人と機械を最大限有効に使う

物を作るときにはそのものを正しく作るための条件が決められている。これを一般的に「作業標準」と呼んでいる。

即ち「作業標準」とは商品を作るための諸条件、例えばその商品の大きさ、形、重量から始まり、製造条件である温度、加熱時間、加熱速度、攬搾の回転数や包装条件までを含んでいる製造のための指針であり、これを遵守することにより常に一定の品質の商品を作ることが可能となる。

物の品質を確保するのが「作業標準」であれば、「人と物と機械」を殼も効率的に組み合せ、良い品質の製品を安く安全に、かつリードタイムも短く作るための基準が「標準作業」である。

標準作業はトヨタ自動車が提唱し、実行し成果をあげてきた生産管理方式で、作業者は100%働くが機械は止まっていても良いという考え方で、従来の食品工場で行ってきた作業発生点に作業者をつけ、機械を100%稼働をさせる方式とは全く異なった考え方である。「標準作業」を食品工場の生産管理に利用すると多くの改善を行うことができる。

そのためには、同じ仕事を行うのに誰がしても同じ能力で出来るように手順や急所やコツを

決めて教え込む必要がある。

標準作業と実際の作業が異なっていれば、その差がなくなるように改善していかなくてはな

らず、また標準作業そのものも見直し、より新しい標準作業を作成し、これが改善の母体とな

り、現場を変えていけるのである。

現場の工場の作業を見てみよう。

繰り返し作業である前処理の生地の調整作業としよう。この作業のタイムスケジュールを示

すと下図のようになる。

食品工場 標準作業

四台のミキサーに四人が付いて生地を作っているが、この物の作り方を見ると、具の調製作業が次工程の成形作業と無関係に行われている。

極端な場合には8時間かけて使う具を4時間内で全て作り、それらを使うまで冷蔵庫に置いている。そのためこれだけの作業員が必要で、連続で数台の機械を絶え間なく動かして作る為、大変忙しく、とても人など減らすことはできないと思っている。

基本的な物作りのルールである「次工程の必要に応じて前工程が物を作る」と言う「タクトタイム(サイクルタイム)」に合わせた生産が出来ていないためで、専任によるまとめ作りの方法を変えていかないと中間の仕掛かり在庫のみが増え、工程に流れができない。

次の工程から前の工程へ、必要なものを必要なタイミングで引き取る「引き取りカンバン」に合わせて物を作るのが、正しい物作りである。

繰り返し行う作業には全て「標準作業」を作ることが出来る。

では、ここで「標準作業」とはどんなものかを分かりやすく説明しよう。

「標準作業の三要素」

「標準作業」を構成するのに必要な要素は次の通りである。

タクトタイム(サイクルタイム)

これはその物を一個または一バッチを何分ごとに作ればいいかを示す時間のことである。

具体的な例をあげると、レオンの包餡機の具を60Kg調製した。包餡機の能力は1分あたり20個で、そこで使われる具が一個あたり20gとすると、一分間に使う具は0.6kgとなり、100分がタクトタイムとなる。つまり100分間に一バッチずつ作ればいいという事を示している。

この具の調製時問が30分とすれば、1時間にニバッチは出来ることになり、連続で作り続ければ必要なタクトタイムの中で三倍以上の具が作れ、包餡機6時開分の具が出来ることになる。

タクトタイムに合わせて作れば具の調製には多くの余裕時間があることが判り、一人の作業者で多数台の具の調製機を扱うことが可能になる。

この様に物を作るタイミングの基本となるのがタクトタイムである。

作業順序

―作業員が物を加工する場合、時間の流れとともに作業をしていく順序のことである。一人で全てを作る「一人完結型」の生産であれば物が完成する順序となるが、二名の分業生産では

この順序が異なり、それぞれの作業者が仕事を進めて行く順序となる。

作業順序が決まっていないとそれぞれの作業者が自分勝手な手順を作り、すぐに必要ではないものを準備してみたり、しなくていい作業を行ったりしてしまう。

作業順序の狙いは

・作業者の勝手な作業の防止

・標準作業の遵守・習慣化

・手直し・不良の防止

・現場管理監督者の管理用の道具としての利用

などである。

標準手持ち

タクトタイムに従って多工程を持ちながら生産を行う場合に、作業をスムーズに進めるためにこれだけ必要であるという工程内仕掛かりのことで、最小限の什掛かりを標準手持ちと言う。

例えば成型作業における中具の標準手持ちは、ホッパー一杯分がその場合もあれば、コンテナーつが標準手持ちとなる場合もある(コンテナが空になった時にはじめて新しい具のコンテナが来る場合など)。

詰め合わせセッ卜の作業で下図のように作業を行っているとする。

食品工場 標準作業.2

それぞれの部品が二箱ずつあり、使用している箱の隣に準備されている部品の段ボール箱が標準手持ちとなる。箱が空になったらそこに新しい部品の入った段ボール箱と交換する。その交換のタイミングも、次のダンボール箱の部品がなくなるまですれば良く、作業に余裕ができる。

このようにすれば作業者の手待ちがなくなり、仕事がスムーズに流れる。

さらに「標準作業」で多工程を持つ場合には、当然、それぞれの機械に「にんべんの付いた自動化」を装備することが必要である。

「標準作業」の作成手順

「標準作業」の作成手順は次のとおり。

加工工程の現状把握、順序づけ

一般の加工工程分析と同じである。作成要頷は加工工程順に番号を付け、それぞれの工程名称をつける。

工程別部品能力票の作成

これはそれぞれの加工工程で使用する個々の機械の処理能力を表す。即ち時間当たりの処理量となる。

様式は下図である。この票の中で、基本時間は次の三要素で成り立っている。

食品工場 工程別能力表

手作業時間=作業者が機械に行う手作業時間を測定し記入する。ここでは歩行時間は含まない。

マシン時間=機械が部品を加工するのに要する時開。

完成時間=ある機械で一つの単位を完成するのに必要な時間。

この票の備考には下図のように手作業時間とマシンタイムをグラフ化して記入しておく。

手作業時問の例をあげると、下図の票の肉処理であれば、まず処理されたミンチ肉の入った容器を空の容器と交換し、次いで肉を段ボール箱から取り出し、ビニールシートを外し、カッターに掛け機械のスイッチを入れる。これらの時間の合計を肉処理の手作業時間という。

肉処理の機械時間とは、このミンチ機が肉を処理している時間のことで、この票では(自動送時問)5分30秒となっている。

【加工能力の求めかた】

加工能力の計算は次のようになる。

加工能力=稼働時間÷完成時間(個)+交換時間(個)

前記の肉処理で計算すると

2万5200秒(7時間)+405秒=62・2

となる。即ち7時間の稼働では62バッチ分の能力があることになる。ただし目皿の交換が発生すると、この交換時間を入れて加工能力を計算しなくてはならない。

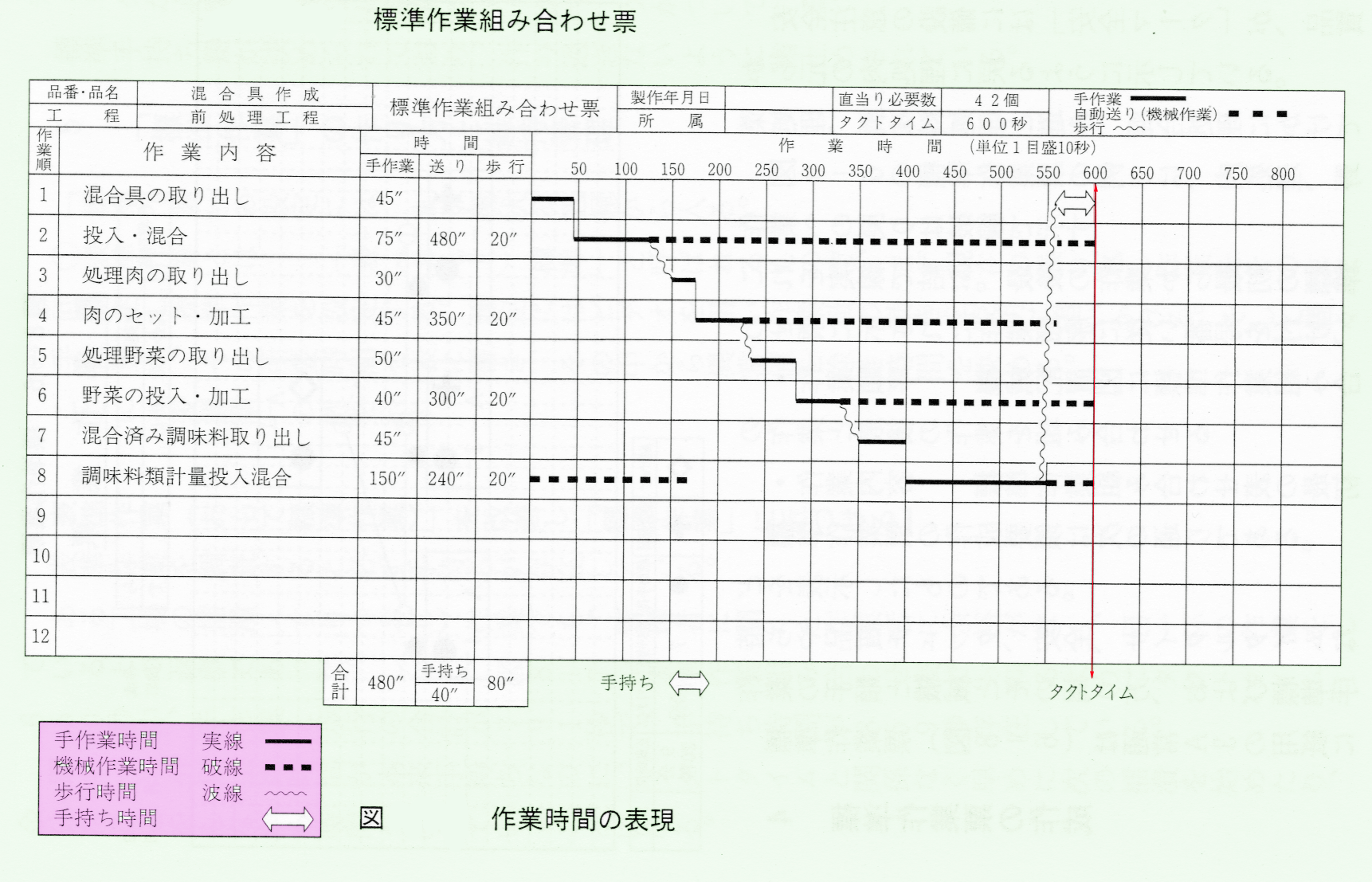

食品工場の標準作業組み合わせ票の作成

標準作業組み合わ票(下図)は作業者が作業順序に従い作業を行う場合の状況を表現するもので、「手作業」「機械作業(マシンタイム「手待ち」及び「歩行」から成り立っている。

この票には赤線でタクトタイムを示しており、線内で一回の組み合わせ作業が終了するように作られている。

この線よりオーバーすればこの線に入るように個々の作業を見直して改善するか、仕事の組み合わせを変更する。

標準作業組み合わせ票の作成

ここで必要なことは、機械が「人偏」の付いた自働化がなされており、機械作業と人の作業が分離されていることである。

この票の作り方の要頷は次のようになる。

・部品能力作成後、サイクルタイムを計算する

・作業順序を決める

・手作業時間と機械作業を分けて観測する

・目で見て判るように「標準作業組み合わせ票」を作る

・作業時間の表現はそれぞれ『図 作業時間の表現』のように表す

食品の標準作業票の作成

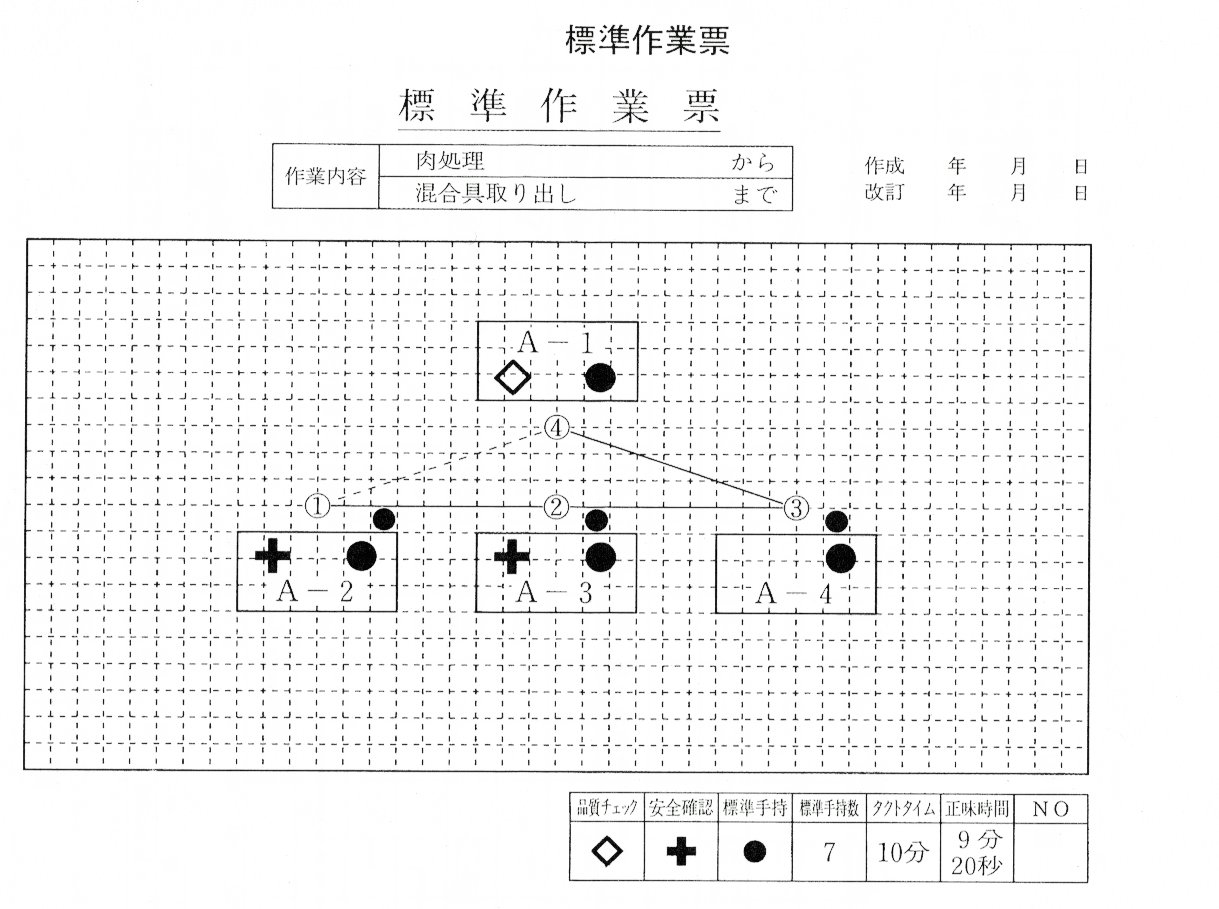

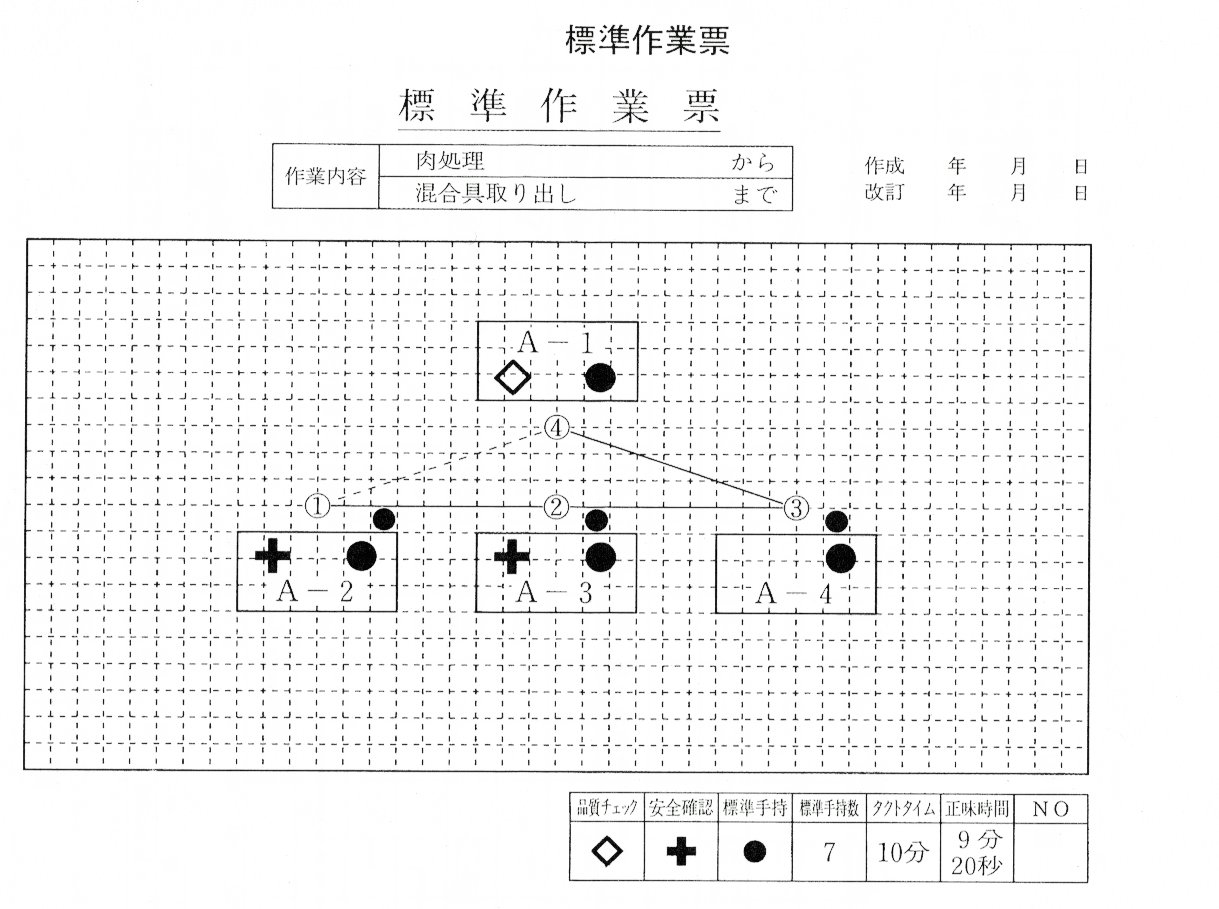

標準作業票(下図)は通常A3の用紙に作業の手順と機械とその周り方、および標準手持ちや品質チェック、安全、サイクルタイムなどを表示したものである。

標準作業票

標準作業票の作成要頷は次の通りである。

・作業内容:標準作業組み合わせ表の最初の作業と最後の作業を組み合わせる

・作業順序:機械配置図に標準作業組み合わせ票に示された作業順序に従い番号を付け、これを実線で結ぶ。最後の作業から最初の標準作業への戻りは破線で示す。

標準作業票の例では、肉処理、野菜処理、調味料処理と進み、混合処理にかけてから元の肉処理に戻るように示している。

安全注意の設備には「安全マーク」が、品質チェックが必要な場所には品質チェックマークがついている。

標準手持ち量が決められており、作り過ぎないように歯止めされている。

「標準作業」の作り方と維持管理

「標準作業」の設定には、まず現状の把握から入る。

表準作業とは

「表(おもて)標準」と呼ばれるもので、まず現在の繰り返し作業をそのまま数回測定し標準作業を設定する。測定にはビデオを用い作業員の動きを克明に追いかける。そして個々の手作業と、その所要時間を表に書き、その中から異常値を除き時間を決める。

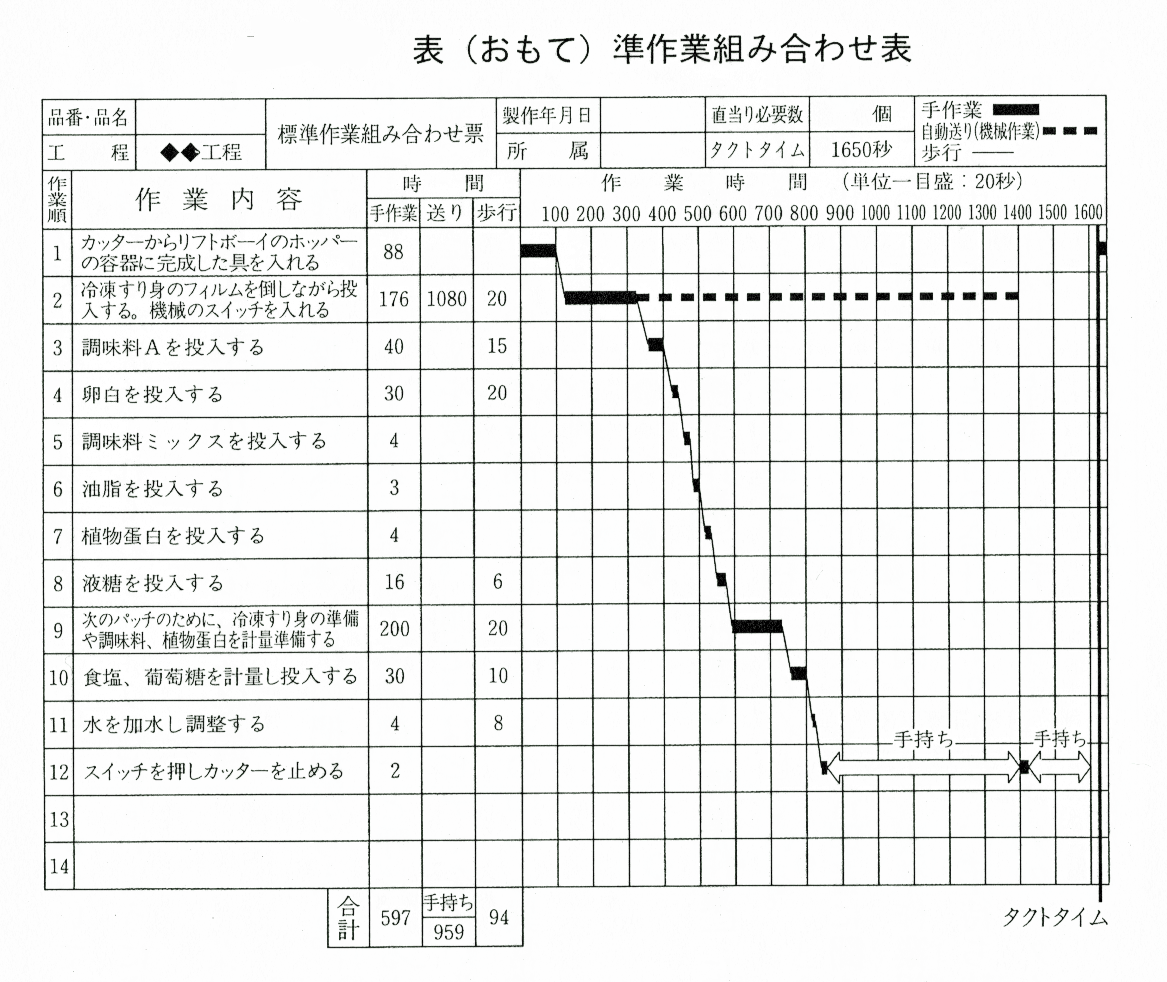

ここに「表標準」の例を示す。

表準作業(おもて標準作業)」を改善

表準作業を調査すると必ず手待ちが存在している。

ある工場の擂潰(すりつぶし)作業でも、管理者に聞くと作業者に余裕がなく、目一杯の作業をしているとの返事であった。

しかし、下図の表準作業組み合わせ表でも判るようにタクトタイムー650秒中、手作業と歩行の合計が791秒で、手待ち時間が859秒存在している。

即ち、半分以上の時間が本来手待ちなのに、タクトタイムと関係なく早めに次の擂潰を始めたり、余分なことをしながら時間を潰していることになる。

表準作業組み合わせ表

改善策として、二台のサイレントカッターを一人の作業者が持つ多台数持ちか、次工程の成型機の運転もこの作業者が行えば、この手待ちを有効に使うことができる。

さらに、この表準作業をよく見ると、まだ改善の余地が残されており、二台持ちから三台持ちへ移行することも可能。

このときには肉体的に過酷なすり身の投人作業などが発生するので、この作業を軽減するような機械、即ちリフト付台車などの採用が必要となる。

標準作業の維持管理

「標準作業」を実行させるポイントは「作りだめ」を止めさせることである。

作業者の心理として、次工程から追われたくないために、つい先行して物を作りだめしようとする。現場では決められたタイミングでしが作らない習慣をつける。こうすることで手待ちが顕在化され、次の改善へとつながる。

もうひとつは「人を抜く」こと。多人数で仕事をするとき、最も効率を上げる方法は人を減らすことである。そのための改善を行うことが大切で、それぞれに発生する手待ちを見つけ、そこから人を抜くことに専念すべきである。

訓練教育と利用法

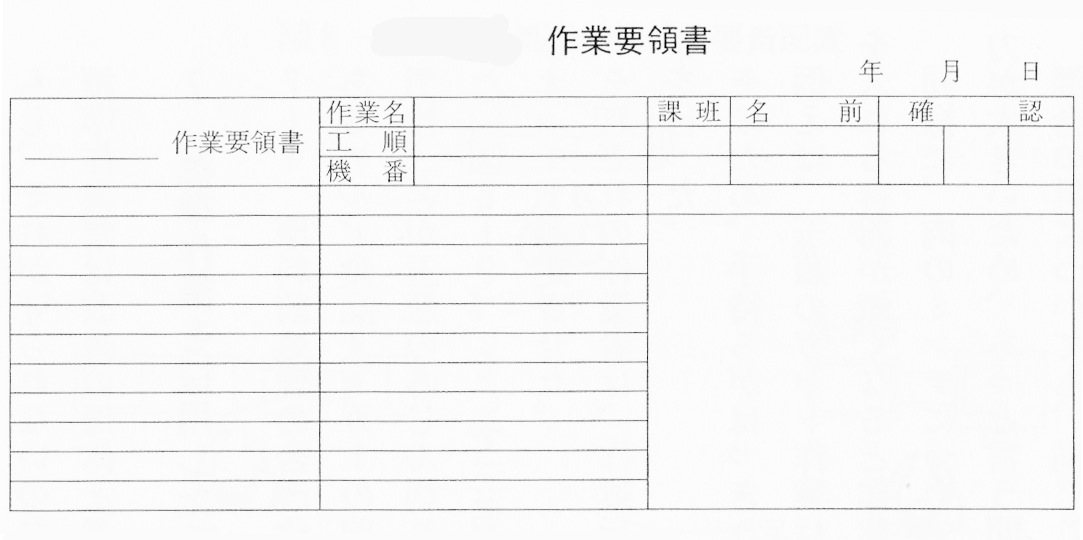

「標準作業」を行うためには作業員が多能工化されていないと成り立たない。それには現場での教育が特に重要である。そのために作業要領図(下図)を作る。

作業要領書

この要領書には具体的に守らなければならない手順、要点、目標、急所、勘所がわかりやすく詳細に記入されなければならない。

現場に「標準作業」を定着させるには監督者自身が現場の実態を知り、十分使いこなし、作業者に納得させなければならない。そして「標準作業」を守らないとどのようなトラブルが発生するかを具体的に教える。

もし、それが守られないのなら、その原因を徹底的に追求し、守れる標準に作り替える必要がある。標準作業票は改善の母胎と考え、常に提案を採用して新しいものに作り替えていく習慣をつける。

動画 食品工場 カイゼン事例

改善事例の実写映像から「改善定石」を パワーポイントをフル活用して解説!

*不良検知の自動化

*補助具活用

*食品工場のカイゼンについては下記の文献に色々な活動事例等が更に詳細に記載されています。

参考文献:

金をかけずにすぐできる!食品工場改善入門 小杉 直輝 (著)

食品工場のトヨタ生産方式 弘中 泰雅 (著)

続 食品工場改善入門 小杉 直輝 (著)