初心者、新入社員向けのワーク・サンプリング法の入門ガイドとして作成しました。

ワーク・サンプリング法(Work Sampling Method)は、統計的手法を用いて、主として、作業中に不規則、偶発的に発生する遅れや中断を含めた標準時間の設定を行う方法です。

ワーク・サンプリング法を活用して工場のムリ・ムダ・ムダを取り除き生産性を向上させてください。

動画 ワークサンプリングによる改善の絞り込み

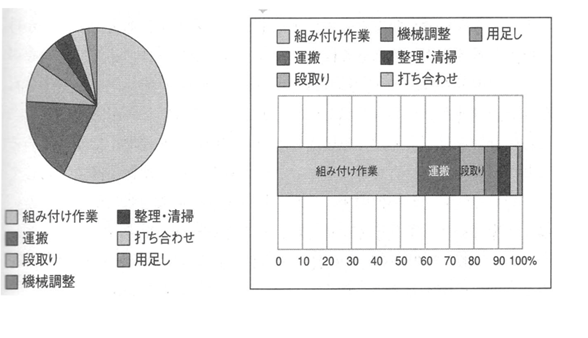

稼働分析の代表的な手法であるワークサンプリングの実施方法と、作業の頻度の観測結果からどのように改善対象を絞り込んでいくかを解説します。

ワークサンプリング法(WS法)とは?

WS法はIEの中で稼働分析の手法として用いられる。稼働とは『稼げる人』『稼げる設備』の動きである。

稼げる作業と稼げない作業を分析し、どれだけの時間をかけているかを定量的に測定し分析し、生産システムの改善を図る。

稼働状況は二つに大別される。

1)稼働分析

稼働分析とは一日にわたって人、設備の稼働状況を観測し、その活動内容の時間的構成比率を統計的に推測し、把握する手法である。

稼げる作業と稼げない作業を分析し、どれだけの時間をかけているかを定量的に測定し分析し、生産システムを改善する。

2)WS法の特徴

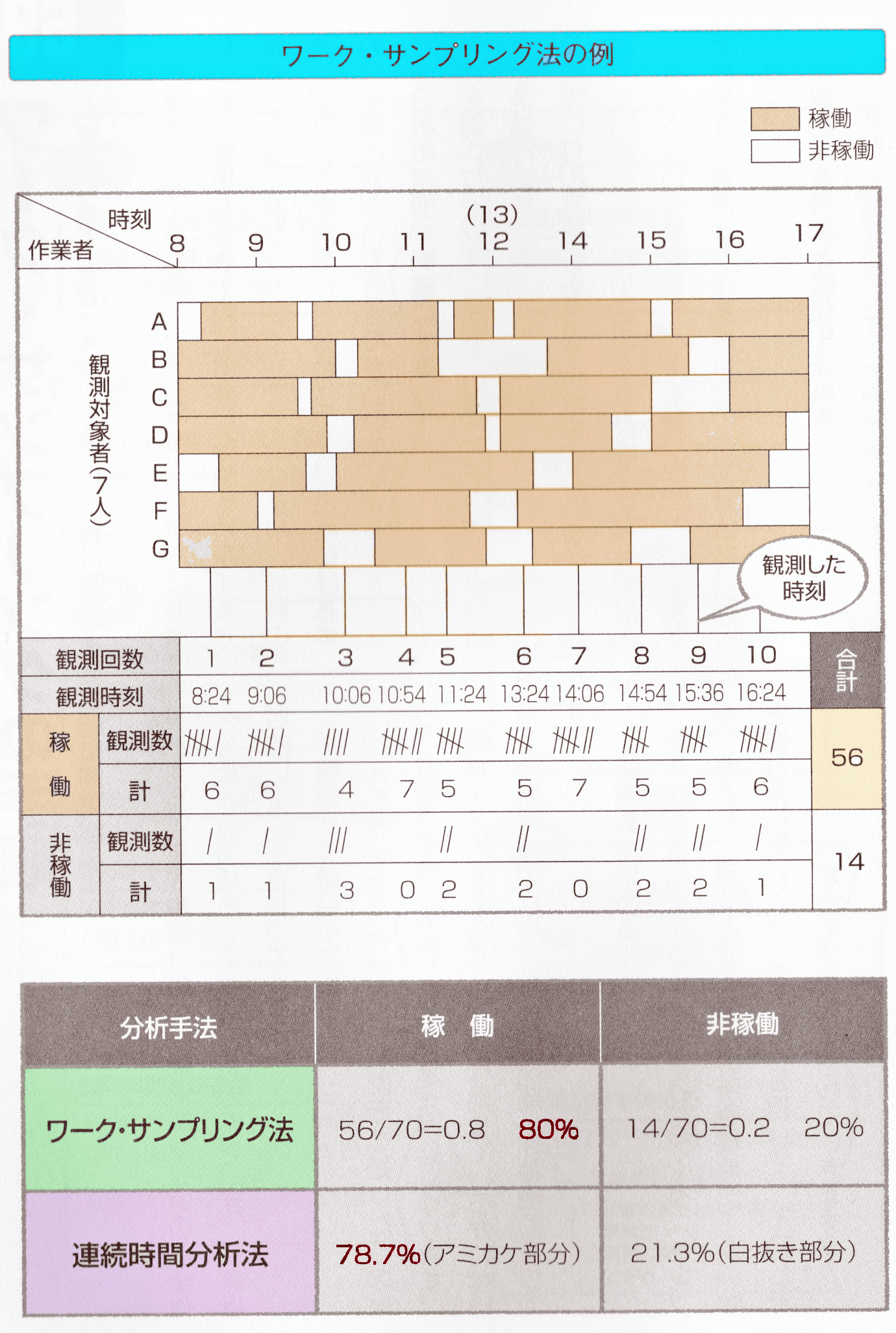

WS法とは一定の時間内に人、機械を何回か瞬間的に確認して統計的の稼働状況を確認する方法である。

具体的にいえば100回観測中80回稼働状況にあった場合、稼働率を80%と推定する。

母集団から一回の仕事をサンプリングしてそのサンプルから母集団を推定するため、連続時間観測法に比較 して手間がかからず、職場全体の稼働状況を業務上、差し支えない精度で把握できる。

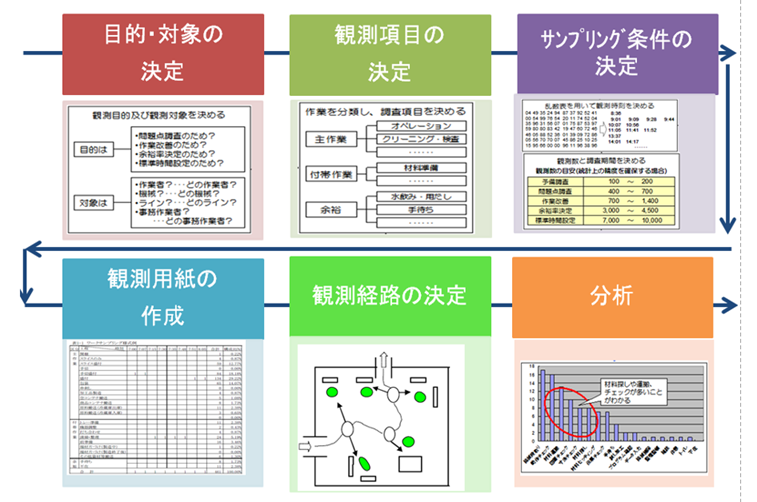

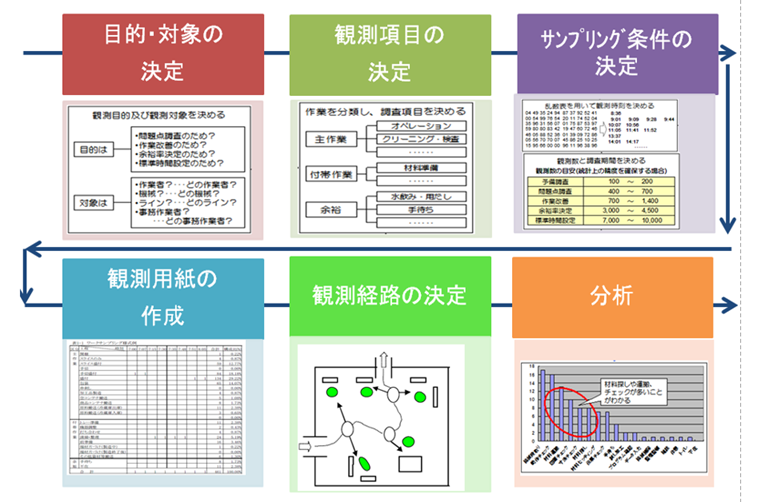

3)WS法の進め方

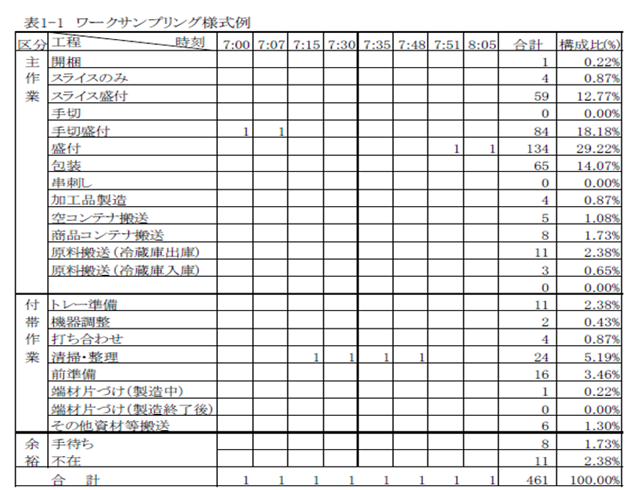

4)ワークサンプリング事例:

稼働分析

ワークーサンプリング法の基本

仕事の量を把握するとき、大きく分けると、「連続時間分析法」と「ワークーサンプリング法」の二つがあります。

ワークーサンプリングとは、人の動き、機械の稼働などについて瞬間的な観測を数多く、繰り返し実施することで、観測対象の状況を統計的に推測するものです。長所と用途は、次のとおりです。

ワークーサンプリングの長所

①つきっきりで観測しないでよいので、仕事の合間に観測でき、疲れません。

②一度に多くの対象物が観察できます。

③人を観測するとき、被観測者に特別の意識を与えないですみます。

④分析の方法が簡単なため、誰もが実施できます。

⑤精度を統計的に知ることができます。

ワークーサンプリングの用途

①作業量の適正を知ることができます。

②低稼働率の原因を把握し、改善します。

③標準時間や余裕率を求めることができます。

作業者と機械の関係を検討するのに役立ちます。

直接作業の標準化をするのに役立ちます。

職場の管理上の問題点を把握するのに役立ちます。

下図は7人の作業者の稼働状況をワークーサンプリング法で調べ、連続時間分析法と比較したものです。

ワークーサンプリングの手順

作業工程を1時間ごとなど決まった時間に観測し、その結果から各工程に必要な時間を推測する方法がワークーサンプリング法です。つまり、統計のサンプリングを活用した分析法です。

基本的な手順は下記のとおり。

分析の目的を明確にする

何を調べたいのか、目的を明確にして、データ分析表を準備します。

実際に付加価値を生み出す作業をしているかどうか調べたいのなら、付加価値を生み出す作業と価値を生み出さない作業を前もって定義づけておく必要があります。通常は、作業項目別の作業割合を目的にします。

観測する対象と範囲を決める

たとえば、物流倉庫のすべてが対象ならよいが、問題とする対象が物流倉庫の一部でしかないのに全体を分析す為のなら、それは分析のムダです。対象は目的によって変わってきます。

観測する項目を決める

10人の作業者の作業項目別割合を知りたいのなら、対象作業者の分析したい作業が項目になリます。

機械を分析するとき、機械が稼働しているかいないかを分析するのなら、項目は稼働、非稼働の2つです。

観測数を決める

観測数は最初に100~300のデータ(サンプル)をとり、目的とする項目の所要精度データの数を知りたいのなら、統計的に処理して、不足したデータ分だけさらに分析を増やしていきます。

観測回数を決める

仮に必要なデータ数を1000とした場合、分析対象範囲に10人の作業者がいる場合、1回で10のデータ(サンプル)が取得できることになリます。1000のデータを揃えるには、100回(1000÷10人=100回)の観測回数が必要になります。

観測期間を決める

作業の負荷変動を見ながら、観測(分析)期間と観測(分析)時間を決めます。ここでは、観測期間を5日間とします。

1日の観測回数を決める

観測期間は5日間と決まっています。100回の観測回数が必要なので1日の観測回数は20回100回÷5日=20回/日)となります。

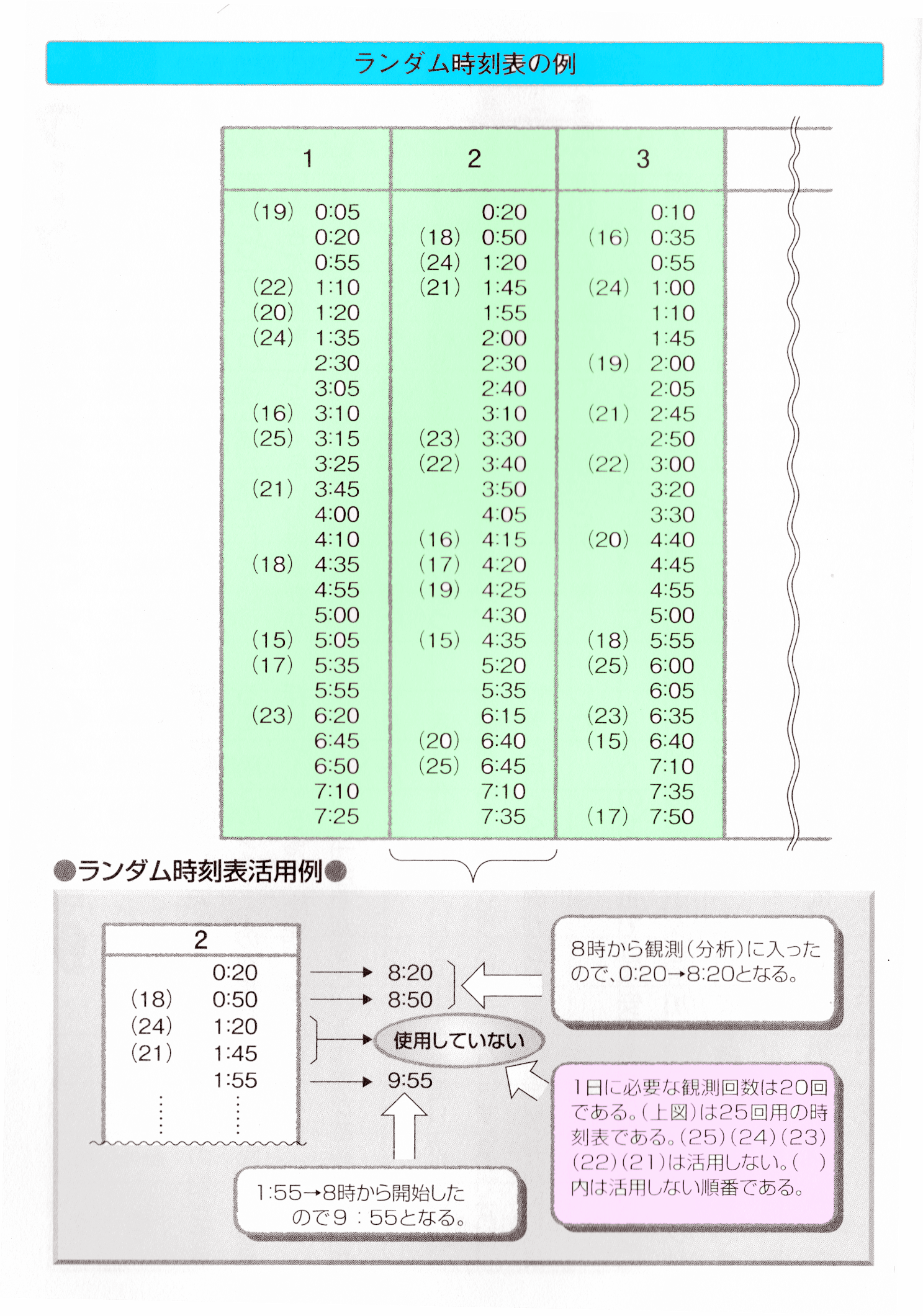

観測時刻を決める(ランダム時刻表による場合)

ランダム時刻表には種々のものがあります。下図は1日25回用の一部です。初日に1番、2日目に2番というように活用していけばよく、下図ははランダム時刻表の2番を使用しています。

観測経路を決める

観測経路は、多くの観測対象が一目で把握できる地点を選びます。しかし、倉庫では障害物が多く、一目で把握することは難しいものです。経路を決めたら、その経路を歩いていき、対象物が目に入ったら、最初に把握した項目作業をデータ(サンプル)として記録する。

観測の準備する

観測用紙に必要事項を記入し、準備をします。

データ取りの時に、10人を対象にした場合、個々の人をA、B、C……Jのように識別しておけば、改善の時に更に有益な情報になりますので、目的を考えた工夫が必要です。

ワークーサンプリングの分析事例

倉庫での”荷扱い時のムダ”、”事務処理上のムダ゛について、実際にどのくらいのムダが発生しているかを知るには、各々の作業にどのくらいの時間がかかっているかを分析する必要があります。

倉庫は広く、棚や資材等の障害物があり、1箇所で時間分析をするには不向きな場所です。このようなときに力を発揮するのが、ワークーサンプリング(W.S)です。

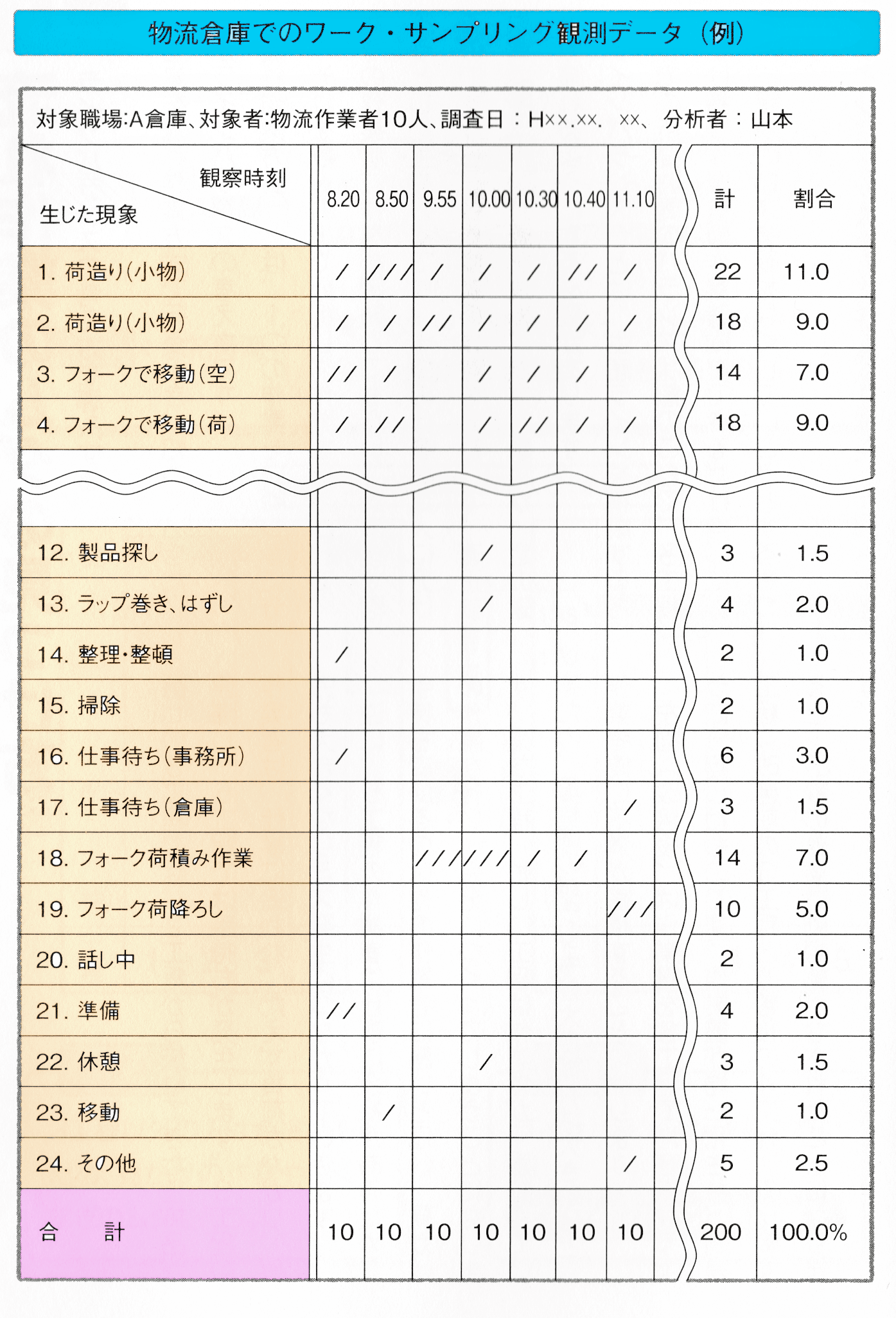

A倉庫では10人が作業をしているが、どの作業にどれだけの時間がかかっているか不明でした。そこで、まず、どんな作業があるのか前もって調べ、左ページの表のように”物流倉庫でのワークーサンプリング観測データ表”にNo1(荷造り:小物)~No24(その他)までの項目を記入しました。

ワークーサンプリングの手順に従い、200のデーターを得ることができました。データの割合を見ると、No3のフォークの空移動(7%)、No12の製品探し(1・5%)、No16、No17の仕事待ち(計:4・5%)など、一目でムダという作業があるのが分かりました。

’

また、作業をしていてもNo1の荷造り(小物)は、作業量からすると6%くらいでよいはずなのですが、11%と倍近くの時間がかかっていることが分かりました。

200のサンブルでは不安であったため、さらに1700の観測データを追加し、ワーク・サンプリングの精度を上げ、納得いく数値で改善に着手しました。精度とデータ数(サンプル数)の関係は、統計的に容易に計算できます。

まとめ

ワークサンプリング法は作業時間、稼働率などを推定する手法の一つで、あらかじめ設定した回数、ある瞬間の現場の状況を観察・観測し、結果を統計的に処理するので観測した結果は統計上の誤差を含んでいます。

よって設定回数をよく吟味して精度が高く、且つ 時間もあまりかからないように検討して工場等の生産性の改善に活用してください。

最近ではスマホで手軽にワークサンプリング法ができるアプリもあります。

ワークサンプリング法 アプリ じょぶたん

スマホで定期的に計測対象者の名前と作業項目ボタンを順番に押していくだけで複数名の作業時間の記録が同時にできます。ストップウォッチも紙も不要です。この時間はこの作業で何名という人数での記録もできます。

![]()

*工場のIE手法については下記の文献に色々な活動事例等が更に詳細に記載されています。

参考文献:

・日本のモノづくり トヨタ生産方式の基本としくみ 佃 律志 (著)

・すぐに使えるトヨタ生産方式 導入・実践ノウハウ集 (工場改善シリーズ) 竹内 鉦造 (著)

・すぐに使える現場改善 実践手法&フォーマット集 杉浦 正邦 (著)