自働化とは

「以下のコンテンツについては、『すぐに使えるトヨタ生産方式 導入・実践ノウハウ集』(著者:竹内鉦造)から抜粋したものであります」

自働化の基本

トヨタ生産方式がジャストーインータイムと自働化の2本の柱から成リ立っていることは、既に述べました。

ジャスト・インータイムは工程間のモノの流れを川の流れに見立て、よどんだところがないよ

うにし、時間差、ムダのない流れをめざしています。

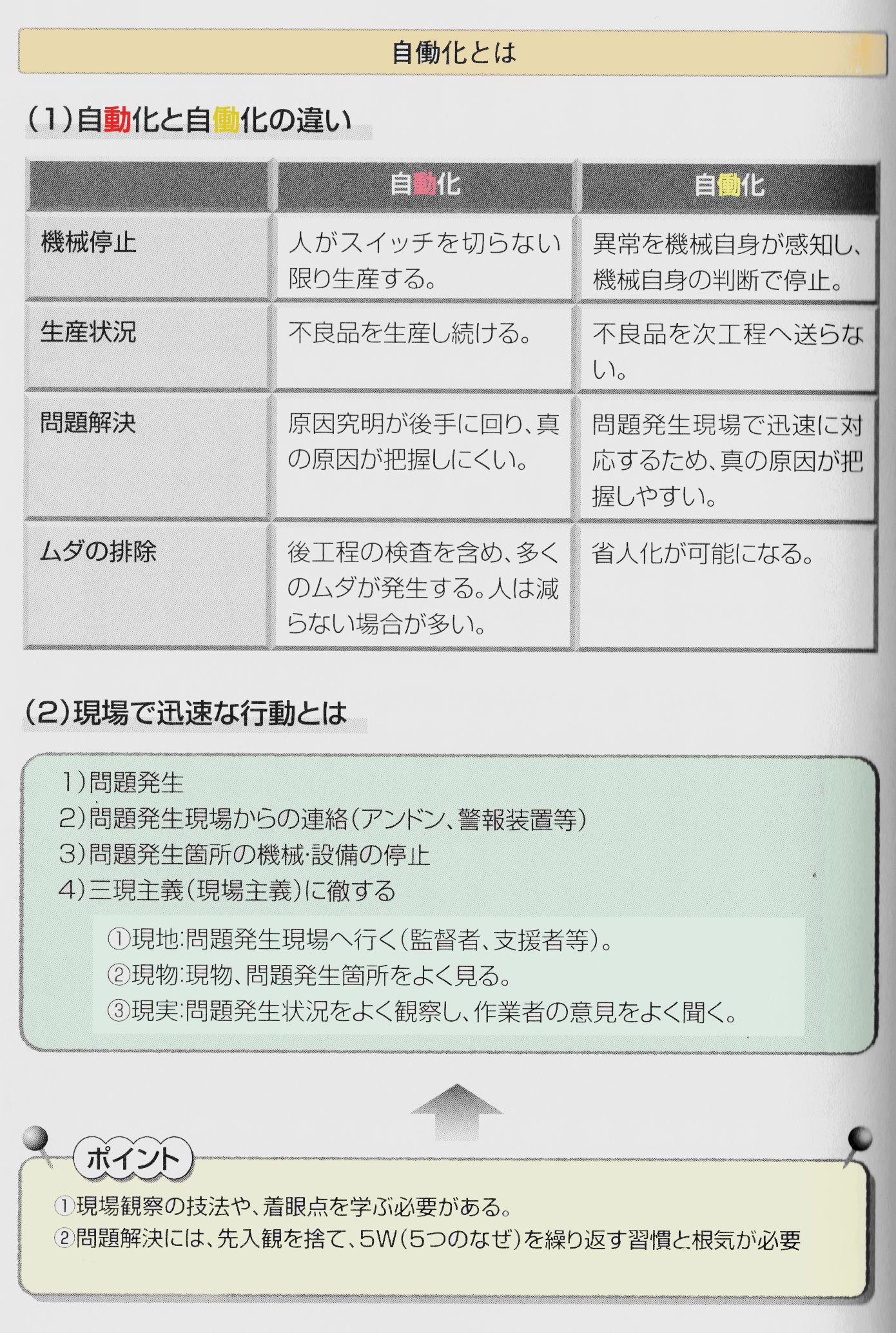

これに対し、自働化は流れを止めることに重点が置かれています。トヨタでは、人間の知恵である判断力を機械に任せ、「機械に良し悪しの判断をさせる装置」をビルトーインしておリ、問題が発生したらセンサーが感知して、機械・設備を自働的に停止します。

これが「ニンベンのついた自働化」といわれるゆえんです。これには、作業者自身が停止スイッチを押して、ラインを止めることも含まれます。

機械が止まることは、ラインが止まることを意味します。ラインがストップしたら、いち早く問題発生現場で、改善活動を行うのです。

工程内で改善が迅速に行われるため、不良品が次工程や顧客へ行くようなことを防ぐことができます。

「ニンベンのつかない自動化」の場合、トラブルの多い自動機だとトラブルのための監視要員が必要になってきます。しかし、「ニンベンのついた自働化」は、問題が発生したとき、機械・設備が止まるため、設備の監視要員が必要でなくなリ、「省人化」による工数低減が可能になります。

また、問題発生現場で時開差なく問題を追究するため、真の原因(真犯人)がわかり、解決につながりやすくなります。現場を押さえられた犯人(問題点)は、それほど高度な対策を必要としない場合が多いものです。

自働化とジャストーインータイムの関係

「ジャストーインータイム」がモノをムダなく流し、時間のロスをなくすのに対し、「自働化」はモノの流れを止めることに重点を置いています。

流れを止めるのですから、「ジヤストーインータイム」とは逆の考え方に見えます。

たしかに、機械を止め、生産の流れを止めると、モノの流れは悪くなリます。しかし、機械を止めるのは、生じた問題を発生時点で迅速に解決し、後々まで問題を残さないためであり、将来的にはモノの流れがスムーズになるのです。

改善を徹底することで、ムダのない、より効率的な生産体制が構築できるのです。

トヨタは年月をかけ、種々のムダ取リの改善をしていく過程で、二本柱の「ジャストーインータイム」と「自働化」というしくみを生み出しました。

機械の高性能化、量産化で不良品が発生しても、人間に頼っているかぎり、発見するまでに多くの不良品をつくリ出してしまいます。自働化だと瞬時に発見することが可能で、多量の不良発生を未然に防ぐことができるのです。

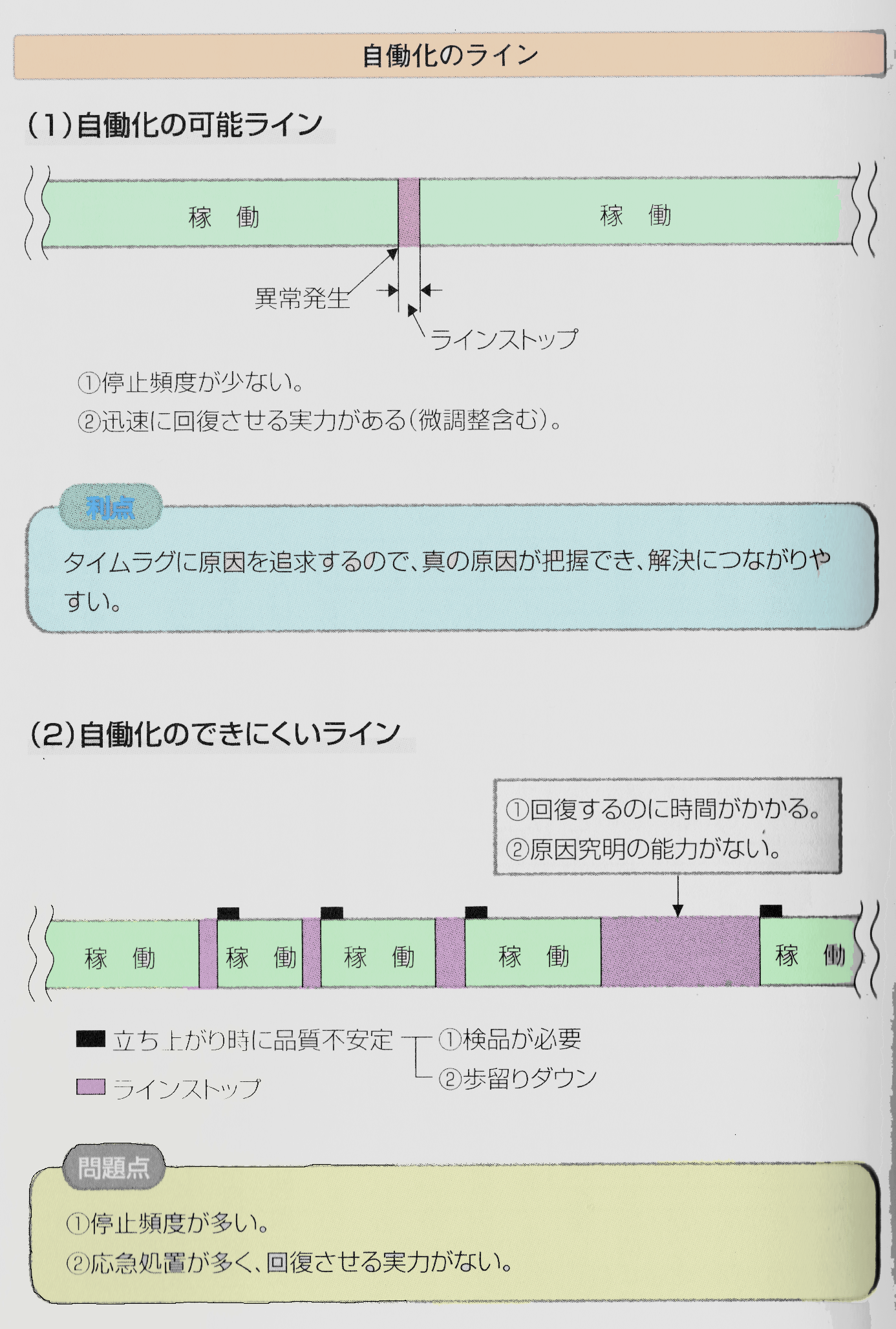

自働化では不良品が発生したら、ただちにラインを止め、改善します。しかし、多くの企業は稼動したまま、不良品のデータを取ったリ、発生状況をVTR撮りして、改善は後回しになリます。

トヨタのようにラインを止め、改善につなげるほうがお客様に確かな品質保証をすることができるのですが、ラインを止めない企業が多いのは、止めても迅速に改善できる体質が育っていないからです。

こうした体質を備えていないと、改善や再稼動に多大なロスが発生してしまいます。

自働化を導入するうえでの条件

自働化とは、生産ラインの流れを止めることに重点が置かれ、異常が発生したとき、ラインが自動的に止まるしくみのことです。異常発生で止まるわけですから、以下のような異常が多いようだと生産現場はうまく稼働できなくなります。

①機械・設備故障やチョコ停(機械などがちょこちょこ停止すること)の多発。

②品質を工程でつくリ込む能力がなく、原因が究明されていない不良が多発。

③原因を究明し、改善につなげることのできる要員が育っていない。

④異常がリアルタイムで把握でき、迅速に対策を講じる体質が育っていない。

⑤標準作業化が整備されていないため、標準はずれで異常として止まるしくみができていない。

⑤ラインが自動的に止まったとき、アンドン(職場の人たちが生産状態を確認するための装置。緑ランプや赤ランプが使われる)や呼び出し警報装置が整備されていない。

⑦取り時間の短縮が進んでいない。

以上のような課題が高いレベルで改善されていない場合、ラインは頻繁に止まり、迅速な対応もできないわけですから、稼働停止時間が長くなります。

このことは必要な生産数量を確保できないことにつながり、納期遅延につながるおそれさえ出てきます。

また、停止するということは次の立ち上がり時の製品品質が安定しないことが多く、品質が安定するまでの間、不良品をつくっていることになります。停止回数が多いほど、製品は歩留りダウンとなります。

生産ラインを止めるときの不良ゼロ対策

品質は工程でつくり込むという考え方は、どの企業でもいわれていることですが、実際は、検査で逃げている企業が多いものです。検査はいかにがんばっても付加価値を生み出さず、多大なムダを生じさせているにすぎません。

トヨタでは、「不良を見つける」のではなく、「不良をつくらない」という考え方が徹底しているため、問題が発生すると機械が異常を検知して生産ラインを止めたり、作業者が止めたリします。

生産ラインを止めるためには、「不良対策が徹底されていて、不良は限リなくゼロ」が望まれます。

そのためには、現場主義問題解決の仕方で、問題を追跡する職場体質を構築しておく必要があリます。

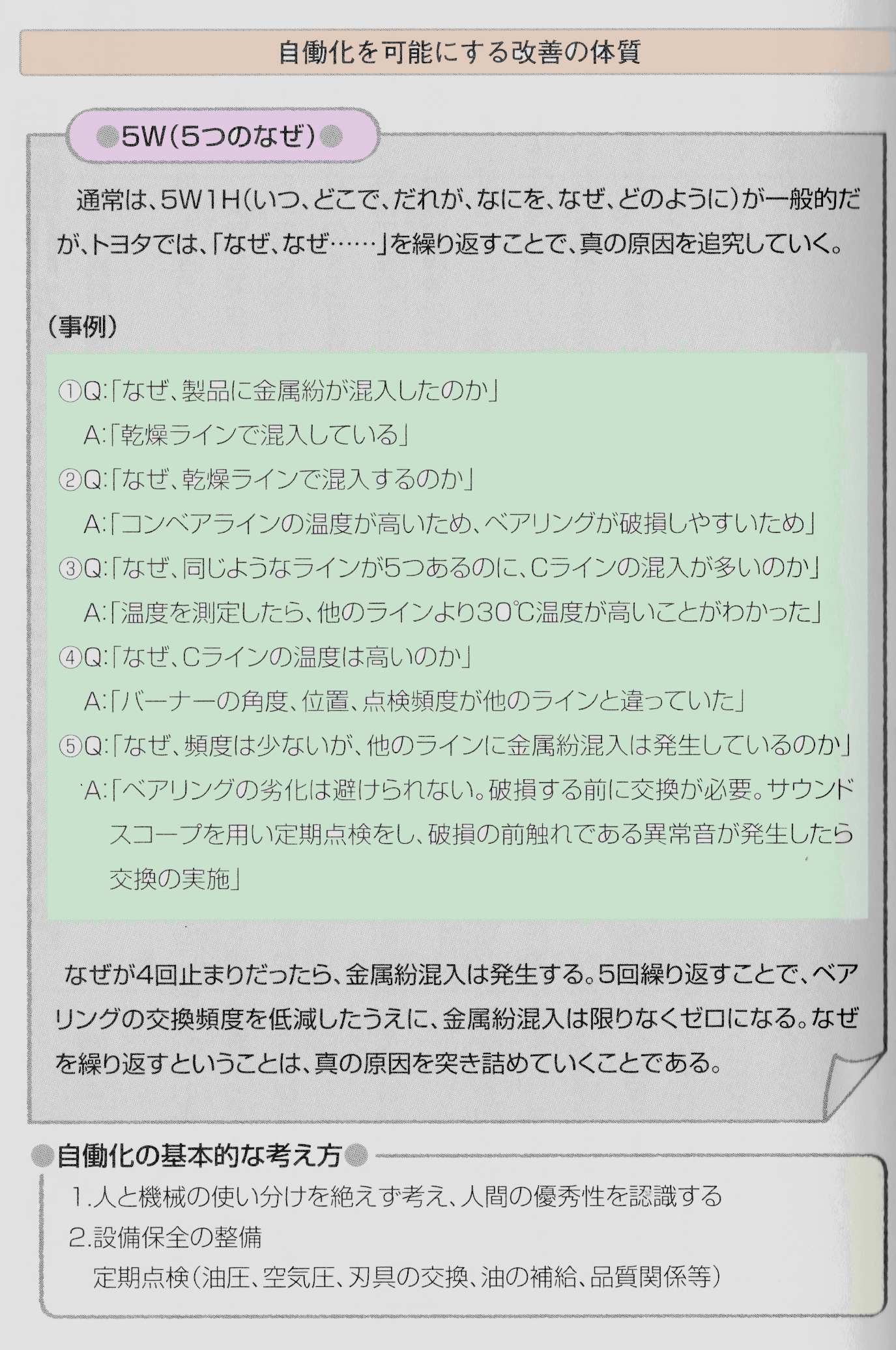

問題(不良)が発生したとき、不良発生現場で、発生中に真の原因を究明し、二度と問題が生じないように改善していくのです。事件を起こした犯人が、現行犯だと容易に捕えられるように、不良が発生した場合、不良発生(現行犯と同じ)は問題解決のチャンスであり、改善につながっていくものです。

現場主義問題解決は、現場を押さえ、いかに迅速に行動するかがポイントです。スタッフが飛んできても、すでに犯人が逃げてしまい(不良要因が見えなくなった)、原因究明が困難な場合もあります。

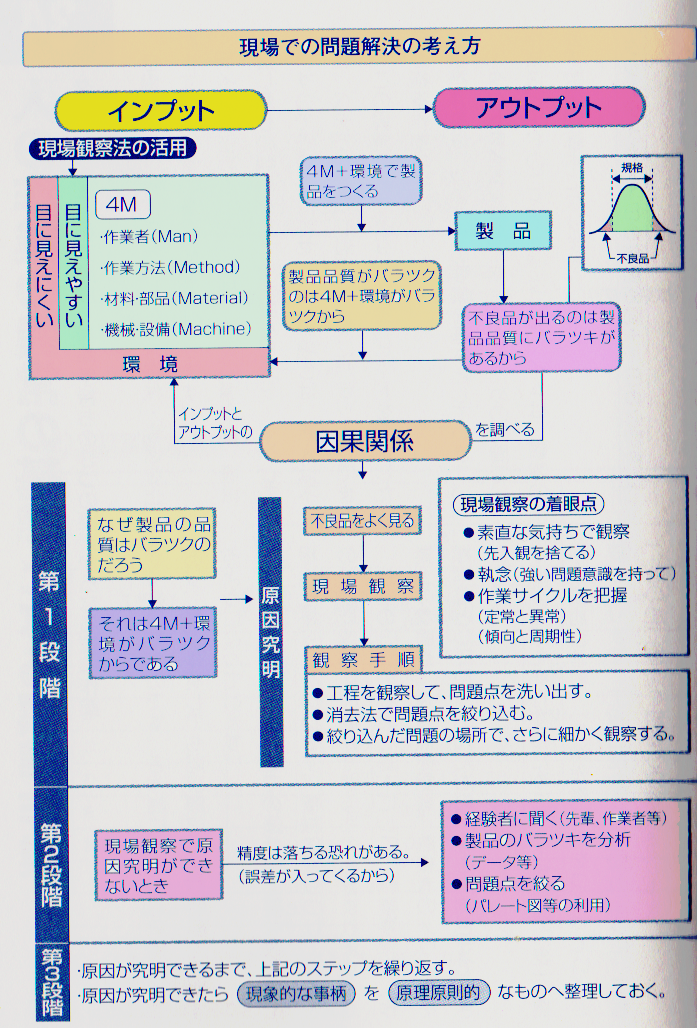

こんなとき、不良発生現場で常に不良と接している作業者が、5つのなぜ(5W)で考える習慣がついていれば、一つ一つ問題を解決することができ、不良は限リなくゼロに近づいていくのです。下図は、現場主義問題解決を実施するときの問題解決法です。

動画 トヨタ生産方式 自働化->止まることを自動化する!

トヨタ生産方式の自働化についてのポイントを紹介!

人や職場で培ってきた善し悪しを判断する知恵を機械によるカラクリに置き換えて、装置として組み込み、異常が発生したら自動的に停止するようにする。

*工場のカイゼンについては下記の文献に色々な活動事例等が更に詳細に記載されています。

参考文献:

・日本のモノづくり トヨタ生産方式の基本としくみ 佃 律志 (著)

・すぐに使えるトヨタ生産方式 導入・実践ノウハウ集 (工場改善シリーズ) 竹内 鉦造 (著)

・すぐに使える現場改善 実践手法&フォーマット集 杉浦 正邦 (著)