5S活動の基礎知識

5Sとは

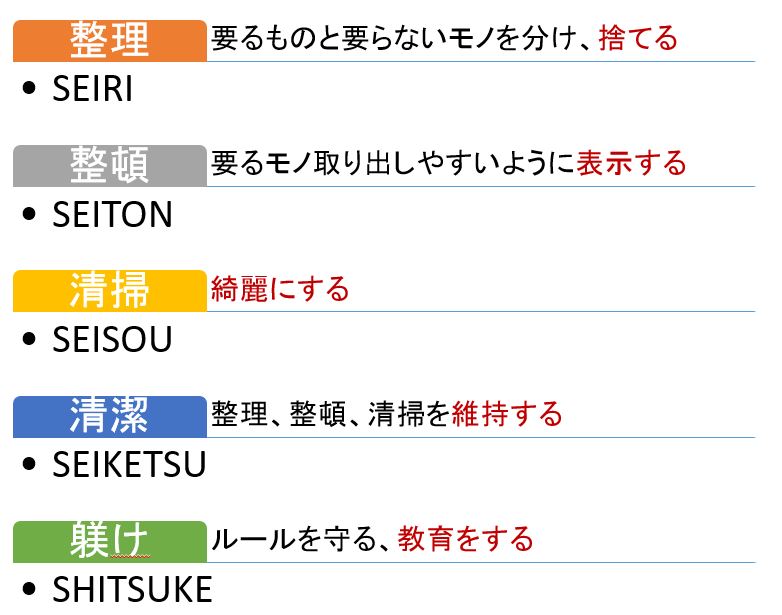

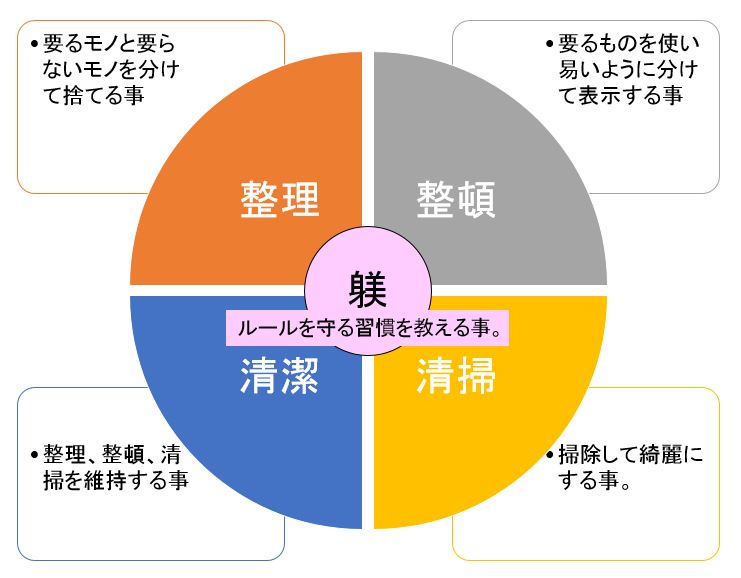

「整理」「整頓」「清掃」「清潔」「しつけ」の頭文字をとって5Sという。もともとは製造https://kaizen1.net/5s-lean/部門を中心に、安全や品質向上を目的として取り組まれてきた活動仕事を進める上での基本的な行動として、製造部門以外でも取り組まれている。

5Sは日本が誇れる文化のひとつです、現在では日本はもとより海外の工場、事業所などでも活発に導入されて大きな成果を上げている。

多くの日本の企業が海外に工場を建てて現地の従業員を教育する時に5S活動を導入し、効率化を図っています、現在では『SEIRI』『SEITON』 『SEISOU』 『SEIKETSU』 『SHITSUKE』の言葉で5Sの手法が翻訳されて、海外の工場、企業で活用されています。

5活動

整理とは SEIRI

整理とは乱れた状態を片付けて秩序ある状態へ揃えることをいう。

①まず第一に必要なものと不必要なものを区分する。

②次に不必要なものを捨てる。

③必要なものだけを秩序ある状態へそろえる。

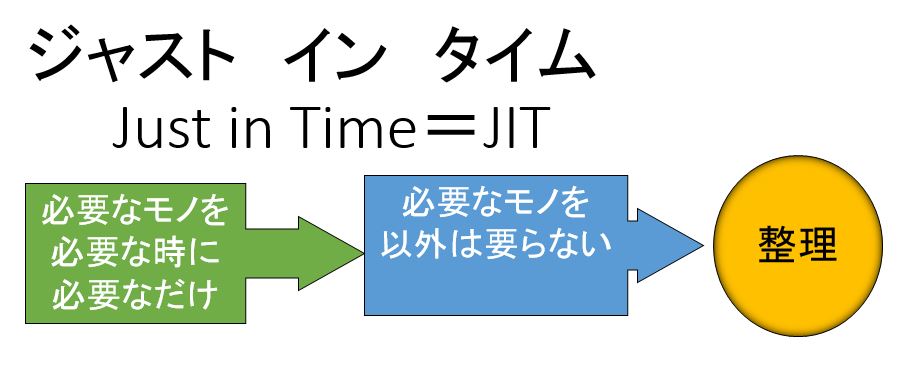

整理の考え方

工場での整理とは5Sの中の「ジャスト・イン・タイム」です。「必要なモノを、必要な時に、必要なだけもつ」ことであり、つまり整理とは今の生産活動、今の業務活動に不必要なモノを製造現場や事務所から排除する運動です。

工場や事務所には、今の仕事に関係なく、かつ不要なモノを実に多く抱えています。この不要なモノをもっていることで、知らず知らずのうちに問題やムダが生じているのです。

整理の基準、分類

ヒトは、モノを整理したつもりでも、どうしても単に並べ直すだけの整列になってしまいます。とくに日本人はこの整理が下手なのです。これは昔から「モノを大切に」という教えが徹底せれており、またモノに対して思い出などの「情」が入ってしまうためなのです。

簡単に言うと整理とは捨てることです、 会社でも「整理しろ」と部下にいってはみたものの、一番整理できないのが自分の机の引出しの中であることは珍しくありません。「この見積書は最初に受注をもらった時のもの」であるとか、「この提案書は同じような仕事がきた時に役立つ」との理由で結局捨てられないのが実情です。

整理とは、要るか要らないか、あれこれ「迷う」ことではありません。だかららいって、直角・水平・垂直・並行にモノを「並べる」ことでもありません。

整理とは淡々と「捨てる」ことなのです。この時に重要なのが捨てる「基準」であり、この基準が整理でもっとも重要なポイントです。

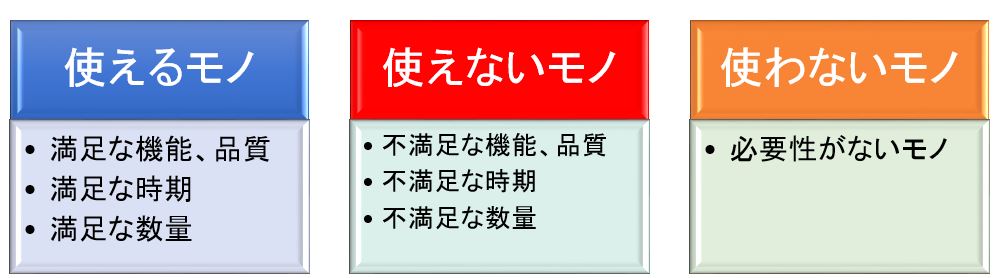

「モノ」は使用する観点から見ると「使えるモノ」「使えないモノ」「使わないモノ」と

3つに分けられます。

使えるモノとは、その機能が満足されていて、その必要な数が存在する場合に「使える」となります。また、機能・数量・時期のいずれかが著しく満足されない場合、たとえば、不良品や劣化の激しい機械などは「使えない」となります。

さらに、すべての要素は満足するが、対人関係とか何か気に入らない他の条件で故意にこれを避けたり、修理すれば使えるが、今は不必要な状況下にある場合に「使わないモノ」が出てきます。

一般に不要品とか不要物という場合には、この「使えないモノ」と「使わないモノ」を指します。 この時に時間を無制限にして「要・不要」の判断をすると、ほとんどのモノ

がいつか使うということから「要る」になってしまいます。コツは「今日」とか「今週」といった時間的制約をつけることで、その時間の中で「要・不要」の判断をします。

整理の基準、分類

捨てる勇気

ヒトは、モノを整理したつもりでも、どうしても単に並べ直すだけの整列になってしまいます。とくに日本人はこの整理が下手なのです。これは昔から「モノを大切に」という教えが徹底せれており、またモノに対して思い出などの「情」が入ってしまうためなのです。

工場、事務所を問わず、家庭でもモノを片付けて、綺麗にしたいと思った時に初めに考えに考えるのはいかに「収納」「整頓」するかであり、「捨てる」という発想はでない。

「勿体ない」の考えが侵透していたモノが貴重だった昔は「捨てる」行為は罪悪感を人に感じさせていたが大量生産、大量消費の時代の現在でも「捨てる」という行為にネガティブなイメージがつきまとう。

何故、人はモノを捨てられないか?

何故ならばモノは単なる物体でなく、所有した時点から自分の一部のように感じ、情が移るからである。

だから「捨てる」行為は自分の一部が失うような痛みを伴う為に、手に入れたモノは要、不要品すべてを仕舞いこんでしまい、モノがあふれ、最終的には必要なモノがとりだせなくなる。

よって、整理する場合に必要なのは単なる技術、方法、ツールでなく「捨てる」という考え、発想である。

捨てる発想と技術を身に着けることにより、本当に必要なモノだけが残り、管理がしやすくなり、使いやすくなる。

しかし「捨てる」という単純な作業が複雑な心理を秘めており、この複雑さと向き合って葛藤するより、モノを貯めてしますほうが楽なのでなかなか整理がはかどらない。

特に特別な感情があるモノ、例えば何らかの記念品とかは厄介だ。家庭で言えば思い出に詰まった子供の服、カバン等である、使わないと分かっていても捨てるの勇気がいる。

しかし、勇気をだして捨てしまえば後で後悔するようなモノがあっても今は覚えていない。

捨てる勇気

整頓とは SEITON

散らかし乱れているものを整った状態にすることをいう必要な時に必要なものをすぐに取り出して活用できる状態を目指す。

①すぐに取り出せる

②すぐに使用できる

③すぐにしまえる状態にする

探すムダを排除する

整理によって職場から要らないモノが排除され、要るモノだけが残ると次は「整頓」です、整頓は要るモノを誰にでもわかるように表示し、かつ使いやすい、戻しやすいように置き直す。つまり整頓とは、いまの生産活動、業務活動から[探すムダ]、「使いにくいムダ」、「戻しにくいムダ」の一切を排除する活動なのです。

工場や事務所では「探す」という仕事が非常に多いのです。たとえば段取り替えでは、[フォークを探す]、「スパナを探す」、「当て板を探す」、「レンチを探す」、「台車を探す」、「金型を探す」という具合に、探しモノのオンパレードです。3時間かかっている段取り替えで30分の「探す」ことが生じてもあまり目立ちません。しかし、段取り替えの改革をして、段取り替え時間を10分未満にしようとする場合、この「30分の探す」行為が致命傷となってしまいます。このように整頓が徹底されていないと、工場や事務所ではさまざまな問題やムダが引き起こされます。

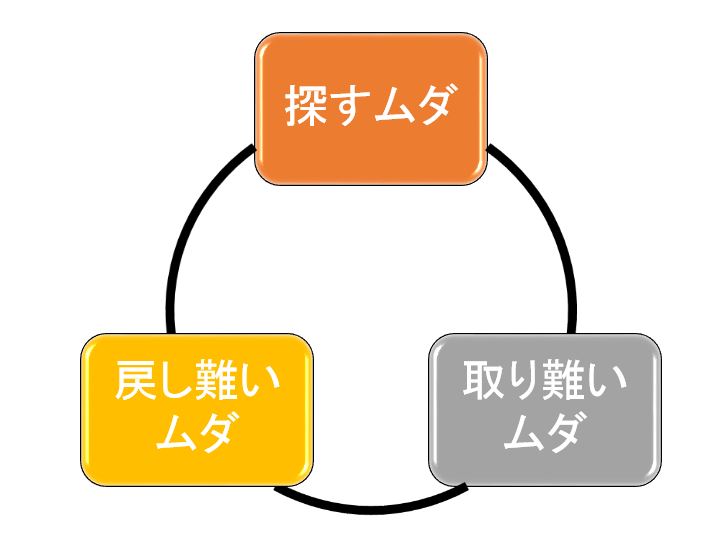

探すムダ、取り難いムダ、戻し難いムダ

モノの置き方の標準化

会社では、「標準化に始まり、標準化に終わる」といわれるくらい標準化が重要なテーマとなります。「A子さんでなければ、この作業はできない」と作業を特殊化しているようでは作業の広がりがありません。B子さんでも、C子さんでも、昨日入ってきた派遣社員のD子さんでも誰にでもできる作業に切り替える。これが「作業の標準化」です。

こうした、職場の数ある標準化の中で、整頓とはこれら標準化の基礎ともいえる[モノの置き方の標準化]なのです。そして、いずれの標準化も「標準化」と名がつけば、必ず「誰でも」という言葉が頭につきます。

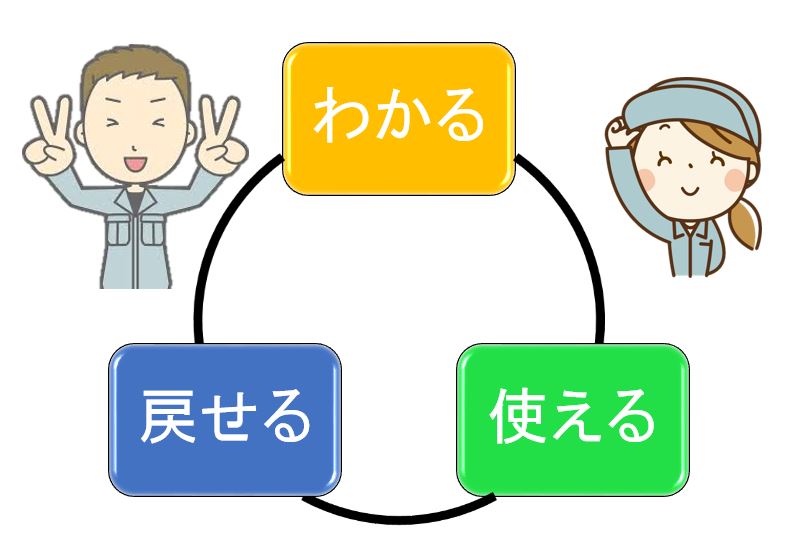

誰でも「わかる」「使える」「戻せる」

このように考えると、あらゆる標準化の原点でもあるモノの置き方の標準化としての整頓は、モノが[誰でもわかる]、「誰でもすぐに使える」、かつ[誰でもすぐに戻せる]仕組みのことを指すことになります。

また、「誰でもわかる」といういい方に「ひと目で」という言葉をつけて「誰でもひと目でわかる」ようになると、これは「目で見る管理」になってきます。このように誰でもひと目でわかる整頓が、後で述べる「看板作戦」[形跡整頓]「色別整頓」であり、「目で見る整頓」として位置づけられるのです。

整理と同じく、整頓もよく聞く言葉ですが、その意味はと尋ねられると「キレイにする」とか「キッチリさせる」などの答えしかでてきません。やはりほとんどのヒトは、あやふやに意味をとらえています。

誰でもわかる

清掃 SEISOU

清掃とはゴミ、汚れ、異物をなくしきれいに掃除することをいう。

「掃除」と「清掃」

整理・整頓と同様、「清掃」もずいぶん昔から聞きなれた言葉です。清掃とよく似た言葉ではありますが、「掃除」といういい方はさらに身近に感じます。

掃除は「掃き除く」と書くのに対し、清掃は「掃き清める」となります。どちらも「掃く」の文字が使われているので、改まった感じを抱かせるのは残り の文字といえそうです。それは「除く」ではなくて、「清める」という文字にその雰囲気があるようです。

「掃守」「掃部」という言葉がありますが、古代の 職名で宮中の掃除、敷物・設営のことなどをつかさどったと伝えられています。

「掃」は[手偏に帚]と書きます。「手偏」は「てへん」といい「手」そのものを

表します。一方「帚」は、昔は竹でできており、「箒」を示しています。つま り「掃」という文字は、「手に箒をもて」といっているのです。

また清掃の[清]は、「さんずい(氵)で青々と」と書きます。「氵」は「さんずい」といい「水」を表しています。ということは「清」の意味は、「水で青々と」ということになるのです。この「水」に、ヒトは何か改まった感じを抱くことが多いようです。

水で清らかに青々となるくらい磨きこむには、何かそれなりの道具が必要です、その道具とは、昔から使いなれた「雑巾」です。

こうした眼で「清掃」を見つめると、その意味合いは「手に箒と雑巾をもつこと」と解釈できます。

やはり清掃は「掃いて・磨いて」が、その基本となるのです。自分たちの職場を自らの手で、掃いて、磨き込む。職場に対する自分自身の思いを、入れ込むように清掃をするのです。その思いが大きければ、職場もまぶしいくらいに輝きを放ち、思いが小さければそれなりの輝きでしかないでしょう。

掃除と清掃

清潔 SEIKETSU

清潔とは汚れがなくきれいなことをいう、清掃された状態を保つこと(Keep Clean)です。

整理、整頓、清掃を維持する

「清潔」の必要性を問いかけるなら、次のようなことを工場や事務所から一掃することが必要となります。

①全社的に5Sをやっても、すぐに元に戻ってしまう。

②その日の生産に不要なモノが機械の回りに残り、これをいつも片づけている。

③工具置き場の工具の置き方が乱れているので、いつも夕方はこのチェックをしている。

④床に切粉が飛散し、いつもモップで掃除している。

⑤洗浄液や廃水が床に溜まり、この清掃が習慣化している。

⑥ゴミや紙クズが床に散らかっていて、1日に2~3回片づける。

⑦文房具が必要以上になくなるので、定期的に個人所有の文房具をチェックし

ている。

これらはすべて、整理、整頓、清掃の乱れをいっているのであって、こうしたことはあげたらきりがないくらい数多くあります。つまり、このような整理、整頓、清掃の乱れを食い止めたり、且つ整理、整頓、清掃を習慣化し、維持していくことが清潔の基本です。

なぜ、その行為を行うのだろう

床に油が溜まったからモップで拭く、床に切粉が飛散したからホウキで掃く、そしてこれを習慣化して清潔さを保っていく、これらは5Sの基本です。

しかし、より次元の高い5Sを望むなら、この清掃をしている段階で次のような疑問をもつことが大切です。

【疑問1】「なぜ、毎日床をモップで拭くのだろう」

⇒《床に油が溜まるから》

⇒[なぜ、床に油が毎日溜まるのだろうか]

【疑問2】「なぜ、2~3時間おきに床をホウキで掃くのだろう」

⇒《床に切粉が飛散するから》

⇒「なぜ、床に切粉が飛び散るのだろう」

なぜ5回で真因を追求

この単純な疑問の中に、複雑な工場のいろいろな問題を解く鍵が潜んでいます。5回「WHY(なぜ)」をくり返し、最後のWHYの答えに対して「HOW」という改革策を実施します。これは「5W1H」とか、「真因の追求」と呼ばれる考え方です。

清潔は整理、整頓、清掃の3Sを維持するために、本当の真因を追求し、仕組みをつくることなのです。

清潔とは

躾 SHITUKE

決められたことを正しく守るための習慣付けを行うこと。

漢字では「身」を「美しく」すると書きます、日本で生まれた言葉です。

しつけは、仏教語で「習慣性」を意味する「しっけ(習気)」が一般に広まる過程で「しつけ」に変化し、「作りつける」意味の動詞「しつける(しつく)」の連用形が名詞化した「しつけ」と混同され成立した語。

「躾」という単語は日本特有のものです。だから、これを外国語に訳すことはできません。英語にも躾に該当する言葉は見当たりません。また、お隣の韓国では、整理、整頓、清掃、清潔の4Sは漢字がそのまま使われており、意味合いも同じですが、躾となると漢字はおろか、その言葉さえもありません。この日本人独特の躾を核にして5Sは展開されます。だから5Sは日本の文化以外の何ものでもないのです。

「叱る」ということは、[怒る]ことではありません、叱るは、内面に情をたくわえて、これを抑さえて、相手を大きく伸ばすために相手の行動悪い点を確認してその相手に沿った助言をする行為です。

5S活動とは?

5S活動の進め方

5Sの現状把握~5S チェックシート

5S、3定活動を始めるにあたり、自分たちの職場は現状どのような状況なのか、各職場が一律に評価できるもので現状を把握し、問題点を明確化しておくことが必要です。

そのために利用するのが、「5S・3定チェックシート」です。整理・整頓・清掃・清潔・躾の各項目について評価を行います。

整理 チェックシート

必要なモノ、必要でないモノという考えを基にして、モノ、機械、情報などで必要でないモノが職場に置き去りにされてないか評価します。また、必要でないモノが置かれていても、ひと目で判断できるようになっているか、また、不要なモノを廃棄する基準はあるかなどの観点から職場を評価します。

整頓 チェックシート

3定といわれる定位・定品・定量表示がキチンとされているか。通路と作業区など区画線でハッキリわかるようになっているか、治工具などが使いやすいように置かれているかなどを評価します。

清掃 チェックシート

床や機械などにゴミ、チリがないか、清掃度合いはどうか、清掃分担が決められているか、さらには清掃と点検が一緒に行われているかなどを評価、、確認します。

清潔 チェックシート

職場の換気や採光などの環境面の評価と、服装の汚れなど個人の身の回りの評価、そして整理、整頓、清掃の3Sのシッカリとした仕組みができているかまで評価します。

躾 チェックシート

服装、挨拶、時間遵守、朝・夕の伝達事項など社内ルールが決められ、それを一人ひとりが守っているかを評価します。こうして客観的な眼でチェックシートを使い、製造現場や間接職場など各職場を評価することで、職場の弱い項目が浮き彫りになります。すると5S・3定活動の重点ポイントが見えてきます。また、継続的に評価することで、各職場の5S・3定の評価が数値として表されます。

5S チェックシート

下記からサンプル テンプレートがダウンロード可能です。

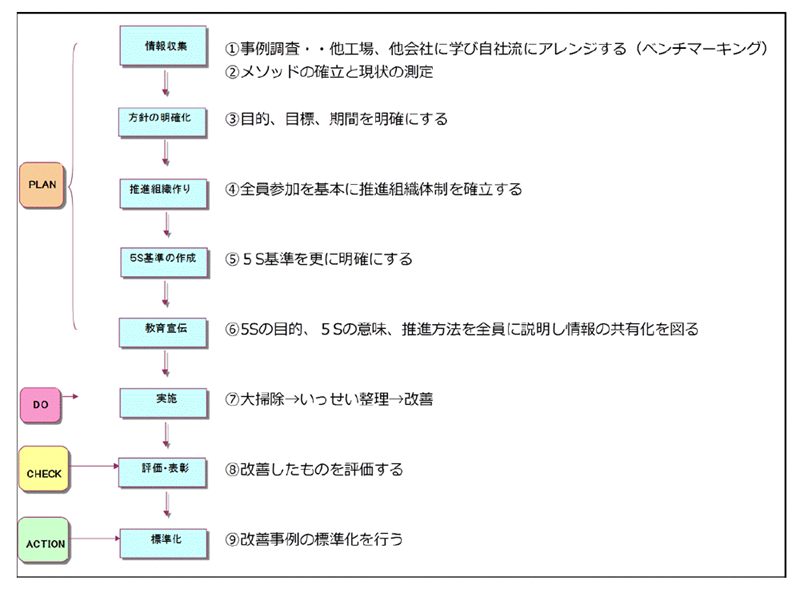

5S活動の具体的進め方

5S・3定活動は「整理・整頓・清掃・清潔・躾」の言葉だけが先走り、すでに全員が知っているだろうと「やれー!」の号令だけでスタートしてしまうケースをよく見かけます。

スタート直後は5Sが進むものの、次第に先細りしてしまい、やがては自然消滅し、スローガンだけが残ってしまいます。したがって5S・3定活動導入にあたってのステップをキチンと踏んで進めることが大切です。

ステップ1:推進体制と役割を明確にする

トップ自らが先頭に立ち、職制を柱にした全員参加の推進組織を組みます。

そして、全社のキーとなる管理職中心とした推進室を設置します。

また、各職場の長を集めた委員会組織を設け、部署をまたぐ横の展開や問題の対策ができるようにします。何よりも、各職制の役割と対象職場を明確にすることです。

ステップ2:「PDCA」で活動サイクルと年間活動計画作成

全社活動としてP(計画)、D(実行)、C(確認)、A(対策)の活動サイクルを計画します。

また全体の年間計画を立て、毎月の重点課題を設定し、各部署の計画に落とし込みます。そして毎月の報告会設定と年に最低でも2回、中間報告と全社報告を行う計画を盛り込みます。

ステップ3:活動宣言を行う

全社に向けて5S・3定活動の目的・目標、推進体制と計画をトップ自らが、なぜこの活動が必要かを含めて情熱を込めて宣言します。そして、各部署は自分たちの目標と本来あるべき姿を宣言します。

ステップ4:社内教育と啓蒙を行う

5Sの目的・目標や、整理・整頓・清掃・清潔・躾の定義や効果、そして具体的な活動の進め方など、推進室が中心となり、一般社員やパート、アルバイトに教育を行います。

5Sの役割と活動範囲の明確化

5S活動推進体制の構築

5S・3定活動を職場で実践することを“5S運動”とが5S作戦”などと呼んでいます。 5S・3定活動を進めるには、まず全社員が参加し実践できるような推進体制をつくることから始めます。

改革などの施策以前の対策として、まず、5Sをシッカリやろうと決意することです。小さな工場や製造部門だけで進める、コンパクトな5S・3定推進体制の組織例では、理屈よりもまず現場で5Sを実行することを重点とし、5Sに関係する人数もそれほど確保できないのでいかに少人数で実行していくかがポイントとなります。

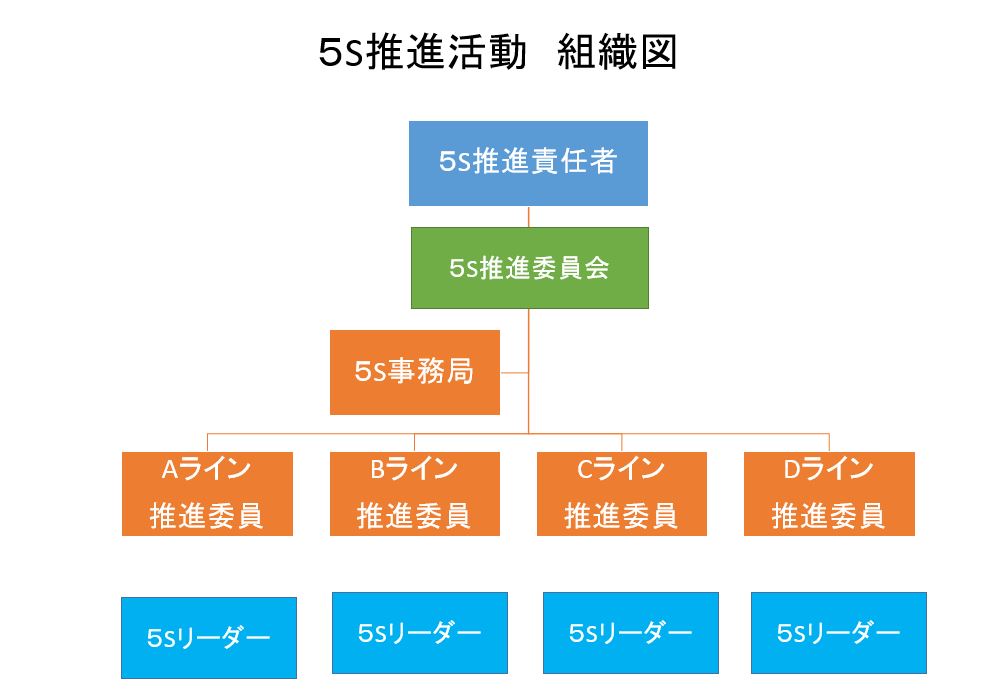

5S 活動組織図

5S役割を明確に

①5S推進委員長:

5Sの旗振りは社長が行います。規模の違いはあっても、会社や事業所、工場のトップが担当します。

②5S推進事務局:

5S・3定活動推進の中心です。全社に顏が知れ渡り、牽引役となれる人材を室長に置きます。推進室には会社での一番の知識者で、委員長のブレイン的存在を置きます。下には、事務局を設置します。

5S推進事務局は活動の推進役を担う重要な役目をもちます。活動計画の設定や各部署の計画と実績についてのフォローなど、活動の進捗把握を随時行います。そして、各職場の活動成果のとりまとめを行います。

③5S推進委員会:

これは職制にあたる部長、課長クラスが中心となり、委員会組織を組みます。部署間の共通事項の調整や活動の支援を行います。また、推進室とともに月2回あるいは週1回の点検日を設け、定期的に現場を点検し、5S・3定の不備の指摘と実践方法を指導していきます。

推進委員会は、部署単位では解決できないような共通事項の決定やレベル合わせ、フォローを行います。また、部署間の問題なども方向性を決め、解決していきます。推進委員会として全社巡回を行い、進捗把握や職場の乱れなどに目を光らせます。

④5Sリーダー:

各職場の職制上での責任者が担当します。職制をリーダーとして置くことで、職務として5Sを位置づけます。下にはサプリーダーを設け補佐をしてもらいます。

⑤5Sマン:

5Sを実際に実行するメンバーで、職場のリーダーや一般職のヒトがなります。現場で5Sを実践しながら理論を学んでいく徹底した実行部隊です。

⑥5S技術部隊:

5S実行部隊が手を焼いているような設備改革・改善など技術面を側面から援助します

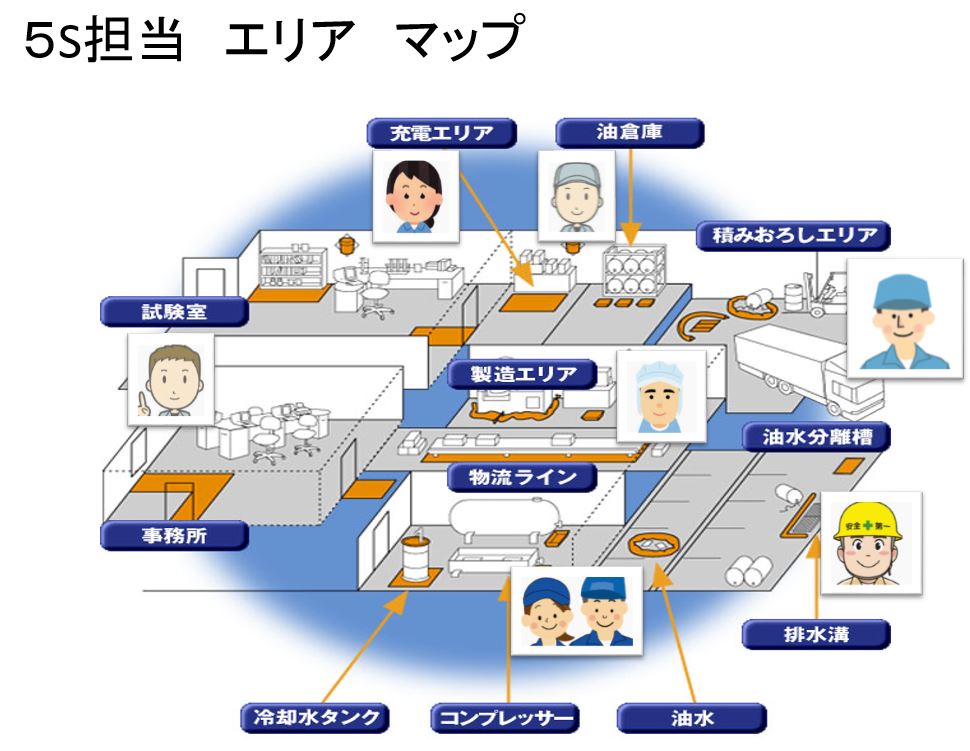

5S活動 担当エリアの明確化

責任の所在を明確に

5S・3定推進体制も決まり、いざ実施しようとなると、「自分の部署の担当範囲はどこまでだ」質問が推進事務局に舞い込んできます。まだまだ、活動をやりたくないという抵抗感がうかがえますが、5S・3定の実施に伴い、必ずといってよいほど各職場がもつ疑問です。

基本的には各エリアの担当責任者がいる部署が管轄となります。誰が責任者なのか、どの部署の管轄なのか、などの疑問は出てきます。その際は、その場所を一番多く利用する部署か、その場を必要としている部署が引き受けるように指示します。

5S 責任の明確化

よく当番制をとり、周期を決めて職場もち回りにすることもありますが、1つの部署がいい加減だと、そこから崩れ始め、責任のなすりあいが始まってしまいます。できればハッキリと責任部署を決めて、範囲を割り振ります。 いずれにせよ、担当が決められていないエリアをつくってはいけません。

「あそこの部署がやるだろう」、「誰かがやるだろう」という甘えの考えが蔓延し、責任の所在が不明確なままだと、そのエリアは無法地帯となってしまい5Sが崩れ始めます。

5S担当マップの作成

推進体制が決まったら、推進室や委員会が中心になり各部署リーダーとともに、部署ごとの担当職場と範囲を必ず決めます。続いて職場レイアウト図や工場マップを作成し、各部署やチームの色を決め、担当職場や範囲を色分けし明確にします。

また、担当エリアマップに責任者の顔写真を貼るのも良いです、「ここのエリアは俺(私)が責任をもって5S・3定を実施しているんだ」という自覚も湧いてきます。

5S エリア 担当