問題解決基本手順

① 問題認識 何が問題か、どの位問題か?

② 目標設定 どこまで改善するか?

③ 原因分析 何故、問題が生じているか?

④ 対策立案 どうすれば原因が解消されるか ?

⑤ 対策評価 問題がどれだけ解決されたか?

問題認識(現状把握)

①問題の定量化

DATA測定

②層別化

問題点を絞りこむ

③優先順位

重要性、緊急性、拡大性を考慮して課題を選択コミュニケーシ ョン(痛みの共有)

④問題点の共有化

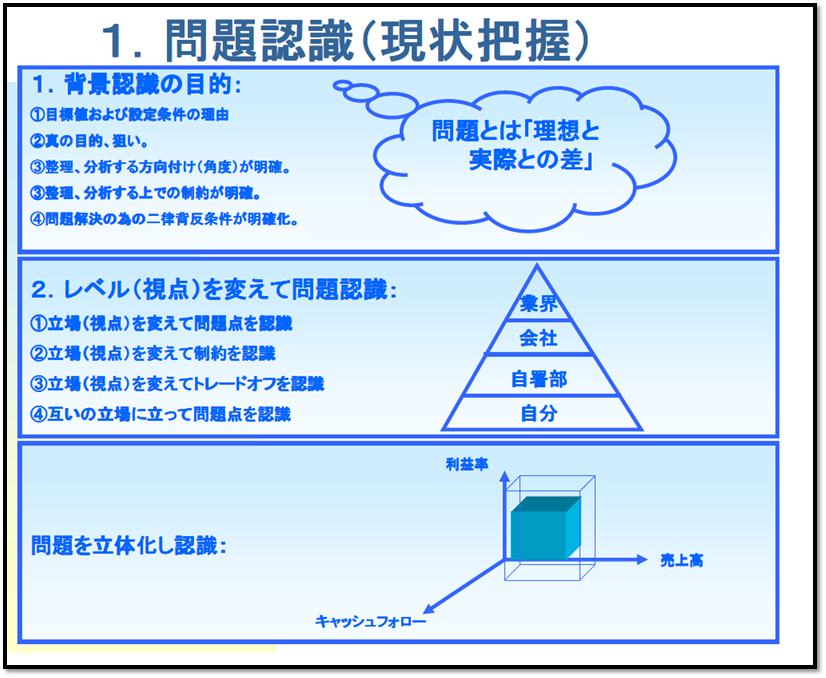

背景認識の目的:

①目標値および設定条件の理由

②真の目的、狙い。 問題とは「理想と

③整理、分析する方向付け(角度)が明確。

③整理、分析する上での制約が明確。

④問題解決の為の二律背反条件が明確化。

レベル(視点)を変えて問題認識: 業界

①立場(視点)を変えて問題点を認識: 会社

②立場(視点)を変えて制約を認識

③立場(視点)を変えてトレードオフを認識 自署部

④互いの立場に立って問題点を認識 自分 利益率

問題を立体化し認識:

売上高 キャッシュフォロー

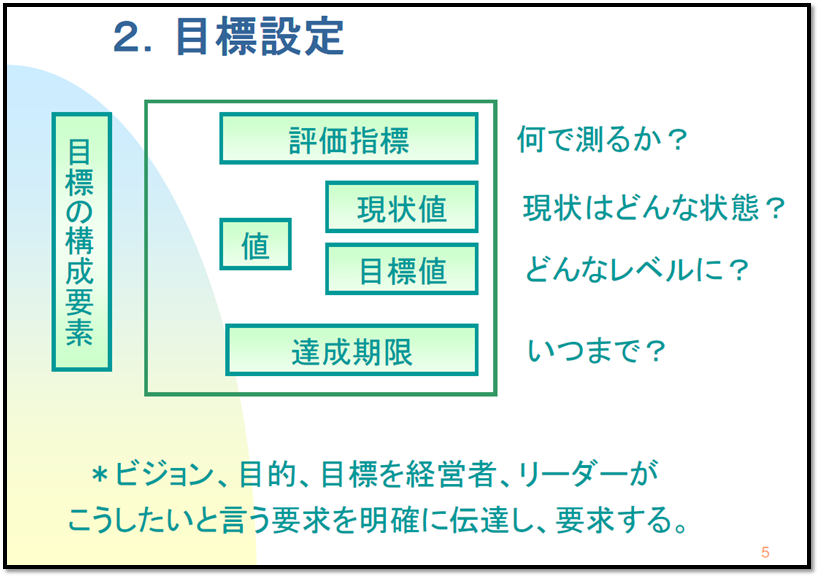

目標設定

目標の構成要素 評価指標 値 現状値 目標値 達成期限

何で測るか?

現状はどんな状態 ?

どんなレベルに?

いつまで ?

*ビジョン、目的、目標を経営者、リーダーがこうしたいと言う要求を明確に伝達し、要求する。

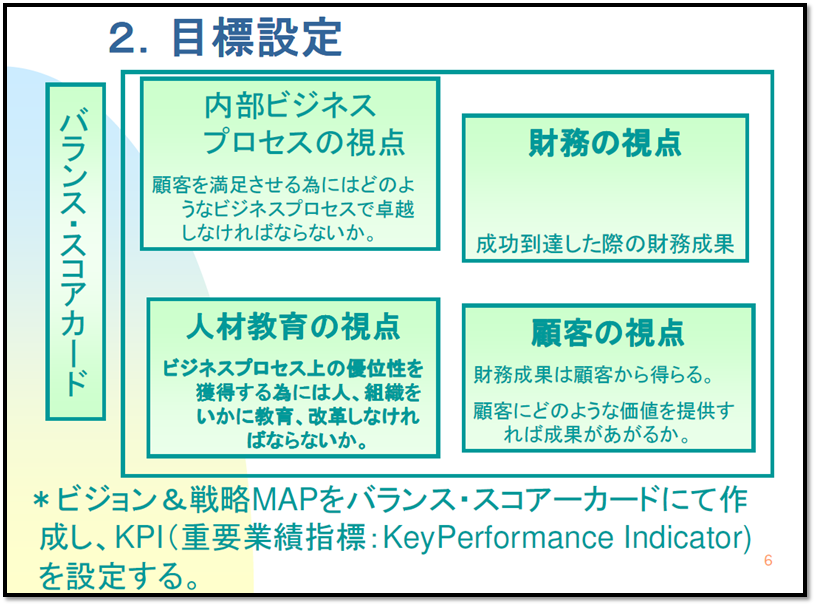

バランス・スコアカード

財務の視点

成功到達した際の財務成果

*ビジョン&戦略MAPをバランス・スコアーカードにて作 成し、KPI(重要業績指標:KeyPerformanceIndicator)

内部ビジネスプ ロセスの視点

顧客を満足させる為にはどのようなビジネスプロセスで卓越しな ければならないか。

顧客の視点

財務成果は顧客から得らる。 顧客にどのような価値を提供 すれば成果があがるか。

人材教育の視点

ビジネスプロセス上の優位性を 獲得する為には人、組織を いかに教育、改革しなければならないか。

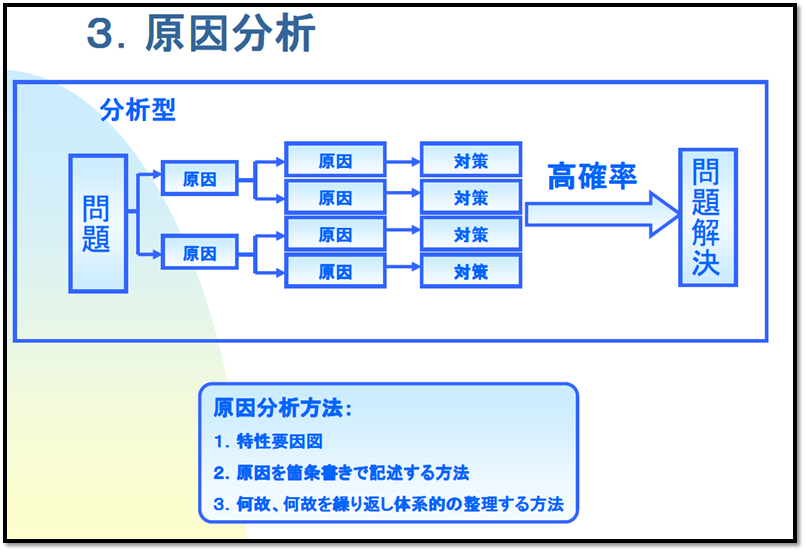

原因分析

原因分析方法:

1.特性要因図

2.原因を箇条書きで記述する方法

3.何故、何故を繰り返し体系的の整理する方法

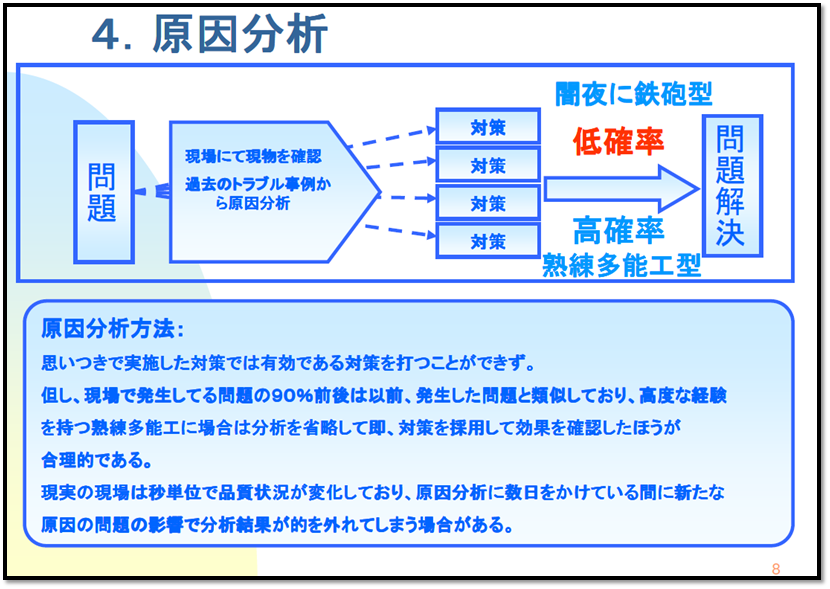

原因分析方法:

思いつきで実施した対策では有効である対策を打つことができず。但し、現場で発生してる 問題の90%前後は以前、発生した問題と類似しており、高度な経験を持つ熟練多能工に場合は分析を省略して即、対策を採用して効果を確認したほうが合理的 である。

現実の現場は秒単位で品質状況が変化しており、原因分析に数日をかけている間に新たな 原因の問題の影響で分析結果が的を外れてしまう場合がある。

現場にて現物を確認 過去のトラブル事例

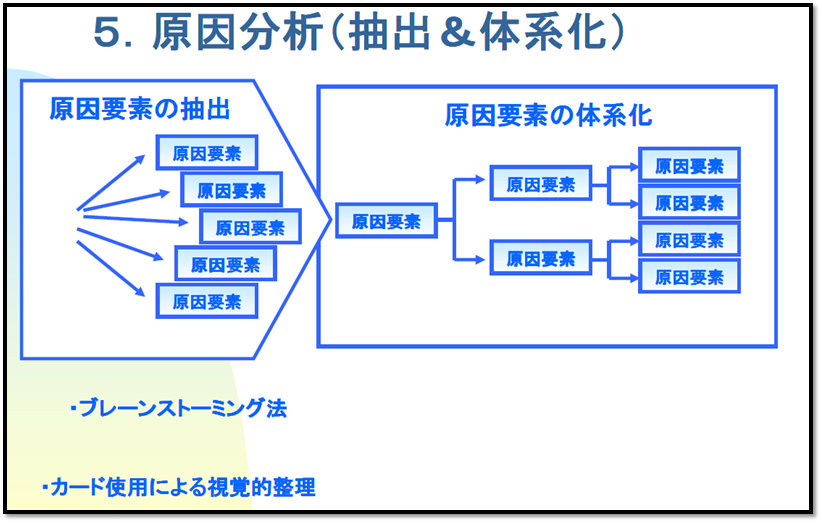

原因要素の抽出

原因要素の体系化

原因要素

・ブレーンストーミング法

・カード使用による視覚的整理

原因分析の5つの視点

分類法

現象分類

見た目の相違から分ける

対極発想法

理想の状態を実現するための条件 を洗い出し現状状態と比較する。

プロセス点検

不具合発生に関連するプロ セスをチェックし要因を 探す。

時系列点検

既存視点点検

時間の経過によって要 因を探す。

人、設備、物などの要因を探す

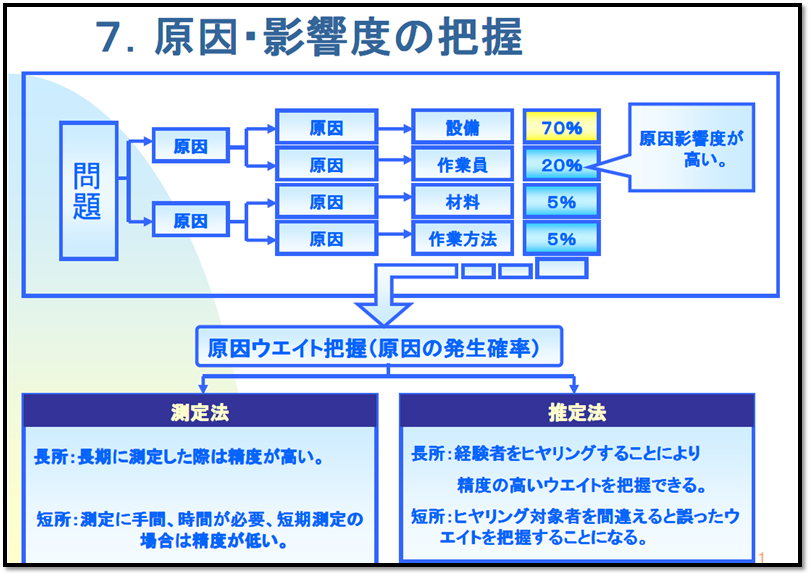

原因・影響度の把握

測定法

長所:長期に測定した際は精度が高い。

短所:測定に手間、時間が必要、短期測定の場合は精度が低い。

推定法

長所:経験者をヒヤリングすることにより 精度の高いウエイトを把握できる 。

短所:ヒヤリング対象者を間違えると誤ったウ エイトを把握することになる。

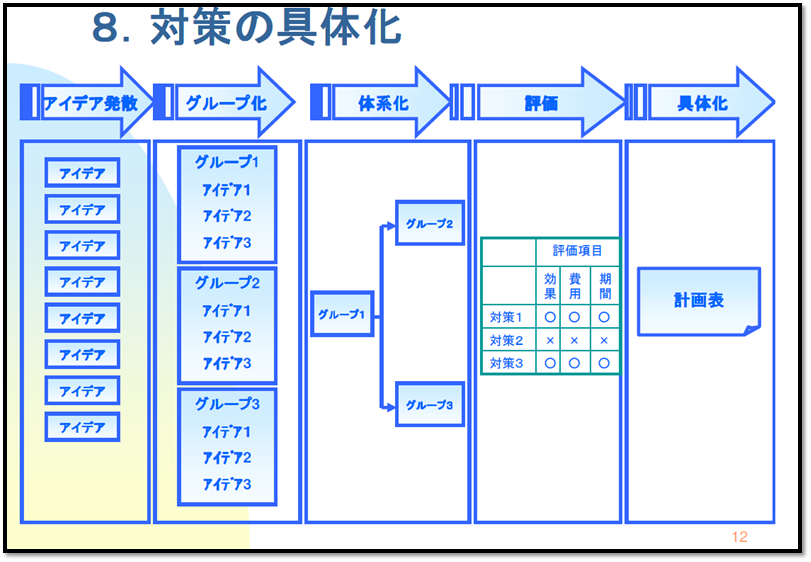

対策の具体化

効 果 費 用 期 間

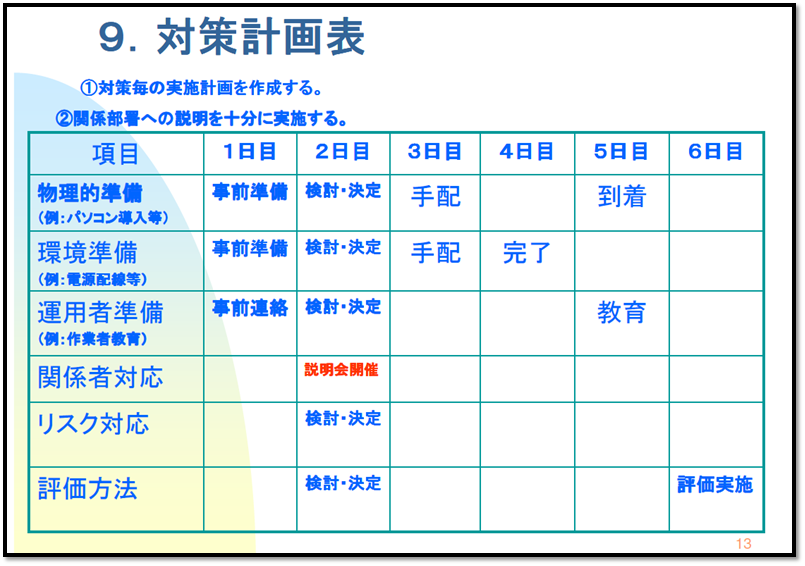

対策計画表

評価方法 検討・決定 評価実施

対策毎の実施計画を作成する。

②関係部署への説明を十分に実施する。

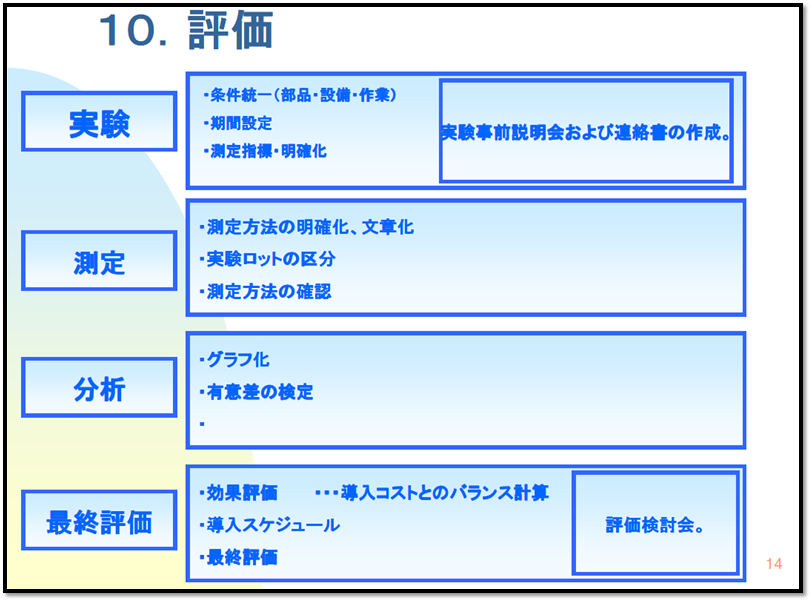

評価

・条件統一(部品・設備・作業)

・期間設定

・測定指標・明確化

実験 測定 分析

実験事前説明会および連絡書の作成 。

・測定方法の明1確化、文章化 ・実験ロットの区分 ・測定方法の確認

・グラフ化 ・有意差の検定

最終評価

・効果評価 ・・・導入コストとのバランス計算

・導入スケジュール評価検討会。

・最終評価

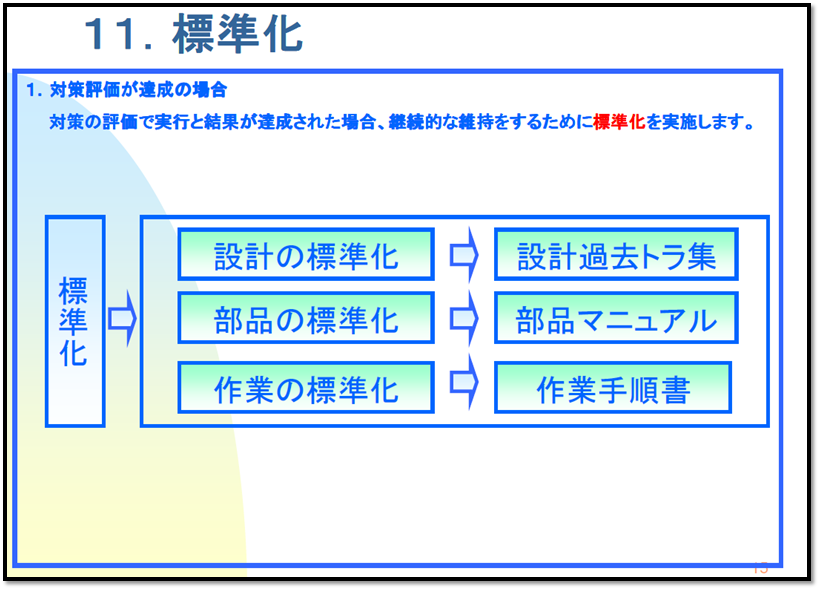

標準化

1.対策評価が達成の場合対策の評価で実行と結果が達成された場合、継続的な維持をするために 標準化を実施します。

標準化

設計の標準化 部品の標準化 作業の標準化 設計過去トラ集 部品マニュアル 作業手順書

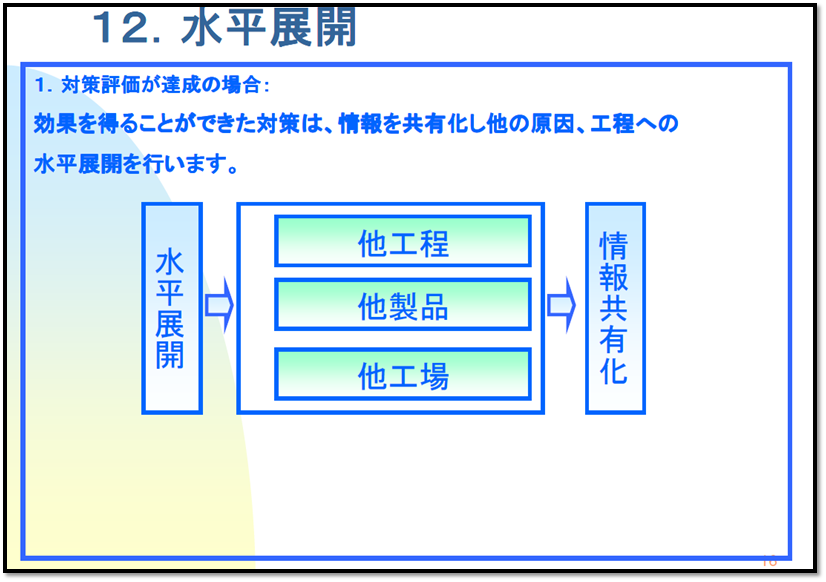

水平展開

1.対策評価が達成の場合:効果を得ることができた対策は、情報を共 有化し他の原因、工程への水平展開を行います。

水平展開 他工程 他製品 他工場 情報共有化

問題解決終了後の整理、分析

問題認識

目標は達成? 目標設定 原因分析

対策立案 ・実施 対策評価 標準化 達成

残された課題を実施

未対応原因に着手

1.対策評価が未達成の場合→継続して対策実施

2.対策評価が達成の場合

・対策立案で選定しなかった対策案の実施。

・原因分析で解決対象としなかった原因への対策立案、実施。

・問題認識で解決の対象としなかった問題の解決。

スライドシェアー 無料ダウンロード資料

問題解決手法のスライドシェアー 無料ダウンロード

参考文献:問題を整理し分析する技術 (株) 日本能率協会コンサルティング