ムダとは何か

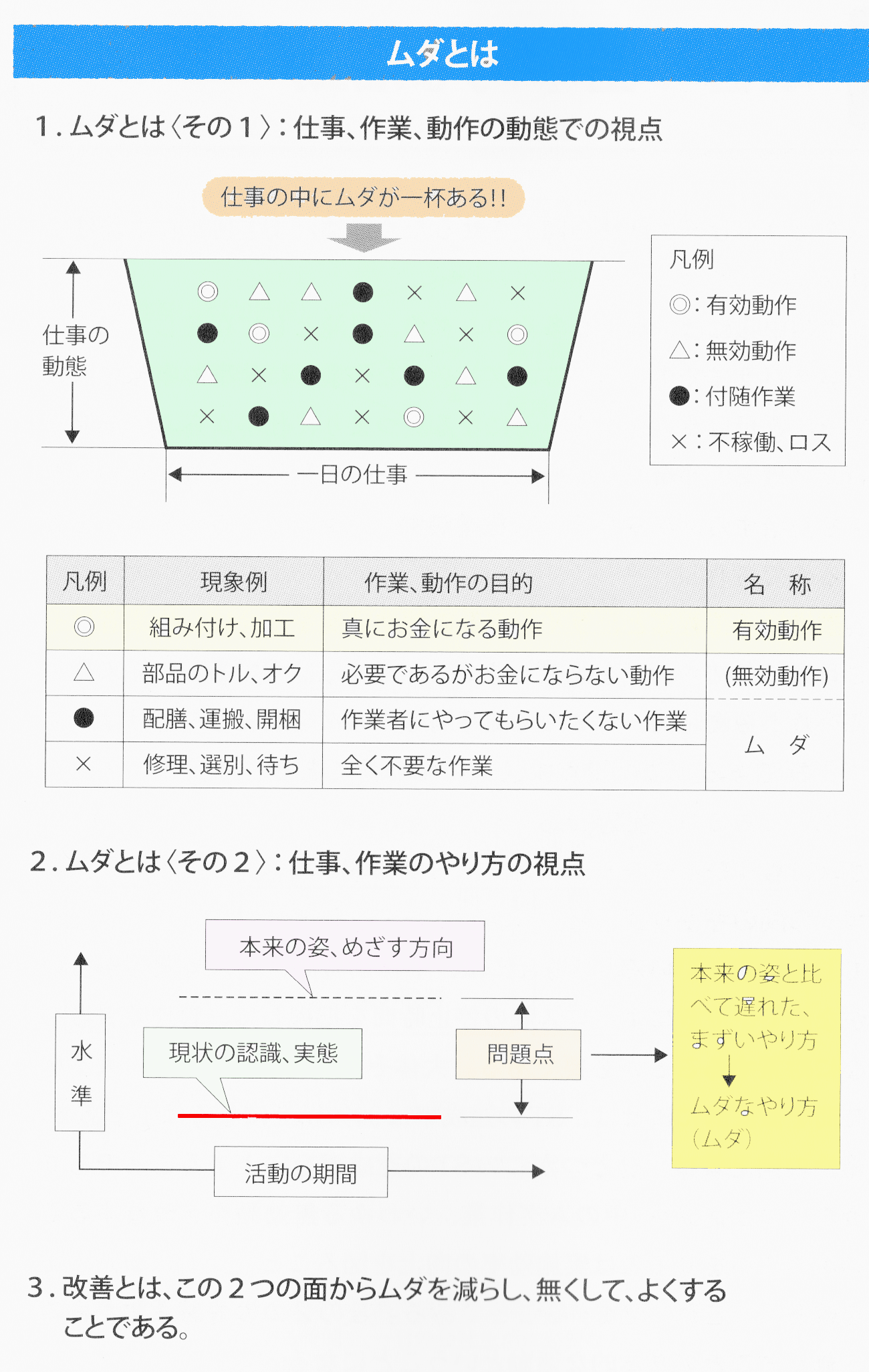

ムダとは、仕事、作業、動作に対して、付加価値を生まない作業、動作をいう。では付加価値を生む作業、動作とは何かというと、それはお客様からお金をもらえる作業、動作ということになる。

日常の仕事を分類してみると、まず毎回行う主体作業として

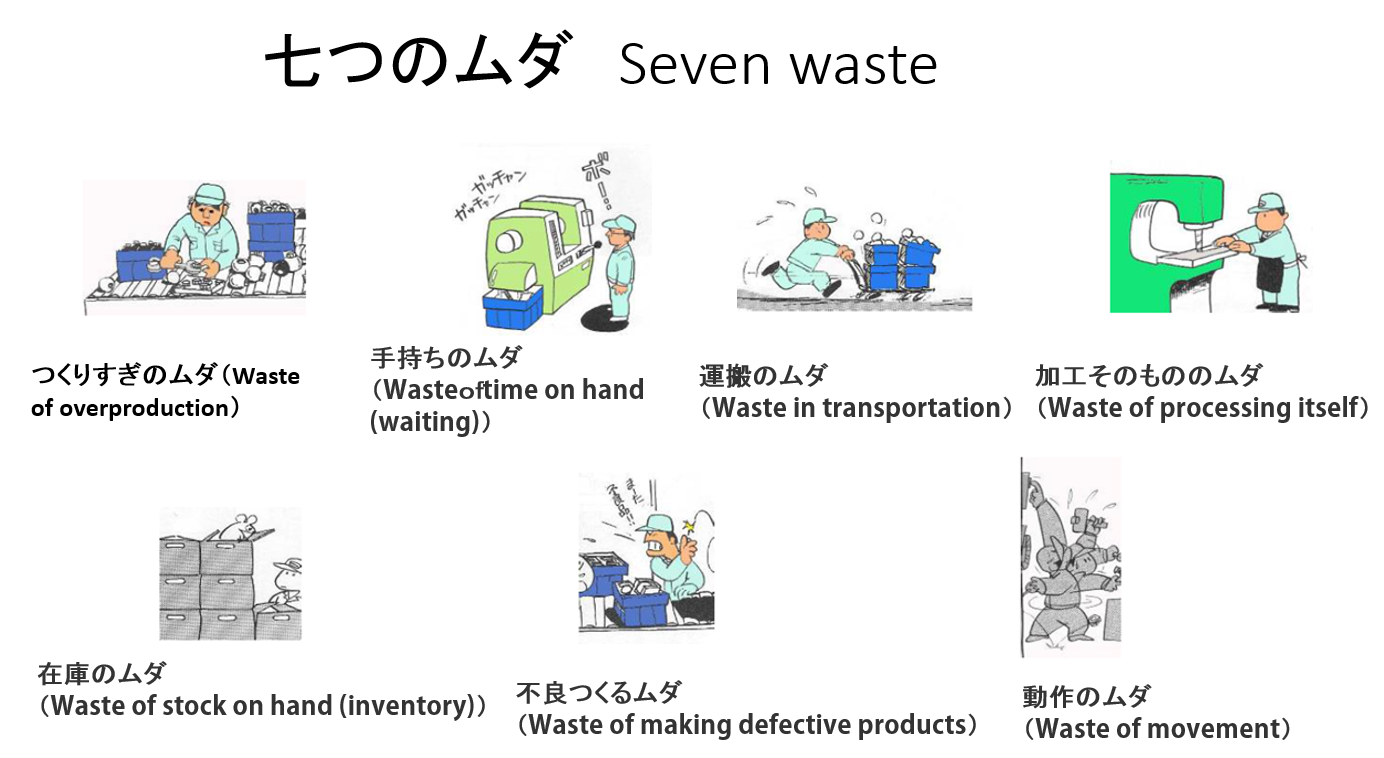

①部品を組み付ける、加工する、(2)部品を持ってくる、運ぶ、部品を位置決めする、等があり、それ以外に時々発生する作業として(3)部品を配膳する、準備する、物を運搬する、ダンボール箱を開梱する、といった付随作業、さらに(4)朝の立ち上げ、故障修理、欠品対策、不良選別、手待ち等、ロスや不稼働時間が発生する。 これら4つの中で、お客様からお金をもらえる作業は(1)の付加価値動作のみである他はすべてムダ作業である。この視点で仕事の中を見ると、有効動作は全体の20%以下であるのが実態であろう。

七つのムダ

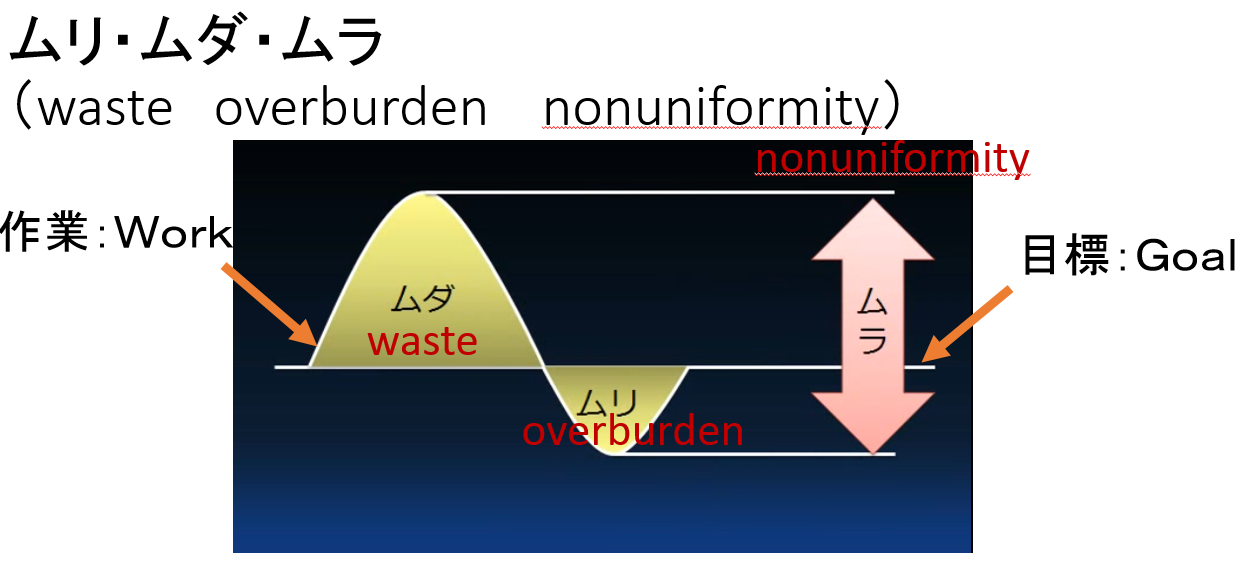

また、もうひとつのムダの見方として、本来あるべき仕事の状態と現実との間のギャップ、という視点がある。例えば本来の仕事と比較して進行が遅れている、うまく作業できずに困っている、というのは、何かまずいやり方によって起こっているはずなので、そのやり方はム

ダなやり方であるといえる。

このようにムダには2つの視点があり、前者は仕事、作業、動作の動態から見たムダ、後者は仕事のやり方から見たムダである。そして後者のムダは従業員の現状認識が甘いとムダとして認識されないので、世の中の水準を知ることが大切である。

改善とは、これら2つの面からムダを摘出し、ムダを減らす、あるいは無くすことである。

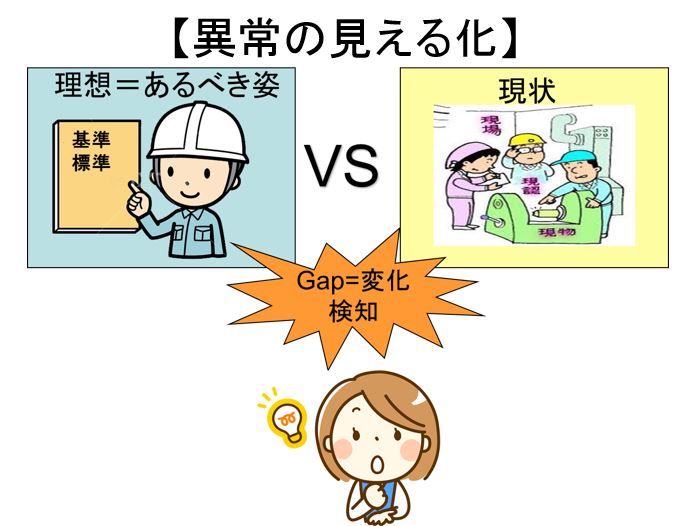

ムダの見方

管理監督者は、現状の作業者の動態がどのようなレベルになっているかを見極めて改善することになるが、一気に動作レベルまでのムダ いわゆる無効動作を重点に改善していくことは大変である。無効動作時間(秒レベル)よりはるかに大きいムダ、例えば不稼働時間や手待ちのロス(分、時)が目につくようでは、動作レベルを改善しても一向に目に見える成果は出てこない。そのためにムダのレベルを次の3段階に分けて取り組むべきである。

1レベル:標準時間(ST)以外のライン停止、ロスのムダを改善する

2レベル:正味の主体作業以外の段取、付随作業等のムダを改善する

3レベル:正味作業のうち組付動作以外のすべての動作をムダとして改善する

どのレベルかを知るためには、作業の動態を見ることと、もうひとつ、効率の指標によって判断できる。後者は、それぞれの原単位(ST等)が正しいことはいうまでもない。

1レベルはST達成率(ΣST×出来高÷実働時間)が80%未満の時には、ST以外の不稼働時間、各種のロス(手待ち他)をまず改善する。次にST達成率が80%以上の時には、正味時間のみの主体時間を設定し、主体作業比率(Σ主体時間×出来高÷実働時間)を求める。

つまりレベル2の主体作業以外の段取り、付随作業等のムダを改善する。

主体作業比率が90%以上になれば、最後に無効動作(部品のトル、オク等)の改善、レベル3の動作レベルの改善が重要になる。このようにムダの見方を現場のレベルに合わせて変えて重点を絞り、改善することが成果をあげる鍵である。

下図は現場の作業、動作の動態を見てレベル(1、2、3)を診断するためのチェックリストである。

付随作業のムダ

ライン職場の不稼働時間やロス時間が改善されてきたら、次のターゲットは、作業者にとって非連続的に発生する付随作業のムダを改善することである。

付随作業は、発生比率的に見ると大体ライン作業者の10%以下であるが、なぜムダとり改善が必要かというと、例えば簡単な例として、日常仕事をしていて時々呼び出しがかかってきたらどうだろうか。

せっかく作業の調子が出てきた時に、呼び出しで作業を停止される。

またスタートをかけなければならない。これとまったく同じ現象が、付随作業なのである。ラインの直接作業者が付随作業を担当すると、作業に占める比率はたとえ少なくても、作業の中断が入るごとに作業のスピードが低下して、結果としてラインの効率が低下するのである。

さらにコンベア作業の場合には、付随作業ごとにラインの席を外れたりするので、ライン全体の効率を大幅に下げることになる。

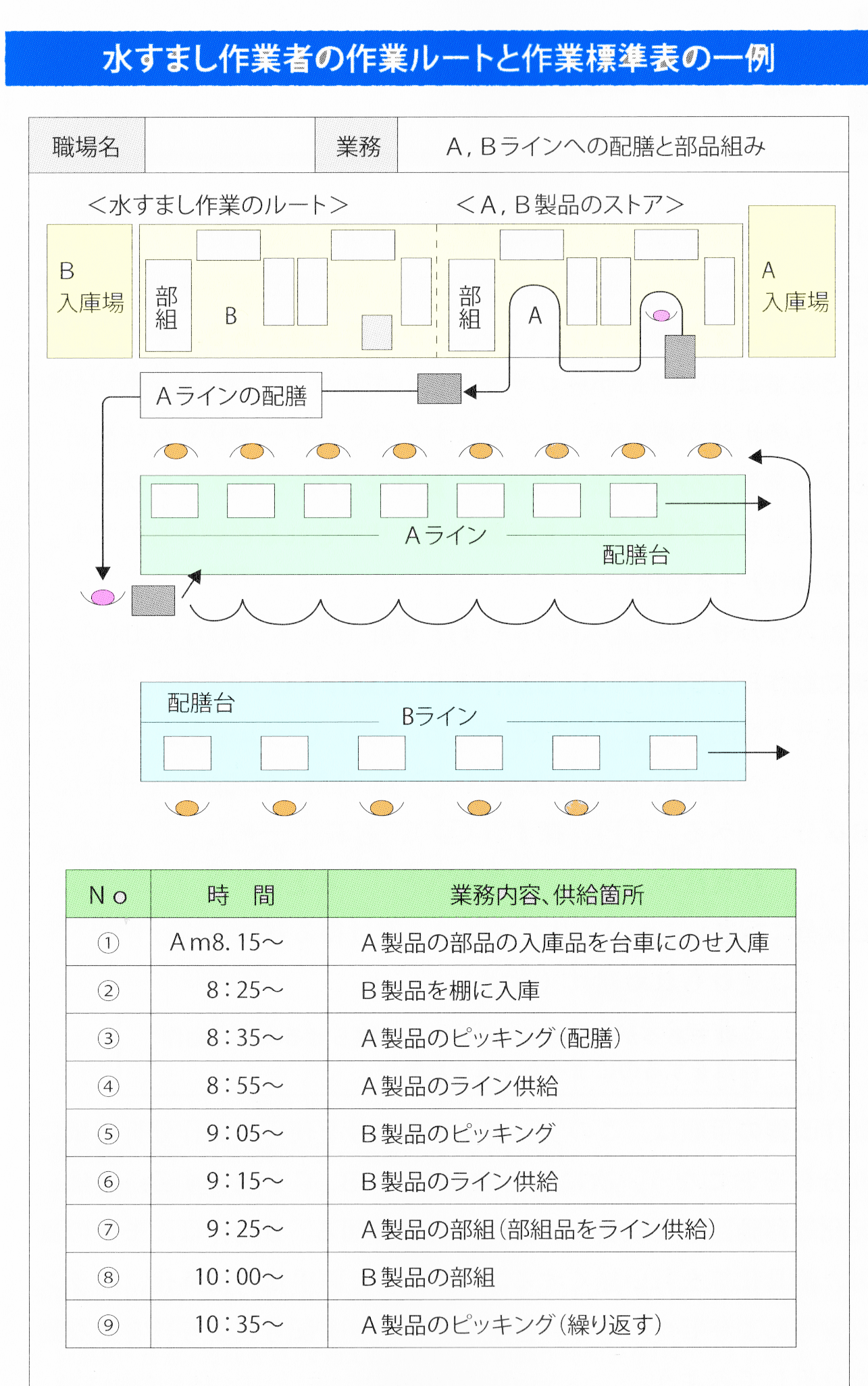

さて、その改善の仕方は、付随作業をライン作業者から分離して水すまし者に担当してもらうことである。

①まずライン作業者の作業時間分析をして、繰り返し作業(主体 作業)と非繰り返し作業(付随作業)とに分離する。

②ライン者は主体作業に専念、付随作業は水すまし者が担当する。

③付随作業は、主に部品の配膳等の仕事が多いので、ライン者が 作業しやすいように配膳計画を作成する。ラインヘの配膳のロット、容器、回数、台車、ルート等を決めて、実験をする。

④最終的に、水すまし業務の作業標準表を作成し、維持を図る。

⑤水すましが半端人数の場合には部組等を入れて整数人員にする。

⑥ライン者の生産性、水すまし者を入れたライン全体の生産性の評価の実施と付随作業自体の改善(例:荷姿の改善)を行う。

動作のムダ

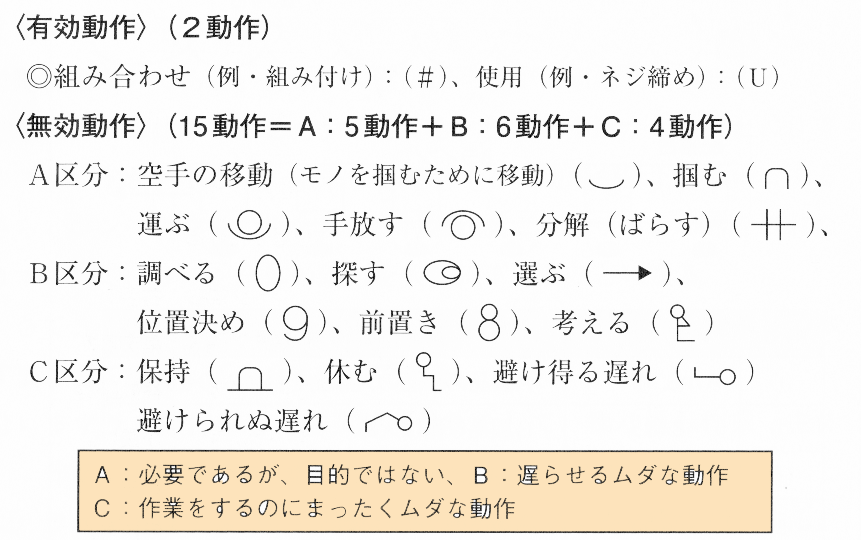

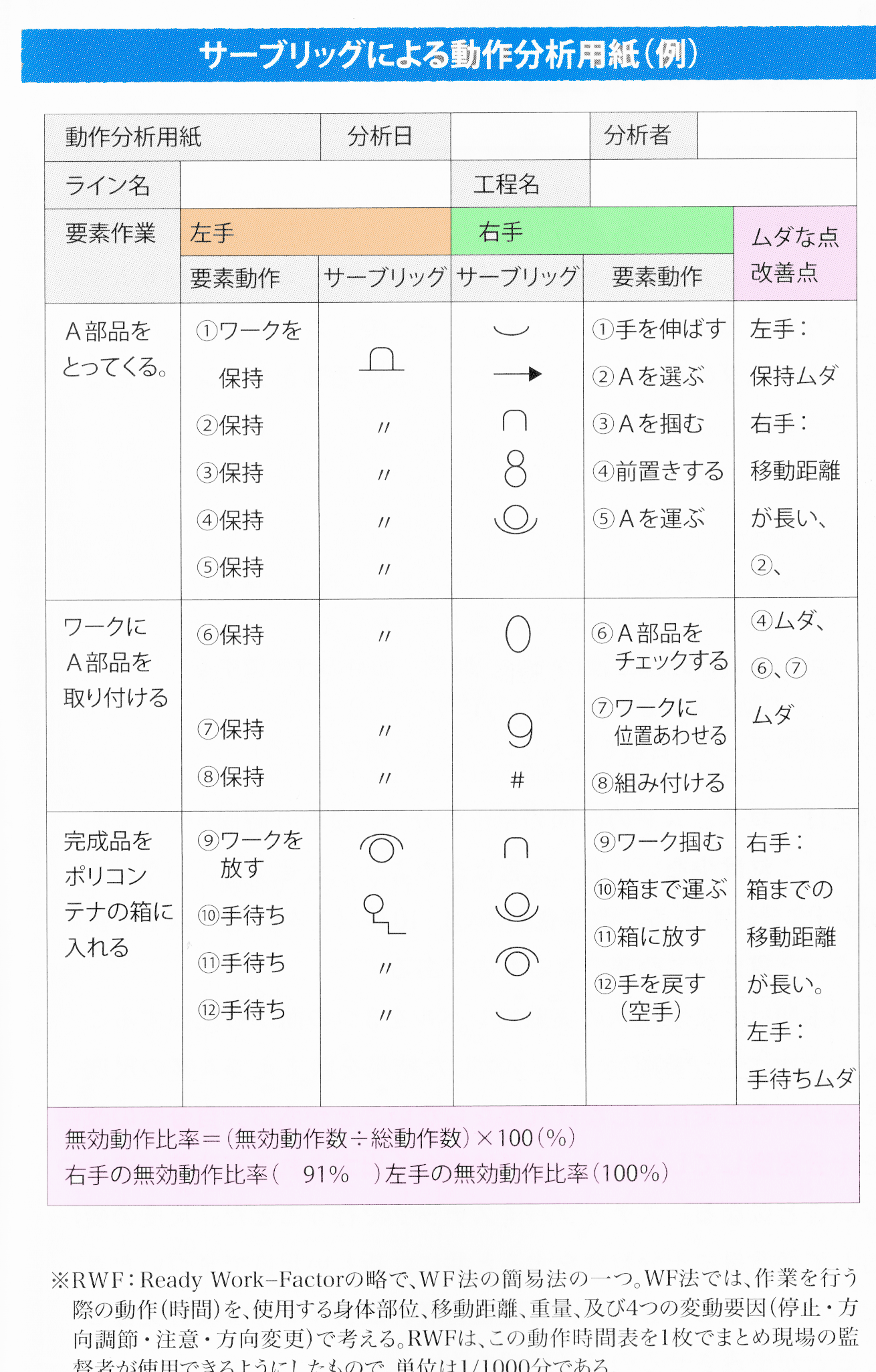

主体作業比率が90%以上に改善してくれば、次は動作のムダを焦点に改善することになる。そのためには、動作を分析して、ムダの状況をつかみ、それを改善していくことが一番早道である。その改善の手法としてはRWF゛やサーブリッグ法(ギルブレス〈Gilbreth〉が発案したもの)等があるが、ここではすぐできるサーブリッグ法を紹介する。

この動作分析手法は簡単で、動作を17のサーブリッグ記号で分析することにより、ムダ、無効動作がクリアされるというものである。

動作改善の手順は、このサーブリッグ記号を使い、動作分析用紙にょり分析をおこなう。次に無効動作のA、B、Cを改善する。Aは、手元化等移動距離を改善し、動作の軽減を図る。B動作は、モノの置き方、治具化等を行い無くする。C動作は、両手化、治具化、バランス改善等にょりゼロにする。まずサーブリッグ記号にょり、身近な動作を分析する。

設備動作のムダ

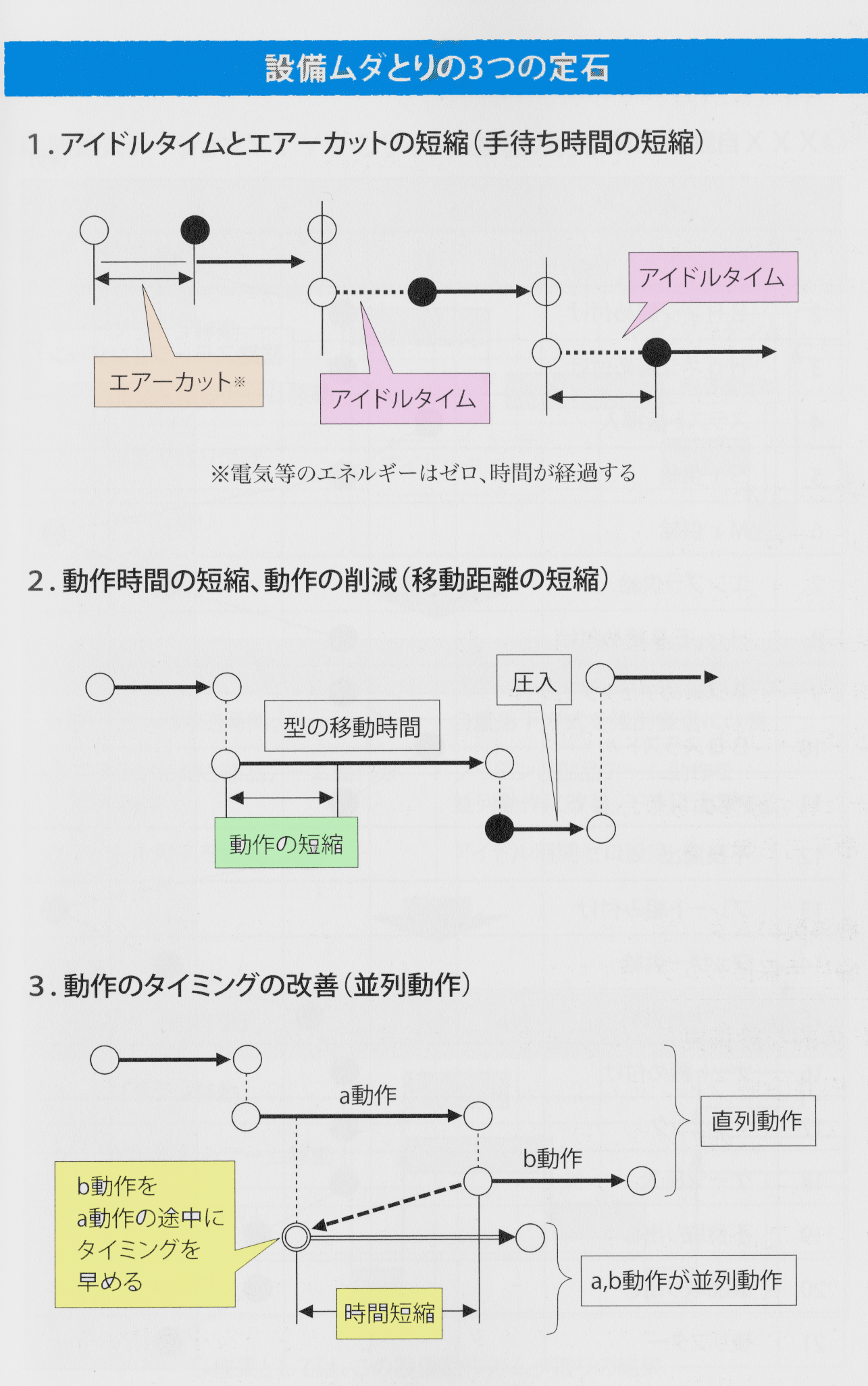

設備機械の動作は、お金を稼ぐ加工、組付け等の動作以外はすべてムダな動作といえる。設備の能力不足で困っている職場に遭遇することがあるが、設備をよく見ると、自動化設備といえども設備動作のムダがたくさん目につくことが多い。例えば圧入工程を見ると、加工するのは数秒であるが、型が上始点からワークまで到着するのにずいぶん時問がかかっている。もっと型の位置が下がりませんか、と聞くとそうですね、と回答が返ってくる。そこで、この設備のお金を稼ぐ動作は圧入するところのみで、それ以外の動作はすべてムダな動作です、と説明すると、大概は理解していただける。

設備の動作は、手作業の動作のムダの改善視点と同じように、3つの改善定石がある。その内容を手作業動作のムダと対比して示す。

〈手作業の動作の3つのムダ〉 〈設備の動作の3つの改善視点〉

●手待ちのムダ → アイドル時間、エアーカット時間のムダ

●移動のムダ(手元化) → 設備移動のムダ(移動距離の短縮)

●片手保持のムダ(両手化)→ 直列動作のムダ(並列動作化)

具体的な設備動作のムダとりの手順を次に記す。

(1)設備ラインを対象に時間分析法で設備動作の分析をする。

(2)ライン設備の場合には、ステーションごとに時間分析をしてタイムバランス表を作成する

(3)その設備のネックタクトから溢路ステーションゾーンを決める。

(4)その溢路工程、ステーションについてサイクル線図法で分析をし、3つの定石の視点からムダを摘出して改善方策を検討する。

(5)改善案を実施して成果を把握し、標準条件として設定する。

設備本体のムダ

現状の多くのラインに、大型、高速の高性能の設備が多数設置されているが、その中には、現状の生産の条件、仕様(生産量、加工精度、他)に果たしてマッチしているだろうかという疑問がわく設備が結構ある。高速で大型の設備は、ややもすると乱流ラインになる。このラインは、ムダが発生し、かつ現場で改善しにくいラインである。

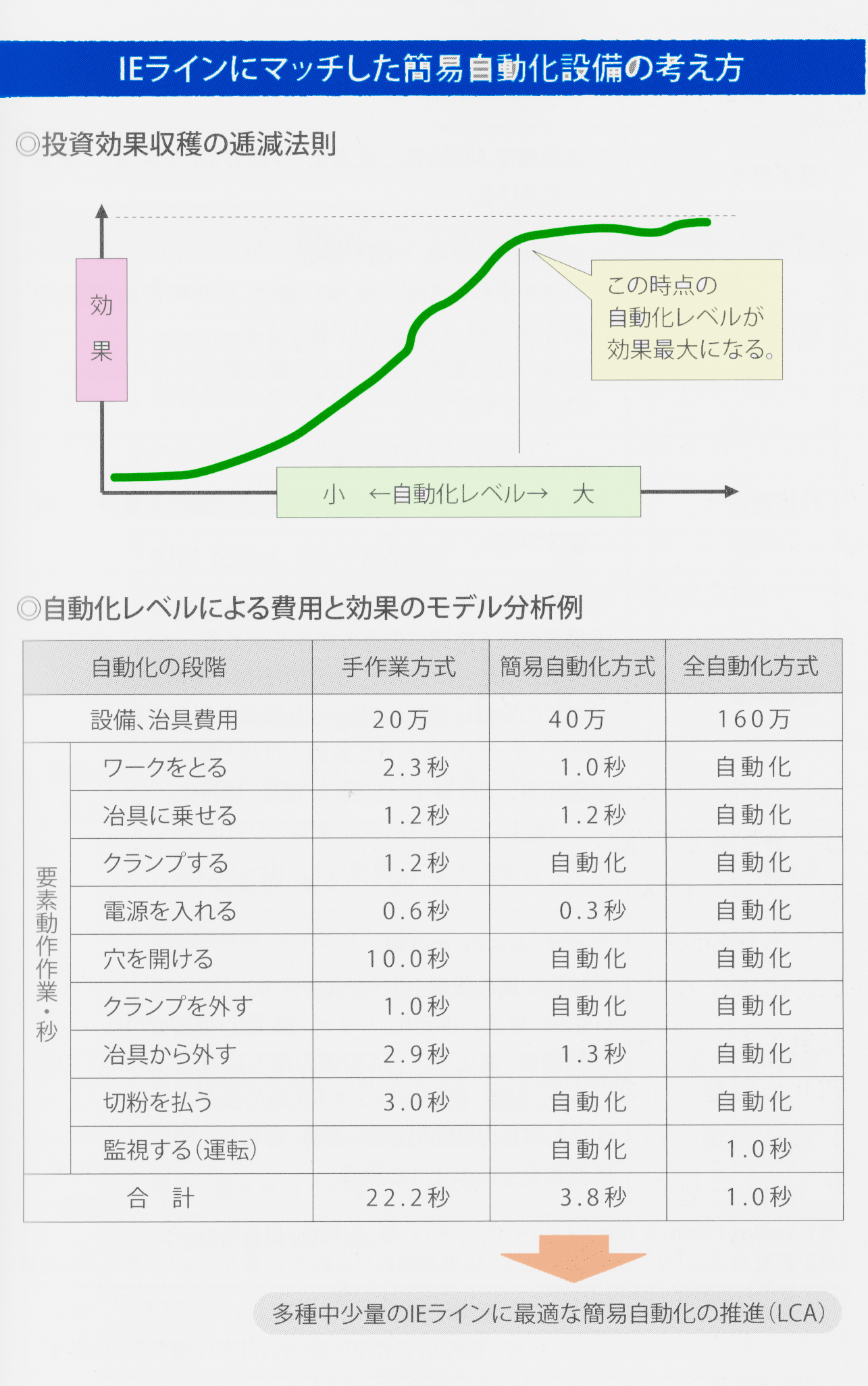

多種中少量ラインは、その物量にマッチしたIEの知恵を織り込んだ簡易自動化ラインが最適である。

下ページの投資効果収穫の逓減法則にいわれるように、いくら投資をかけて自動化しても、効果はそれ程向上しない。生産量が中途半端の場合にはなおさら、IEの考え方での簡易の自動化、合理化を進めてほしい。

ではIE思考での設備の製作はどう考えるべきか。安価で人と機械の作業の分担を最適化した設備を製作することである。この安価な簡易自動化設備をLCA(ロウ・コスト・オートメーション)と呼び、主に現場出身の改善マンが製作して大きな成果をあげている。

その設備本体の改善、LCA活動の推進の手順を次に記す。

①対象ライン、工程を設定する。(原則として多種中小量ライン)

②現状の設備ライン、工程について、チェックリストによりIEの自動化設備の面から診断をする。OKの無い項目は、現場のIEの視点から設備仕様の改善(改造)を行う。

(3)手作業の工程について検討する。特に、多工程の流れの中で、工程順序による工程計画を立案し、設備は、遊休、手動設備、市販品を活用して簡易自動化設備を製作し、タクト、品質、成果を確認する。

(4)LCA設備は自前で改造、製作を行い、その成果を比較する。

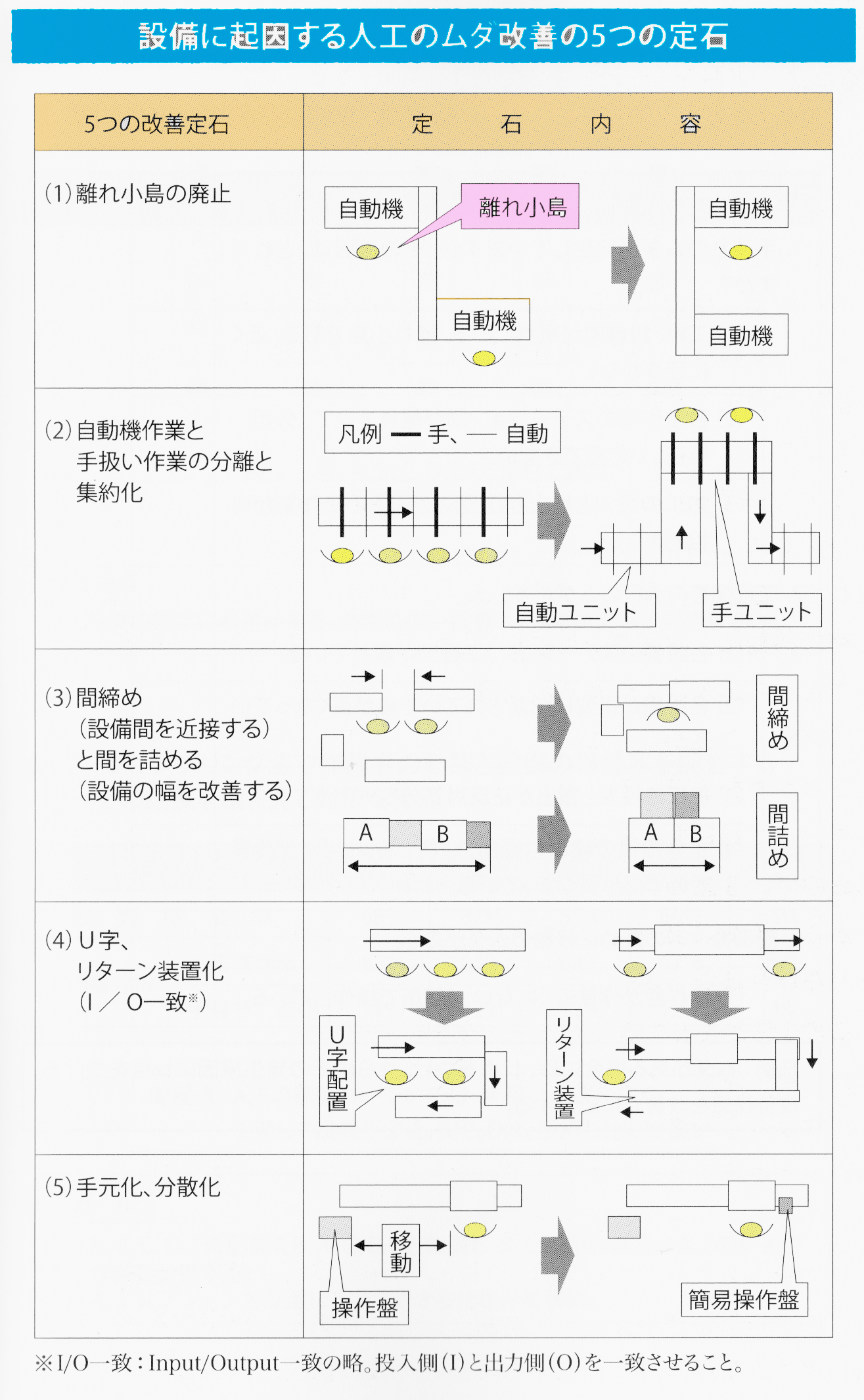

設備に起因する作業者(人工)のムダ

大型自動機ラインは、設備の償却費がかなり占めるが、それでも作業者数(定員)のムダを疎かにできない。特に作業者で多いのが、手待ち(監視)、歩行、設備操作による手移動の3つのムダで、それらはすべて設備の構造に起因して発生している。

これを設備に起因する3悪のムダと呼んでいる。

そこで、この3つのムダがなぜ発生するかを見てみよう。

まず、手待ちの発生は、次の工程の仕事が離れていること、次の仕事が近くにないことから起きる。次の歩行は、手待ちと同じで仕事が離れているので、歩くしかないために発生する、最後の設備の操作のための移動は、制御盤が集中して設置されていて作業エリア近くに無いことから起きる。

つまり設備設計者が、作業者の立場で設備を製作していないことから、このようなムダが発生するわけである。

このムダを改善するためには、設備の改善の定石を使い、問題点を出して対策をする必要がある。特にすでに設置されている設備であるので、3悪のムダとりを行うには設備の改善が伴うために費用がかかる。十分にIE手法で作業測定をして、成果を確認した上で改善をしなければならない。

この3悪と改善するための手順を次に述べる。

①自動化設備ラインを対象に設備に起因する作業者のムダ摘出シートにより診断をする。

②ムダを摘出された設備、工程について、改善の定石を思い浮かべながら、ムダ対策の案をまとめる。

(3)そのムダとりの内容をIE手法(WS法、時間分析)で定量化する。同時に対策案の煮詰めと費用を出し、評価して決定する。

(4)改善方策を実施し、成果の確認と今後の歯止め策を行う。

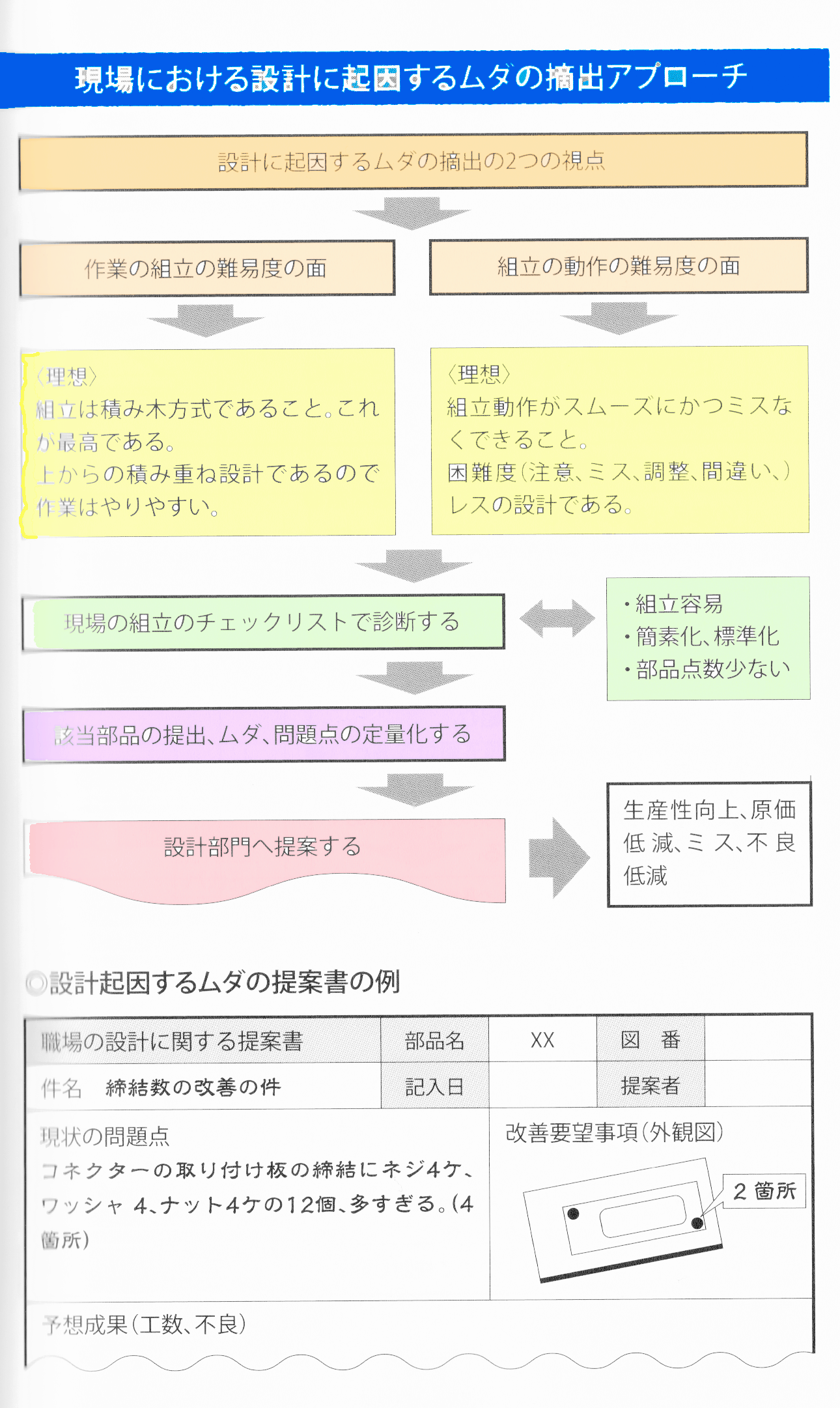

設計に起因するムダ

製品のコストは、一般に設計段階で8割以上決められてしまう。しかも現場の組立の作業性、組立のやりやすさ等は、ほとんど設計者の技量により左右されるといっても過言ではない。

例えば、組付け面が見えないところとか、あるいは下部にある面等への組立作業は本当に作業性が悪くなり工数も増える。このような問題に対し、現場の作業段階や新製品の開発試作段階で組立等の作業性の良し悪しの視点で見て、設計へ提案していく活動が、生産性向上や不良低減に重要である。

現場の監督者、班長、作業者が日常作業をする時に作業性の良否の判断基準として、次の2つの面から捉えて摘出するとよい。

①作業の組立の難易度の視点から摘出する。理想の組立は上からの積み木方式がベストである。それに反する組立のやり方から面倒な作業を摘出する。

②組立作業の設計の仕様による動作の困難度(注意、調整、キツイ、 間違いやすい)の視点で摘出する。理想の組立は、スムーズかつミスゼロで作業ができるように設計された組立方式である。それに反する動作の面から摘出する。

この2つの視点は重複する面があるかと思うが、両面から行えば必ず設計に起因するムダを摘出できるはずである。この視点での改善の手順を次に記す。

①設計に起因するムダの摘出チェックリスト等を使い、組立の問題部品を摘出する(チェックリスト参照)。

1

②摘出した部品の問題点、ムダな点をまとめ提案書に作成する。

③設計へ提案し検討してもらう(可能性、実施時期を確認する)。

(4)定期的に推進状況を把握して成果をまとめる。成果のあがった良い提案内容は、現場の設計改善事例のノウハウ集として活かす。

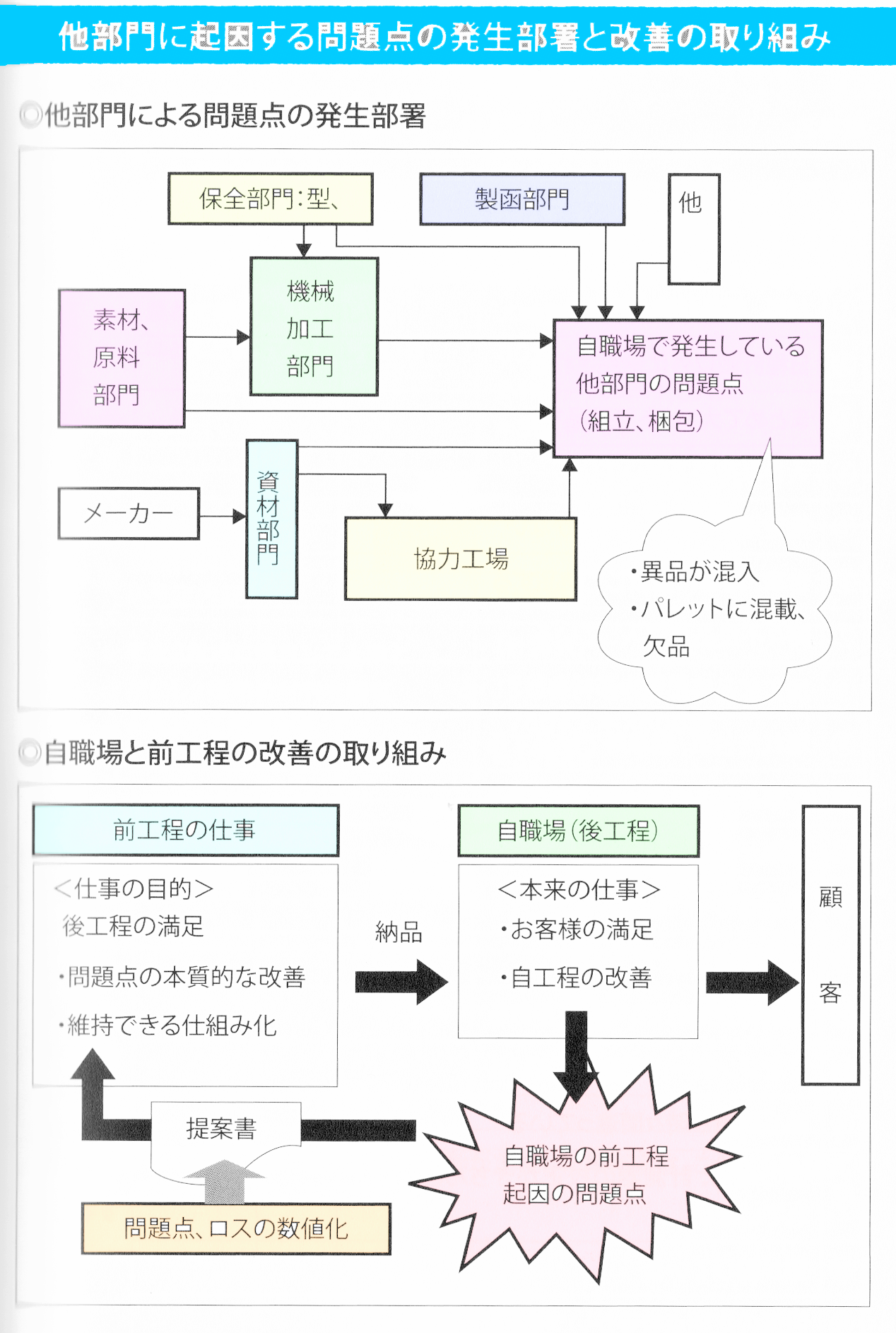

他部門に起因するムダ

各職場では、良、安、速に大きな影響を与えている設計、物流、生産計画の課題以外に、日常の生産の中で発生している他部門に起因する種々の問題点が現場の効率向上に足を引っ張っていることが多い。

例えば、前工程から2品種の部材が同一容器に混載して納品されてくれば、当然自職場では品種名や員数を確認するのに手間がかかる。

しかもこのようなムダは自部門の作業者では改善できない。自職場のムダとり改善活動が後退していくのも自明の理である。具体的な他部門に起因する問題点の一例として材料、部品等が時々遅れる、材料、部品等が納品指示書通り納品されない 等々、多くの問題が日常発生している。

管理監督者は、この種のムダとり活動についても率先して動いていただきたい。特に大事なのは、同じことを繰り返させないように相手と協議して本質対策や仕組みづくりに手を打つことである。この視点での改善手順を次に述べる。

①自部門のムダとり推進後、他部門に起因している効率を阻害する問題点を摘出する。

②この問題点について発生頻度、ムダの内容、工数等を調査して提案書にまとめ、相手先に提案する。

③特にこの問題点が再発した時には、管理者は対策状況を確認して本質対策や維持管理の仕組みの面からアドバイスをする。

④製造部門内の慢性的かつ共通的な問題の場合は、上位管理者に提案をして横断組織として取り上げるように行動する。

⑤この視点での改善活動が定着化すれば、標準シートで回覧形式にする。定期的にまとめて部問内で報告する。

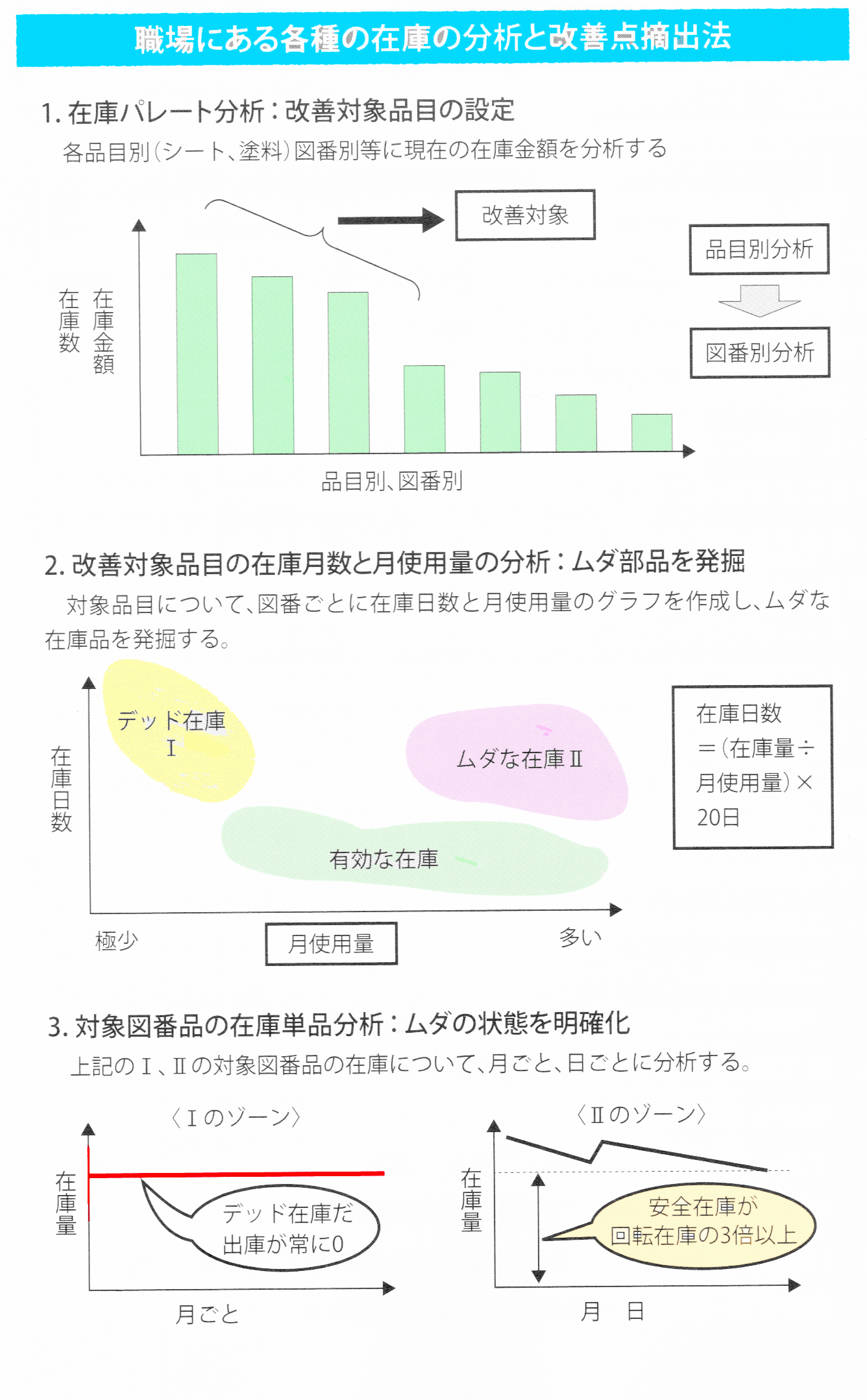

単品分析による在庫ムダの排除

職場には、素材、加工部材、加工品、部品、半製品以外に梱包材、消耗品、工具等のたくさんのモノがあり、それぞれの置場に在庫として保管されている。

これらのうち素材と部品以外は、管理監督者の責任で在庫のムダを改善できる。これらの在庫で一番困るのは、それぞれのモノが過剰在庫になり、さらにデッドストックになって多くのム

ダを発生させることである。当然デッドストックになれば、滅却するので損失コストが発生する。過剰在庫によるムダは次のようになる。

過剰在庫の発生 (デッドストックの発生)

●ムダなスペースと余分な保管機器がいる

●モノの在庫管理の工数が増加する、3定が面倒

●モノ探し時間が増える

●廃棄損失が発生する

これらのモノの過剰在庫を防ぐには、モノの受払い(入庫、出庫)を確実に実施しておくことである。その上で時々在庫の実態を分析して過剰在庫を見つけることである。すでに受払い在庫管理表が発行され、あるいは現場のオンライン画面で検索できれば、それを活用して過剰在庫を摘出することができる。この過剰品について、日々、月々ごとの人出庫と在庫状況を把握しグラフ化すれば、なぜ発生したかがわかり対策できるはずである。ムダな在庫の改善手順を次に述べる。

(1)職場を見て、あるモノの在庫が多ければ、その在庫数や図番別の在庫数、使用量を分析し、グラフ化する。

(2)このグラフにより過剰在庫品、デッドストック品を見つけ、そのモノの日々の入出庫、在庫状況をグラフ化する。

(3)このグラフから過剰在庫の問題点を摘出して改善案を作成する。

例:①安全在庫が多すぎ②発注ロットが大③納品が一括納品

(4)その対策後、そのモノの在庫管理の確認と維持活動をおこなう。

動画 ムダ・ムラ・ムリとは

動画 トヨタ生産方式 ムダ取り改善

トヨタ生産方式のムダとり改善についてのポイントを紹介!

トヨタ生産方式の7つのムダや異常などムダを認識するための着眼点とムダ取り改善のプロセスを説明!

*工場のムダの排除については下記の文献に色々な活動事例等が更に詳細に記載されています。

参考文献:

ズバリ現場のムダどり事典―トヨタ生産方式の実践哲学 山田 日登志 (著)

図解入門ビジネス最新トヨタ方式の基本と実践がよ~くわかる本 石川 秀人 (著)

トコトンやさしいトヨタ生産方式の本 トヨタ生産方式を考える会 (編集)