社会・工場・オフィスなど“あらゆる現場”で使える、実践的なkaizen(改善)の方法を、初心者にもわかりやすく解説。思考の型、心理の扱い方、技術・統計の基礎、そしてAI活用まで一気通貫で学べます。

なぜ今、kaizenなのか?

グローバル競争、少子高齢化、人手不足——環境が激変する中で、現場の価値は“毎日の小さな改善”で積み上がります。kaizenは、単なるコスト削減ではなく、価値(価値=顧客が喜ぶこと)を最大化し、ムダを減らすための思考と実践の体系です。本記事では、初心者がつまずきやすいポイントを①思考 ②心理 ③技術 ④統計 ⑤AIの5観点から整理し、今日から現場で動けるレベルまで落とし込みます。

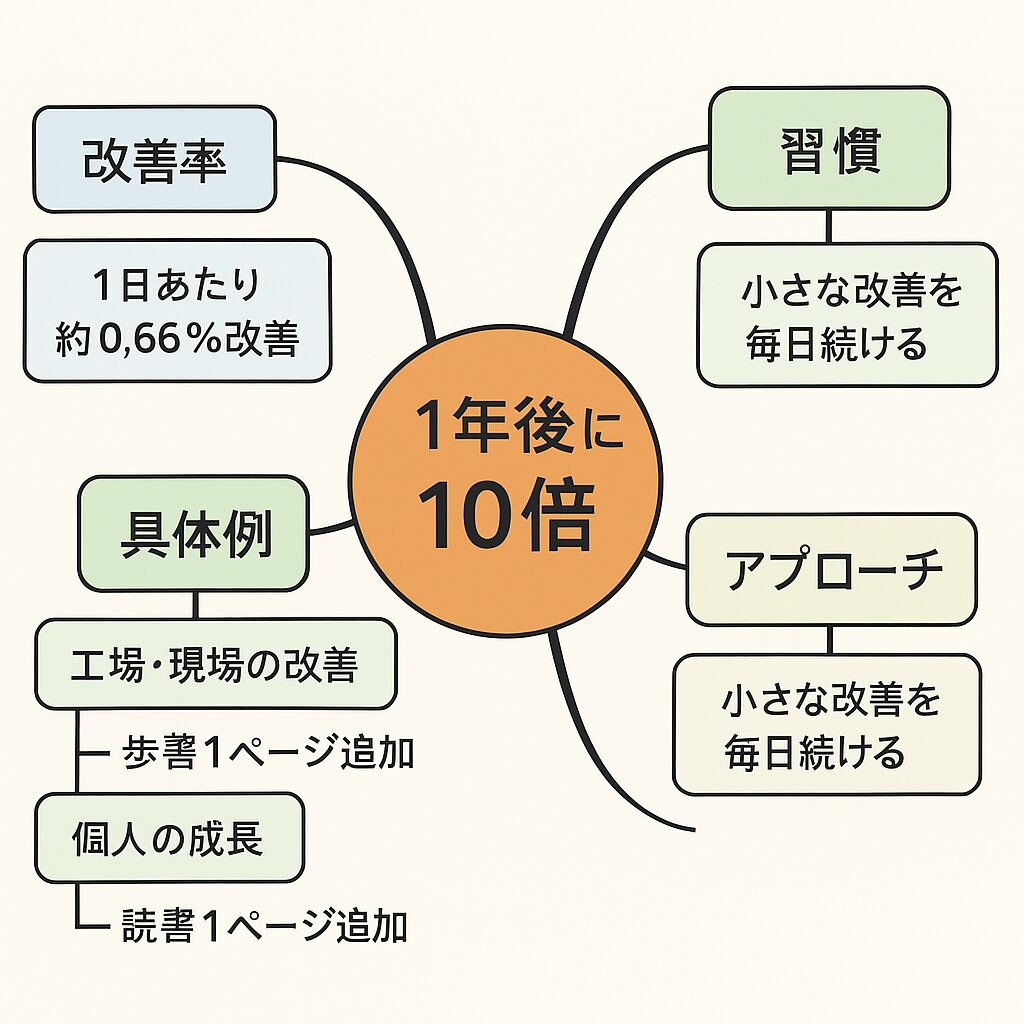

Kaizen効果 :「1年後に10倍」

「1年後に現在の状態を10倍に改善するには」1日あたり の改善は何%、必要か?

数式でいうと:

必要な改善率

1日あたり 約0.66%改善

「ちょっとした工夫・改善」で十分達成可能

例:

作業時間を0.66%短縮

不良を0.66%減らす

学習量を0.66%増やす

1年後に10倍の成長

kaizenの考え方・思考(Thinking)

会社、個人および政府機関すべての人間の活動の目標は成功である。

しかし、会社、個人が設計、企画した新しいプロジェクトが一発で事前の準備だけで計画どうりに成功することは極めて稀である。

多くは失敗する。しかし 失敗することにより今迄、気づかなかった失敗の原因が明確になる。

次に失敗の原因を分析解析し、改善対策を立案し再度、次の行動にトライすれば成功に近づく。

失敗の原因を追究せず、同じ行動を幾度 トライしても意味がない、同じことの繰り返しになる。

精神論で『頑張れ!』 『努力が足りない!』と叫んでも改善していなので同じ失敗を繰り返すだけ。

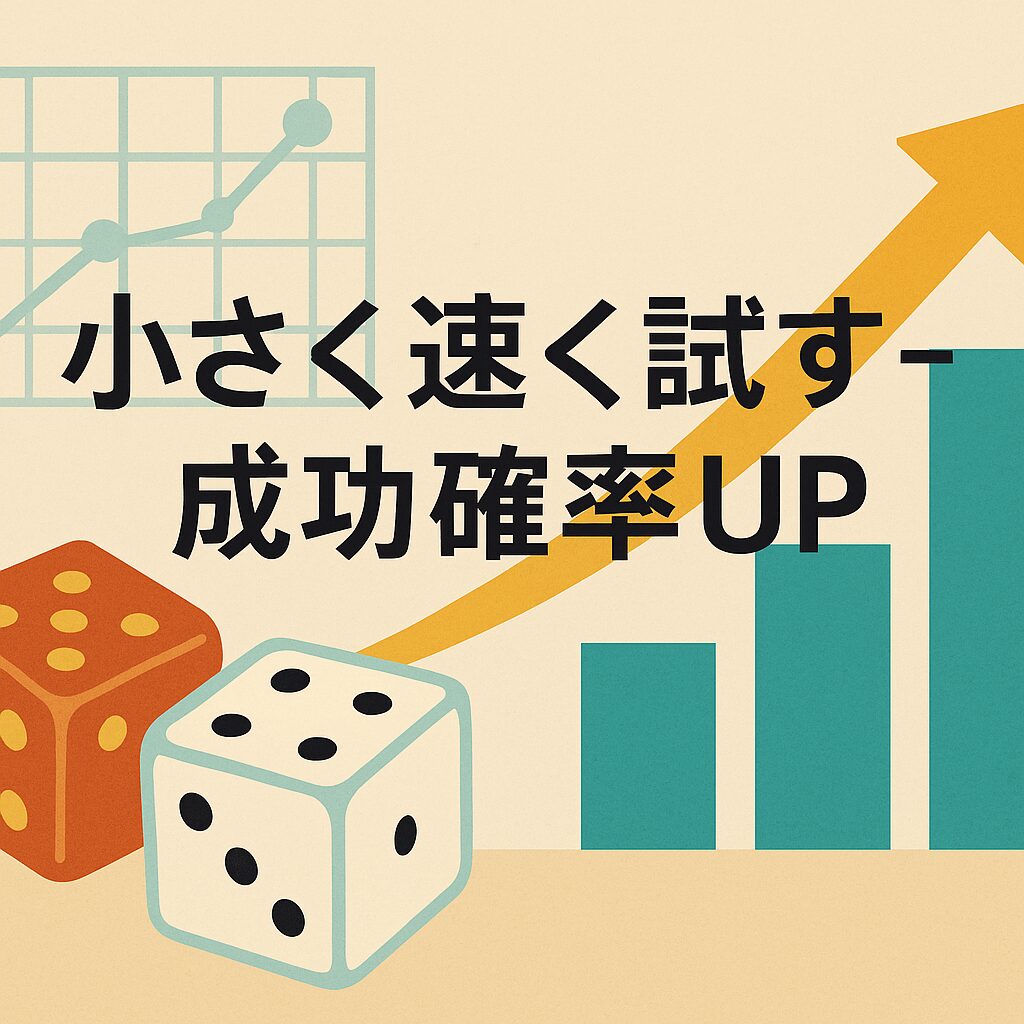

成功する確率を上げるためには『短期間に少ない投資で効果的な失敗』を繰り返して改善することが必要である。

改善力

kaizenとは何か

- 定義:小さな改善を継続的かつ全員参加で積み重ね、プロセスと結果を同時に良くしていく活動。

- 目的:顧客価値を高め、リードタイム短縮、品質向上、安全・士気の向上などを実現。

- 範囲:工場だけでなく、オフィス、医療・介護、自治体窓口、教育、サービス業など社会のあらゆる現場。

思考の型:問題発見から定着まで

PDCAを軸に、以下の“型”を併用します。

- ECRS:Eliminate(やめる)/ Combine(まとめる)/ Rearrange(並べ替える)/ Simplify(簡素化する)

- なぜなぜ分析:事実ベースで「なぜ?」を繰り返して真因に迫る(5回を目安)。

- A3思考:A3用紙1枚で問題→現状→目標→原因→対策→効果→横展開を整理。

- 現地現物:机上の空論を避け、現場で確認する。

ポイント:

価値に始まり価値に終わる:改善前後で「何の価値が増えたか」を言語化する。

小さく速く回す:1~2週間で効果検証できる粒度に分解。

見える化:数値・図解・写真で変化を共有。

社会と工場に共通する“ムダ”の見つけ方

- 7つのムダ(運搬・在庫・動作・待ち・加工そのもの・作り過ぎ・不良)を、業務に翻訳する。

- 例)自治体窓口:待ち=来庁者の行列、動作=書類探し、在庫=未処理案件の滞留。

Kaizenのステップ

改善の考え方

関連記事:工場の現場改善での客観的思考と主観的思考の違い

kaizenを進める上での心理(Psychology)

心理的安全性がカギ

- 心理的安全性:失敗や意見表明で罰せられない安心感。改善提案が出るかどうかはここで決まる。

- ルール:非難せず、事実で語る。人ではなくプロセスを責める。

変化への抵抗を理解する

- 人は既存のやり方に慣性を持つ。損失回避バイアス、現状維持バイアスが働く。

- 対策:小さな成功体験を早く共有。見える化・称賛・当事者化(自分ごと化)。

巻き込みのコミュニケーション

- 目的・期待値を明確に(何を、いつまでに、なぜ)。

- 関係者マップ(RACI)で役割を可視化:Responsible/Accountable/Consulted/Informed。

- 合意形成:選択肢を2~3案準備し、利害を整理して意思決定。

現場リーダー

「不良を減らしたいが、どこから手をつけるべき?」

アシスタント

「まず直行率(First Pass Yield)を可視化しましょう。日次で見ればボトルネッ

関連記事:認知バイアスを見える化し工場の品質と安全を高める!

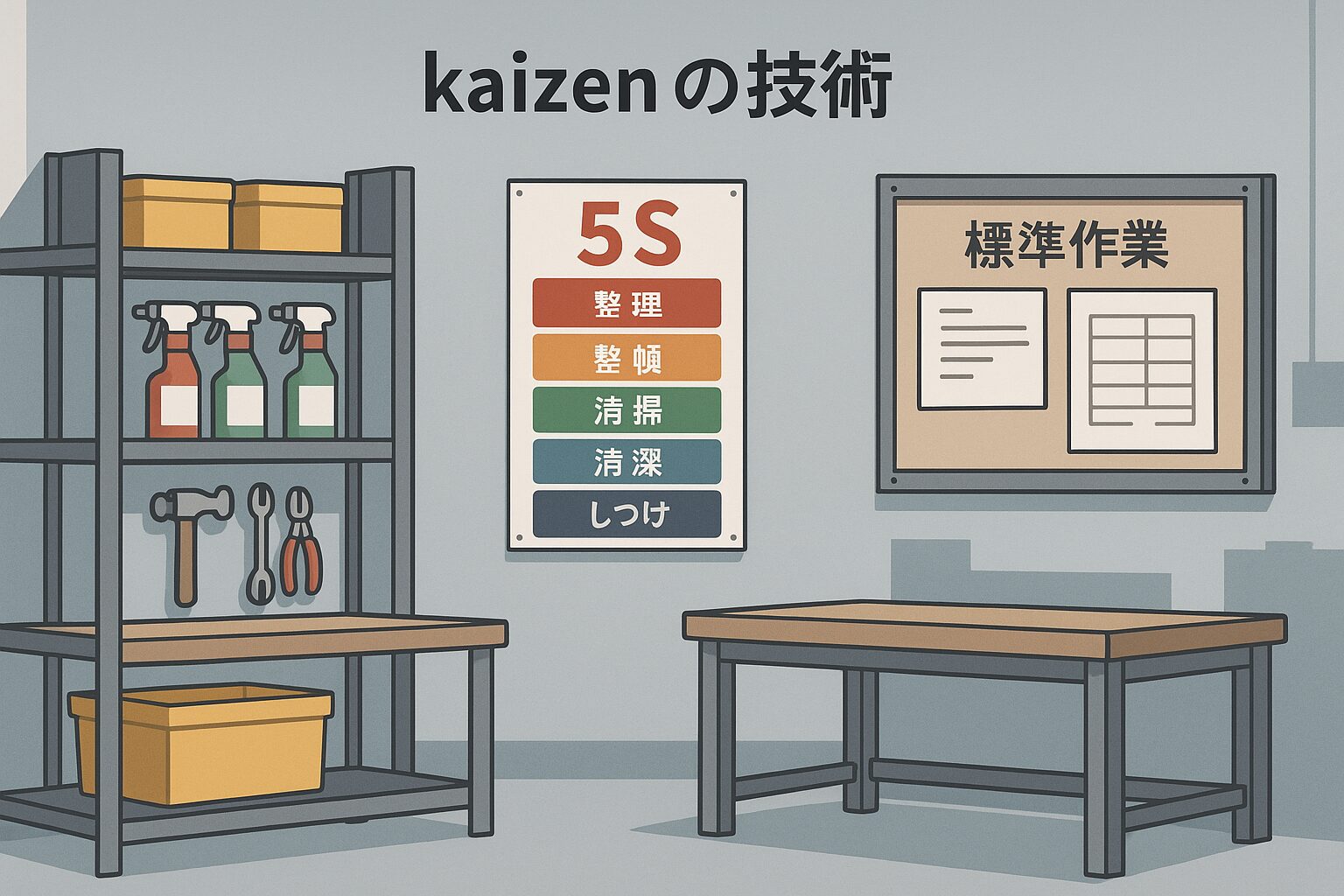

kaizenの技術(Technology)

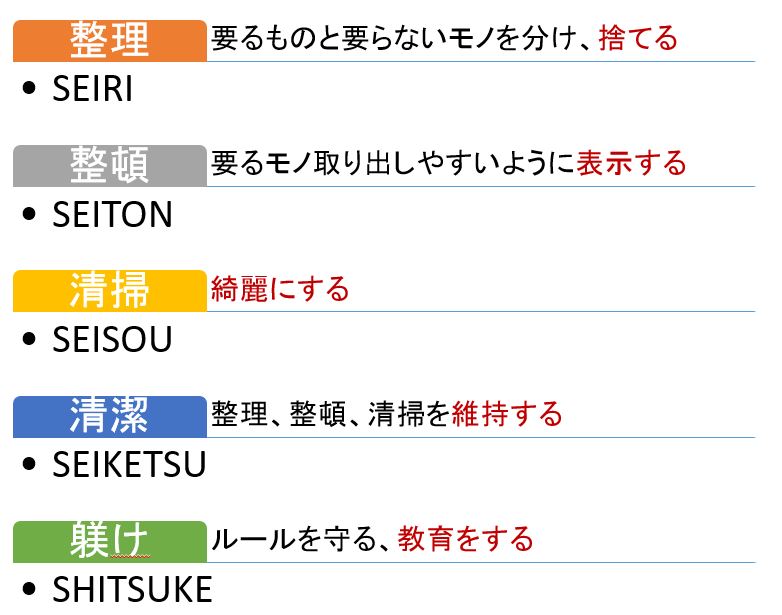

5Sと標準化が土台

- 5S:整理・整頓・清掃・清潔・しつけ。写真で“ビフォー/アフター”を掲示し、維持管理する。

- 標準作業:タクト、作業順序、標準仕掛の3要素。誰がやっても同じ品質・時間に近づける。

IE(Industrial Engineering)の基本

- 動作経済の原則:両手同時・無駄な動きを減らす・重力利用。

- ラインバランシング:工程間の負荷を平準化。ボトルネックを起点に再配分。

- レイアウト最適化:ユニット化、セル生産、U字ラインで歩行距離を詰める。

デジタル技術の活用

- IoT:設備稼働・温度・振動などをセンサーで取得。

- MES/SCADA:現場データのリアルタイム監視と指示。

- RPA/ワークフロー:オフィス業務の定型処理を自動化。

サービス・オフィスへの適用例

- コールセンター:スクリプト標準化、ナレッジ検索、着電予測で応答率UP。

- 自治体:申請フォームのデジタル化、予約制で待ち時間削減。

kaizen 技術

kaizenのAI活用(AI for Kaizen)

どこから始める?

- データ可視化 → 予兆検知 → 最適化の順で段階導入。

- まずは「紙をやめる」「手入力を減らす」。データの粒度と時系列を揃える。

代表ユースケース

- 異常検知:センサーの振動・温度・音から異常サインを検知。

- 予知保全:故障確率を推定し、最適な交換時期を提案。

- 需要予測・在庫最適化:季節性・価格・販促の影響を学習。

- 画像判定:外観検査の自動化、ばらつきの見える化。

- 生成AI:作業標準・手順書のドラフト、FAQボット、問い合わせ一次対応。

PoC→本番の進め方

- 課題定義:KPI・制約・ユースケースを1枚で言語化(A3思考)。

- データ準備:期間・頻度・欠損・ラベル有無を棚卸し。

- 実験設計:評価指標(精度・リードタイム・工数)と成功条件を明確化。

- 小規模PoC:2~8週間で仮説検証、MVPを現場テスト。

- 本番化:権限・監査・品質保証・運用フローを整備。

- 横展開:教育・標準化・ダッシュボード化。

- 現場に負担をかけるデータ収集は長続きしません。既存の業務の副産物として集める設計にしましょう。

関連記事:製造現場を変革する!ChatGPTによる見える化 成功事例

リスクと倫理

- 説明責任:判定根拠の説明(XAI)

- セキュリティ:個人情報・機密データの取り扱い

- バイアス:学習データ偏りによる不公平

AI 改善

Kaizen 実行ロードマップ(90日プラン)

フェーズ0(Week 0–1):目的と範囲の明確化

- 顧客価値とKPI(品質・納期・コスト・安全・士気)を定義。

- 改善テーマを1~3件に絞り、影響度×実行容易性で優先順位付け。

フェーズ1(Week 2–4):見える化と基盤整備

- 5S・標準作業・日次管理板を整える。

- データ収集表・ダッシュボードの雛形を作る。

フェーズ2(Week 5–8):仮説検証(小さく回す)

- ABテストや対照群で因果を確認。

- 短期で成果の出る対策(ECRS)を実装。

フェーズ3(Week 9–12):定着と横展開

- 標準書更新、教育、点検項目に組み込み。

- 成果の可視化(ビフォー/アフター、数字・写真・動画)。

ケーススタディ(現場別)

1)工場:外観検査のばらつき低減

- 課題:検査員により見落とし率が異なる。

- 対策:標準画像セットで教育→画像AIの判定結果をダブルチェック→傾向把握→治具改善。

- 成果:直行率+8pt、リードタイム−12%、教育時間−30%。

2)自治体窓口:待ち時間の短縮

- 課題:11時台に来庁が集中し、行列が発生。

- 対策:予約制と混雑可視化、書類の事前オンライン入力。

- 成果:平均待ち時間−35%、職員の残業−20%。

3)医療・介護:転倒事故の予兆検知

- 課題:夜間の転倒事故が一定割合で発生。

- 対策:見守りセンサーとアラート閾値のチューニング、夜間ラウンドの動線最適化。

- 成果:事故件数−40%、スタッフ満足度向上。

よくある質問(FAQ)

Q1. まず何から始めればいい?

A. 5Sと見える化から。現状把握なくして対策なし。A3一枚でテーマを言語化しましょう。

Q2. 統計は難しそう……最低限は?

A. 分布を見る(ヒストグラム)・中央値/標準偏差を押さえる・管理図で“異常”を早期発見。この3点で十分前進します。

Q3. AIは専門家がいないと無理?

A. まずはデータ整理とダッシュボードから。外観検査や異常検知は既製のサービスも多く、小さなPoCから可能です。

Q4. 抵抗勢力への向き合い方は?

A. 人を責めずプロセスに焦点。小さな成功体験を作って共有し、称賛文化を根づかせましょう。

まとめ&次アクション

- 思考:価値起点×小さく速く×見える化。

- 心理:心理的安全性×称賛×当事者化。

- 技術:5S・標準作業・IE・デジタル化。

- 統計:分布・Cpk・管理図・因果の見極め。

- AI:可視化→予兆→最適化、PoC→本番→横展開。

コメント