- 物流改善提案 事例集

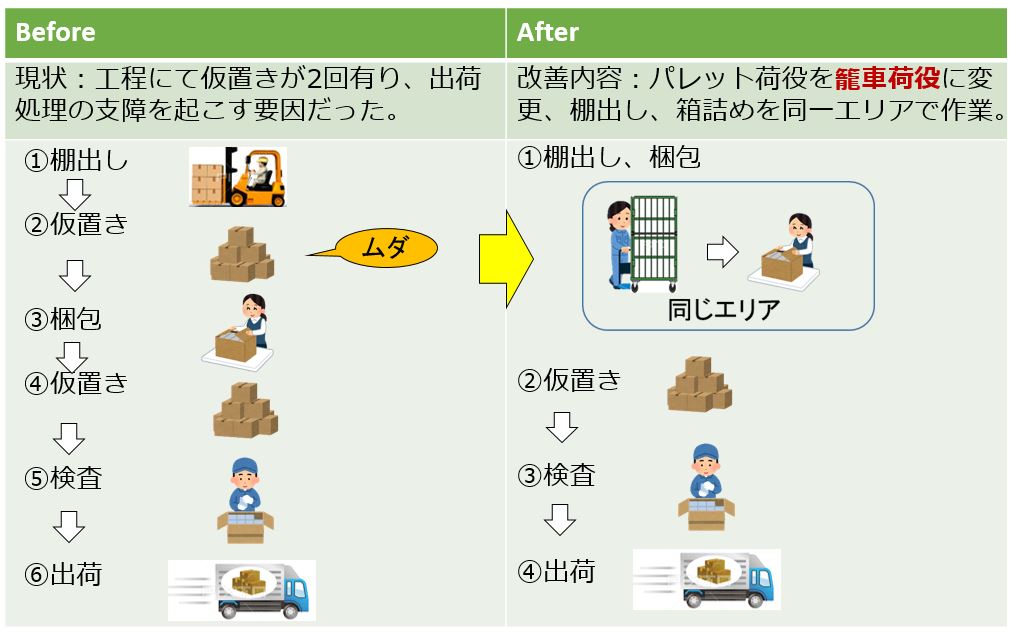

- 物流改善提案事例1 仮置きの削減

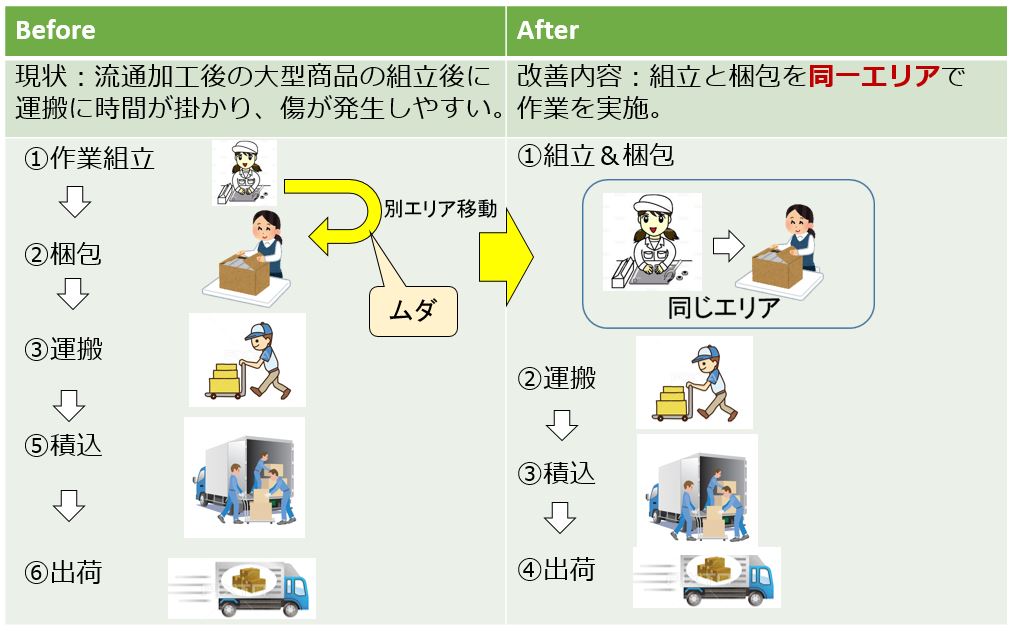

- 物流改善提案事例2 組立工程と梱包工程の統合

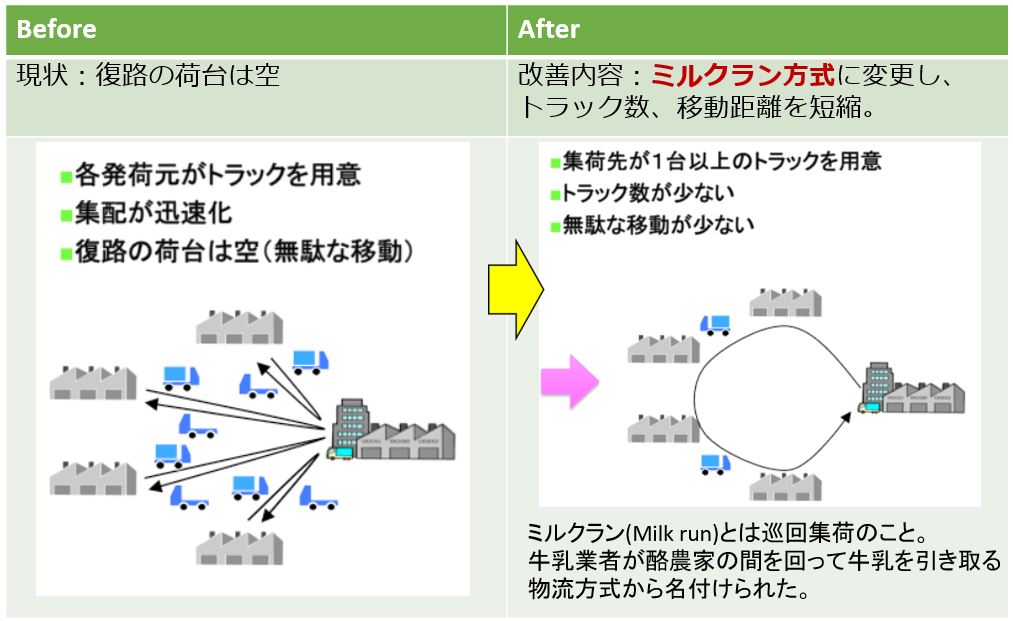

- 物流改善提案事例3 配送ルートの最適化

- 物流改善提案事例4 配送ルートの可視化

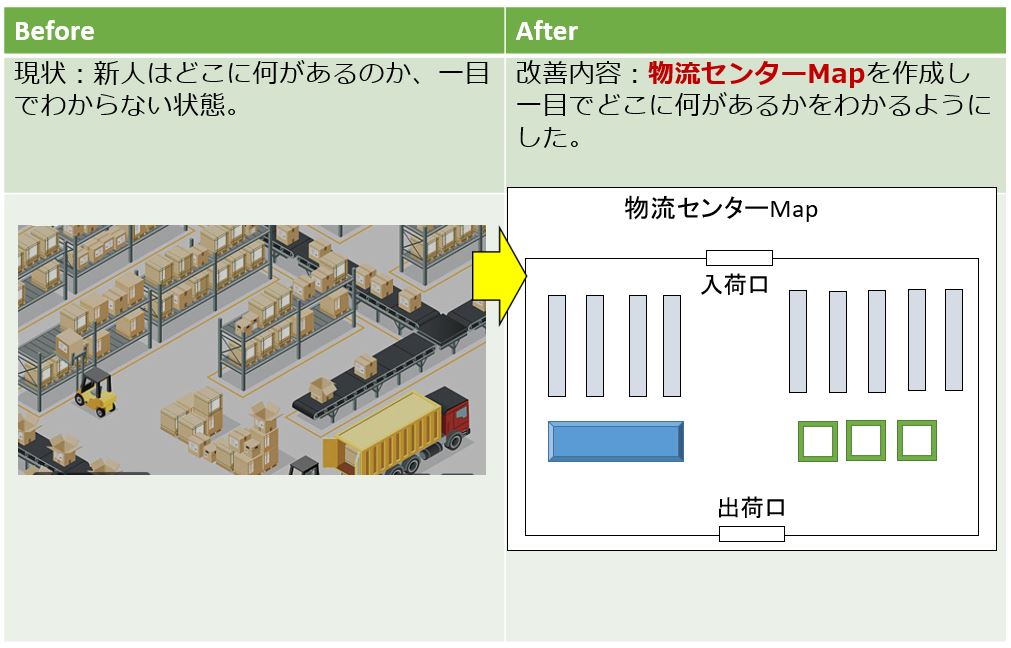

- 物流改善提案事例5 倉庫のMap化

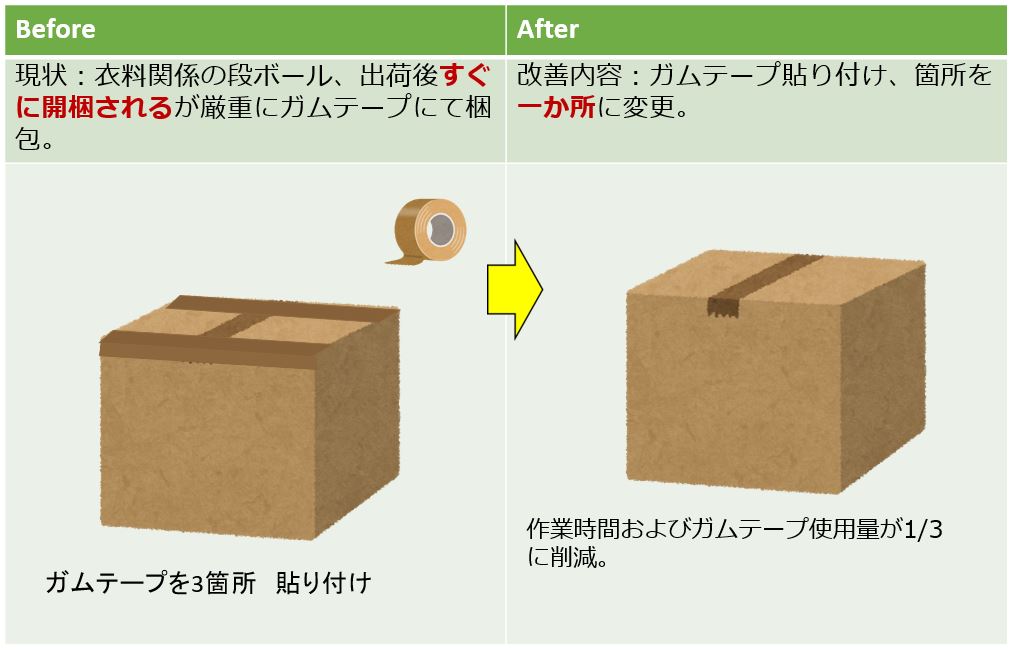

- 物流改善提案事例6 ムダな作業の廃止

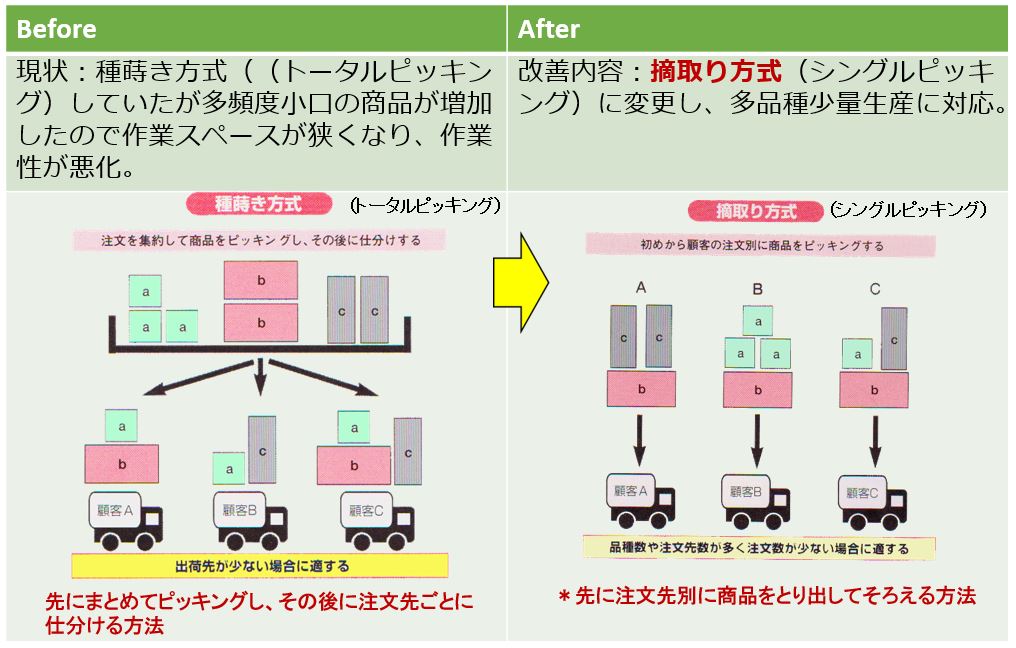

- 物流改善提案事例7 ピッキング方式のマッチング

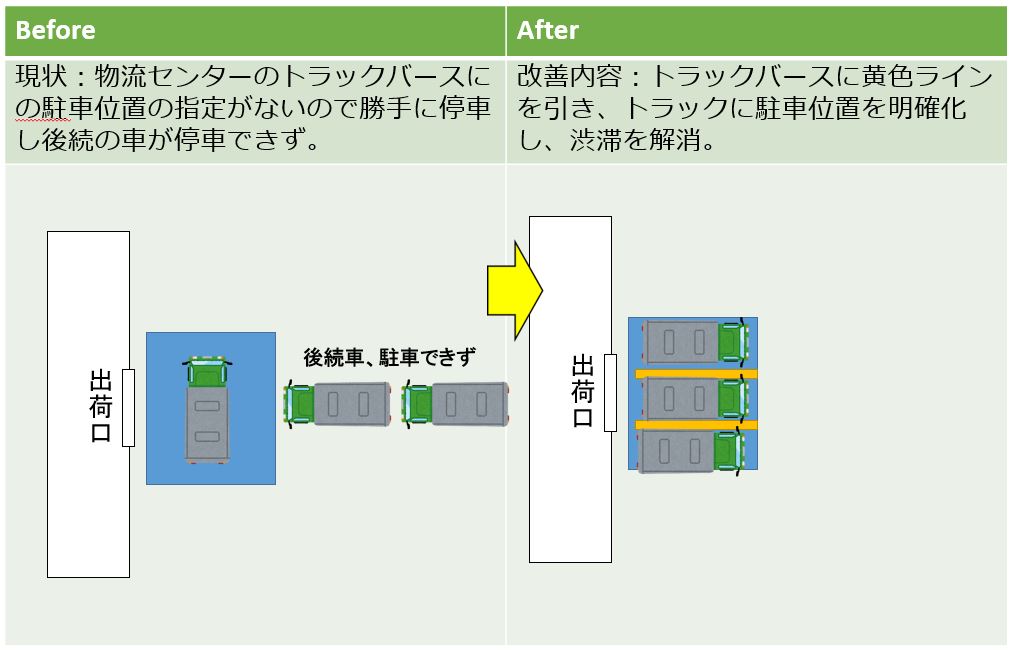

- 物流改善提案事例8 入出荷トラックの配置

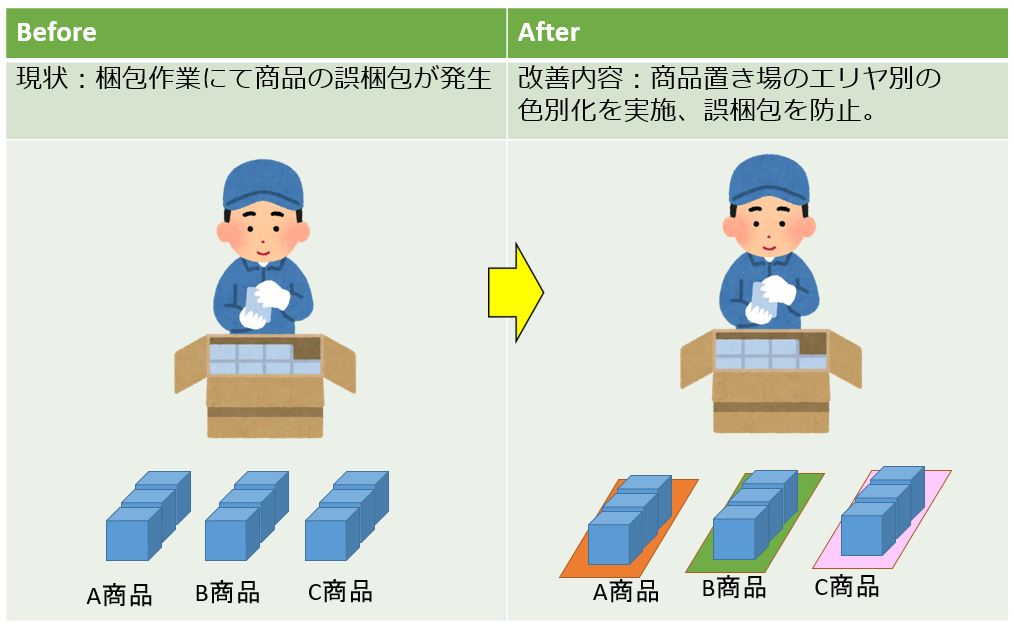

- 物流改善提案事例9 商品別の色別化

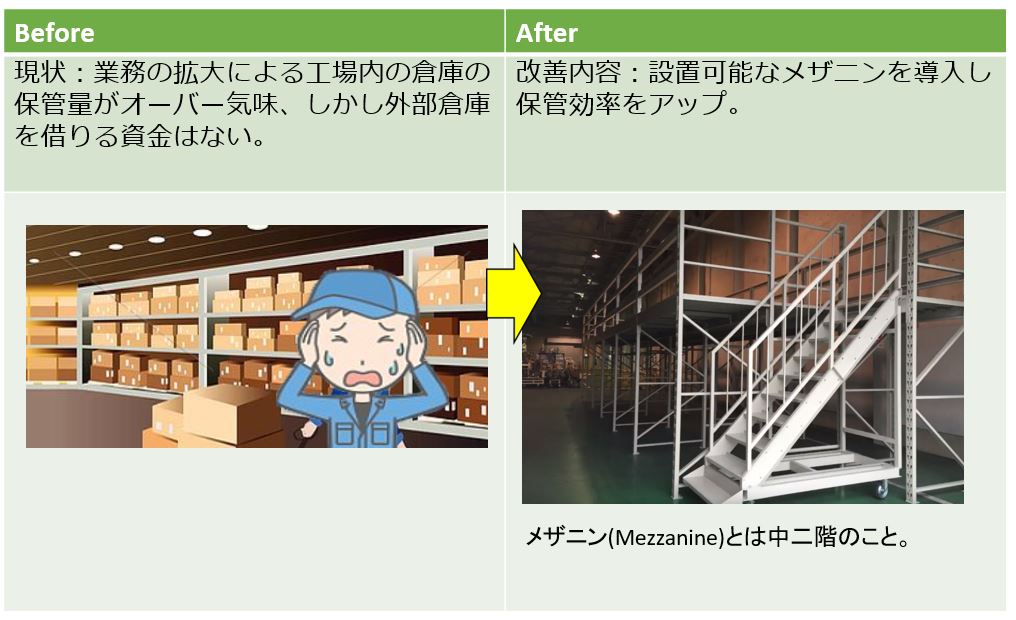

- 物流改善提案事例10 メザニンで保管効率アップ

- 物流改善提案事例11

- 物流改善提案事例12 ピッキング バーコード、ICタグ活用

- 物流改善提案事例13 ゾーン表示による作業の効率化

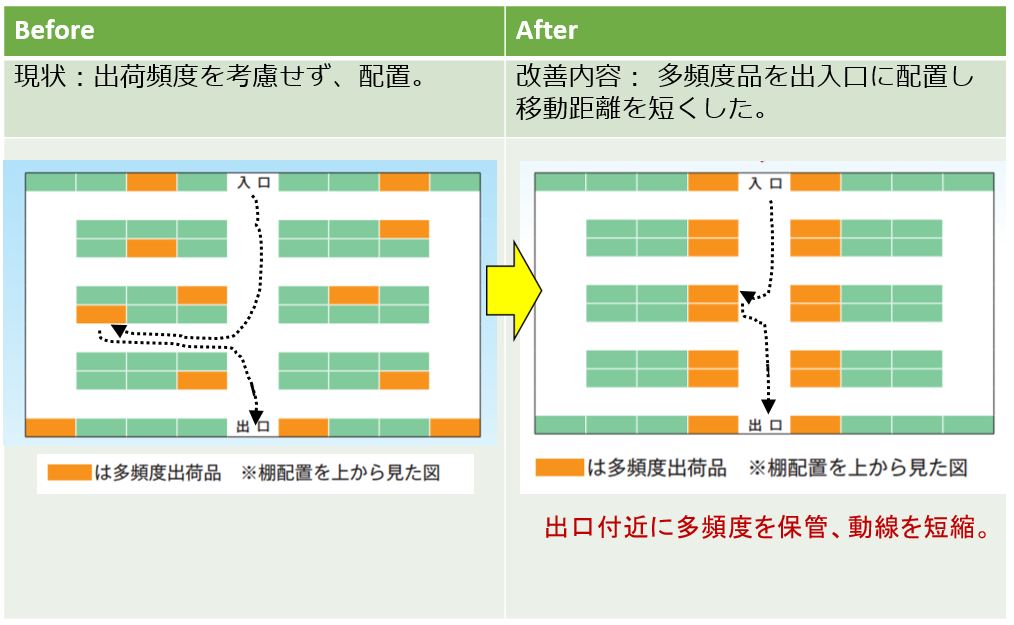

- 物流改善提案事例14 出荷頻度に応じた保管場所レイアウト

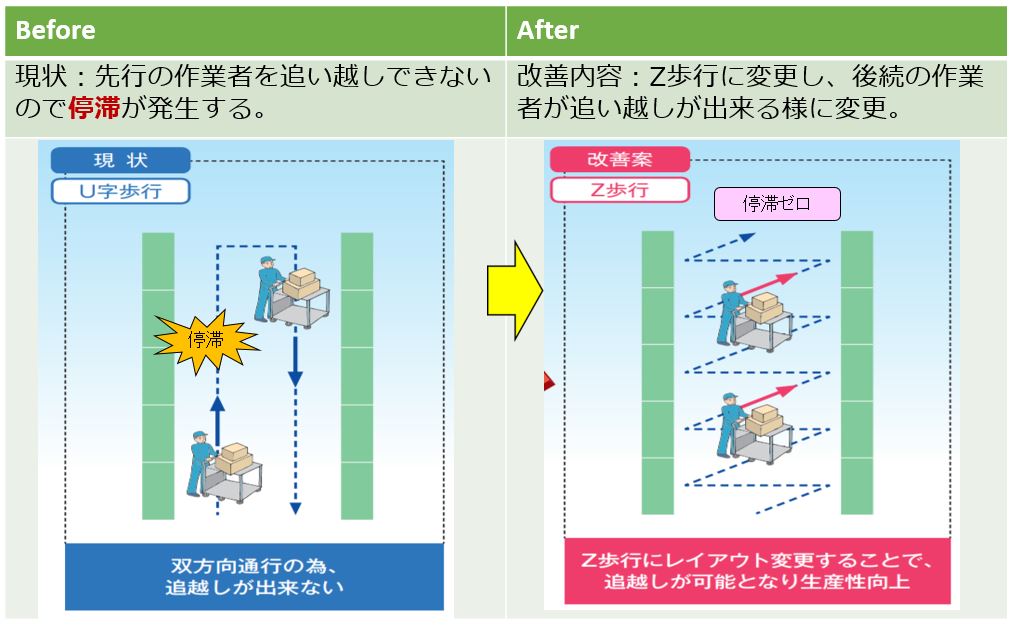

- 物流改善提案事例15 『停滞』を分析しルートを改善

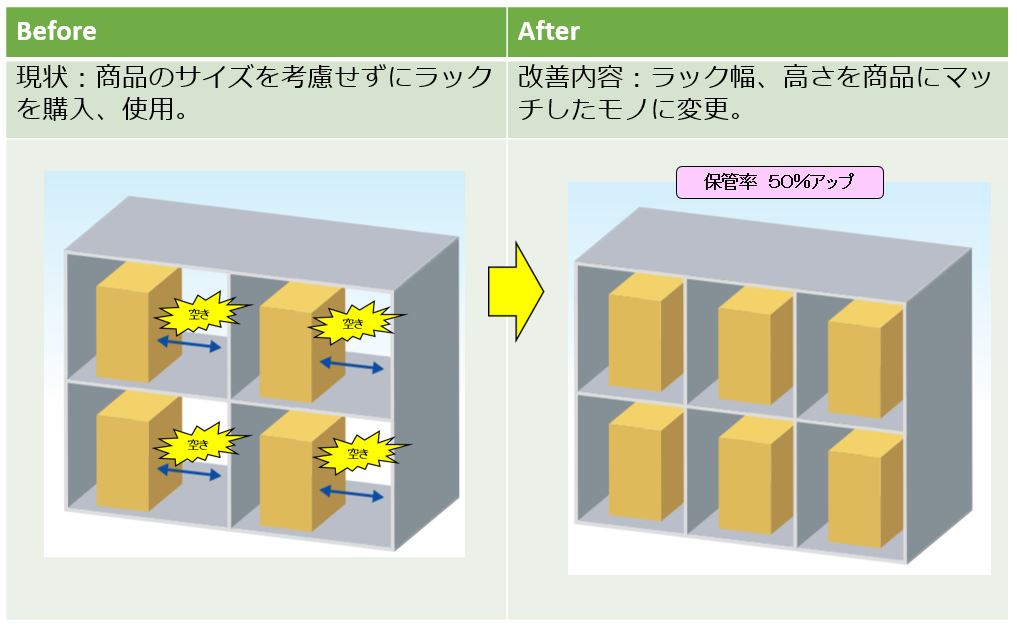

- 物流改善提案事例16 ラックのスペースのムダ

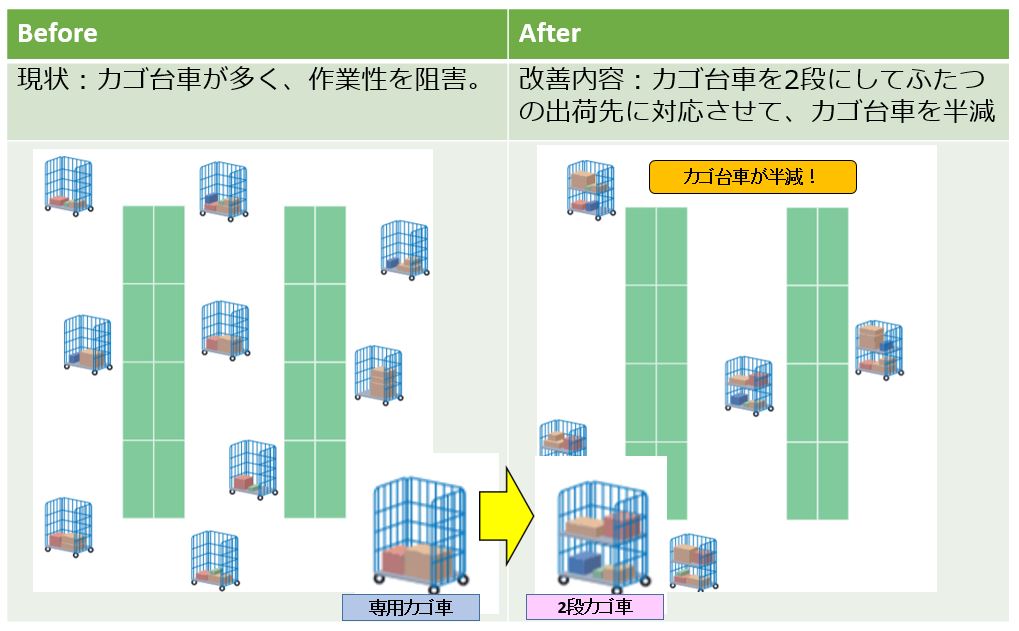

- 物流改善提案事例17 カゴ台車の削減

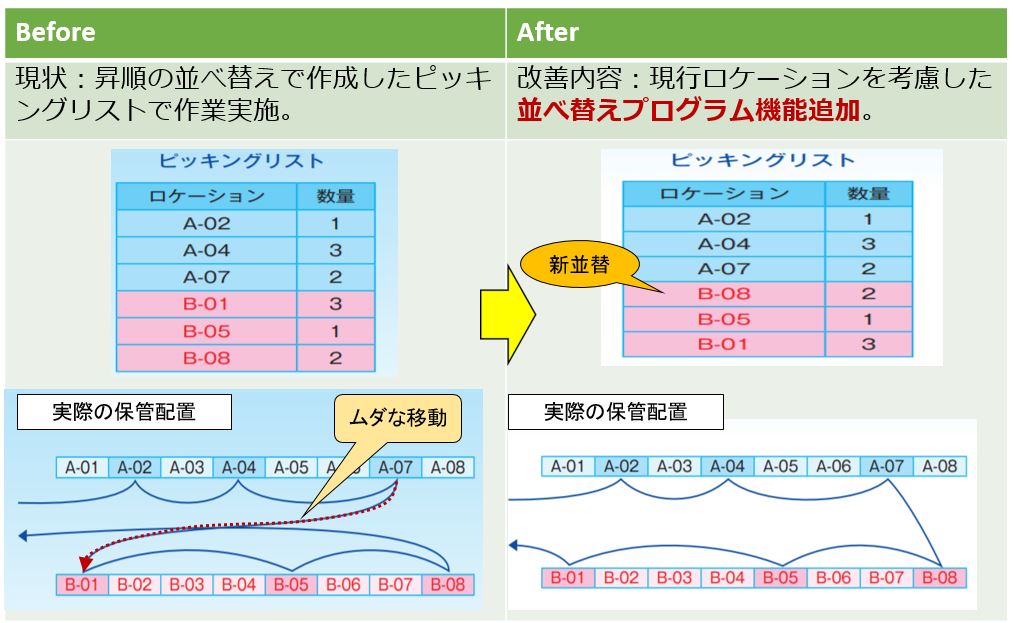

- 物流改善提案事例18 ピッキングリストと現行ローケーション

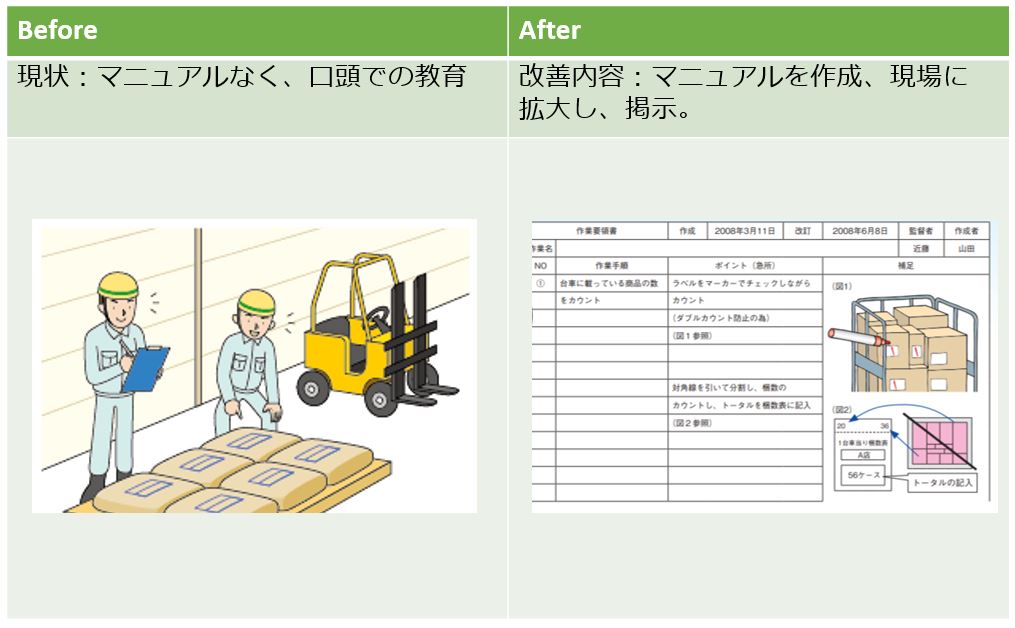

- 物流改善提案事例19 物流業務のマニュアル化

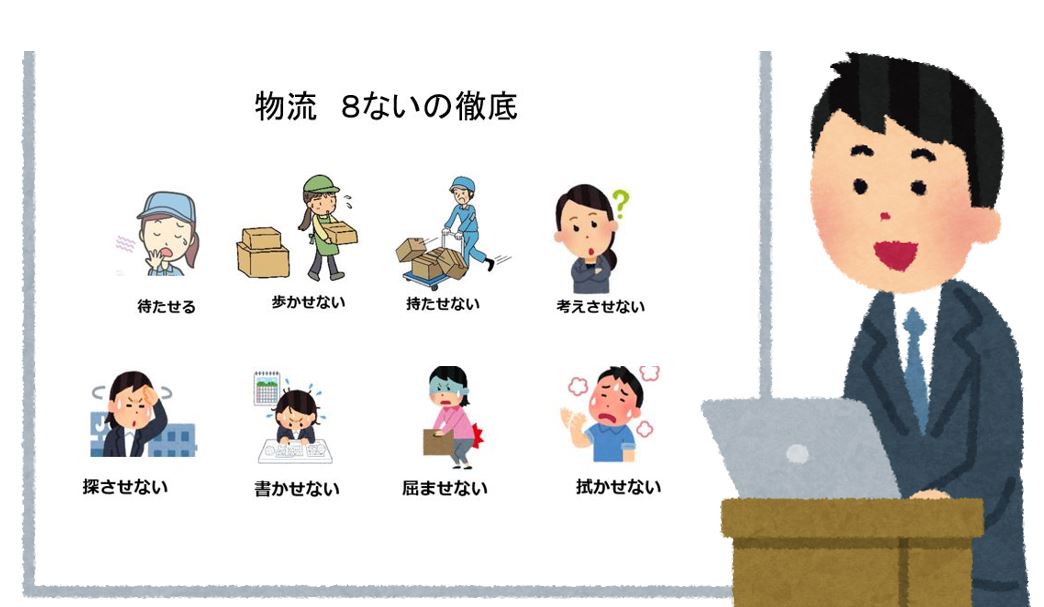

- 物流改善提案事例20 究極のピッキング

- スライドシェア 無料パワポ資料 ダウンロード

物流改善提案 事例集

最先端の物流システムを導入し、高度なレベルで物流改革を進めることで、コスト削減や効率化の実現を進める企業が多くなってきました。

しかしその一方で「物流の重要性はわかるが、なるべくお金をかけずに物流の現場改善効率化を行いたい」という声も小さくありません。大がかりなマテハン(物流関連)機器を導入したり、情報システムの刷新を図ったりするのではなく、まずは現場で創意工夫を凝らして物流改善を行いたいというわけです。

「お金をかけずにすぐできる物流現場改善」のニーズに対応すべく、頭を使って解決する物流現場の事例を集めてみました。

具体的な物流改善の方法については下記の記事を参考願います。

関連記事:物流改善の進め方【図解】

物流改善提案事例1 仮置きの削減

臨時に置く事を仮置きという、ムダ物流であるため、その回数を減らすことが必要。

物流改善提案事例2 組立工程と梱包工程の統合

異なる工程への運搬作業がなくなり、移動距離が少なくなり、汚れ、破損も減少。

物流改善提案事例3 配送ルートの最適化

配送ルートを『見える化』し、ムダを探し、改善を実施。

物流改善提案事例4 配送ルートの可視化

配送ルートを『可視化』し、ムダを探し、改善を実施。

物流改善提案事例5 倉庫のMap化

誰でも一目で倉庫内配置がわかるように保管配置図を掲示。

物流改善提案事例6 ムダな作業の廃止

作業のムリ、ムダ、ムラを見つけ、無くし、作業効率を向上。

物流改善提案事例7 ピッキング方式のマッチング

小頻度大口&多頻度小口の商品に対応したピッキング方式により物流効率が良くも悪くもなります。

物流改善提案事例8 入出荷トラックの配置

外部の方も一目で倉庫内配置がわかるようにトラック配置図決め、掲示。

物流改善提案事例9 商品別の色別化

商品の誤配送を防止するために誰でも一目でわかるようカラー別の管理を導入

物流改善提案事例10 メザニンで保管効率アップ

発想を変えて三次元で保管を考える、少ない資金で保管効率が倍増。

物流改善提案事例11

ガソリン給油方法別、トラック燃費を『数値化』し、燃費を向上。

物流改善提案事例12 ピッキング バーコード、ICタグ活用

ヒューマンエラー防止、作業時間の短縮としてバーコード活用して改善。

物流改善提案事例13 ゾーン表示による作業の効率化

ゾーン区分をして、ピッキングが素早く、一目でわかるように改善。

物流改善提案事例14 出荷頻度に応じた保管場所レイアウト

ABC分析による出荷頻度が多いい商品の保管場所を出入口付近に変更、動線短縮。

物流改善提案事例15 『停滞』を分析しルートを改善

運搬ルートの課題『渋滞による停滞』を分析しルートを改善。

物流改善提案事例16 ラックのスペースのムダ

取り扱い商品サイズに適したラック幅、高さに変更、ムダなスペースを解消、保管率アップ。

物流改善提案事例17 カゴ台車の削減

カゴ台車を専用から2段カゴ車に変更し、作業場からカゴ台車を減らし、作業性およびスペースの有効活用を図る。

物流改善提案事例18 ピッキングリストと現行ローケーション

現行ローケーションを考慮したピッキングリストの並べ替え。

*現場での歩行モード(Z歩行、U字歩行)を考慮して作成。

物流改善提案事例19 物流業務のマニュアル化

作業を標準化し、文書化、掲示し、教育し、評価する。

物流改善提案事例20 究極のピッキング

アマゾン物流センターのロボット搬送の紹介、YouTube動画。

『Amazon Robotics』で自律走行ロボットが棚を載せて棚だしエリア運んでくる

様子 運搬距離ゼロ!

スライドシェア 無料パワポ資料 ダウンロード

物流改善の進め方【図解】のパワポ資料が無料でダウンロードできます。

自己学習、講座開催時にお役に立ててください。

おすすめ BOOK

お金をかけずにすぐできる 事例に学ぶ物流現場改善 鈴木 邦成 (著)

図解入門ビジネス 物流センターの改善の進め方がよ~くわかる本 秋川 健次郎 (著), 大江 賢治 (著), 實藤 政子 (著)

物流改善の進め方 コストを下げ、品質を上げる 角井 亮一 (著)

コメント