各業界の物流のしくみ

各業界の基本的な物流の流れは保管、荷役、包装、流通加工、情報管理、輸送・配送

であるが各業界特有のニューズがある、例えば生鮮食品の物流は腐敗しやすので保管

および輸送中の冷蔵、冷凍しなければならない。

日本においての業界の数は100以上であるが下記の代表的な業界について物流の

しくみ、特徴について解説する。

- 自動車業界の物流

- 家電業界の物流

- 医薬品業界の物流

- 食品業界の物流

- 日用品業界の物流

- アパレル業界の物流

- スーパーマーケットの物流

- コンビニエンスストアの物流

- 宅配便の物流

- ネット通販の物流

自動車業界の物流システム

1台の自動車には2~3万点にも及ぶ部品が使われているといわれています。そしてその2~3万点にそれぞれの物流ネットワークが存在することを考えると、自動車関連の物流の規模と範囲はきわめて大きく広いといえましょう。

したがって「自動車の物流がわかれば、他の物流についても理解できる」といわれるほどに、高度で複雑な物流が展開されています。

自動車が生産されるまでの基本的なスキーム(英語:scheme 体系的な行動のための計画)は次のようになります。

自動車のさまざまな部品は自動車メーカーと取引のあるサプライヤー(部品供給業者)の物流センターから自動車メーカーの工場倉庫、あるいは作業現場に生産計画に基づいて納入されます。

また一部の部品は自動車メーカーの工場に直接納入されないで、別の部品メーカーの工場や倉庫などにいったん納入されてから、自動車メーカーの組立工場に納入されることもあります。

また、従来は多くの部品がそのままのかたちでサプライヤーから自動車メーカーのパーツセンターなどに収められ、生産計画に基づいて本工場に出荷されていましたが、近年はパーツセンターで別に入荷する関連部品と組み合わされたうえで、本工場に出荷されることも多いようです。

組立工程をパーツセンターで行うことにより、本工場における手間を省くことができるからです。

自動車メーカーの多くは部品供給、組立の段階まではジャストインタイムなど、可能な限り無在庫に近い管理を目指します。しかし、完成車を販社を通してマーケットに供給するにあたっては、「ある程度の在庫を持たなければ市場競争に勝でない」という原則に基づいて適正在庫レベルを設定しているようです。

自動車においても生産物流と販売物流では在庫政策が大きく異なるわけです。

自動車業界の物流システム

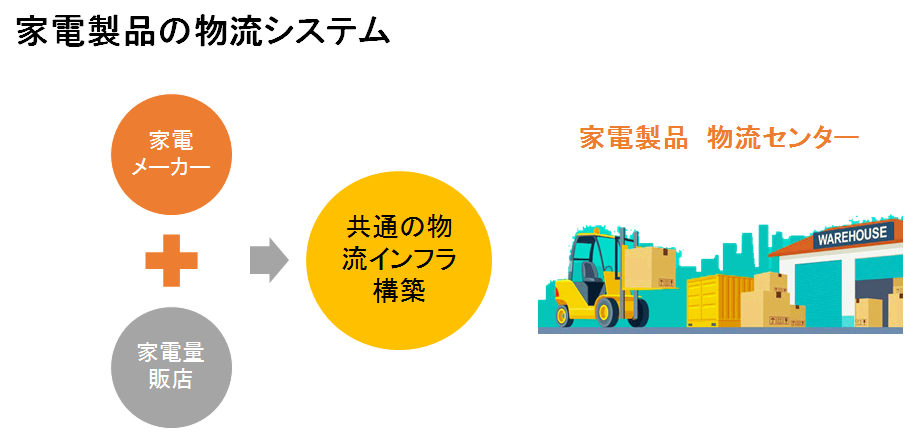

家電業界の物流システム

以前は家電メーカー各社は自らの販売ネットワークを持っていました。自社家電のみを扱う系列店舗を全国的に抱え、そのネットワークを通して価格をコントロールし、商品を供給していました。したがって物流も家電メーカー起点で構築されていました。

しかし、家電量販店が躍進するようになると、それまでの各家電メーカーの販売ネットワークよりも家電量販店を起点としたリテール主導型の物流システムにシフトしていきました。

*リテール(英:retail、リテイル)とは、一般消費者向けの「小売」のこと。

すなわち商品は各家電メーカーの自社工場から自社物流センターを経て、家電量販店の運営する物流センターに運ばれ、それぞれの家電メーカーの商品は家電量販店の物流センターで荷合わせされたうえで、各店舗に納入されるというしくみです。各家電メーカーの物流センターから量販店などのセンターに向けて、個別に配送が行われ、そのうえで量販店のセンターで発注を待ち、各店舗に運ぶのです。

ただし近年は、家電量販店の物流センターへの納入についても、共同一括納入の可能性が模索されています。家電メーカーと家電量販店が共同で物流スキームを組み立て、コスト削減と環境負荷の低減を念頭に入れたしくみ作りを進める方向にあるのです。

*スキーム(英語:scheme 組織だった計画)

なお、家電の物流を考える場合の注意点としてはたとえば、エアコンなどは初夏から盛夏にかけての出荷頻度が高くなるなど、季節性を考慮する必要がある商品も少なくないということです。

さらにいえば家電商品のライフサイクルは短くなる傾向にあり、そのため梱包などの荷姿が大きな影響を受けることもあります。荷姿が変わると、トラックの積載率なども変わります。梱包、検品、商品管理、配車なども変わってきます。もちろん、精密機器も多くなりますので梱包が不十分だと商品が破損するリスクも出てきます。十分に商品の特性を理解したうえでの荷扱いが必要になってきます。

家電製品の物流システム

医薬品業界の物流システム

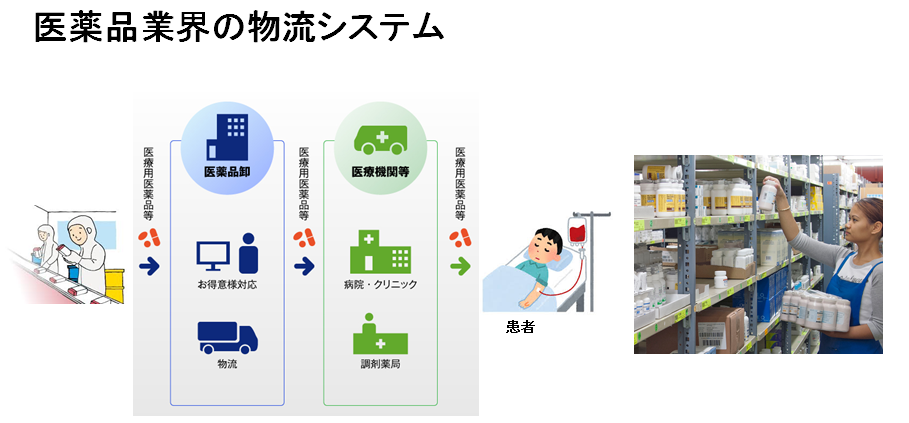

製薬メーカーで製造された医薬品はメーカーの物流センターにいったん保管されてから卸売業の物流センターを経て、商店街の個人薬局やドラッグストアなどに納入されます。製薬メーカーなどの物流センターから直接、ドラッグストアなどに納入されることもあります、また複数の卸売業のセンターを経ることもあります。

製薬メーカーには医薬品の供給責任があります、けれども、調剤薬局経由の医薬品供給システムは十分に構築されているとはいえません。というのは欠品を避けることに重点が置かれると、在庫は過剰となりがちだからです。医薬品の場合、在庫がどうしても多めになりがちという特徴があります。これは欠品が人命危機につながるリスクを可能な限り低くするためです。

したがって、「在庫は悪」という考え方は医薬品に限っては必ずしも当てはまるわけではないのです。

ただし、棚卸が不正確で誤出荷、誤納入などがあれば、それが人命にとって重大事となるケースも考えられるので、在庫精度にはことのほか気を遣うことになります。また医薬品の品質についても劣化などが起こっていてはたいへんな問題となることもあるため、十分な注意が必要になります。

加えて、リードタイムも可能な限り短くする必要があります。急な伝染病の発生などがあればふだん使わないワクチンなどを緊急出荷することも想定しておかなければなりません。ワクチンなどは常温保管ではなく、定温、あるいは低温での保管が必要になり、湿度についても十分に注意しなければならないケースも多くあります。

ちなみに、通常、ワクチンの場合は2~8℃で管理されます。また輸送中などにワクチンなどの温度が変化して変質してしまわないように、要求される温度域を保っていたかを判断する温度感知シールなどの搭載も求められます。

医薬品業界の物流システム

食品業界の物流システム

食品流通におけるサプライチェーン上の一連の流れ、すなわち川上の農業から川中の食品製造業、食品卸売業、川下の食品小売業、外食産業にいたる流れはしばしば「フードシステム」と呼ばれています。食品流通を部分的ではなくトータルで管理するという発想

です。

そしてもちろん物流についてもフードシステムの概念を十分にふまえたうえで構築されています。

たとえばトレーサビリティ(追跡可能性)の充実などにも川上の農業から川下の外食産業まで、フードシステム全体の情報の流れを物流システムに結び付けて構築するという考え方が組み込まれています。

また、フードシステムの一連の物流システムの中で近年、注目を集めていることの1つに、鮮度に配慮した生鮮食品などの温度管理を伴った在庫マネジメントの問題があります。物流システムは保管効率、輸送効率、荷役効率を考えながらムリ、ムダ、ムラなく構築される必要があります。

そして食品の場合も、たんに効率の良い物流を実践すればよいという単純なソリューションではなく、鮮度管理とそのための温度管理が重視されています。コンビニなどのお弁当やスーパーに並ぶ惣菜のように温度管理を必要とする商品が、今後、ますます増え続ける方向にあると考えられるからです。

さらにいえば食の安全の視点から衛生面や鮮度が物流効率に優先されることも少なくありません。いかに効率良く保管、輸送されても鮮度が落ちてしまったり食べられなくなってしまったりしてはならないからです。もちろん、一概に食品といっでも販売を行う小売業の業態がコンビニ向け、スーパー向け、百貨店向け、ネットショップ向けなどにより、対応は異なります。ただしいずれにせよ食品を扱う小売業向けの物流において、温度管理が大きなポイントとなることは間違いないでしょう。

食品業界の物流システム

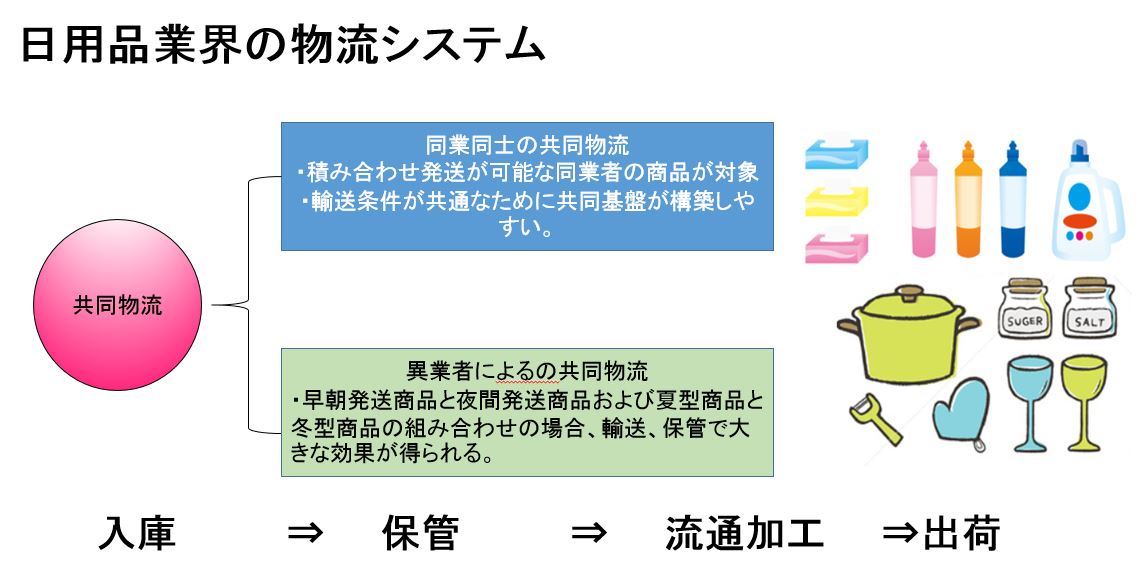

日用品業界の物流システム

日用品とは、日常生活に使用する洗剤やトイレタリー用品、キッチン用品などのことです。一般に日用品はメーカーから卸売業などを経由してドラッグストアなど、小売店の店頭に商品を並べられます。多頻度の小口発注やバラ納品が基本となります。

日用品業界で代表的なのは花王の物流改革です。同社は1970年代以降、ロジスティクスの高度化に力を入れてきました。いち早く物流拠点の集約化を進めたりしました。

また量販店向けに電子発注システムを導入するなど、IT武装の強化にも他社に先駆けて取り組み始めました。さらに在庫戦略についても、適正在庫量に十分の注意を払い、売れ筋商品や定番商品の在庫切れについては極力、回避するようにしました。

このように花王は業界最先端ともいえるロジスティクス戦略を推進してきました。

他方、競合他社は物流においては大同団結する姿勢を固めていきます。

花王のライバルであるライオンなどが選んだ選択肢は共同物流の導入でした。

1987年にライオン、十條キンバリー(現・日本製紙クレシア)、ネピア(現・王子ネピア)、エステー化学(現・エステー)などが商品の共同保管、卸店への一括輸送を「共同配送実験」というかたちで始めました。

多頻度小口納品の増加によるトラック輸送の積載効率の低下に歯止めをかけることが導入の目的となりました。翌年にはサンスター、資生堂、ジョンソンーエンドージョンソン、ユニーチャーム、牛乳石鹸共進社も参加しました。

そしてこれが日用品の共同物流の基盤となるプラネット物流の設立に結びついていきました。「競争は店頭で、物流は共同で」を合言葉に環境にやさしく、 物流コストの低減にも大きく寄与する共同の物流センターの運営を始めたのでした。

日用品業界の物流システム

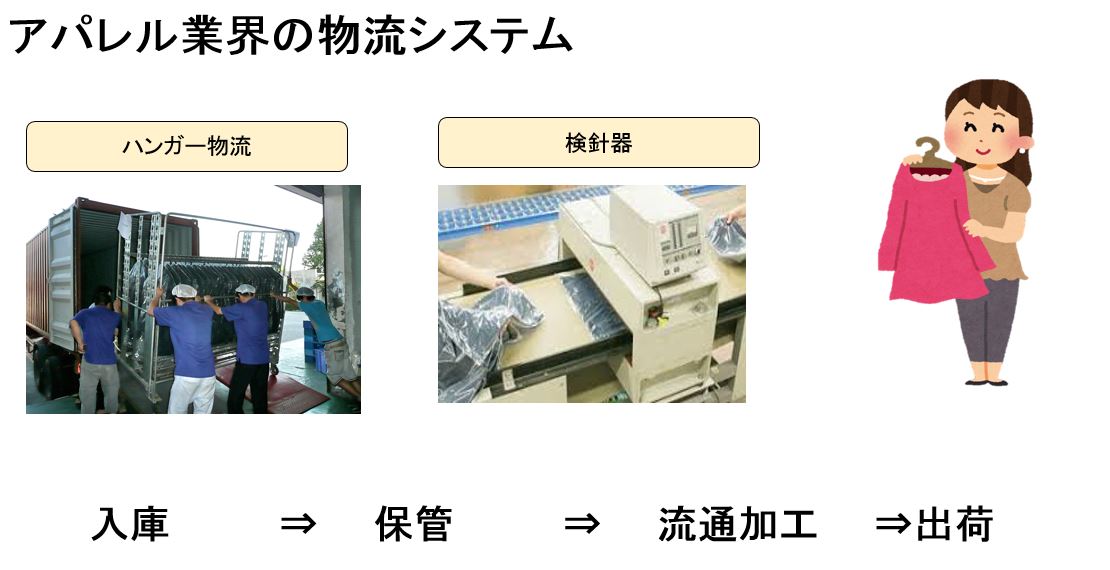

アパレル業界の物流システム

日本で販売されるアパレル商品(英語:apparel 既製服)の90%以上は海外から輸入されています。

たとえば中国などで生産されたアパレル商品を現地倉庫に保管し、出荷依頼を受けて、現地の検品センターなどを経て、さらに日本国内の物流センターなどを経由し、小売店舗などに納入されるのです。

海外の物流拠点から直接、日本国内の小売店舗に納入されることもあります。ちなみにアパレル特有の物流システムとして、ハンガーに吊るしたまま衣類を運ぶハンガー物流システムがあります。

また縫製工場で使った仮縫いの針が残っていないかどうかをチェックする検針もアパレル物流に特有の作業です。目視では発見が困難なので専用の検針機を使います。通常、複数回、機械に対象物品を通すことになります。

また取り扱う商品の種類と数がたいへん多く、流行の影響をきわめて強く受けやすいというのが大きな特徴です。そのため、定番系商品と流行系商品のそれぞれの物流を体系的に構築する必要があります。

また商品にトレンド性が高く天候にも左右されやすいことを考慮すると、消費者の嗜好で多品種・少量・短サイクルの生産と供給も不可欠です。

リードタイムもそれにあわせて短く設定する必要があります。ちなみに中国から日本へのリードタイムは航空便ならば2~4日程度、船便ならば1週間前後ということになります。

一般に百貨店などにアパレル商品が納入される場合には金曜日の朝がピークになります。これは土日を中心とした週末が百貨店などではアパレル商品の売上が多くなる「かき入れどき」となるため、その前に商品を売り場にそろえておく必要があるからです。ただしさまざまなブランドの商品の納入時間などが金曜日の朝に集中してしまうと、スムーズな納入が行われません。そのため、複数の業者が一括納入するシステムが構築されています。

アパレル業界物流システム

スーパーマーケットの物流システム

スーパーマーケットヘの納入は加工品や菓子などのドライ食品センター、デイリーで消費される日配食品を扱うチルド食品センター、青果、鮮魚、精肉を扱う生鮮食品センターなどからそれぞれ行われます。

スーパーの規模により、それぞれを荷合わせして納入されることもあります。それぞれが自社センターから納入さることもありますが、チルド食品などは食品卸売業のセンターからの納入となることも少なくありません。

スーパーが商品の発注を行う場合には、本部で一括発注するやり方と店舗別に発注するやり方とがあります。発注データはメーカー、卸売業、あるいは自社の物流センターなどに送信されます。それを受けて物流センターなどに保管されている在庫商品が店舗向けに出荷ざれます。

同時に物流センターなどは出荷データをスーパー本部などに送信します。他方、店頭では入荷商品について検品と品出しが行われます。

ただし、近年は可能な限り検品は物流センターで済ませ、店頭についてはノー検品というスキームが主流になりつつあります。

なお、スーパーの物流センターの運営費と配送費はセンターフィー(物流センター使用料)というかたちで購入総額から差し引かれて仕入先が負担することになっています。

ちなみにスーパーなどの商品が並んでいる陳列棚を「棚」、そこに商品を並べるレイアウトを「棚割り」といいます。通常、商品の入れ替わりの多い時期に棚割りが行われます。

あまり売れない商品はカット商品と呼ばれ、棚から外されます。反対に新トレントは棚割りを改める際の大きな目玉となります。

どの商品をどの棚に置けばよいのかをシミュレーションをして検討するということもよく行われます。 ちなみにスーパー各社は熾烈な価格競争で少しでも優位を保つために、物流コストのさらなる削減に余念がありません。

スーパーマーケットの物流システム

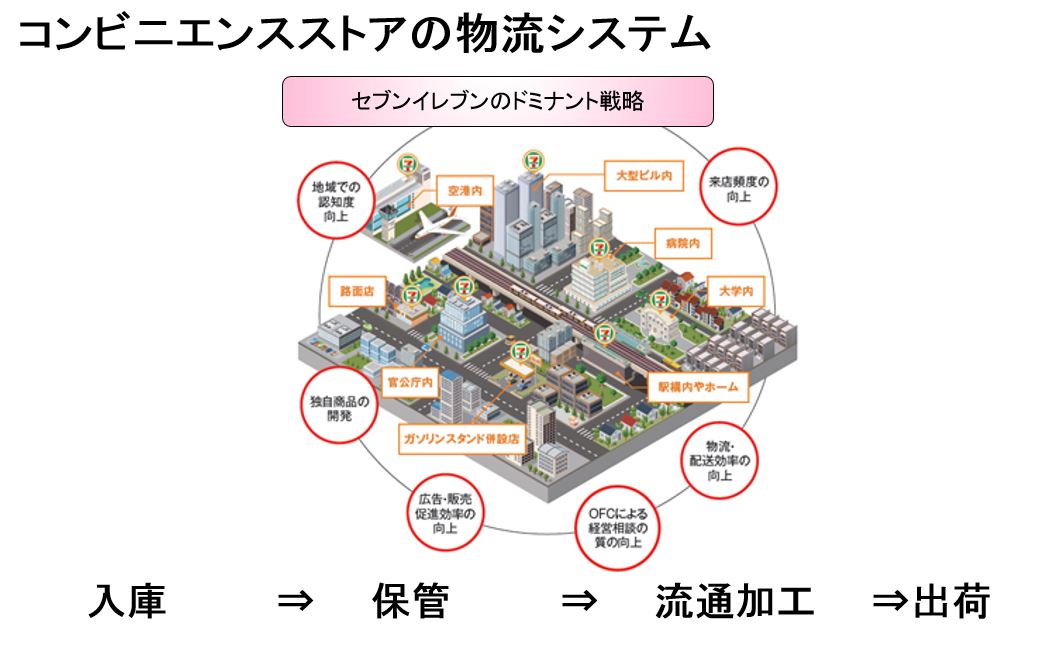

コンビニエンスストアの物流システム

コンビニエンスストアの物流システムはその出店戦略、 店舗展開と密接な関係があります。大手コンビニエンスストアの多くはドミナント戦略(Dominant Policy)をもとに出店戦略、店舗展開を行っています。

ドミナント戦略とは高密度集中出店方式のことです。各チェーン店を一定区域内に集中して出店させるのです。

通常、商品は物流センターなどから店頭に届けられます。店舗と店舗の間隔が近ければ近いほど配送コストを削減することが可能となるという考えからです。

しかもジャストインタイムで商品を決められた時間に補充する際にも店舗が隣接していれば、配送を正確に行うことができます。

大手コンビニの多くではPOS(販売時点情報管理)システムなどが高度に構築され、店頭情報が本部で統括管理されています。コンビニで売られる弁当や惣菜の流通経路は、毎日の多頻度小口輸送が大前提になります。

また卸売業を通さず、メーカーから直接、仕入れて流通経路も可能な限りの短縮化、圧縮化を図っています。

惣菜メーカーや牛乳メーカー、加工食品メーカーなどのそれぞれの商品は毎日、共同配送センターに集められます。コンビニエンスストアの物流センターでは配送先の店舗にあわせて商品が振り分けられます。

もちろん複数の温度帯管理にも対応しています。食品の温度と品質の管理はコンビニの物流の大きな特徴の1つとなっています。

たとえば、惣菜などの保温温度と冷凍食品やアイスクリームなどの保温温度は異なります。弁当も温度管理が必要ですが凍らせたり、極度に冷やして輸送したりするわけにはいきません。

さらにいえばドミナント戦略を活用してお昼時の弁当の配送などはジャストインタイム納入を実現させています。

コンビニエンスストアの物流システム

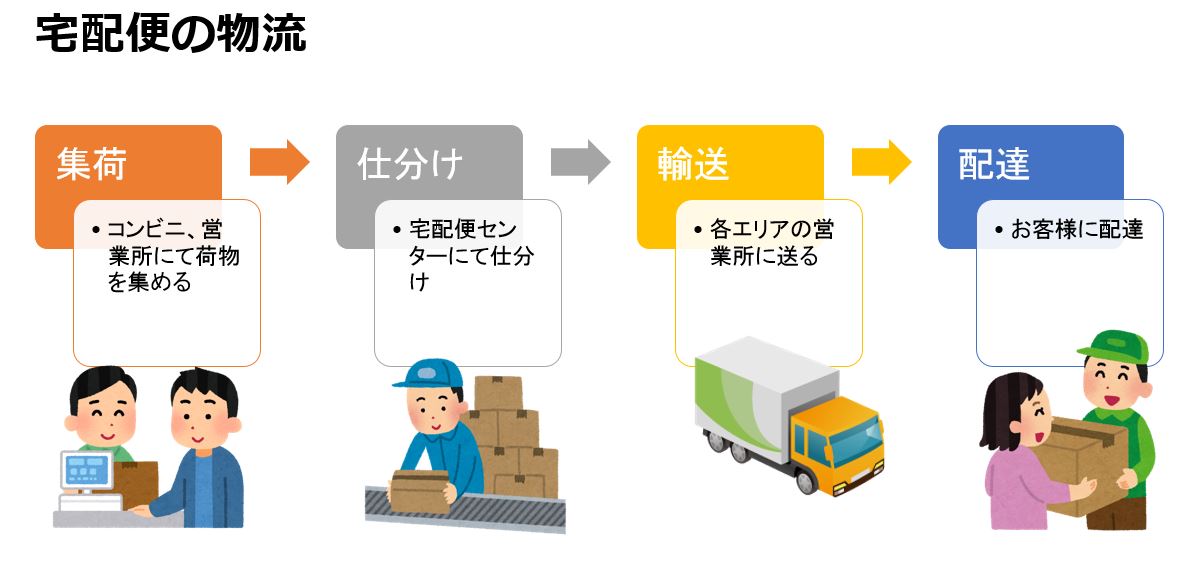

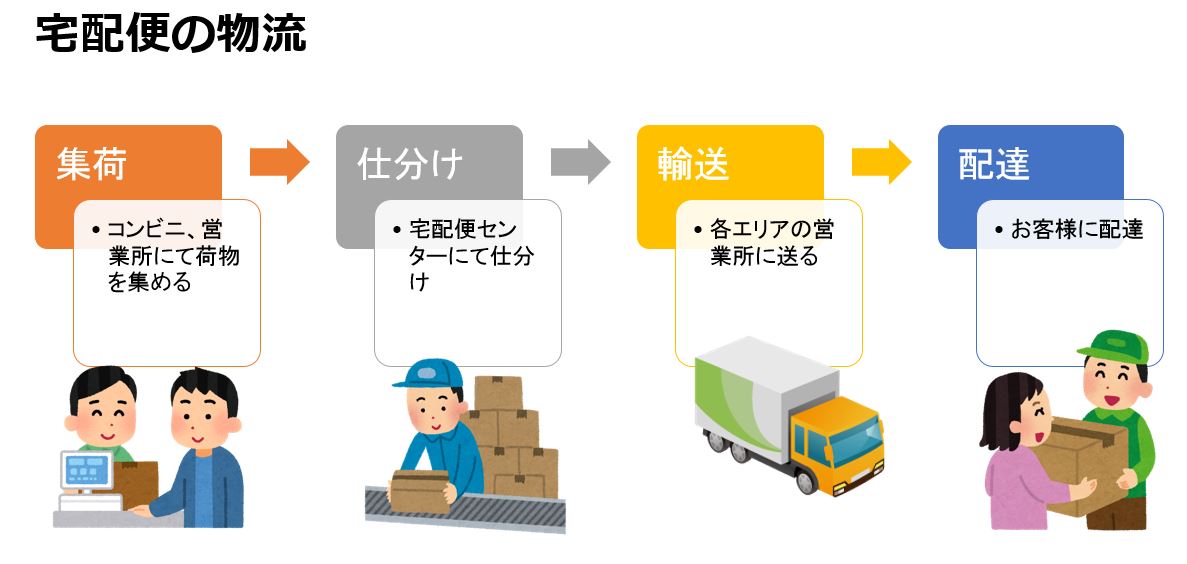

宅配便の物流

家庭から宅配便を送る場合は近所のコンビニエンスストア、あるいは最寄りの営業所に荷物を持ち込み伝票に記入し、配送手続きを行います。

宅配便の荷物はコンビニ、宅配便営業所などでの集荷後、エリアを統括する大型の宅配便センター(ベース)に持ち込まれます。ここで行先別に仕分けされ、送り先エリアの宅配便センターに運ばれます。さらに送り先エリアの宅配便センターで届け先ごとに仕分けされ、営業所を介して、あるいは直接、配送されます。

このように宅配便の流れを見てみると、仕分け作業が宅配便を円滑かつ迅速に行ううえで重要な役割を担っていることがわかります。

通常、仕分け作業は一次仕分け、二次仕分けといった複数回の仕分けが行われます。まずは拠点(ベース)別に仕分けを行い、各拠点で最終仕分けが行われるといった具合になります。

手作業の場合は、仕入れ情報が記入されたリストやバーコードをハンディターミナルで読み取るといったかたちで行います。ただし莫大な量を処理しなければならない場合には自動仕分け機が使われます。

集荷された物品をコンベヤで搬送し、コンベヤ上でバーコードなどから仕分け先情報を読み取るようにします。

現在、宅配便を届けるにあたって大きな問題となっていることに都市部の配送先の日中の「不在」があります。共働き、1人暮らしが多い現況では宅配便を一度の配送で届けるのが難しいケースも少なくありません。そのため、宅配便各社は不在の際の再配送をいかに効率的に行うかということに頭を悩ませています。

そのための切り札としてマンションなどに「宅配便ボックス」を設置し、不在でも配送が可能なシステムの構築が研究、提案されています。

また、ネット通販市場の拡大傾向が続くため、宅配便を届ける宅配便ドライバーをしっかり確保することも大きな課題となってきています。

宅配の物流

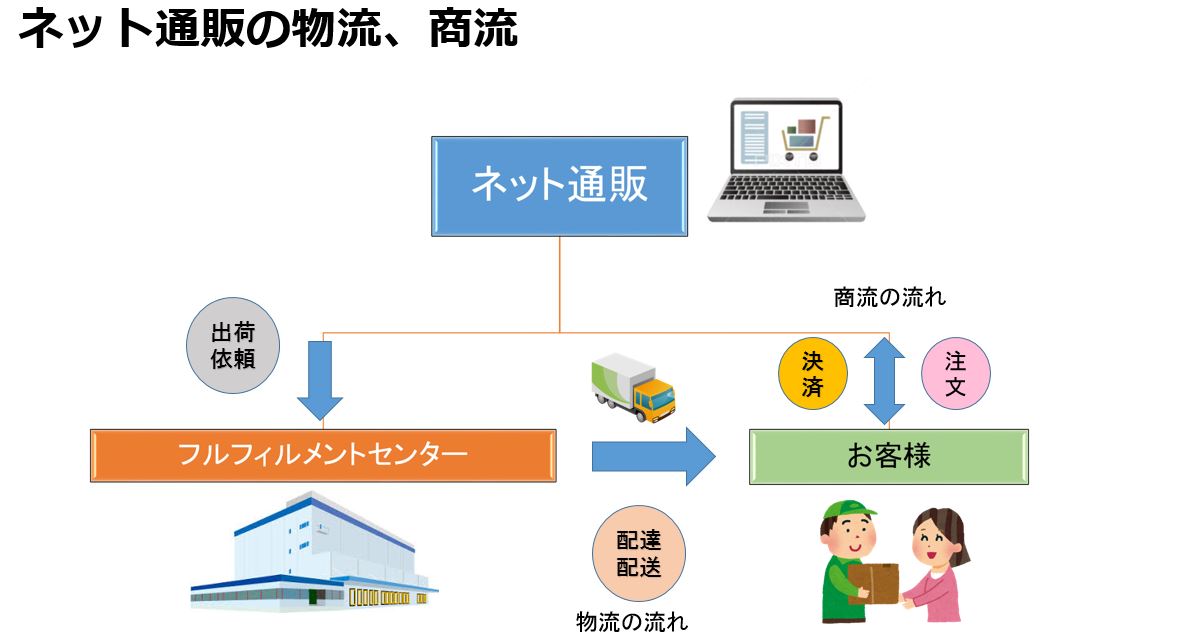

ネット通販の物流センター フルフィルメントセンター

ネット通販市場は拡大の一途を続けています。そしてネット通販の物流対応の巨大物流センターが相次いで建設されています。ネット通販対応の物流センターはフルフィルメントセンター(英語:fulfillment 意味: 遂行、実践、実現)と呼ばれています。

ネット通販の場合、「商圏ごとの棲み分け」というケースが比較的少なくなります。

たとえば、実店舗の書店ならば、「A地区ならば、B書店だが、C地区に住めばD書店に行く」といった生活基盤と密接に結びついた商圏ができあがっでいます。

したがって、似たような店舗はエリアごとに必要になるわけです。フランチャイズなどが発達したのも、こうしたロジックがもとになっているともいえましょう。

しかしながらバーチャル店舗の場合は、このスキームが崩れることになります。1サイトの商圏がとてつもなく広いため、類似の店舗の多くは不要になるわけです。ネット書店でいえば、アマソンードットーコムのような巨人が出現すれば、多くのネット書店はその存在価値を問われることになってしまうのです。

そしてネット書店に限らず、さまざまな業界の商品を売る場合、規模を拡大することで商圏全域を制覇するか、それとも専門性を高めることで、スケールメリットだけでは太刀打ちできない独自の商圏をネット上に構築するかという選択を迫られることになります。

逆にいえば 中途半端な規模や専門性ではネット販売競争で勝ち残ることは難しいのです。 そして、商圏が広がれば、物流センターの規模も必然的に大きくなります。従来型の物流センターとはカバーする商圏の大きさが違うのです。

その点をふまえて考えると単に大型センターを増設するだけではなく、消費地に隣接させたかたちで中小規模のセンターを活用する工夫も必要になります。

同時にネット通販は各消費者の家庭にダイレクトでジャストインタイムで配送しなければならない、究極の多頻度小口物流が構築されているのです。

ネット通販の物流、商流

最新の物流サービス

ITネット通販市場の拡大により急増する荷物及び人手不足で、物流業界が物流コスト削減、効率化の為に導入している下記の最近のサービスそして近未来での物流サービスについての解説です。

物流コスト算定活用マニュアル

定時定ルート配送

一括納入(納品)と分割納入(納品)

QR・ECRシステム

物流ABC 活動基準原価計算

自動運転による輸送の無人化(ドローン、デリバリーロボット)

シェアリング・エコノミー型サービス

AI・機械学習による物流の自動化と最適化

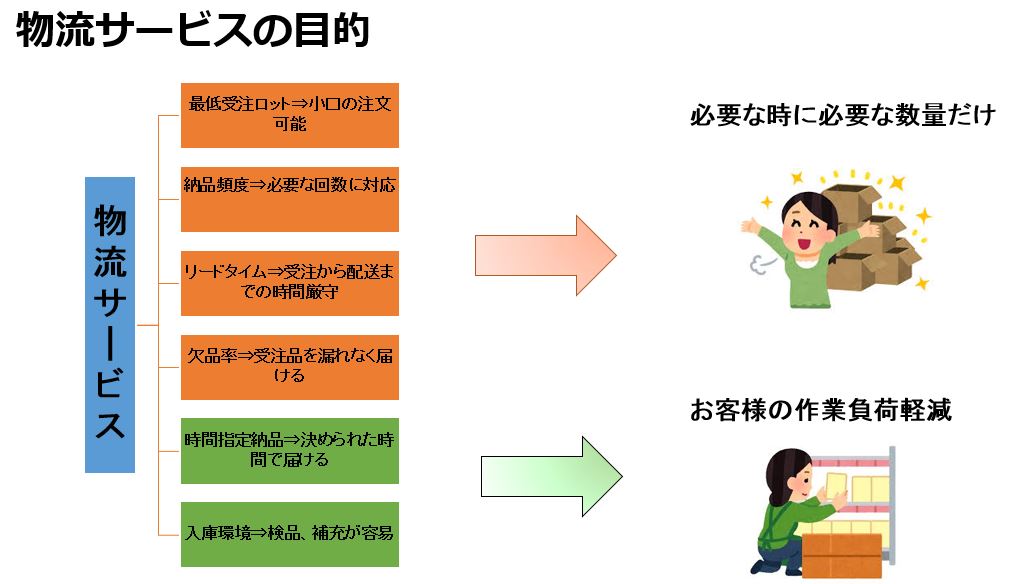

物流サービスの目的

初めに物流サービスの目的の再確認です。

物流サービスには、ふたつの目的があります、ひとつは、顧客との契約条件のとおりに商品を届けるということです。サービスの内容としては、最低受注ロット、納品頻度、リードタイムが最も重要な要素となります。

顧客は当然のことながら、自社に有利な契約を結ぼうとします。在庫を減らし、資金を眠らせないためには「受注締切り時間はなるべく遅く、最低受注単位は少なく、納品頻度は多く、リードタイムは短く」という契約内容が有効です。

しかし、在庫を減らすといっても、欠品が出ては困ります。必要なときに、必要なモノがある、つまりアベイラビリティ(利用可能性)の確保が物流サービスの第一の目的なのです。

物流サービスのもうひとつの目的は、顧客の作業の効率化です。

例えば、時間指定納品です。決められた時間に商品を納品することにしすれば顧客は、その時間に合わせて入荷の準備ができます、納品の精度が保障されば、入荷時のノー検品も可能になり、その分、時間が短縮できます。

また、売り場別に商品をまとめるなど、入荷後の庫内作業を考慮して梱包しておくといったサービスも時間短縮につながります、 顧客にメリットを与える物流サービスが提供できるということは、新しい顧客の獲得にもつながります。

物流サービスの目的

物流コスト把握

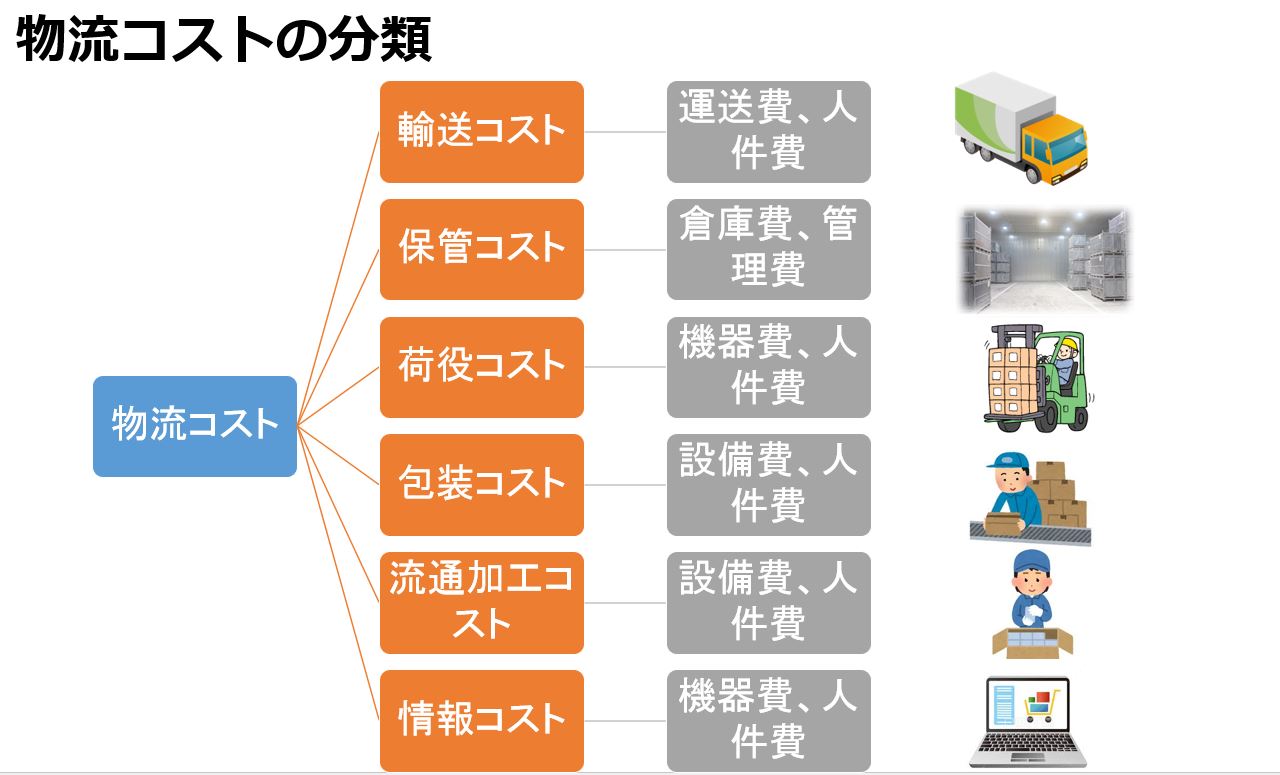

物流コストとは、輸送、保管、荷役、包装、流通加工、情報の6つの活動から構成されているシステムの総コストを指します。

機能別では、輸送コスト、保管コスト、荷役コスト、包装コスト、流通加エコスト、情報コストがあります。

形態別では、自家物流コスト、支払物流コストに分けて考えます。 また分野別に、調達物流コスト、社内物流コスト、販売物流コスト、回収物流コスト、廃棄物流コストと分ける考え方もあります。

物流の総コストを把握する場合には、それぞれのコストをバラバラにみるのではなく、システム全体でどのくらいのコストがかかっているのかを捉えておく必要があります。

また、物流費のコストダウンを図るには、物流だけでなく、生産や販売も含めた全社的な視点、つまり ロジスティクス的な姿勢でとり組むことが大切です。

支払物流コストは、外注費として支払った費用を単純に計算すれば出すことができます。

これに比べ、自社内の物流コストは、人件費のほかに、減価償却費、保険料、水道光熱費などの配賦(割り当て)の問題がからんできて、把握しづらい面が多々あります。

物流コストは、よく氷山に例えられます。これは、支払物流コストは氷山の水面上に出ている部分のように捉えやすいのに対して、自家物流コストは水面下にある氷山の部分の

ように、その大きさがなかなか把握しにくいということです。これを物流費氷山説といいます。

物流コストの分類

物流コスト算定活用マニュアルで自社物流を把握

行政側でも物流コストの算定方法(コストの出し方)についていろいろ検討してきました。バブル景気で物流近代化の必要性が再認識されてきた1992年には、通産省から『物流コスト算定活用マニュアル』が発表されました。

このマニュアルは、実態把握のための物流コスト算定マニュアル、原価管理のための物流コスト算定マニュアル、意思決定(新たな予算編成などの決定)のための物流コスト算定マニュアルに分かれています。

物流コスト算定活用マニュアル

通産省のマニュアルに次いで、1993年には、中小企業庁から中小企業向けに『わかりやすい物流コスト算定マニュアル』が発表されました。

このマニュアルは、ある卸売業の成功事例をもとに、一般的な卸売業でも応用、活用できるように整理されたものです。

使いやすく、利用価値も高いと評価されています。

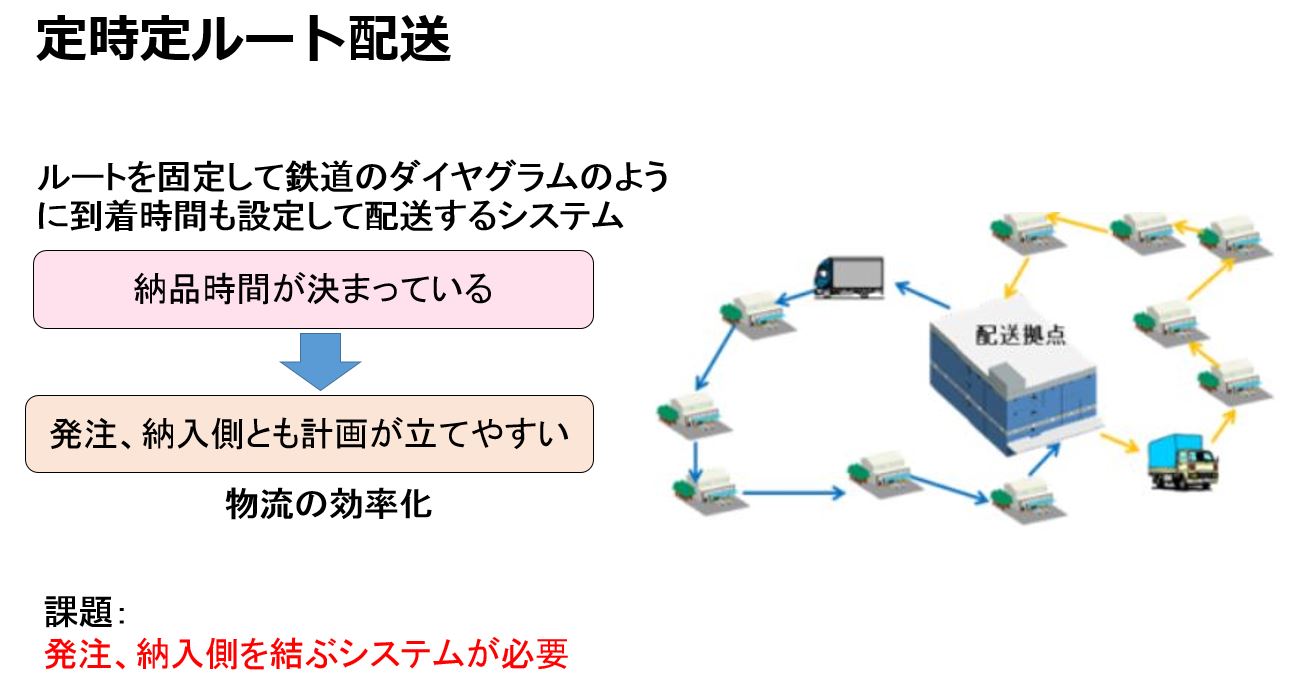

定時定ルート配送

物流システムでは、サービスの向上とコストの削減の両立をはかることが大切です。その方法のひとつにルート配送があります。

配送とは、顧客まで商品を届ける輸送のことですが、顧客の注文に対し、そのつど、個別に対応していたのではシステム化が困難です。そこで、どこから注文が来ても対応がで

きるように配送ルートをあらかじめ設定し、配送を効率的に行うシステムが考えられました。それがルー卜配送です。

ルート配送には、固定ダイヤグラムと変動ダイヤグラムがあるます。

1)固定ダイヤグラム(定時定ルート配送)

事前に配送順序を決めて配送ルートを固定しておく方法です。

2)変動ダイヤグラムシステム

配送のたびに顧客別の納入量や交通情報などを判断して、配送効率が最大になるようにルートを設定する方法です。

定時定ルート配送は、コンビニエンスストアなどでとり入れられており、ルートだけでなく、納品時間まできちんと決めて配送するシステムです。

多頻度で継続的な納品をする場合には、この定時定ルート配送を採用すれば配送する側も配送される側も計画が立てやすく、効率化をはかることができます。

開店時間前までに日配品を店頭に並べる必要があるといった場合には、この定時定ルート配送が行われます。

厳密に時間を守って納品する必要がない場合も、物流の効率化を考えれば、定時定ルート配送は理想です。 しかし、この配送方法には発注者側と納入者側を結ぶシステム化か必要です。

定時定ルート配送

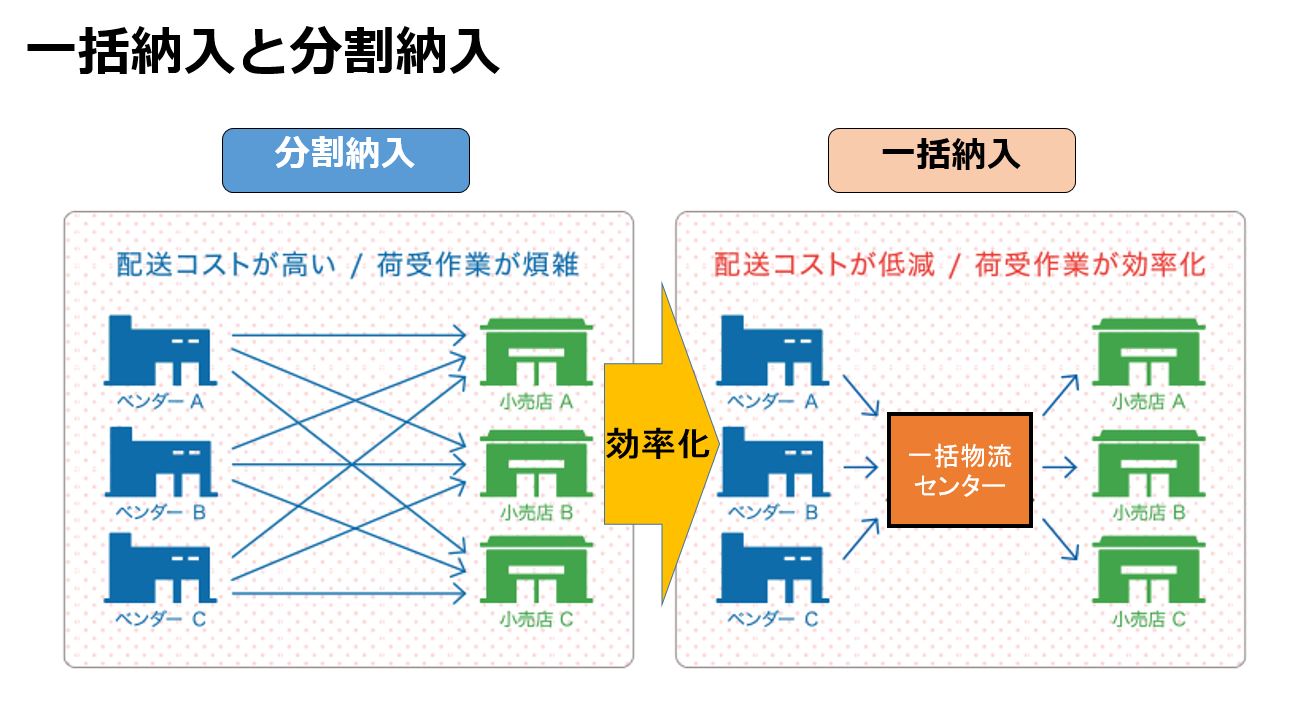

一括納入(納品)と分割納入(納品)

物流システムにおけるサービス向上と、コスト軽減を目指す姿に一括納品と呼ばれる納品方法にもみられます。

一括納品とは、複数の納品業者の商品を1台のトラックにまとめて納品するしくみで、納品代行や窓口問屋制度、コンビニエンスストアの共同配送などがこれにあたります。

百貨店などでは、複数の納入業者に商品を発注しますが、商品を受けとるときに一括して納品されれば、荷受け・検品や事務作業、それに伴う経費を大幅に軽減することができ

ます。 また、一括納品はメーカーや卸売業者など納入者側の配送作業の手間やコストも省きます。

つまり、一括納品は商品の発注者側・納入者側双方にメリットを与え、物流サービスの向上、コストの削減をもたらしています。

一括納品の中でもとくに納品代行は、運輸業者が納入者側から納品を一括して受託するため、集荷から納品までの作業をシステム化しやすく、より効率的な輸送を実現することができます、これは運輸業者にとっては、新しいサービスの提供として市場開拓のチャンスとなります。

小売業の一括納入には、仕入先から商品を入荷し、在庫として保管するDC機能(Distribution Center:在庫型センター)と仕入先から商品を入荷し、検品、仕分けして指定時間に小売店舗へ一括納入を行うTC機能(Transfer Center:通過型センター)の2つの種類があります。

DC、TCそれぞれにメリット、デメリットがありますが、業種業態、並びに納品形態によって適した方法を選択しています。

ドラッグストアなどの商品の取り扱いアイテム数が多い一括納品は、総量納品で一括納品物流センターに配送、物流センターにて店別、カテゴリー別、陳列棚毎などに仕分けた後、ロールボックスパレットなどで店舗に納入しています。

商品回転率が食品と比較して低い日用品や雑貨などは、DC型の一括納入が多く、食品スーパーは、仕入先で店舗別の仕分けをした状態で配達される事前店別ピッキング型のTC物流機能が多いです。

一括納入と分割納入

これに対して分割納入は1オーダーに対し取引先が受注した品目を納入する際、受注時に指示された数量を1度に納入せず、何回かに分けて納入することです、初回の納品で注文数量の全数が納品されず、注文数量に達するまで複数に分けて納入するので分納と言う場合もあります。

頭出し納入も分割納入のひとつですが初回に大目に製品を納入することをいいます、例えば初回は100個を必要だが残りは日々30個だけで納品する場合です。

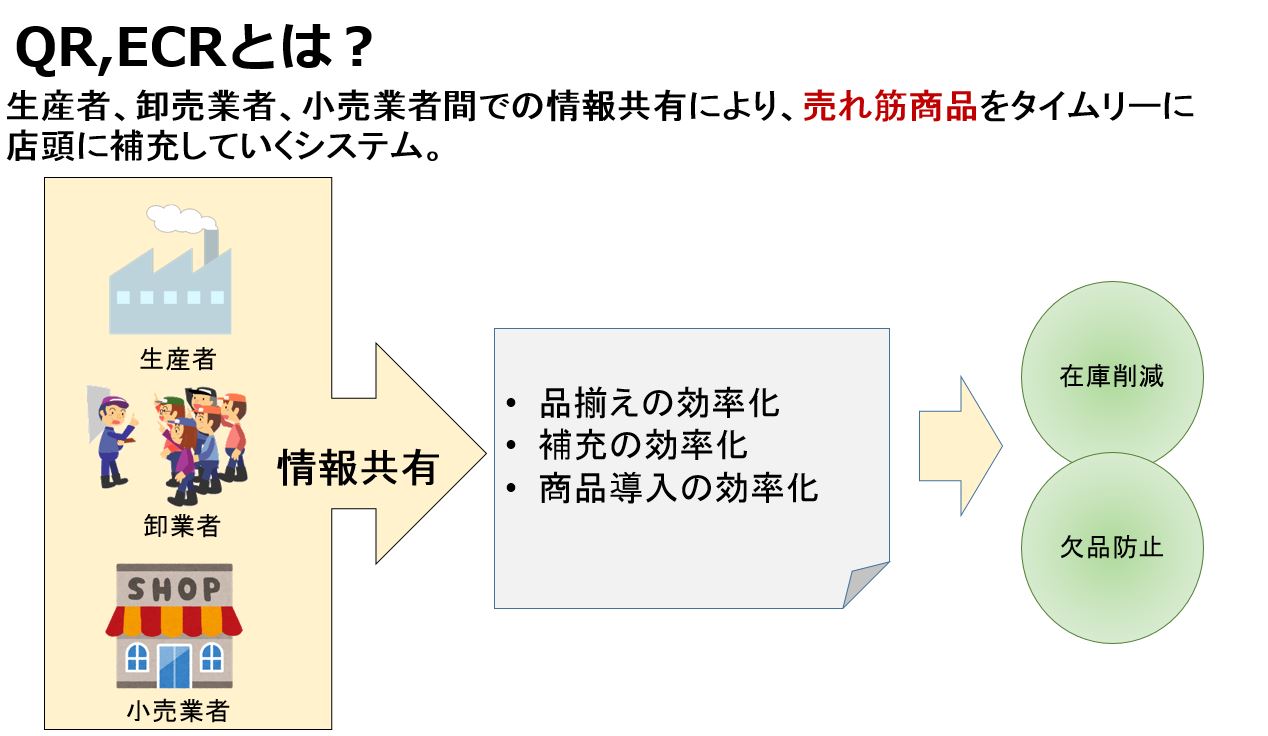

QR・ECRシステム

QR(クイック・リスポンス 英語:Quick Response)は1980年代からアメリカのアパレル産業で推進されてきたもので、メーカーと卸売業、小売業が協力して、商品の回転率を高めるシステムです。

QRでは、その名前のように(1)効率的な品揃え、(2)効率的なプロモーション、(3)効率的な生産・調達、(4)取引ルールの透明化という4つのエリアで改革を追求し、消費者満足と収益力の強化を狙っています。

EGR (エフィシェント・コンシューマー・リスポンス 英語:Efficient Consumer Response)も、QRと同様、売れる商品をタイムリーに店頭に補充していくシステムです。

E CRは、日用雑貨品などの低価格化が進むディスカウント・ストアに対抗する戦略として、やはりアメリカではじまりました。

ECRの目的は、「必要な商品を、必要な時、必要な場所に、必要な量だけ供給すること」です。いつ、どこで何が必要かといった情報が生産者から販売者まで共有されれば、品切れ防止だけのために抱えていた在庫は削減できます。食品における廃棄の量も減少させることができます。

アメリカでは、ECRによる物流の効率化によって、生鮮品以外の食品の小売価格を10%引き下げることができるといわれています。

OR、ECRとも、生産から販売まで、従来、縦の系列にあった企業の連携が基礎になっています。

こうした縦系列の企業の情報交換は、在庫削減、販売の機会損失防止といった企業のメリットのほかに商品の品切れがなく、よい品質のものをロープライスで購入できるという点で消費者に満足を提供することにつながります。

QR,ECRとは?

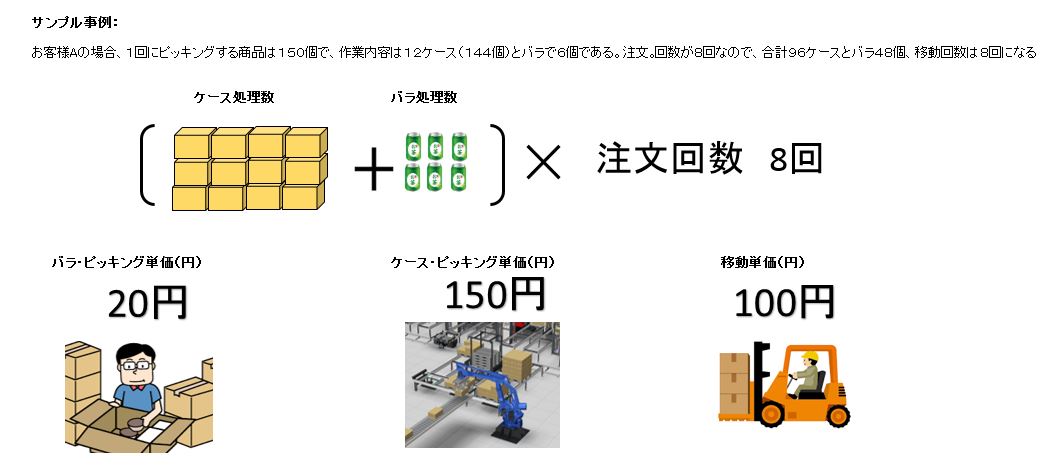

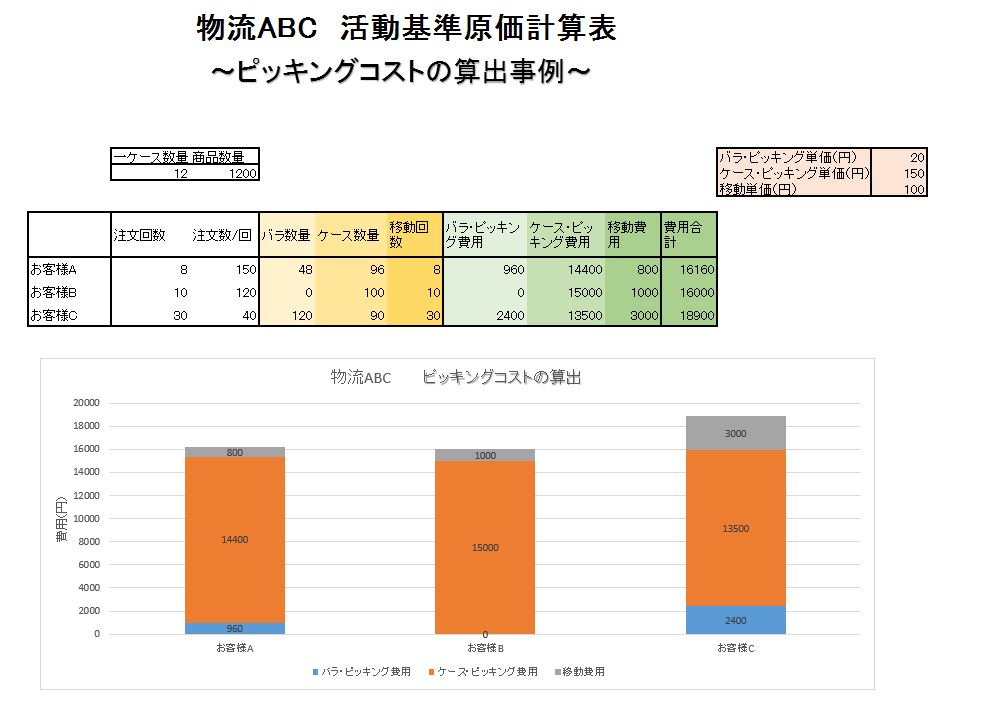

物流ABC 活動基準原価計算

物流サービスは、売上増につながつでいる限り目的を果しているわけですが、サービスとコストとのバランスについては、これまで不明確な部分が少なくありませんでした。

例えば、1ヵ月に受注した商品の数量は同じでも、まとめて受注したか、あるいは、多頻度小口の複数の注文として受注したかでは、物流のコストは大きく違ってきます。

しかし、仕入れ部門、営業部門といった部門別に原価計算をしていたのでは、こうした違いは把握できません。

実態に則して顧客別に物流コスト算出するために、最近、導入されているのがABC(Activity Based Costing : 活動基準原価計算)と呼ばれる方法です。

物流ABCでは、人件費、スペース費といった投入要素別の計算ではなく、ピッキング、検品といった活動(アクティビティ)別に原価計算をします。

物流ABCでは分解した基本要素となる活動のことを「アクティビティ」と呼んでいます。そこで、物流活動を基本要素に分解して捉えるという入り口の作業のことを、「物流ABC」では「アクティビティを設定する」と表現しています。

ピッキング1個の単価を出し、何個のピッキングをしたかでピッキングの総コストを出すといった具合に、それぞれ、アクティビティ別にかかったコストを算出していくわけです。

こうした算出方法なら、受注した商品の総量は同じだが納品回数が違うといった場合、そこにかかったコストの差がはっきりわかり、顧客別にサービスの見直しをはかる手がか

りとなります。

例えば、「ピッキング」をアクティビティとして設定してアクティビティ単価を計算してすると1個あたり7円とします、これは1個「ピックング」を行ったら、そのコストは7円の費用がかかるということです、このようなピッキング専用の「コスト算出のものさし」があれば後は何個処理したかさえわかれば、「ピッキングコスト」が簡単に計算できます。

具体的には、A社に100個、C社に200個処理した場合、それぞれのピッキングコストは

A社 100×7=700(円)

B社 200×7=1400(円)というように算出できます。

物流ABC ピッキングコストの算出事例

ピッキングを例にとって、お客様ごとに物流ABCでコストを算出する手順を説明。

バラピッキングにかかるコストをもとに1個当たりの単価を割り出します。

同様にして、1ケース当たりのピッキングの単価、ピッキング移動の単価を求めます。

お客様ごとにそのサービスをどのくらいの数でこなしたかはすでにわかっているのでその処理数にアクティビティ別の単価をかけると、アクティビティ別のコストが算出され、お客様別のピッキングコストがわかります、この方法を利用すれば、受注の数が同じ、つまり売上の数字は同じでも、サービスの内容によってコストが明らかに違うことが数字として明確につかめます。

ABC物流 サンプル

ABC物流 ピッキングコストの算出事例

YouTube動画 アマゾン物流センターのロボット搬送

「Amazon Robotics」で自律走行ロボットが棚を載せて棚だしエリア運んでくる様子。

究極の動線、作業者 運搬距離ゼロ!

スライドシェア 無料パワポ資料 ダウンロード

各業界の物流のしくみ&最新の物流サービスのパワポ資料が無料でダウンロードできます。

自己学習、講座開催時にお役に立ててください。

参考文献:

トコトンやさしい物流の本 (今日からモノ知りシリーズ)

図解 物流のしくみ (必ずわかる)

知識ゼロからわかる物流の基本

コメント