少人化と省人化の違い

川の流れのように、流れをふさいでいるる障害を一つずつ排除し、障害のない清流の「流れ生産」ができるようになったら、そのラインにとってもっとも効率的と思われる工数の配分をして、少人化を進めていくことになります。

少人化とは、生産量の変動に対し、いつでも人を増減し、同じレベルの生産性を維持していけるようなラインを構築することであり、省人化とは異なリます。

顧客の要求は変動します。生産数が減つた場合、同じ人数(定員制一工数の増減を行わない)で作業をすると、生産性は落ちます。このようなときは、人数を少なくし、作業を行うことが必要になってきます。

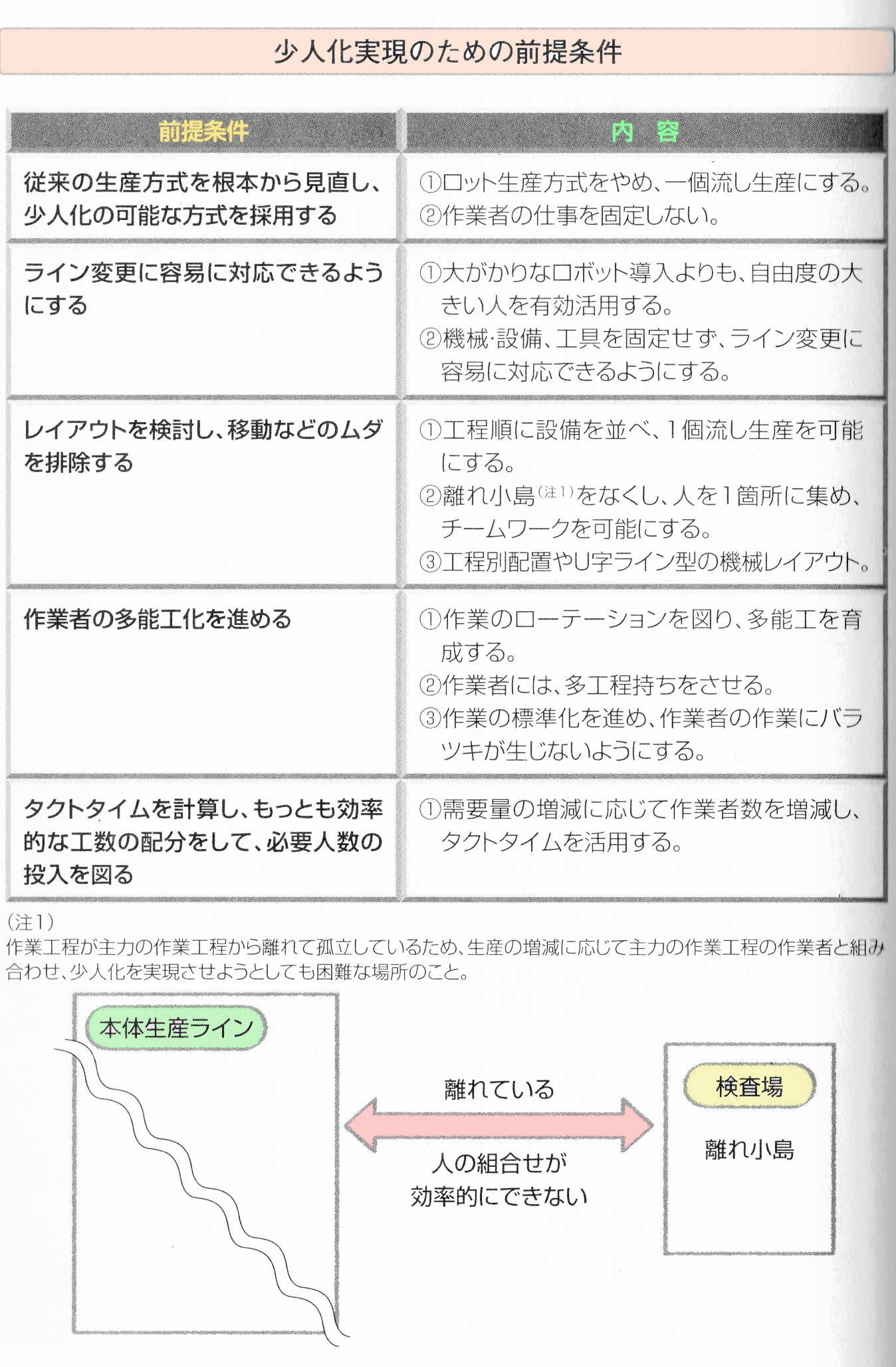

作業工程が主ラインから離れ、生産量の増減に人を弾力的に対応させることができない場合、「離れ小島」といって少人化を妨げます。

少人化は、工数を低減するしくみをいうのであって、人を減らす省人化と区別するために使われています。

省人化は、これまで5人でやっていた仕事を3人でやれるようにして、2人省くことでムダを省くことをいい、人を省くことが主眼の用語です。少人化は、生産量が減少した場合、4人でも3人でもやれるようにして、柔軟に対応していくことで、ムダを省くことで、よリ人を省いていくのです。

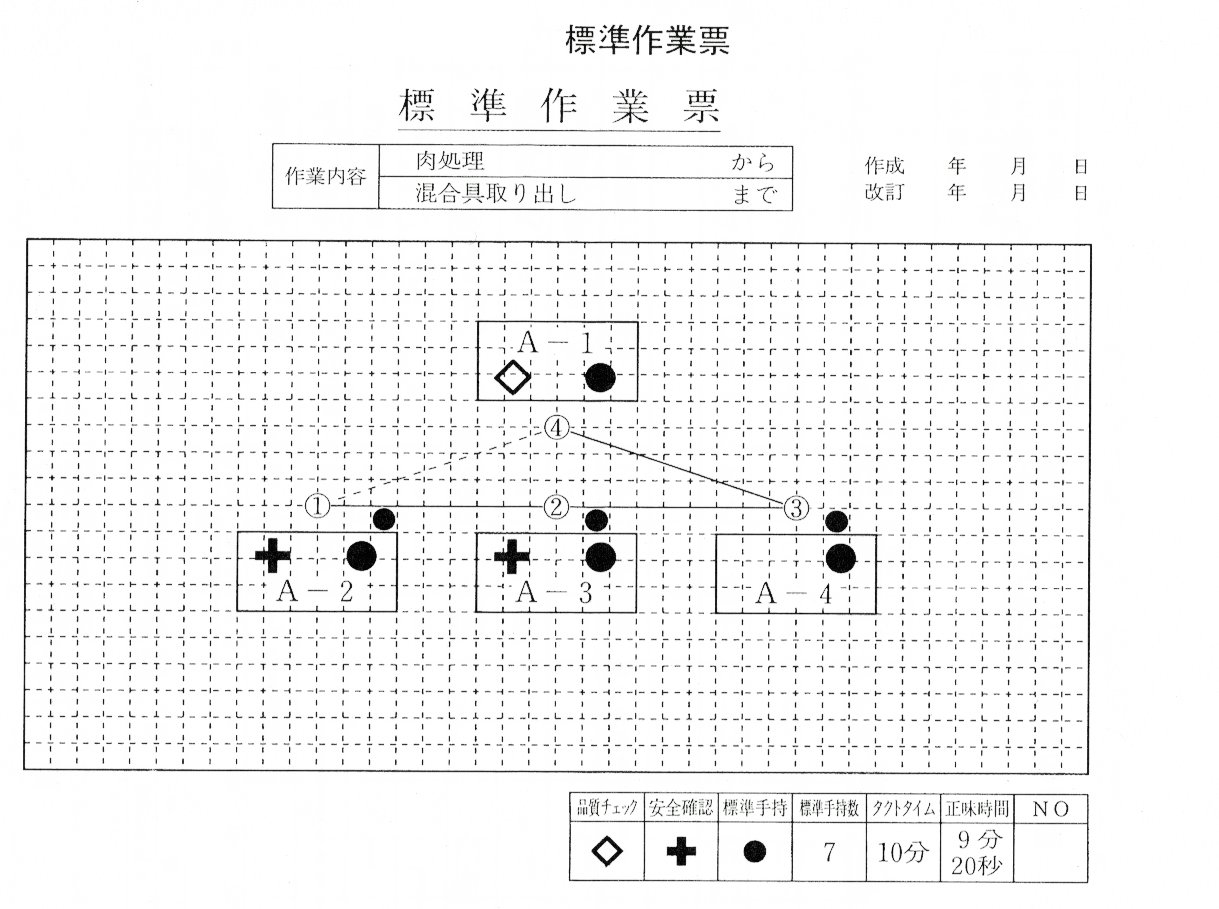

しかし、少人化を実施するには、下図のように前提条件を整備する必要があります。前提条件が崩れると、労働強化につながり疲労により安全が損なわれる危険があリます。当然、品質にも影響を及ぼし、良い品質の製品もできません。常日ごろから、前提条件をクリアする企業努力が必要になってきます。

稼働率と可動率の違い

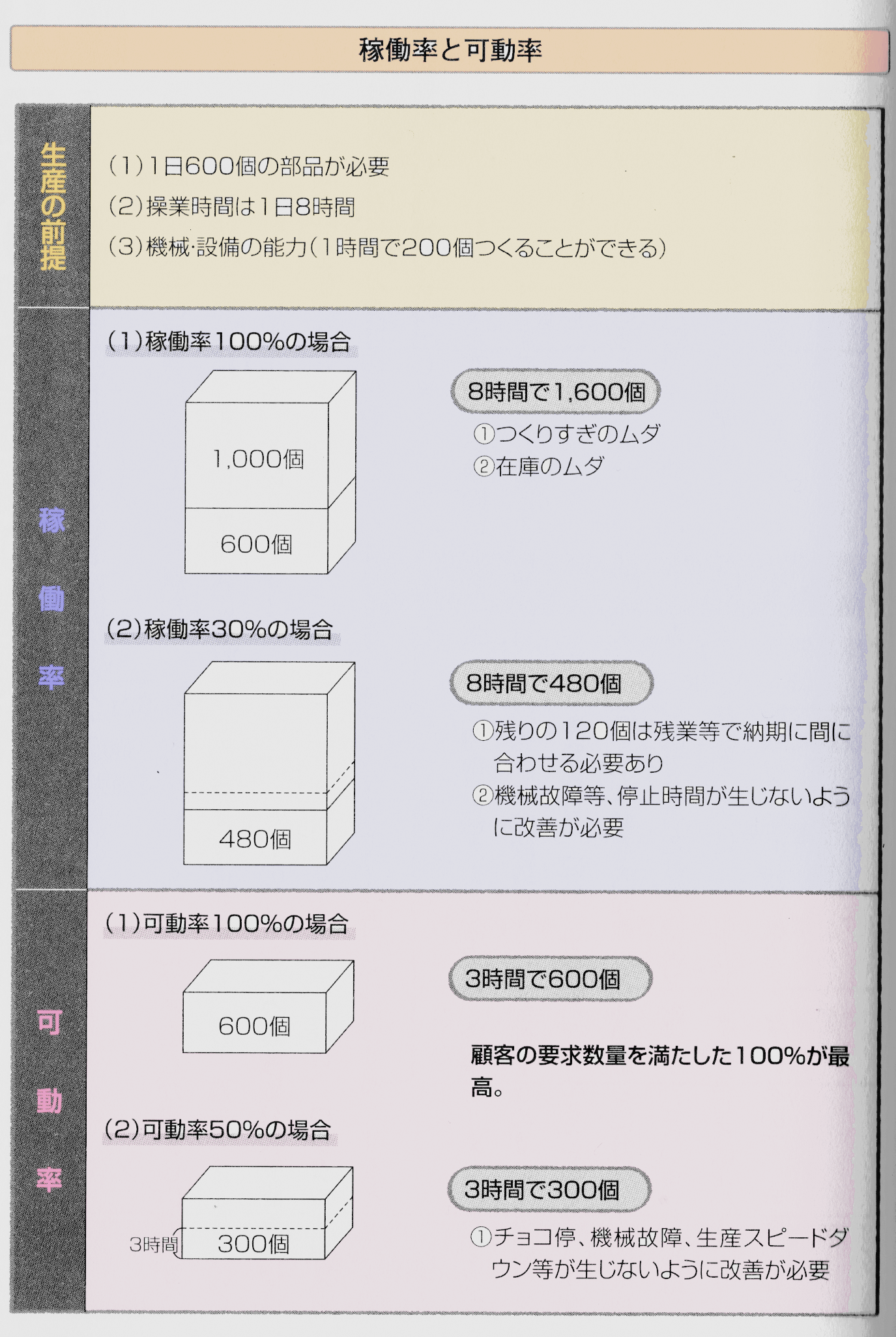

通常、「機械・設備をフルに動かしたとき、機械・設備の能力に対する、生産実績の割合」が稼働率です。

1時間に200個の部品をつくれる機械・設備が、1時間当たリ60個つくったのなら稼働率は30%です。

能力があるのに、段取りやチョコ停が多かったり、不良品をつくっていたのであれば、ムダな生産として改善していきます。

能力どおりに動くようになれば、稼働率はどんどん上がっていきます。

このように、機械・設備の能力がフルに活用でき、操業時間中フルに動けば、生産数量は向上するのですが、「つくリすぎのムダ」につながるおそれが出てきます。このようなとき、トヨタでは、機械・設備を動かしたいときに、能力どおり動き、顧客(または後工程)の要求数量をつくることができたかどうかを、可動率(べキドウリツ)と呼ばれています)という言葉で表します。

たとえば、操業時間を1日8時間とすると、1時間に200個の部品をつくれる機械・設備がフルに動いたら、1600個の部品ができることになります。

しかし、顧客の要求数量が1日600個だったら、1000個が「つくリすぎのムダ」になり、「在庫のムダ」につながります。この場合、1日3時間動けば、可動率は100%になります。

可動率は100%が上限です。逆に、3時間で300個しかできなかったら、可動率は50%で、生産中にチョコ停や異常が発生し、段取リ替えなどが生じたことを意味します。

可動率は機械・設備が動かしたいときに、能力どおり動いているかどうかを示す指標です。可動率は100%をめざし、故障履歴の整備をし、適切な保全を実施する必要があります。

段取り時間短縮の着眼点

平準化生産は、顧客の要望に沿って売れた量だけ生産していく方法です。当然、多品種少量生産になれば、生産切り替えのための段取り回数が増えます。

段取り時間中は生産がストップしていることになります。ですから、どんなに段取りをがんばってみても何の付加価値も生み出しません。

小ロット生産により段取り回数はますます増える傾向にあり、生産性を落とすことになります。しかし、1回あたりの段取り時間を短縮することは可能です。

段取り時間を短縮できると、生産のロットサイズが縮小されても容易に対応でき、所期の目的の平準化生産が可能になるのです。自働化でラインストップしても、短時問で問題箇所(金型交換等)を是正し、対応することができます。

段取りは価値を生み出さないのですから、段取り時間は限リなくゼロにすることが望ましいのです。

段取り替え技術も進んでおり、過去、2~3時間かかっていたものが、シングル段取り(時間を分単位で10分未満にすること)になり、ワンタッチ段取り(ワンタッチで段取りが完了する)するところまできています。

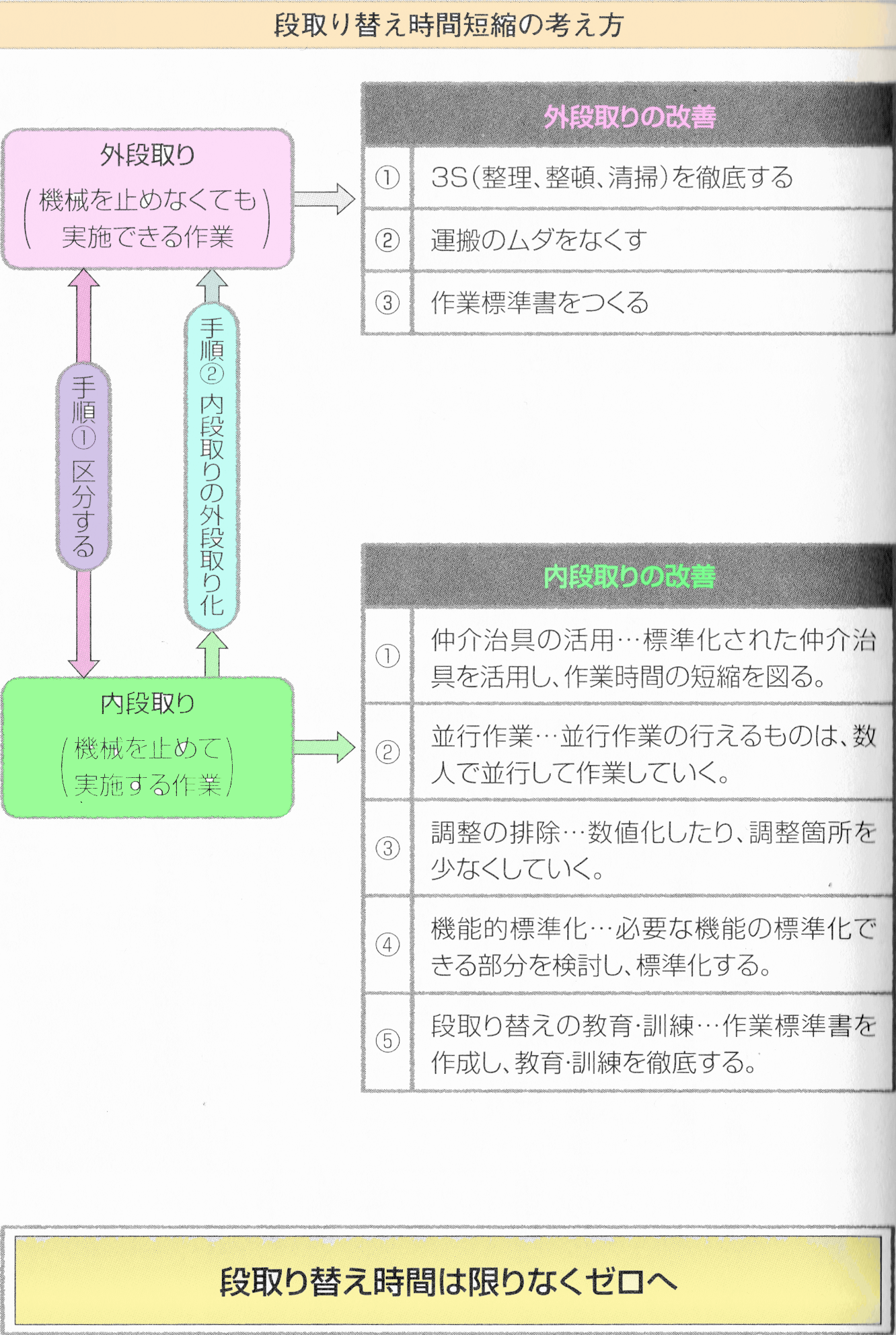

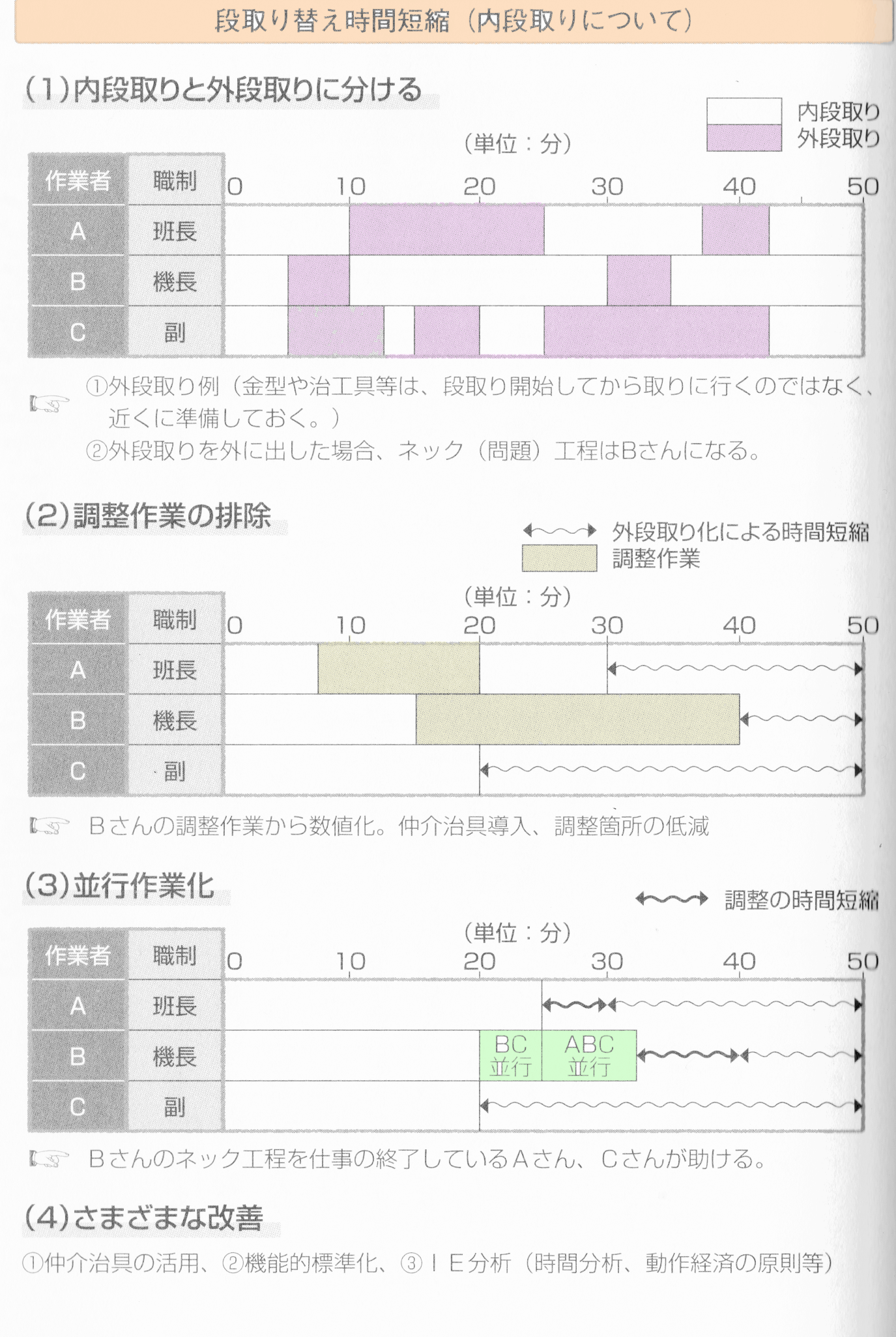

段取り替えの着眼点は、設備を止めないとできない作業(内段取り)と、設備を止めずにできる作業(外段取り)に分けて活動を進めることです。

手順は、①作業を内段取りと外段取りに分け、②内段取りはできるだけ外段取りに出してしまいます。後は、下図のように、それぞれの改善を行えばよいのです。

段取り改善の技術は進歩しているので、手順を踏めば時間短縮が可能になります。

段取り替え時間短縮の基本手順

段取り替え時間とは、「現在、生産している製品が終了して、次の製品の良品が出始めるまでの時問」をいいます。この時間は機械・設備が止まつているか、たとえ動いていても調整などで、付加価値を生み出す生産になっていないことをいいます。

段取り替え時間短縮を適切に進めるには手順に沿つて実施することです。

内段取りと外段取りに分ける

作業を、内段取り(機械・設備を止めないとできない作業)と、外段取(機械・設備を止めずにできる作業)に分けます。固定概念にとらわれず、先入観を捨てて区分します。

内段取りの外段取り化

内段取りであっても、改善して外段取り化できるものは、どんどん外に出していきます。

内段取り時間短縮手法の実施

①仲介治具の活用、②調整作業の排除、③並行作業の実施、④機能的締付具の活用(ボルトで締付ける方法からクランプなどの締付具等)、④機能的標準化、⑤IE手法の活用(動作分析など細かい分析を行うことでムダを見つける)

外段取り改善の実施

①探す時間の排除(3Sの徹底)、②使用頻度の多い工具等は近くに置く、③作業標準書の作成(金型、部品等のコード化を含む)

段取り作業の教育・訓練の徹底

実践を通し、教育・訓練と改善を繰り返すことが大切です。

参考サイト:段取りの改善

自働化を成立させる保全の重要性

トヨタ生産方式の自働化では、設備故障などが発生した場合、異常を検知した設備が、アンドン等警報装置で知らせると、現場の判断でラインをストップさせます。生産が止まったわけですから、すぐに異常箇所を是正する必要があります。

このようなときに外部に頼むと時間と費用がかかり、対応の迅速性に問題があります。トヨタは自分たちで是正できるよう、職場内で教育・訓練がなされています。そして、設備故障などが生じても、短時間でもとの状態に復帰させることのできる体質が構築されているのです。

しかし、設備に絶えず故障やチョコ停があるようでは、生産になりません。自働化が成り立つには、ラインストップの生じにくい設備が必要で、そのためにも、設備保全が重要になってくるのです。

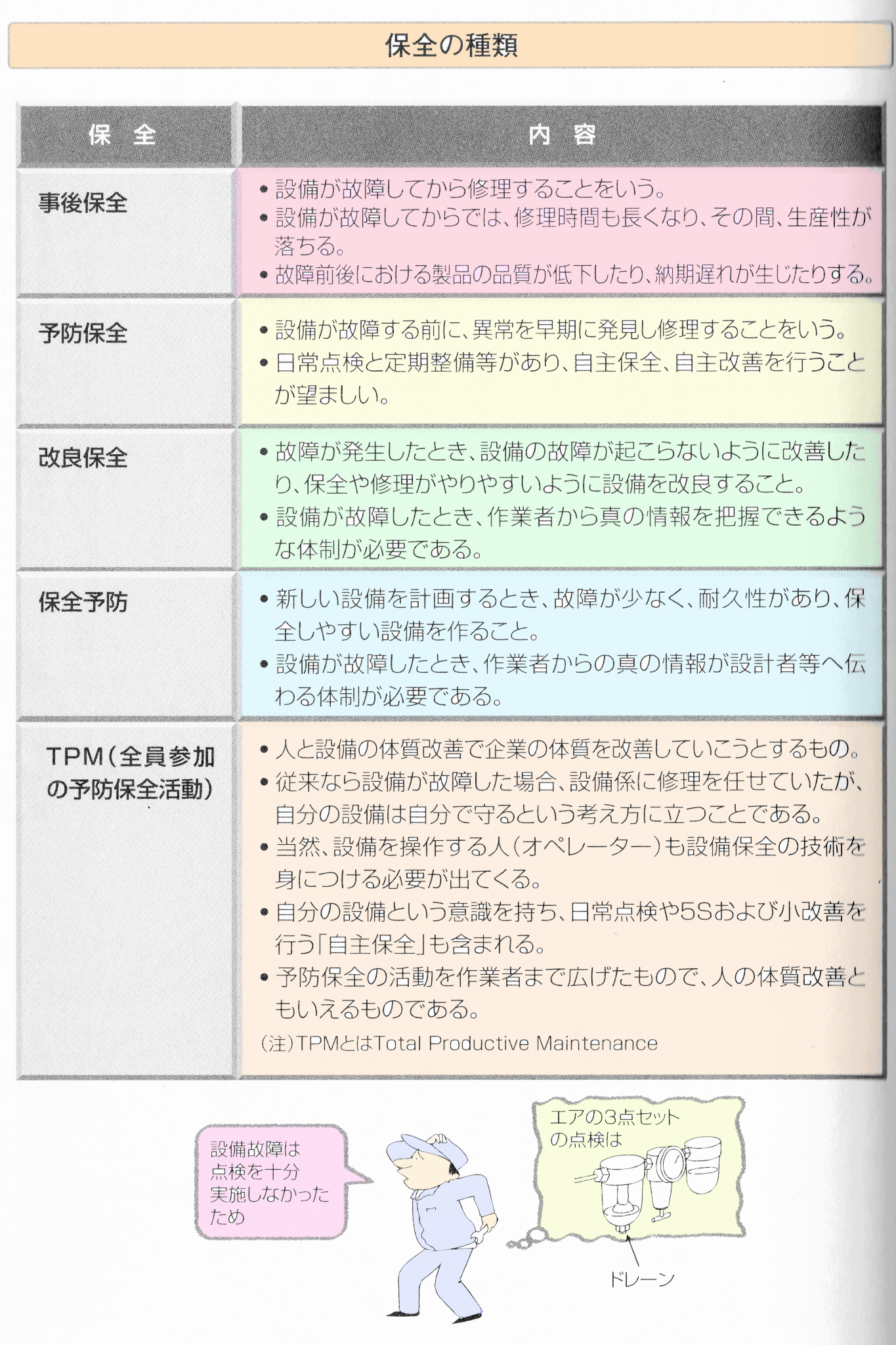

保全(メンテナンス)とは、設備の性能を維持するための活動で、点検、給油、手人れ、調整などを行うことです。保全には、自主保全、事後保全、予防保全、改良保全、保全予防などがあリます。

設備保全は一般に、設備保全担当者が行いますが、設備が故障する前には、異常音、振動などなんらかの徴候が生ずるものです。日ごろから機械・設備に接している作業者は、この徴候をとらえ、「自分の機械・設備は自分で守る」との考えのもとに、清掃や給油および日常点検など、白主保全ができるように教育・訓練をしておくことも自働化を成功させるために大切なことです。

保全の重要さは、多くの企業で認識され、TPM(全員参加の予防保全活動)まで展開されるようになってきています。

自働化による安全の考え方

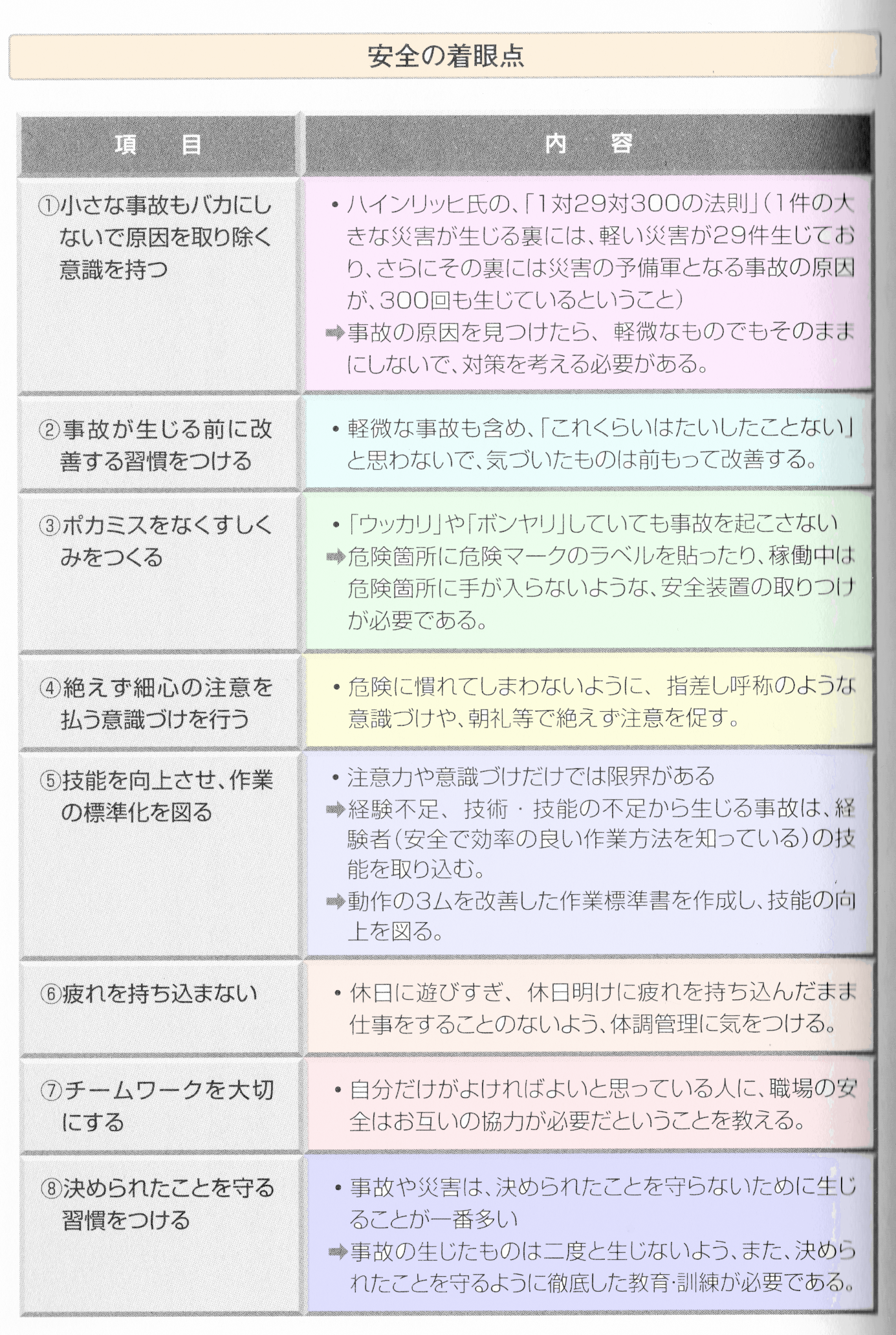

自働化の前提に「安全確保」があり、「安全はすべてのことに優先する」という基本思想があります。

安全に力を入れることは、生産性向上や品質改善の阻害要因になると思っている人がいます。しかし、これは大きな間違いで、トヨタは「人間を大切にしていけば、良い結果が出る」と考えています。安全を考慮しない生産性向上はあり得ないのです。

掃除中に機械・設備が動いていれば、掃除の道具はもちろんのこと、作業者の服の端が機械のロールに巻き込まれるおそれがあります。稼働中に布で機械まわリを拭いていたとき、布を落としてしまい、あわてて布を回収しようとして、機械に巻き込まれた人もいます。通常は気をつけているのですが、あわてると瞬間的に手が動いてしまい、事故につながるのです。

このような場合、「機械の稼働中に機械を掃除しない」「稼慟中に機械の中に手を入れてはいけない」などルールを決め、教育・訓練を徹底します。

人が災害の生じる原因を認識し、決めたことを守る習慣がつけば、災害のほとんどが避けられるものです。

「自動化」の場合、異常が発生したとき、人があわててアクションをとり、機械に巻き込まれる危険もありますが、「自働化」は自動停止装置がついているため、異常を検知すれば自動的に機械を止めます。

機械に任せているので、人の監視作業も必要でなくなり、危険も少なくなります。このように、自働化による自動停止は、問題解決のための迅速な行動に直結するのみならず、安全に大いに役立つているのです。

動画 トヨタ生産方式 自働化->止まることを自動化する!

トヨタ生産方式の自働化についてのポイントを紹介!

人や職場で培ってきた善し悪しを判断する知恵を機械によるカラクリに置き換えて、装置として組み込み、異常が発生したら自動的に停止するようにする。

*工場のカイゼンについては下記の文献に色々な活動事例等が更に詳細に記載されています。

参考文献:

・日本のモノづくり トヨタ生産方式の基本としくみ 佃 律志 (著)

・すぐに使えるトヨタ生産方式 導入・実践ノウハウ集 (工場改善シリーズ) 竹内 鉦造 (著)

・すぐに使える現場改善 実践手法&フォーマット集 杉浦 正邦 (著)