人の作業の異常の基準となる標準作業

自働化では、異常が発生したとき機械・設備を止めますが、異常の基準が必要になります。

ラインを止めるとき、機械・設備の場合は、機械に良し悪しの判断をさせる装置をビルトーインしていますので問題あリません。

人の場合は、新人は不慣れ、ベテランは慣れ過ぎで作業にバラツキがでます。この異常の基準となり作業スピードを設定したのが標準作業です。

標準作業は、次の3つの要素を基本としています。

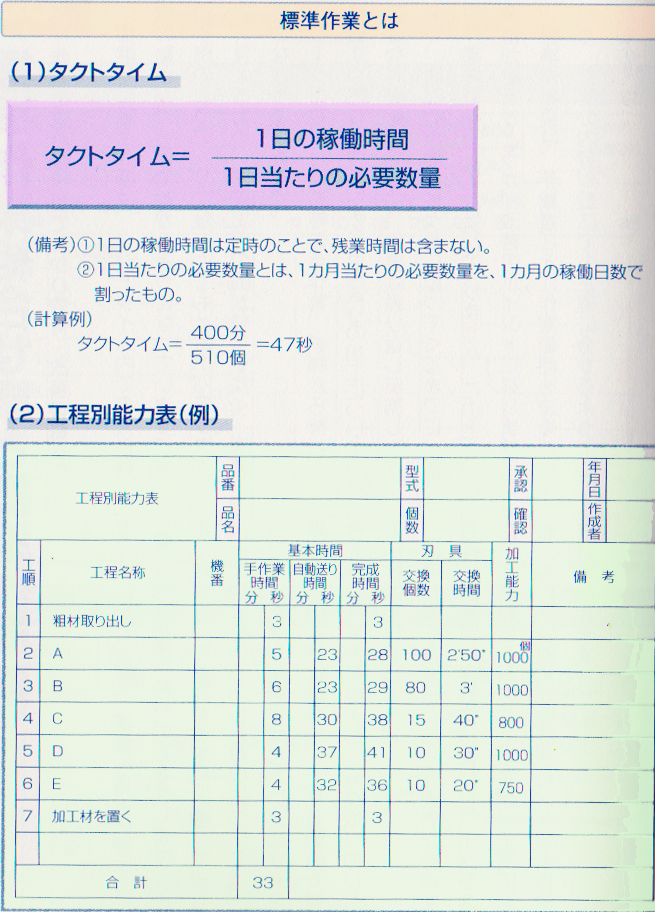

タクトタイム:

製品1個をつくるための時間で、作業スピードのことです。タクトタイムは、顧客の要求数量が基本になリます。

タクトタイム=1日の稼働時間÷1日の必要数量

作業順序:

各作業員が実施する作業の順序を細かく書いたものです。各作業には時間も記載されており、誰が作業しても同じ順序および時間で作業するようになっています。

標準手持ち:

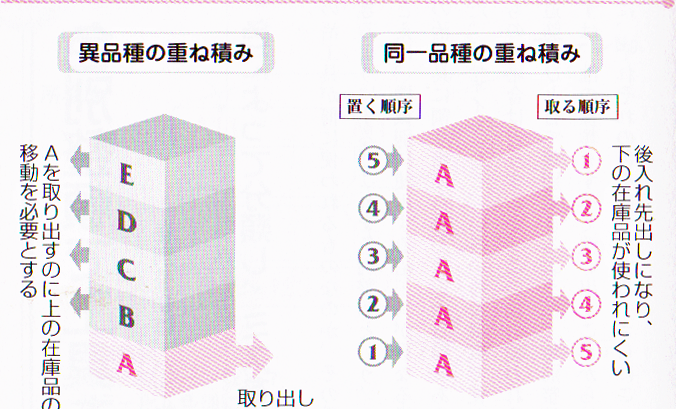

各作業での最低限必要な数量の工程内仕掛り品をいいます。機械に取リつけてあるものや、乾燥等に時間がかかるものも含まれます。

以上の3つの要素を基本にして、作業要領書(作業上の着眼点、注意点を記載。熟練者のノウハウを標準書として取リ込んだもの)等を充実させていきます。

標準作業を実行するために、「工程別能力表」「標準作業組合せ票」「標準作業票」をつくつていく必要があリます。工程別能力表は下図のように、工程ごとの加工能力を知るものです。

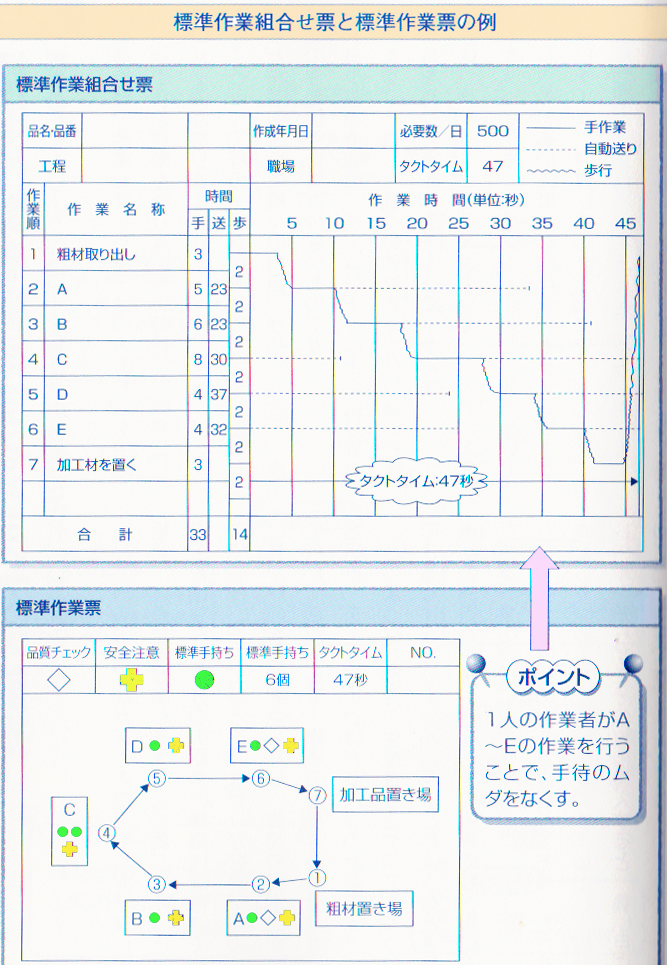

標準作業組合せ票と標準作業票

標準作業組合せ票は、タクトタイム内での人と機械の動きが、一目でわかるようになっています。左の事例のように、7エ程あっても仕事のバランスがよく見えるため、問題工程の的が絞リやすく、改善につながっていきます。

ワークを取リ付ける等の手作業、機械から機械へ移動する歩行、機械による自働送リの加工について、正確な時間を調べます。作業は繰リ返し実施しますので、次回の作業サイクルに回つてくるまでに、前の作業は終わっていなければなりません。このとき、余裕があるかどうかが改善のポイントになります。

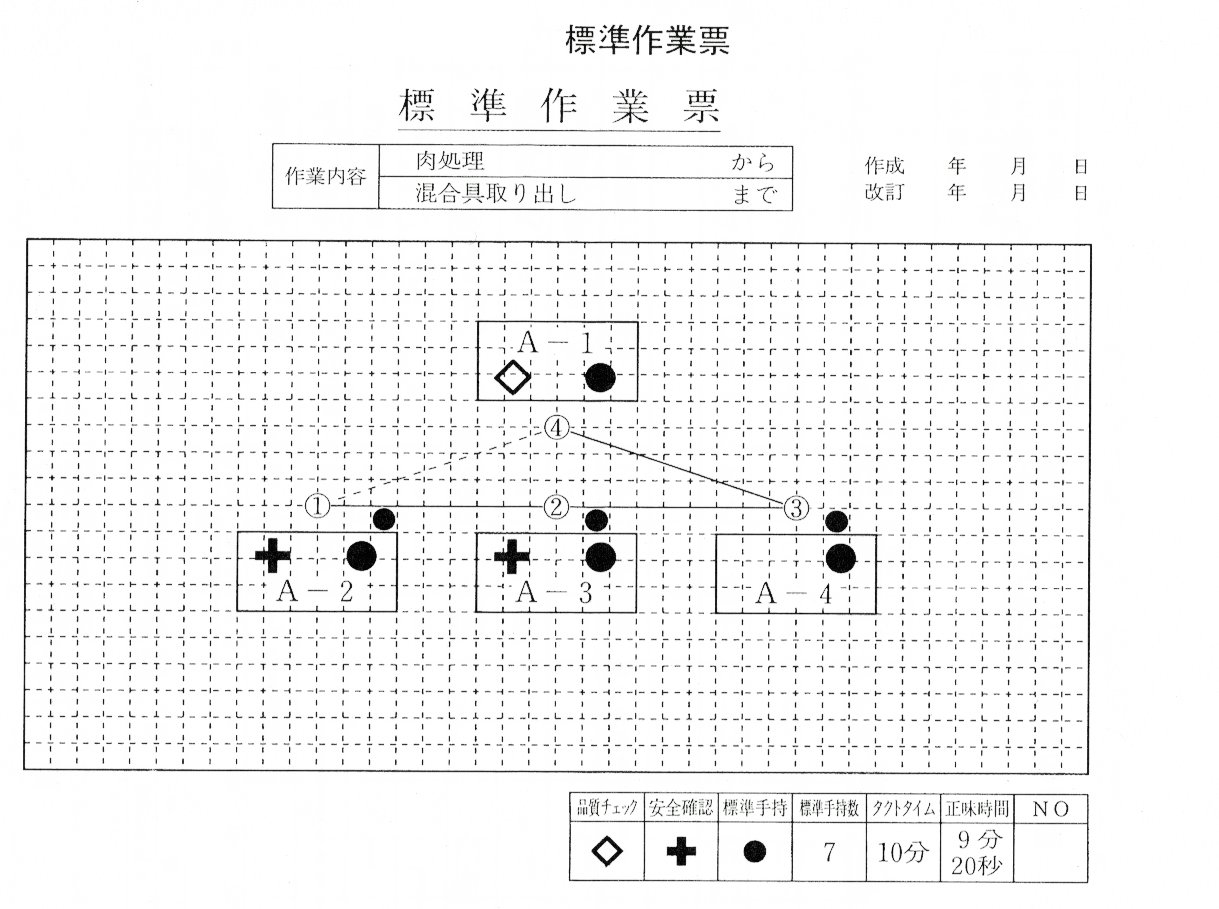

標準作業票は、作業者ごとに作業範囲を決めたもので、作業の内容が誰にでも正確に分かるようにしたものです。

繰リ返し作業で、1回のサイクルタイムがタクトタイムになります。標準手持ちに記入された記号(●)は、標準手持ちの数を表します。刃具などを扱う機械は、安全注意の記号(+)で示します。

人の動きを中心とした作業については、全工程にわたって標準作業を作成していきます。全工程の標準作業化のムリな職場は、できる範囲で標準作業組合せ票の考え方を導入し、ムダ取リのレベルを上げていけばよいでしょう。

標準作業を作成したら、作業者が納得するような教育・訓練が必要です。また、ラインをストップしたときはもちろんのことですが、正常に流れていても、各作業は絶えず改善され、各標準作業票も改定されていきます。

作業標準と標準作業の違い

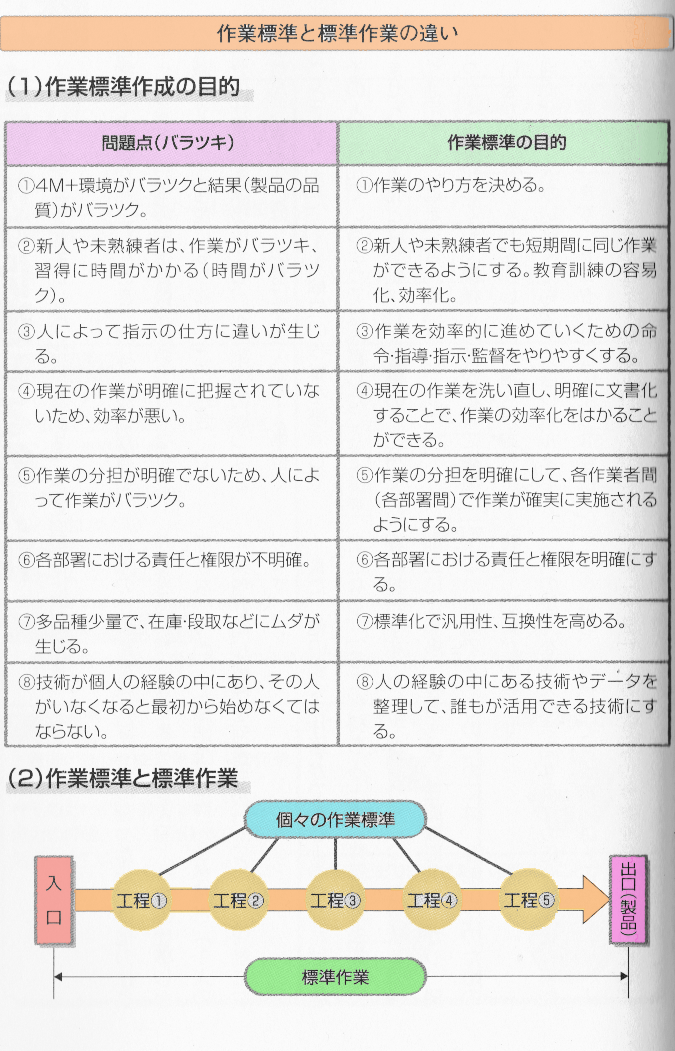

作業を標準化するのは、現状の作業に何らかの問題(バラツキ)があり、その問題を改善しようという目的があるからです。

問題とは、4M十環境にバラツキがあるということです。4Mとは、作業者(Man)

作業方法(Method))、材料・部品(Material)、機械・設備(Machine)のことです。

問題点(バラツキ)と作業標準の目的は、下図のとおりです。

標準化とは、一定の取り決めをみんなで守っていこうということです。このとき、一定の取り決めはみんながもっとも良いと思われる方法を選びます。

やってみて不具合が出てくれば、改定すればよいのです。具体的には、問題点(バラツキ)を生じさせないために、

①過去の経験や実績を整理して、仕事のやリ方(方法、責任、権限など)を決めます。

②決められたとおリに作業を実施します。ここで守られているかどうかのチェックが必要です。

③仕事のやり方に不具合があればやり方を改善します。

以上が標準化の手順で、標準化された方法を文書化したものが標準書です。

作業標準書とは、作業の仕方を決めたもので、

①管理すべき項目を選び出す

②管理に必要な条件を選び出す

③選んだ条件を安定させ

④標準書とし

て文書化したものです。企業によって、作業手順書、作業指図書、作業要領書、作業指示書、作業指導書等さまざまな呼び方があります。

作業標準と標準作業は別の意味があります。

作業標準は、各工程の各々の作業を対象とした標準です。

標準作業は、一つの製品ができあがるのに必要な時間を標準化するなど、各工程の各々の作業はもちろんのことですが、生産全体を対象としたものです。

動画 トヨタ生産方式 自働化->止まることを自動化する!

トヨタ生産方式の自働化についてのポイントを紹介!

人や職場で培ってきた善し悪しを判断する知恵を機械によるカラクリに置き換えて、装置として組み込み、異常が発生したら自動的に停止するようにする。

*工場のカイゼンについては下記の文献に色々な活動事例等が更に詳細に記載されています。

参考文献:

・日本のモノづくり トヨタ生産方式の基本としくみ 佃 律志 (著)

・すぐに使えるトヨタ生産方式 導入・実践ノウハウ集 (工場改善シリーズ) 竹内 鉦造 (著)

・すぐに使える現場改善 実践手法&フォーマット集 杉浦 正邦 (著)