中小企業の製造業向けに生産性、品質向上を目的にIoTを導入する場合の課題、メリット及び経済産業省の支援制度、補助金等について事例を上げながら解説しています。

IoT 基礎知識

IoTは現場のビッグデータによる「見える化」からスタートする。

如何に精密なロボットを導入しても現場の状況が『見えなければ』宝の持ち腐れです。

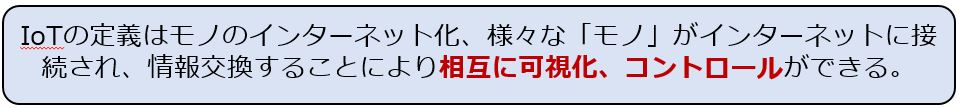

IoTとは?

IoTは「Internet of Things」順略称で、日本語では「モノのインーネット」と訳されます。ここでいう「モノ」とはネットワークにつながることが可能な私たちのまわりにある身近な物です。たとえば、今あなたが身に着けている服や時計、家電や車、もしくは家自身、さらには今あなたが読んでいる本書も、ネットワークにつながれば、IoTでいうところの「モノ」になります。

IoTとは、私たちがインターネットでお互いの情報を伝達し合って活動するのと同様に、ネットワークにつながる「モノ」同士が情報を共有して、有益な情報を生み出し、人の手を介することなく動いたりします。

ちなみに、IT (Information Technology)とIoTは、略語が似ているので同じようなものと勘違いしがちですが、別の話です。「I」も「T」も別の言葉の頭文字です、又、ICTは「Information and Communication Technology(情報通信技術)」の略で、通信技術を活用したコミュニケーションを指します。ICTは、ITに「Communication(通信、伝達)」という言葉が入っており、ITよりも通信によるコミュニケーションの重要性を強調しています。

IoT化された世界

Internet of Thingsにより商店のシャッターが「今、オープン!」、工場内の設備が「順調に稼働」、ハウスのイチゴが「温度、湿度OK」とお互いの情報をインターネットを介し離れた場所で連絡、共有化ができ活用することができます。

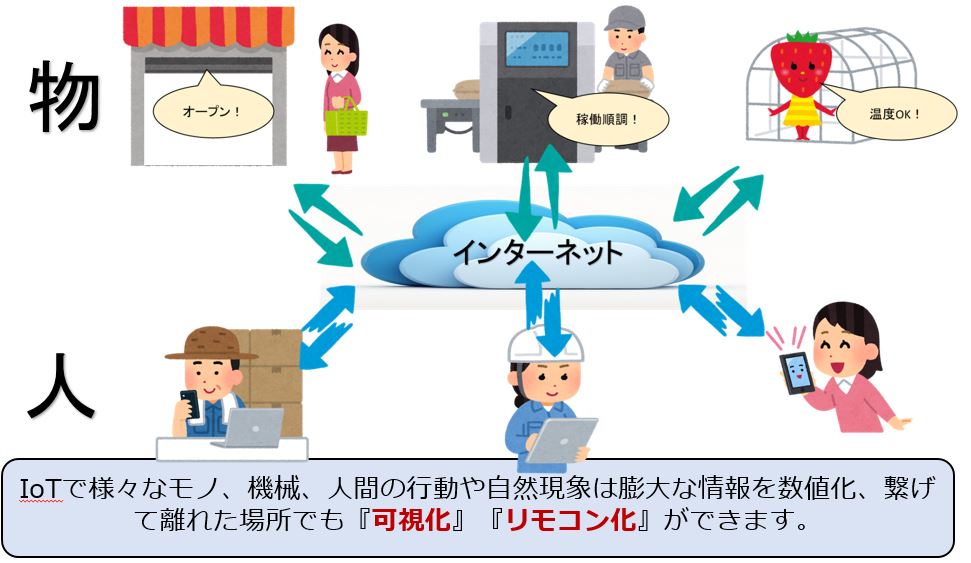

IoTの目的

“IoTとはモノにセンサーを載せてネットワークにつなぐこと”ではありません。

究極の目的は『離れた場所の現状をあるべき姿に改善することです』

よって初めに離れた場所の刻々、変化する状況を把握する為に『見える化』する必要があります。

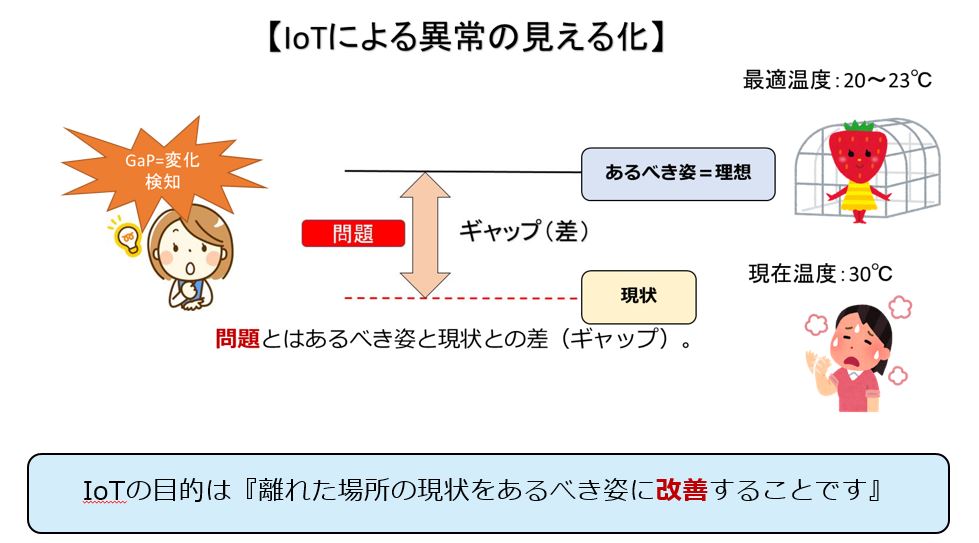

具体的なIoT導入のステップ

“IoTは『離れた場所の現状をあるべき姿に改善する』為に

初めに離れた場所の刻々、変化する状況を把握し『見える化』し、問題点が検知された場合は人もしくはロボット等でリモートで制御して『あるべき姿』に改善します。

スマート工場のステップ、初めは『見える化』

IoTによるスマート工場の第一ステップとして生産活動の量、質は見えないので初めにこれを『見える化』して、その後、IoT化で更に早く的確にアクションし改善できるようにします。

IoTの歴史

“ネットワークにつながる”という観点で歴史を振り返ってみますと以前からIoTと似たような概念は存在していました。

1990年代はじめ、従来のメインフレームを中心とした集中処理からクライアントサーバを中心とした分散処理へとトレントが移り変わります。

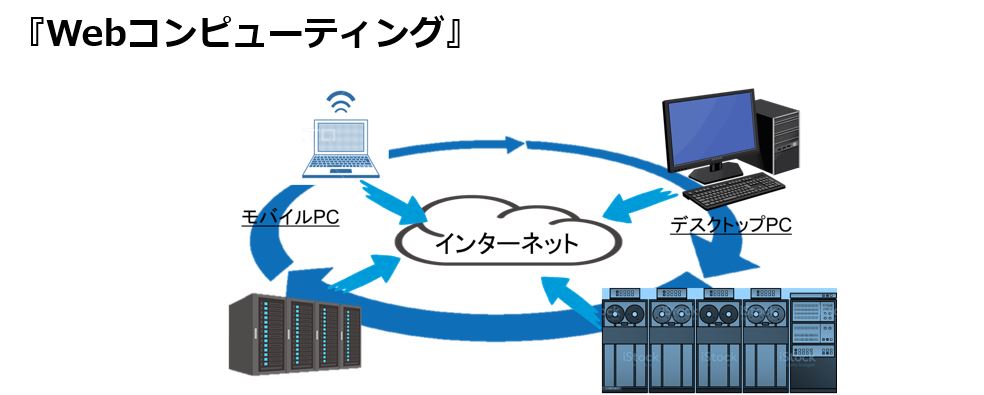

1990年代後半からはインターネットやWebに代表されるネットワークを中心とした新しい集中処理がトレントとなります。

これがWebコンピューティングという概念です。インターネットを介してPC、サーバ、モバイル機器間で情報のやり取りが容易に可能となりました。

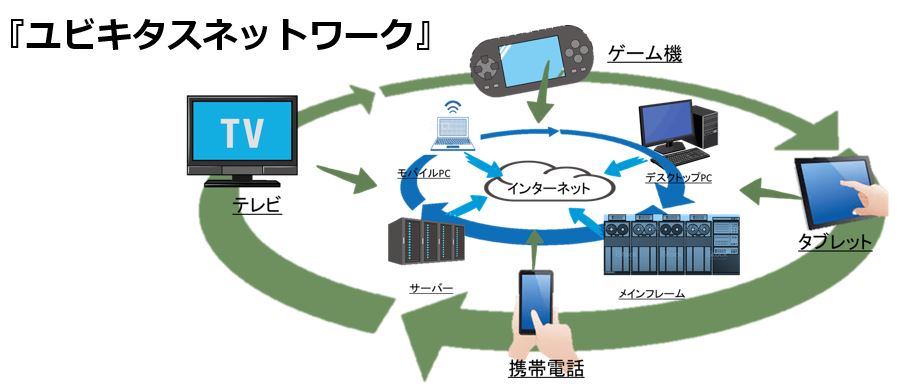

2000年代はじめからはユビキタスネットワークという概念が注目されはじめました。ユビキタスネットワークは、“いつでもどこでも”インターネットをはじめとしたネットワークにつながることにより、さまざまなサービスを利用できるというコンセプトです。

近年では、スマートフォンやタブレットをはじめ、ゲーム機、テレビといった、従来インターネットに接続できなかったモノを介して私たちはいつでもどこでもインターネットヘアクセスできます。

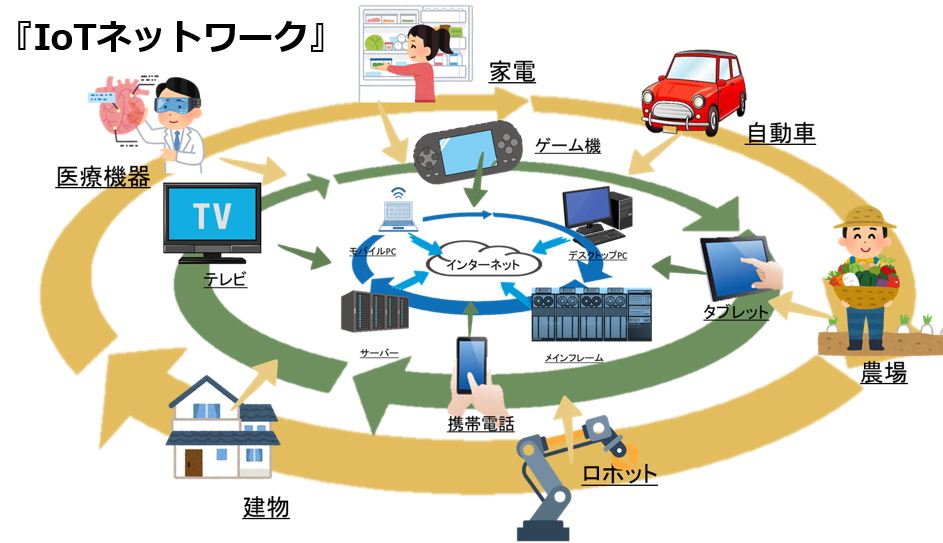

ブロードバンド整備が進むにつれて従来インターネットに接続されていたパソコンやサーバ、スマートフォンなどの関連機器以外のさまざまな“モノ”がインターネットに接続できるようになりました。

自動車や家電、家などをはじめ、最近では、Google GlassやApple Watchに見られるように、眼鏡や時計、アクセサリといった身に着けるモノもインターネットにつながり、活用されはじめています。

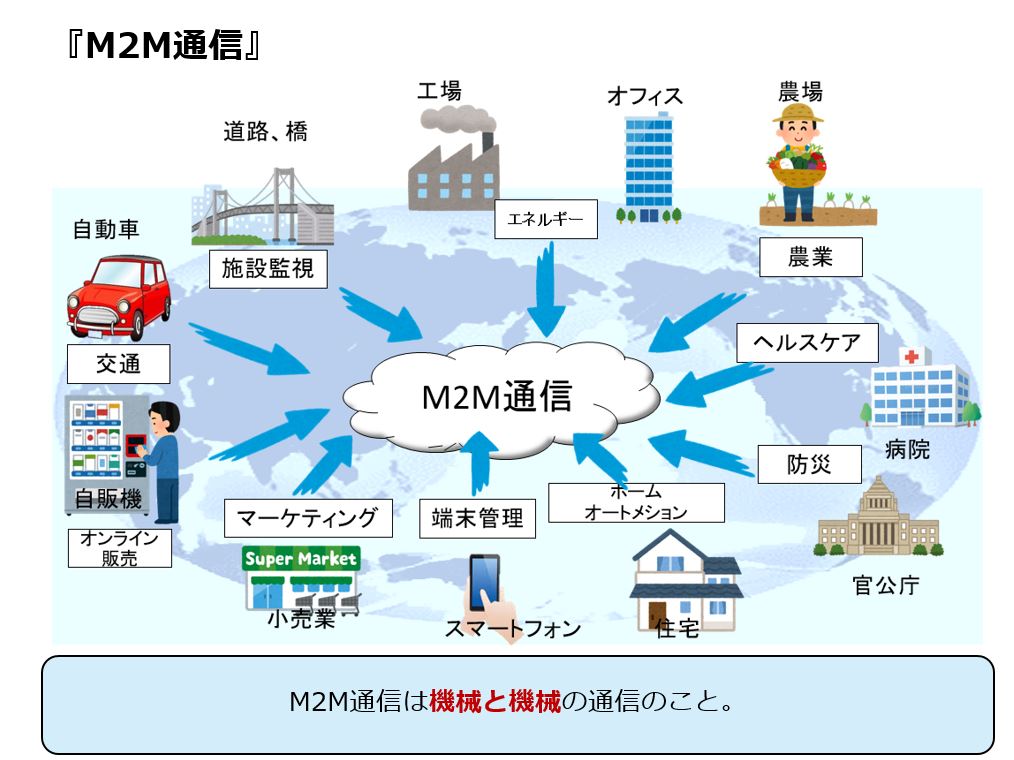

次にIoTの歴史を考える時に重要なのが「M2M」です。「Machine To Machine」の略で機械と機械がつながることで、IoTよりも先に開発・導入が進みました。

loTとM2Mは同義と見られることが少なくありませんが、厳密にいうと異なります。 M2Mとは、人が介在しない機械と機械の通信のことをいいます。つまり、機械と機械が自動的に情報をやり取りするシステム全体を表わすことが多いです。一方、loTとは、情報を受け取る人へのサービスを含めて表わすことが多く、M2Mよりも幅広い概念です。

建設機械のコマツが1998年に、M2Mのシステムを建設車両に搭載したのが有名です。

機械同士のネットワークだったM2Mから、最も多くのモノをインターネットにつなげるようになったのがIoTです。IoTはM2Mも包括し、大きな意味で使われているのです。

又、M2M通信は3G、LTE回線などによる情報システム経由の通信に限ったものでなく、ローカルネットワークにおける無線、有線の通信も含みます。

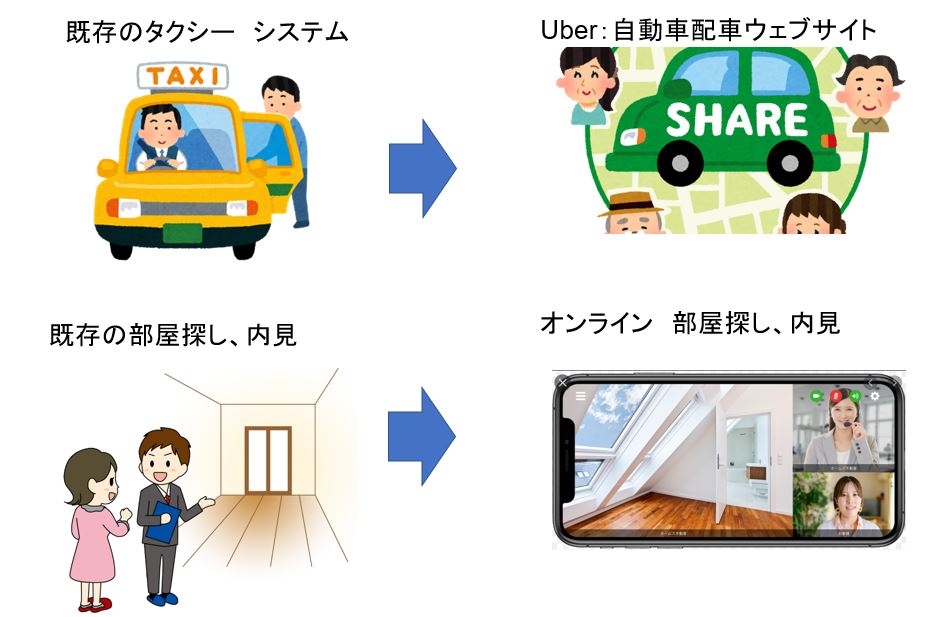

DX(Digital transformation)の世界

デジタル トランスフォーメーション(Digital transformation)とはデジタルテクノロジーを駆使して、既存の経営の在り方、ビジネスプロセスおよび生活、働き方をより良い方向に再構築する。

*DXとIoTとは違い:

IoTはデジタルテクノロジーを活かし既存の業務、システムの生産性効率を劇的に改善しますが既存の経営の在り方、ビジネスプロセスはそのままです。

しかし、DXは既存の経営の在り方、ビジネスプロセス等の概念をデジタルテクノロジーを活かし、「大きなイノベーション」を起こします。

DXの成功例はUberです。

Uberは「車で移動したいと思っている人」と「車で人を運ぶことで対価を得たい人」をデータで直接マッチングできるプラットフォームを作り、スマートフォンの位置情報と車の空き状況をデジタルデータとしてリアルタイム活用することで、最適な配車を行っています。

これまでのタクシーのように道路脇で空車を探す、特定のタクシー会社に電話をして無線で空車に呼びかけてもらうといったプロセスとは根本的に異なります。

不動産業界で注目を集めるDXがVRを活用した「オンライン内見」です。2013年に創業した株式会社スペースリーが手掛けるVRクラウドソフト「スペースリー」では、ブラウザ上から賃貸物件のパノラマ画像を閲覧できます。

製造業のIoT

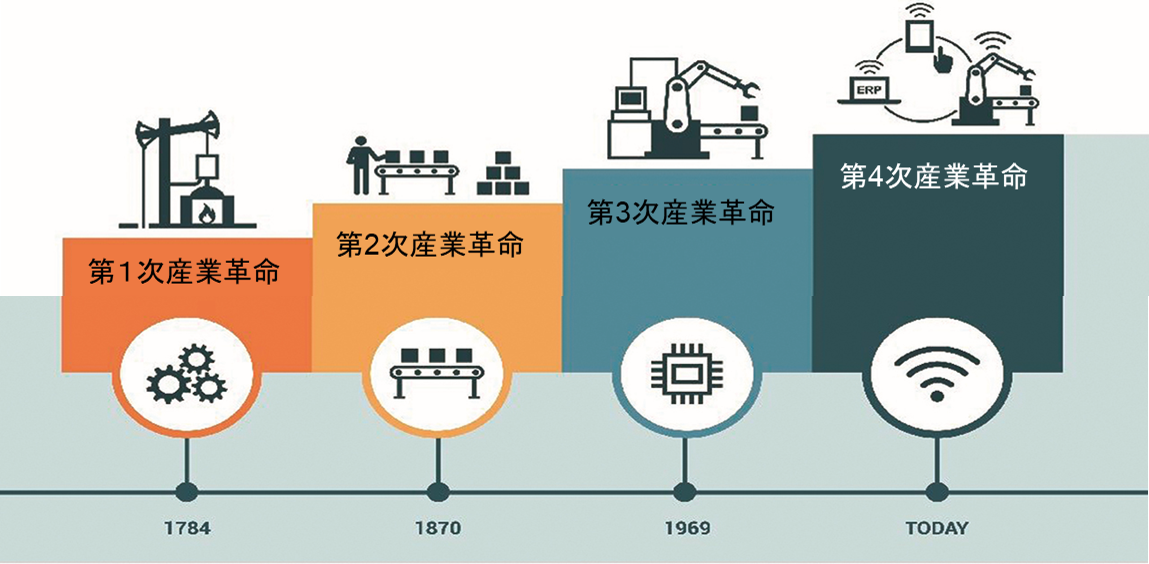

『インダストリー4.0』は世界の製造業の産業革命の新しい歴史です。

製造業のIoT インダストリー4.0

2011年から始まったドイツが推進する製造業の革新「インダストリー4.0」( Fourth Industrial Revolution、4IR)は、IoTとも関連性が高く、日本では『第4次産業革命』と呼ばれその本質は製造業のデジタル化、いわゆる「スマートファクトリー」の実現を目指すものでIoTをキーテクノロジーとし、AIやビッグデータそしてロボットといった技術の活用により、それまで人がコンピューターに命令を与えて自動的に動かしていたものをコンピューターに自ら判断させて自律的に動かそうという産業構造の変革です。

産業革命前の産業形態は家内制手工業、徒弟制度、マイスター、ギルド、ツンフトなど、人力と匠の技による生産形態でした。第1次産業革命は19世紀の出来事で、水力・蒸気機関により製造作業の機械化が実現し、飛躍的に生産能力が改善されました。イギリスの自動織機がこの恩恵を受けています。

第2次産業革命は20世紀初頭に起こった電力による生産の効率化により、アメリカの自動車産業で大量生産が実現されました。

第3次産業革命は20世紀後半にかけて普及したコンピュータを活用した生産活動全体の効率化で、CIMの構想が提唱され生産の自動化であるFA領域では通信のプロトコル標準としてMAPの制定がありました。

*CIM: computer integrated manufacturing コンピュータ統合生産とは、製造業で導入されている生産管理システムのこと。

*FA:ファクトリーオートメーション(英: Factory Automation)とは、工場における生産工程の自動化を図るシステムのこと。

*MAP:Manufacturing Automation Protocol 工場などの量産ラインで用いられている標準プロトコル

アメリカ版 インダストリー4.0 IIC

ドイツの動向を受けて、アメリカが取り組んでいるアメリカ版インダストリー4.0とも呼ぶべき取り組みが、「インダストリアル・インターネット・コンソーシアム(IIC)Industrial Internet Consortium」です。

「IIC」は、米国企業5社(AT&T、シスコシステムズ、GE、IBM、インテル)によって、2014年3月27日に設立されました。オープンなメンバーシップにより運営される団体で、loT技術のうち、とくにインダストリアルインターネットの産業実装と、デファクトスタンダードの推進を目的としています。

特徴としては全産業を対象に、loTによる業務プロセスの変革を起こし、新規ビジネスモデルの創出や革新的なサービスの提供、経済活動を活性化することを目標にしています、ドイツのインダストリ-4.0とは相互補完の関係で、ドイツ企業「Bosch、Siemens、SAP」などもIICのメンバーとして参加しています。

中国版 インダストリー4.0 中国製造2025

ドイツの「インダストリー4.0」や、米国の「インダストリアル・インターネット」と同じく、中国政府(国務院)が主導する「中国製造2025(メイド・イン・チャイナ2025)」はIoTを製造業に取り組んで2049年の中華人民共和国建国100周年までに「世界の製造大国」としての地位を築くことを目標にした国家プロジェクトである。

中国は潤沢な労働力と低い賃金による「労働力労働密集型」の製造体制で、衣料品などの大量生産品の供給を支えてきた。

しかし、中国内の人件費の高騰や、「一人っ子政策」による労働人口の減少があり、今後は労働構造の転換を図り、ITやロボット、AI(人工知能)を活用した「技術密集型/知能的集合型」の産業にシフトする必要がある。

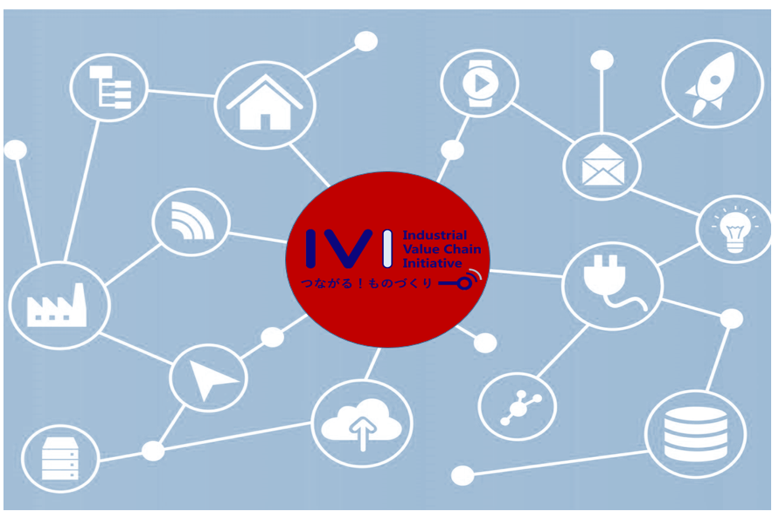

日本版 インダストリー4.0 IVI

IVI (Industrial Value Chain Initiative)は、日本版インダストリー4.0のの位置付けで、機械学会生産システム部門の「つながる工場」分科会が母体となり、2015年6月から活動を本格化した組織です。

インダストリー4.0の「RAM14」、IICの「IIRA」に続き、白本独自のプラットフォーム標準としてIVRAを発表しました。特徴としてはガチガチな共通化ではなくリフレァレンスモデルを参考に適宜変更を許容する「緩やかな標準」という、きわめて日本的な発想を取り入れた点があげられます。

海外のモノづくりプロジェクトは、日本のモノづくりに当てはめた場合、必ずしも日本の製造業にとってはメリットにならない場合がある。日本には、日本の強みを生かせる日本独自のモデルが必要であり、この差が製造力の強みとして活かせる。

【IVI (Industrial Value Chain Initiative)サイト】

ものづくりとITが融合したあたらしい社会をデザインし、あるべき方向に向かわせるための活動において、それぞれの企業のそれぞれの現場が、それぞれの立場で、等しくイニシアティブをとるためのフォーラムです。

IVIサイトでは日本の中小企業の為のセミナー、10万円 IoT キットの紹介等をしています。

IVI紹介 youtube動画:

【IVI 10万円IoT キット紹介】

中小製造業のIoT化がたった10万円の資金と、多少の外部からの支援人材、あとは現場の知恵とあくなき努力と経営者の理解があればできる、というメッセージを具体化するものとして、IVIが提案する実験用デモ版のソリューションです。

(シングルボードコンピュータ ラズベリー パイ Raspberry Piを使用)

・進捗管理の例(ICカードリーダー)

生産現場のどこでどの作業を行っているのか、納期に間に合うのかなど、個別の進捗を現場に行かずに見える化します。

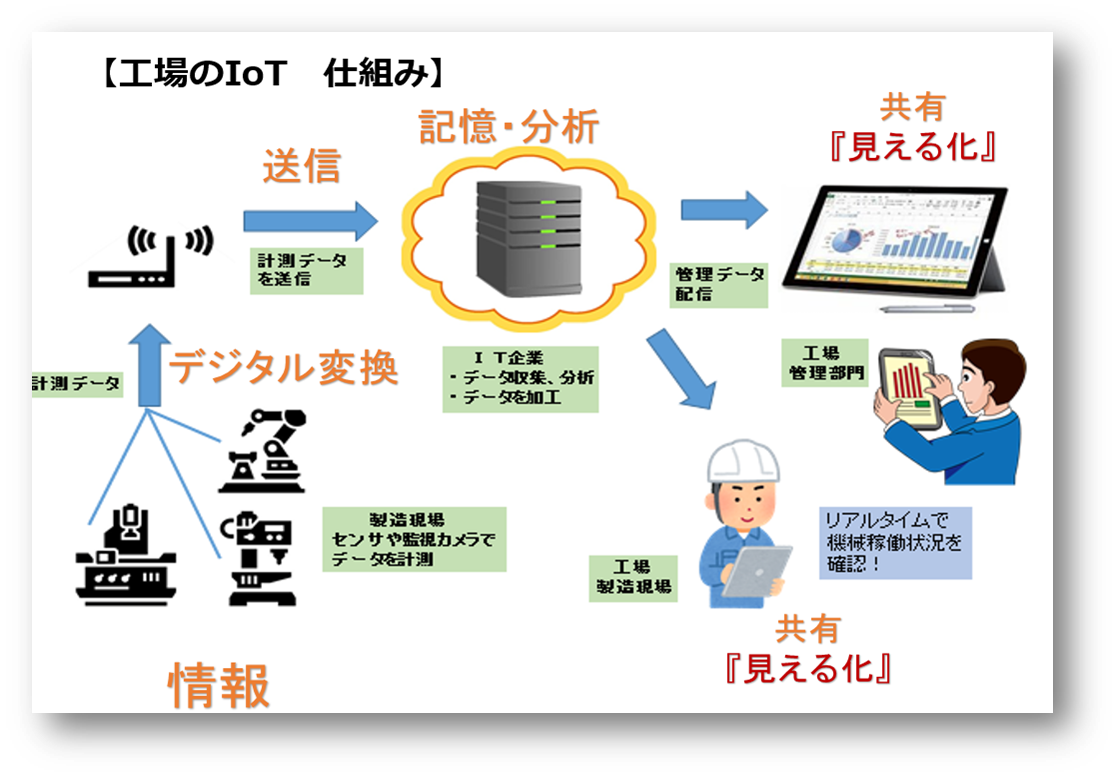

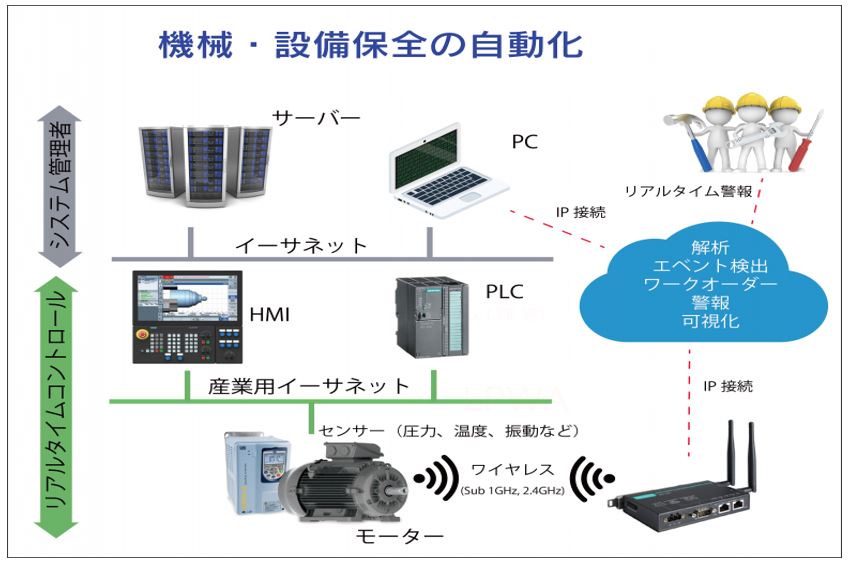

工場のIoT 仕組み、構造

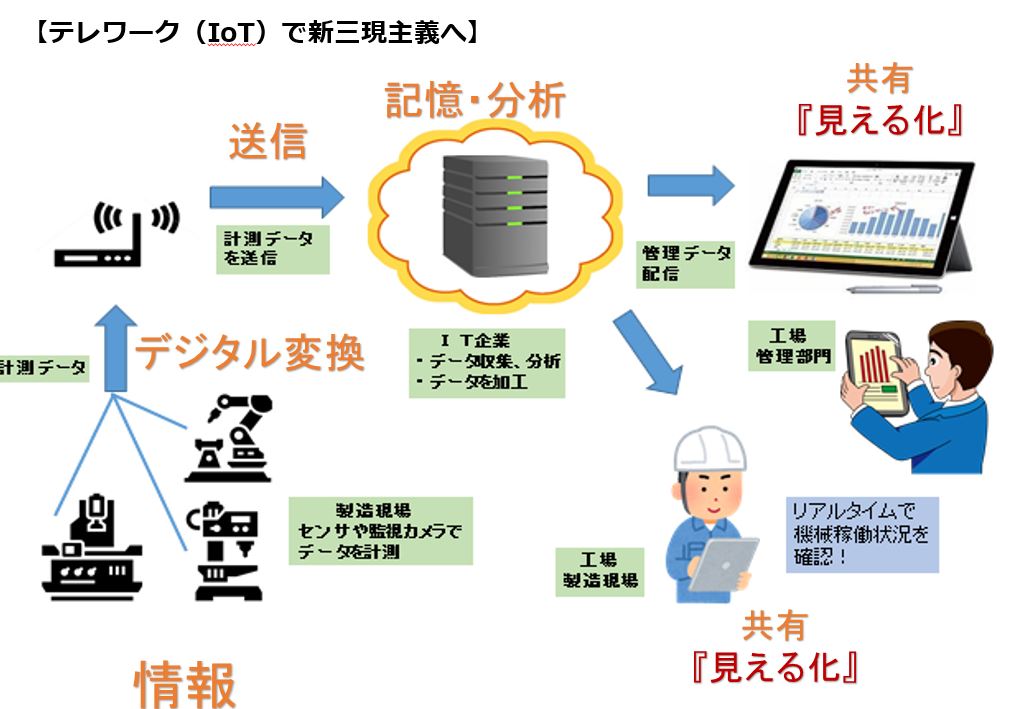

センサーで情報を検知して、無線LAN等で送信し、クラウドにデーターを記録、分析し 各端末で分析結果を共有し、見える化し維持管理、改善を行う。

センシング~デジタル変換

生産現場でのlOT活用とは、現場で発生した何らかの事象をセンサで検知し、それを社内ネットワークか直接インターネットを経由して通信し、データベースへ蓄積することに始まる。

それを解析して有効な情報へ変換し、全社で共有する事であり、特に重要なのがデバイスが情報を検知するセンサーである。

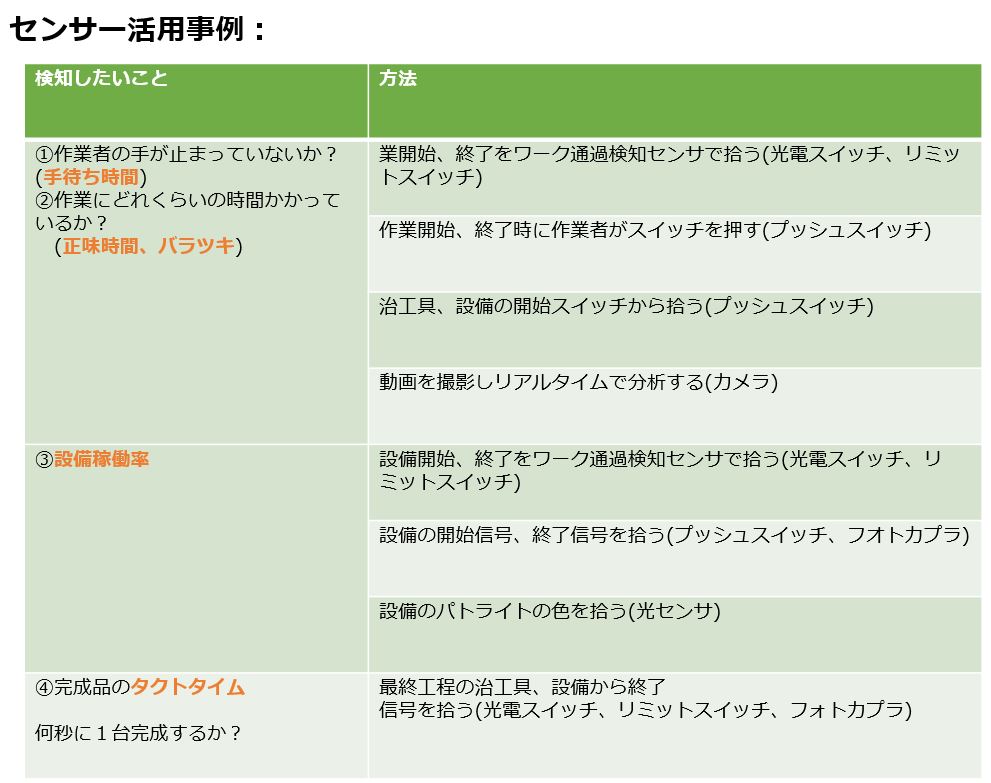

IoT 各種のセンサー

数十円から数百円出せば、オン・オフスイッチや電流、電圧、光、音、加速度、温湿度、圧力、距離などを検知するセンサが入手でき、現場で検知したいことに用いる。

例えば、物体の有無を調べるには光を遮ったときに反応する光電スイッチや、物理的に押し込まれたことを検知するリミットスイッチ、金属同士が近づいたことを検知する近接スイッチなどを使う。

はめ込みなどの組立が正しく行われたかを調べるには、シリンダーが既定位置に達したかで判断したり、圧力センサを使って規定圧力がかかったかで判断したり、加速度センサを用いて一定方向の振動が検知されたかで判断したり、カメラで正常なワークと照合することなどで実現できる。

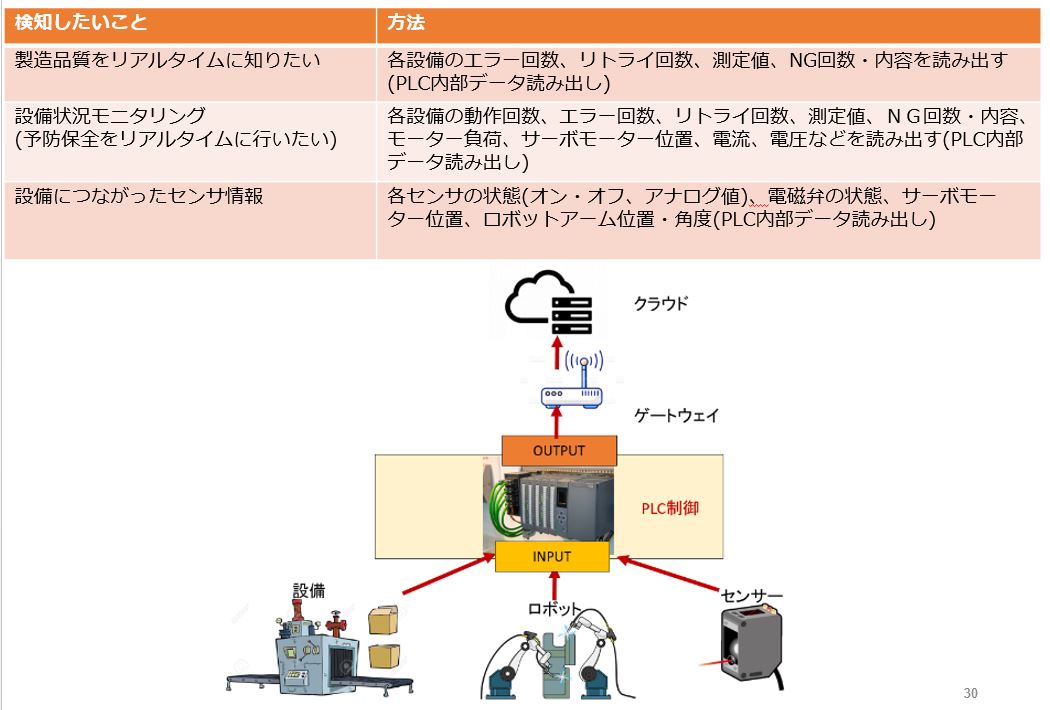

PLC制御システム

工場の制御機器の大半にPLC(Programmable Logic Controller-プログラマブルロジックコントローラ)が使用されている。

センサーの状態やエラーの有無、状態が変化したときの時刻や回数など、さまざまな情報が入手できる。このPLCには、外部から情報を読み書きする手段が用意され、 API制御(Application Programming Interface)やライブラリーと呼ばれるプログラムを使うことでパソコンから情報を読み出すことができる。

近年は、メーカーごとの違いを吸収してどの機器にもつながり、グラウト上のネットワークへ接続するような仕組みも出てきた。今まで設備の中にだけ格納されてきた情報が、外部からリアルタイムに取り出せることで、いろいろな用途に応用できることが期待される。

PCLの情報

PLCにつながっているセンサや電磁弁、サーボモーターの状態把握、各設備のエラー回数、リトライ回数、測定値、NGの回数や内容など、設備制御で検知したすべてのデータを取得できる。

これは、製造品質の維持や設備稼働状況の把握に向けて大変有効な手段である。

PLC制御活用による検知事例:

IoTゲートウェイ

センサ自体は小さなモジュールになっているものが多いが、それ単体でIoT機器として使うことは難しい。センサーは、検知したものをデジタルもしくはアナログ信号に変換し、出力するだけだからである。

出力信号を読み込み、ネットワーク上のデータベースに上げる仕組みと組み合わせて、データベースに情報を吸い上げるloT機器とすることで、使うことができるようになる。

制御機器メーカーからセンサーと組み合わせた多くの商品が販売されており、それらを使用するか、市販のioTゲートウェイなどのツールを使用して構築する。

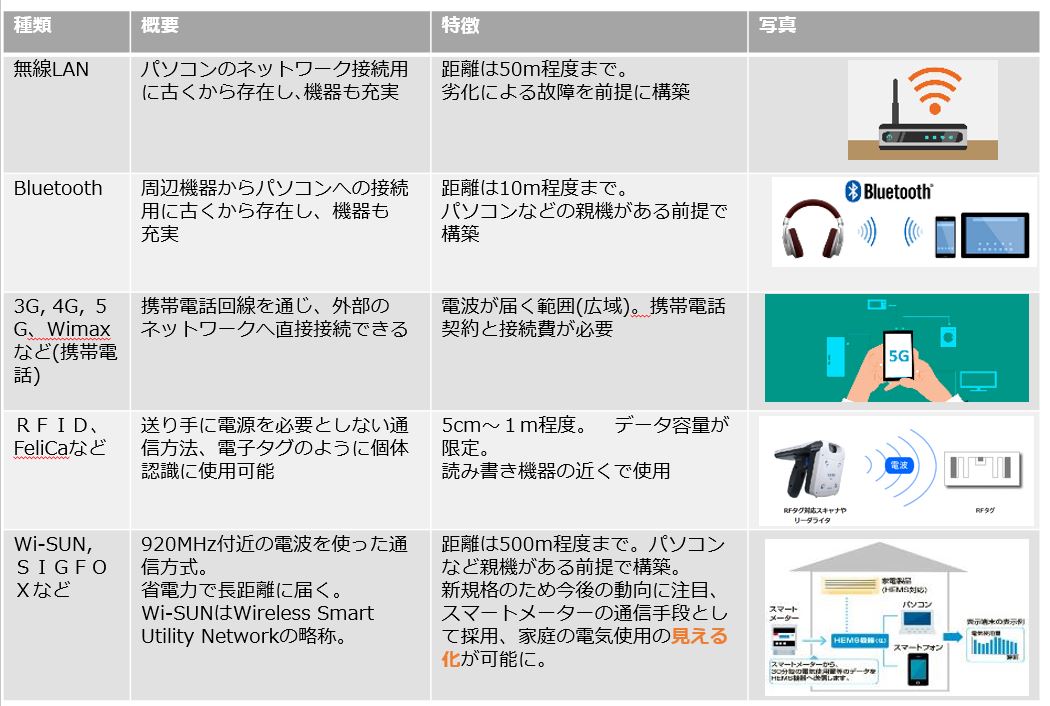

無線通信

センサー、LCなどのデータが収集できる状態になったとして、そのデータをデータベースに伝達する為に各機器とデータベースをつなぐネットワークが必要となる。

ネットワークは社内のみをつなぐネットワークの“イントラネット(Intranet)”と、社外や全世界につながっているネットワークの“インターネット(Internet)ある。

ネットワーク構築には、安全で確実なケーブルを使って接続する有線LANとケーブル不要な無線通信があり、注目されている。

無線通信の種類と特徴

無線LANは、有線LANで構築したネットワークをそのまま無線に置き換え、接続できる。これからloT機器の設置に着手するのであれば、まず有線LANが引けないかを考え、次に無線LANかBluetoothを選択するのがベターである。

家庭用スマートメーターやスマートホームに関連する機器はWi-SUNという規格が使われている。

無線通信の種類:

クラウドサービス

センサから取得したデータの保存や解析などに使われるのがクラウドサービスである。

loTでは収集した各種センサのデータをグラウトサービスへ送り、そこでログデータとして保管する。そして保管とともに解析し、その結果に従って決められた処理を行ったり、webを通して見える化を実施したり、必要なときにデータを呼び出したりすることが可能です。

クラウドサービスを用いることで、データの蓄積と集計、分析、表示、インターネットを経由して機器の操作やメールなどでの指示ができるようになる。

クラウドによる見える化

集約したデータは、解析することで有用になります。集められた大量のデータは「ビッグデータ」という言葉で表され、ビッグデータの解析には統計的な手法など、さまざまな手法が利用されます。ここ数年で注目されているのが、AIを利用した解析です。

一見雑多に見えるデータを、さまざまな角度で切り出し、その中から傾向を発見することで、これまで見えてこなかった新しい改善のヒントを見つけることができます。AIによる解析基盤もクラウドで提供されている場合が多く、ここでもクラウドが重要な技術になっています。

どうような情報を検知し、解析し、改善するか?

工場のloT化は、単にセンサの測定データを集めただけにならないよう、何のためにデータを集めるかという目的が重要である。

それに対して、どのセンサを使えばよいかが決まってくる。検出したいことに対する手段は複数存在する。いかに簡単、且つ確実に把握できるかを考えるかが知恵の出しどころとなる。

現場の生産性向上のために必要な指標や、その指標を導き出すために把握すべきデータについては、IE (Industrial Engineering)手法が参考になる。

生産性、動作分析、ストップウォッチ法、ラインバランスチャート、稼働分析など古くからある手法だが改善の王道である。

IoT化は単に手段であり、目的は分析、改善することが本命であり、IoT化する前に既にIE分析を取り入れており、効果があり場合はIoT化は有効な手段であり、更に業務の効率化が図られる。

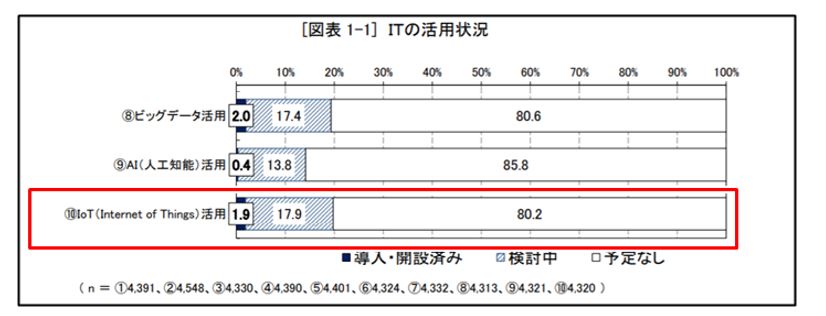

中小企業のIoT 導入のポイント

第4次産業革命と称され、国を挙げて企業への導入支援が進んでいるIoT(Internet of Things)ですが、中小企業では導入率が極端に低く、商工組合中央金庫がおこなった中小企業へのアンケートでは、IoT導入をおこなった割合は1.9%にとどまりました。(2017年7月調査:全国の中小企業4320社対象)

なぜ中小企業のIoT化が進まないのか?その課題と対策を上げます。

課題1.工場の具体的な「課題」がわからない。

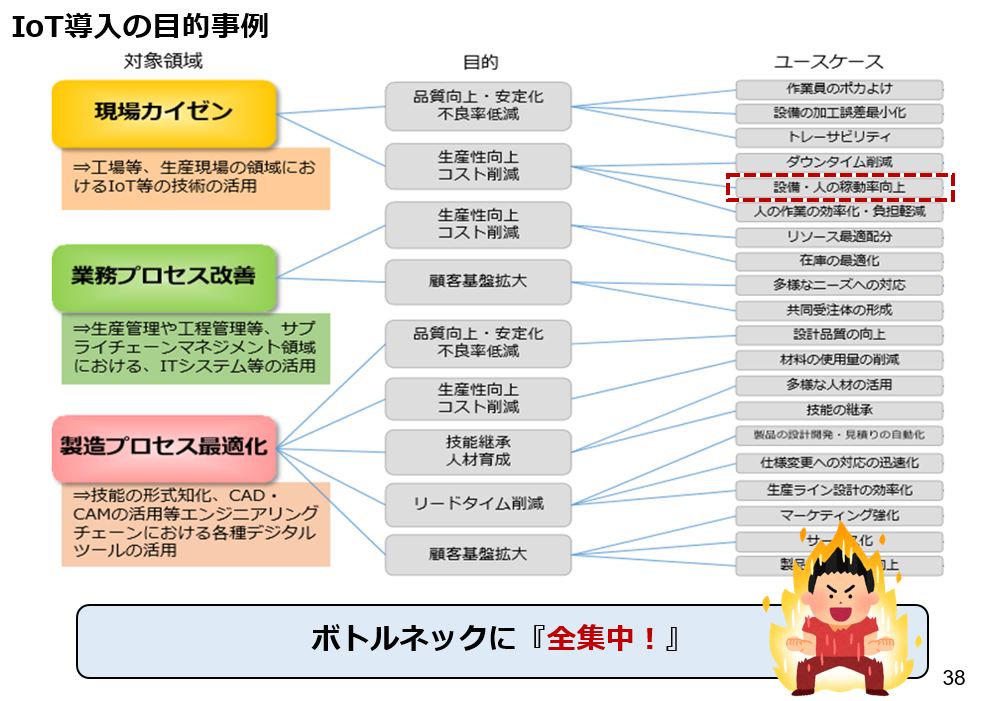

一番重要な点は、IoTを導入することが目的になってはならない点である。

初めに、何をやりたいかという目的を定める。生産実績の見える化をしたいのか、不良の原因を探りたいのか、設備の異常を防ぎたいのか、受注を増やしたいのか、人材教育をしたいのか。

会社が抱える課題の中から、「これだけは必ずやり遂げたい」ということを絞り込んで着手したい。

「あれもやりたい、これもやりたい」と広げれば広げるほど仕組みは複雑化し、導入が難しくなる。逆に内容を絞り込めば、敷居はグンと下がる。

中小企業は人と時間が限られている。

その中で成果を上げるためには『なすべきこと』に集中しなければならない、現在の工場、事務所のボトルネックを明確にしてそれに取り組み、課題が解決したら次のボトルネックに取り組み、『全体を最適化』し、あるべき姿を目指す。

対策1 IoT導入の目的を明確に

『二兎を追う者は一兎をも得ず』の諺にあるようになんにでもやろうとすると結局、すべてがし失敗し何も得られない。

課題2.IoT専門家がいない

中小企業には、通常、IoT専門家、システムエンジニアはいません。

『当社はIT対応しています』という企業でも、業務管理系パッケージソフトを買ってきて使っているだけのことが多い。

自社のための特注システムを開発・運用し、維持管理やバージョンアップするといった経験がない。

IoT導入に当たって、IoTシステム供給企業の専門家との間で、議論がなかなか進まないことが多く、IoT導入後、会社のなかで維持管理する人がいない、という点は、中堅・中小企業にIoT導入を諦めさせる大きな要因である。

そのような場合には、中小企業庁、商工会議所・商工会が運営する支援機関で用意している無料の窓口相談のほか、ICTを含む様々な課題に対して現状の分析や解決策の検討などを支援する専門家派遣制度や、AIやIoTといった先端的なICT技術を活用した生産性向上をサポートする導入前適正化診断などを有効活用する。

対策2 IoT専門家に相談する

経済産業省が支援している「スマートものづくり応援隊」とは、中小製造業のIT化の支援を行うとともに、製造現場においてIoTをどう活用すべきかという支援を行う役割を担う。

東北版スマートものづくり応援隊(現在、宮城県なし)

中小企業が新しいIoT製品開発、IoTシステム開発を行うことをサポートします、(*日本の法務局に登記されている法人の方であれば、利用可能。)

課題3.経営者が理解しておらず、丸投げ

企業が抱える「課題」を発見すると、IoTシステム提供側から多くの「解決策」のアイデアが提示される。

そのなかから、どれを選ぶかは、社長自身が決めないといけない。なぜなら、IoT導入は、社内体制や従業員の教育訓練など、IoT導入と同時に社内に大きな変化をもたらすことにある。

その社内事情は、第三者にはわからない。社内の体制や従業員の教育訓練などは、社長でないとリーダーシップを持って従業員を引っ張っていけない。また、投資金額を決定できるのも、社長だけである。

経営者のなかにIT投資の重要性を理解できる人がいないと、部下がIoT導入のメリットをいくら伝えても理解されない。紙に記入したり、電話とファックスだけで十分、という経営者も多い。

対策 経営者向け IoT教育

日本商工会議所では、中小企業経営者が見てわかりやすい、IT・IoTの導入の参考になるような活用事例の動画およびセミナーを開催している。

課題4.どのように取り組んだらよいのか分からない

課題が見えても具体的にどのように取り組んでいいか、わからい中小企業経営者の方が多いです、中小企業のICT化を進めるために重要なのが『小さくスタート』し、『短期間で効果を上げる』ことです。

スマホアプリ等の普及に伴い、様々なメーカーが無料で利用できるツールや一定期間は無料のトライアル版を提供しているので、ほとんどコストを掛けずにスモールスタートが可能です。

コストを掛けないスモールスタートだからこそ、失敗しても容易に軌道修正できます。

また、短期で素早く成果を得るクイックウィンの考え方も、これから本格的なICT化に取り組む場合には効果的です。

従来の作業環境に慣れている現場の中小企業の従業員はIoTに否定的な方が多く見られます。身近なところで「小さな成功体験」を経験することで従業員にIoT化のメリットを理解してもらい、賛同者を増やしながら徐々にツールの導入を拡大することができます。

対策4

フリーアプリ等を使い、試験的に『まずは始める』

フリーアプリ conect+

conect+ Liteは、IoTのスマホアプリをカンタンに作成するエントリーツール。IoTデバイスやセンサーのデータをグラフィカルなUIで表示したり、操作が可能なIoTアプリを自由に作成。無料*でお使い頂けます。

又、家電IoTアプリを活用する方法もあります。

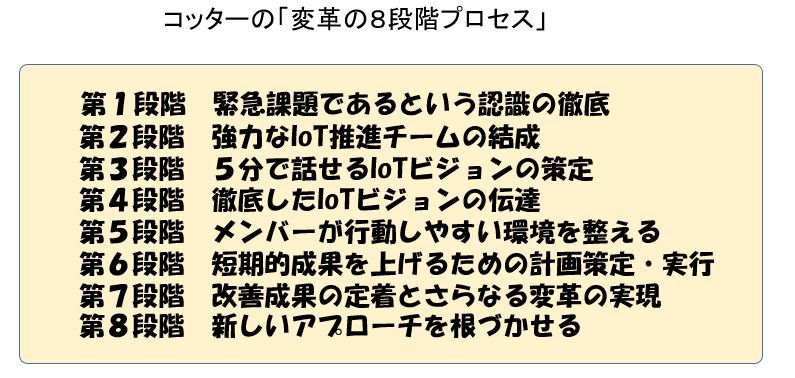

中小企業のIoT 導入 進め方

中小企業のIoTを単なる投資で終わらせることなく、確実に成果を得て成功するには次の「変革の8段階プロセス」を用います。

「変革の8段階プロセス」は、1995年にハーバード・ビジネススクールのジョン・P・コッター教授が発表したものである。

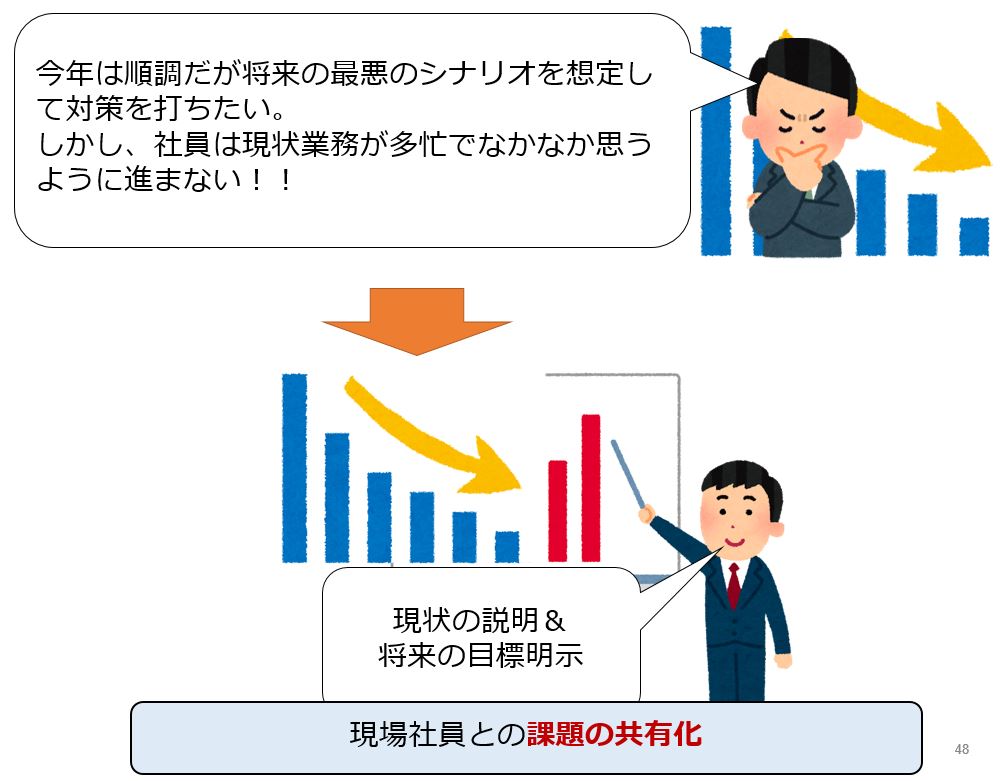

第1段階 緊急課題であるという認識の徹底

「危機感の醸成」が不十分なプロジェクトは成功しない。

人を動かすのは「現状への危機感」と「未来への希望」。

「このままじゃまずい!」と現在に危機感を抱くことで、人は動き出します。

又、「このままやっていけばうまくいく」と未来に希望を感じることで、人は行動を継続します。

よって変革を導くにはマネジャーではなく、危機感を持ったリーダーが必要であり「リーダーシップ」が求められる。

「マネジャーの使命は、リスクを最小限にし、現行制度をうまく機能させ維持することである。一方、変革の実行のためには、新しい制度をつくり出す必要があり、またそのためにはリーダーシップが必須となる」

『リーダーシップ論』 (ジョン・P・コッター ダイヤモンド社)p148

では如何に危機意識を高めるか?

リーダー(社長)と社員(メンバー)の危機感のズレの原因は、お互いの

「情報量の差」から発生します、社長には分かっていても、社員にはわからない情報があるから、現状の捉え方にズレが出て、それが危機感のズレとして映る のです。

よって、社員(メンバー)に『市場における自社の状況』を伝え、この差をなくし、共有化し、今取り組まなければならないのだ!という危機感を共有します。

その為には「社員あるいはグループが、不愉快ともとれる事実、すなわち、新たな競合相手、利益率の悪化、市場シェアの低下など、さまざまな指標についていつでも率直に議論できる環境=オープン・コミュニケーションが必要です。

又、コッターは、経営幹部の75%が「このままではダメだ」と本当に「危機感」をもっていなければ、組織変革は失敗すると言っています。

第2段階 強力なIoT推進チームの結成

次に強力なIoT推進チームの結成を結成します、中小企業の場合は社長自らが陣頭指揮を執るのが理想的あり、社長のIoTレベルが会社のレベルになります。

推進チームには現場のメンバーをメインにトヨタ生産方式、セル生産、ムダ取り等の生産性改善に精通したメンバー及び専門家とIoT技術を保有したメンバー若しくはIoT専門家を加えることが重要になります。

第3段階 5分で話せるIoTビジョンの策定

「ビジョンとは、企業がこれから進むべき方向を明確に示すもの」。

30分も1時間も話さないと伝わらないのは、ビジョンとは言えません。

「失敗した改革では計画や方針、プログラムばかりが羅列されていて、ビジョンが欠けてる。

改革の導く先はどのように変化するかを明確に説明し、共感を得ることが必要である。

IoT導入後の具体的なありたい姿(理想)の未来図を描き、方向性を示す。

計画、目標、方法、最終期限など数字の羅列を述べるのではなく、夢を語る。

第4段階 徹底したビジョンの伝達

5分で人を魅了するビジョンがあっても、社員に伝わらなければ変革は成功しません、変革を成功させるためには幹部たちが「歩く広告塔」になることが必要です。

幹部が室にこもって、社員を呼びつけるのではなく、幹部が自らが社員と会話できるように、日頃から職場を歩き回ることです。

「MBWA」(Management By Walking Around:マネジメント・バイ・ウォーキング・アラウンド))を通じて「上司と部下のお互いの人間観察」ができるようにしておくことが大切です。

MBWAとは、「マネジャーが現場に足を運び、部下とコミュニューケーションを取るマネジメントです」

第5段階 メンバーが行動しやすい環境を整える

ビジョンを理解、共感し、自発的に行動をしようとするメンバーのアクションを支援するステップです。これまでにないアクションを起こす以上、組織体制の問題や評価制度、システムの問題などの障壁が存在します。

行動をするからこそ、変われるのです。

そして、新しい挑戦のハードルになっていることは何か、行動を邪魔しているものは何かを知り、少しでも行動しやすい環境や仕組みをつくります。

よって変革の気運を台無しにする人がいたら、人事異動を行うなどして「本気度」を示すべきです。

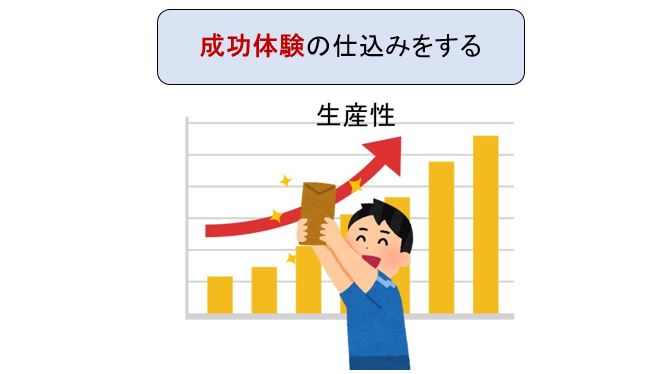

第6段階 短期的成果を上げるための計画策定・実行

計画的に、短期的な成果のあがる「仕込み」をしておきます。

変革の成果がすぐに見えれば、変革の追い風となります。

変革の成果が確かにあがっていることを、社内に示すことで、「かけ声だけに終わっていない」ことを社員に理解してもらえます。

短期的な成果の「仕込み」が、ポイントとなるのです。

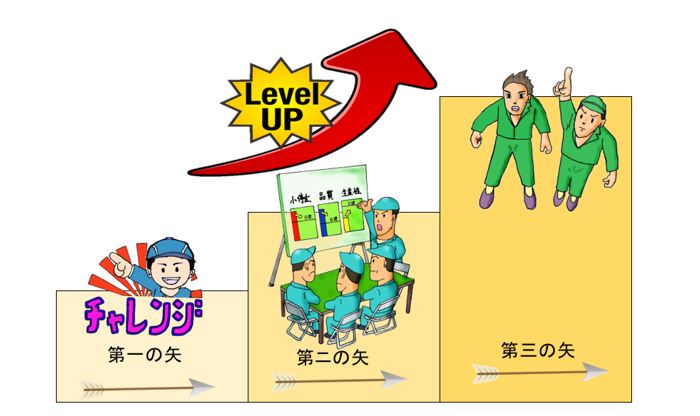

第7段階 改善成果の定着とさらなる変革の実現

コッターは、「さまざまな変化が企業文化に深く根づくには5年から10年は必要」と言っています、変革の成果が出始めても、全てが終わったような「早すぎる勝利宣言」は変革以前の組織風土に逆戻りする可能性があります。

1,2年で終わるような「企業変革」はありません。もし終わるとしたら、それは「真の変革」とは言えません、 変革リーダーは、複数の変革プログラムを準備しておき、二の矢、三の矢を放つ努力を続けます。

第8段階 変革の良き風土を造り、新たな変革に対応する

変革したビジョンを組織に定着させるステップです。経営者から現場までの共通理解、途中参画するメンバーへの理解促進、次世代リーダーの育成を行い、変革したビジョンを企業文化として定着させ,良き風土を造ります。

ビジョンだけ掲げても、目に見えて変わっていく様子や効果がなければ、より多くの人の理解を得ていくことができません、その為には段階目標を設定し、誰が何をするのかという役割分担を行い、具体的にアクションを起こしていきます。

そして5,6年の変革プロジェクトが終了した時には、次の新たな時代が来ており、次の「新しい変革」対応する為に「8段階のプロセス」をループさせなければなりません。

IoTによる工場の見える化

IoTを活用して工場を見える化し、ムダ取りして改善する。

モノ造りのテレワークとは?

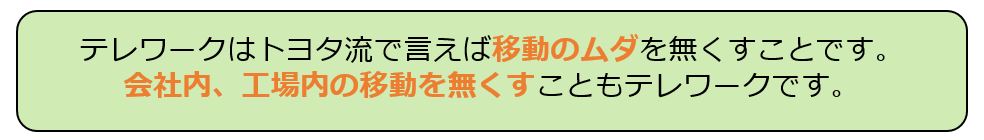

2020 年の 新型 コロナ ウイルスにより、世界及び 日本の企業はいや応なくテレワークに取り組まざるを得ない状況に追い込まれている。

そんな中、工場の現場での加工、組立作業等のオペレションをテレワーク(リモートワーク)に移行するには遠隔で操作可能なロボットを導入してから始めなければならない為、困難と思われています。

しかし、工場こそ、テレワーク=IoTに適しています。

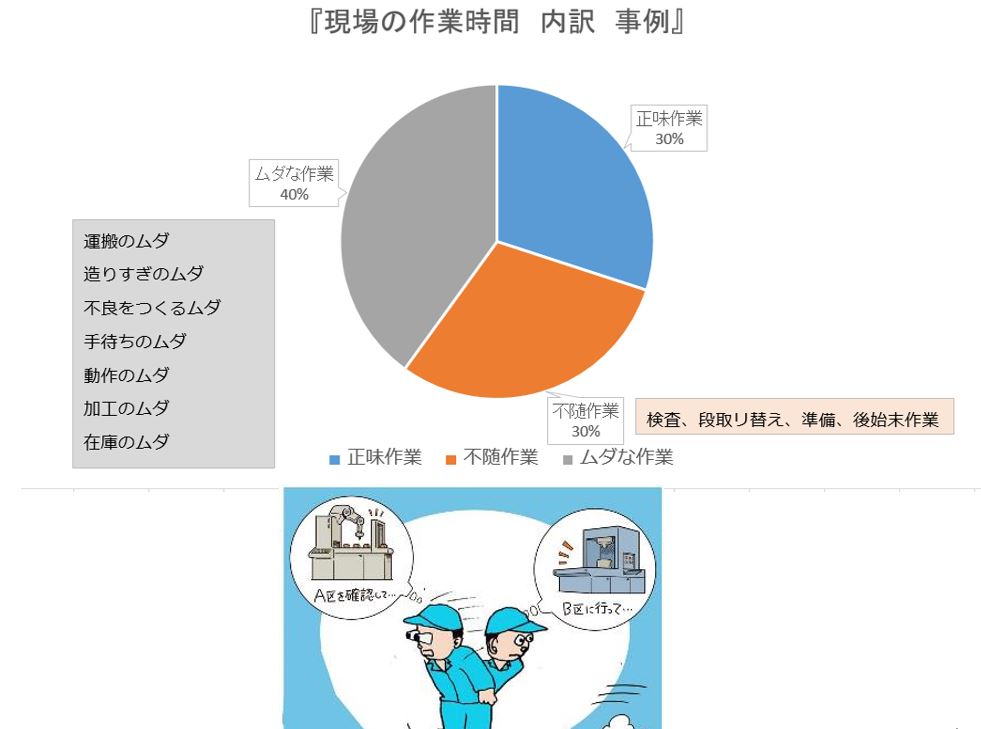

何故なら工場の作業時間でオペレション作業時間は業種によりますが約10~20%と低く、不随作業時間(検査、段取リ替え、準備、後始末作業)およびムダな作業時間(運搬のムダ、造りすぎのムダ、不良をつくるムダ、手待ちのムダ、動作のムダ、加工のムダ、在庫のムダ)が圧倒的に多いからです。

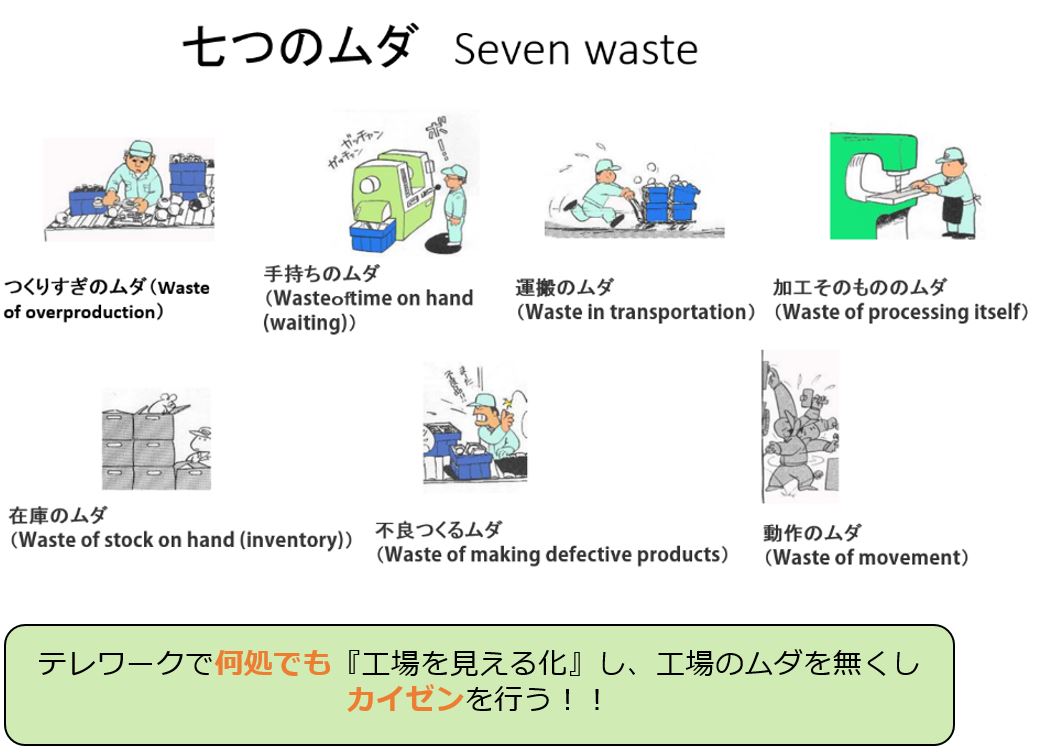

テレワークで七つのムダを無くす!

工場内の作業は

①部品を組み付ける、加工する

②部品を持ってくる、運ぶ、部品を位置決めする

③部品を配膳する、準備する、物を運搬する、ダンボール箱を開梱する

④朝の立ち上げ、故障修理、欠品対策、不良選別、手待ち等である。

これら4つの中で、お客様からお金をもらえる作業は①の付加価値を生む動作のみで、他はすべてムダ作業である。

有効な作業は全体の20%以下であるのが実態である。

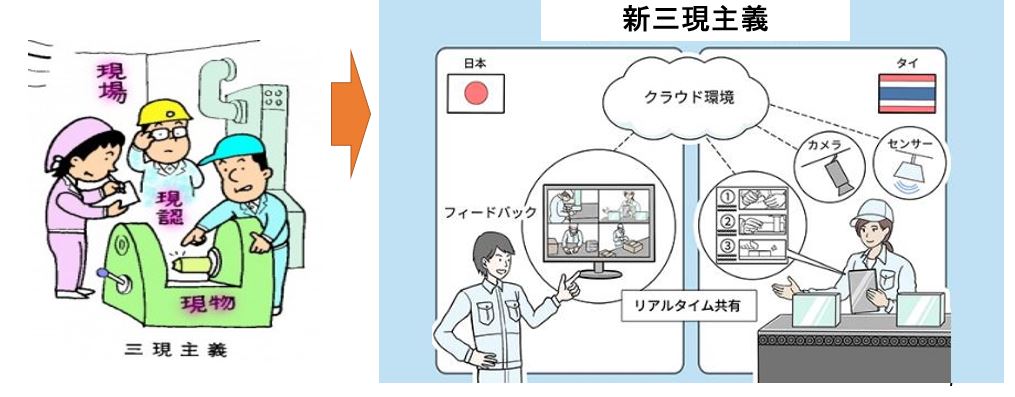

テレワーク(IoT)で新三現主義へ

「現場」に出向いて「現物」に直接触れ、「現実」をとらえ、空理空論を展開するのではなく3つの「現」にアプローチすることは、あらゆる業種の問題解決において共通して重要であり、トヨタ生産方式を支える精神である。

しかし、現在、IoT化が進行中の工場では不要な現場への移動はムダである。

更に製造業のグローバル化が進んでいる現在、海外の現場に頻繁に行くことには無理があり、IoT活用によるテレワークが必要である。

新三現主義~工場リモート管理のメリット

各工場現場内の様子を把握できるように、カメラ、各種センサーを作業現場に設置し、それらのデータをクラウド上で共有、親工場にいる管理者や技術者がほぼリアルタイムで確認できるようにし、多数のカメラを設置することで、製造ラインの詳細な情報を把握できるため、作業状況を確認することが可能。

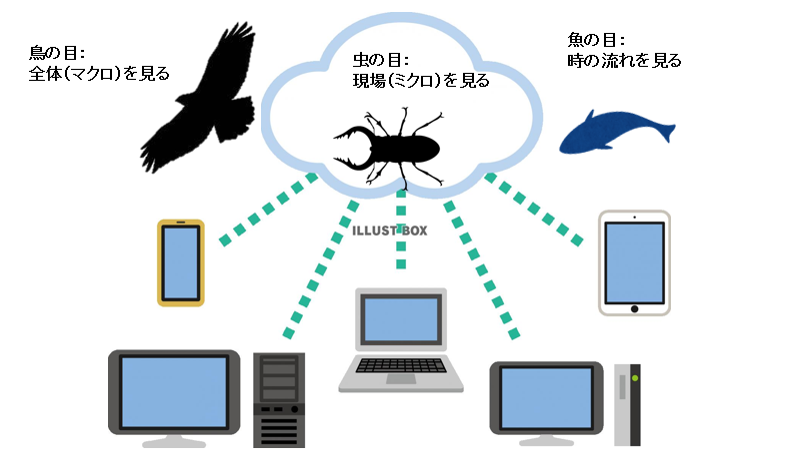

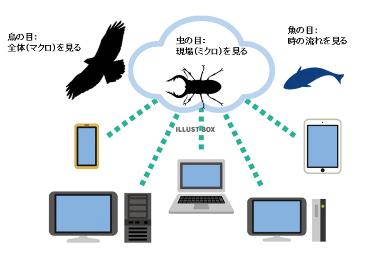

①作業者の動きを『虫の目』『鳥の目』『魚の目』で:

作業の動きを細かく、上から、時間ごとに確認できる、又作業者の視点で確認可能。

②情報のリアルタイム、共有化:

管理者、技術者等が同時に確認、共有化できる。

③素早い分析&アクション:

クラウド上での分析が可能であり、対策等のアクションが即時、即断で的確に行える。

IoTによるスマート工場のステップ

工場の生産活動は設備装置、人の作業によって行われているが活動の量、質は見えないので初めにこれを『見える化』して、その後、IoT化で更に早く的確にアクションし改善できるようにします。

IoTにできる工場の見える化

IoTを活用した工場現場の見える化について解説。

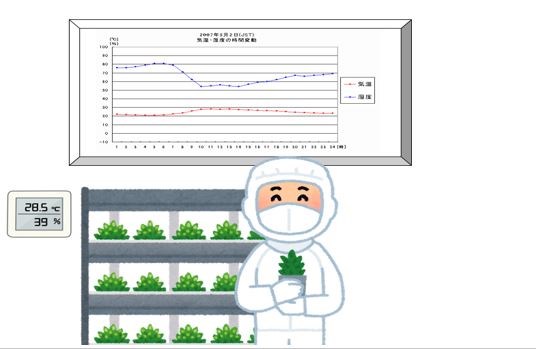

工場環境の見える化

センサーを利用した事例として頻繁に紹介されるのが『温度、湿度センサー』を用いた工場環境の測定です、以前は人が定期的に測定場所に移動して、目視で確認、記録していました、しかし、現在では植物工場のようにセンサーとWeb化カメラを設定して温度、湿度、Co2等のデーターを瞬時に測定、記録が可能です。

そして重要なのは収集したデーターを分析し、使用する人別(作業者、リーダー、工場長別)に分かり易く、表現し『見える化』する事です。

おすすめ SwitchBot 温湿度計 デジタル スマート家電 高精度

アマゾン IoT温湿度計 でベストセラー商品

スイス製センサー スマホで温度湿度管理 アラーム付き グラフ記録 アレクサ、Google home、HomePod、IFTTT に対応(ハブ必要)

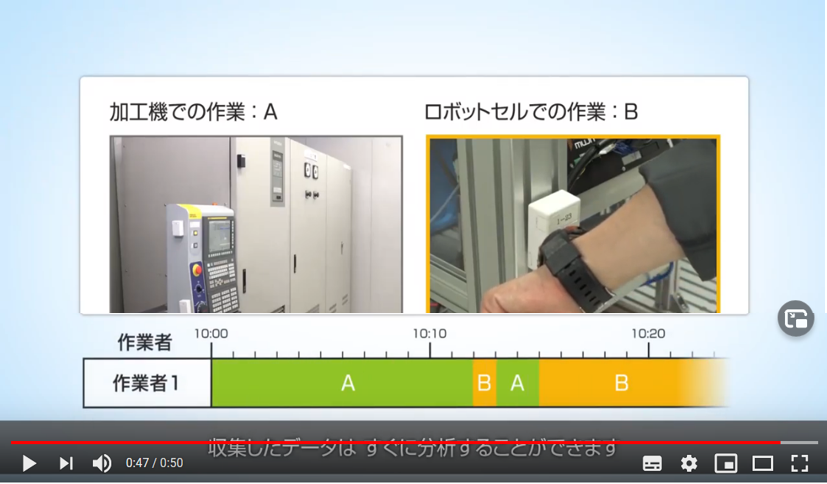

作業者の動きの見える化

作業者が小さな発信機を着用することで作業者の位置、動いたルートの情報を集めて分析し、『見える化』しムダな動きを排除することが可能です。

作業者の動きの見える化するツールとしてはスマートウォッチ&ビーコンを使用した『スマートロガー』がある。

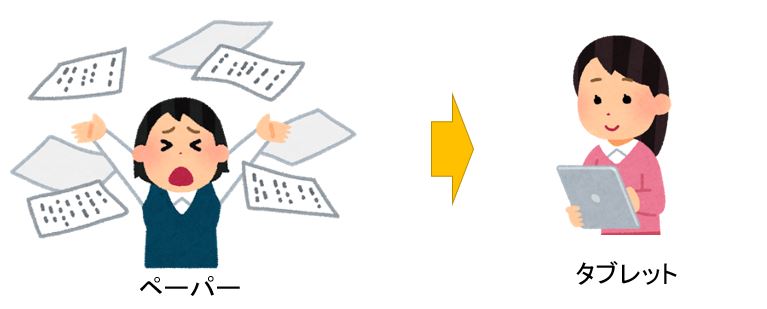

現場情報の見える化

現場ではさまざまな紙の帳票類があふれており、作業者が記入をしているためにタイムリーには状況を共有できない、紙からの転記に時間がかかる、紙への記入ミスや転記ミスなどが発生する という問題があるが現場での実績をタブレットを利用して入力することで、現場の情報をつなげて見える化することができる。

従来、紙ベースで運用している業務をタブレット利用に置き換えることで、タイムリーに情報を関係者とつなぐことができる。それによりコスト削減に直結する現場作業の省力化を検討することができる。さらにヒューマン エラー抑制による品質向上といった業務改善の促進が期待できる。

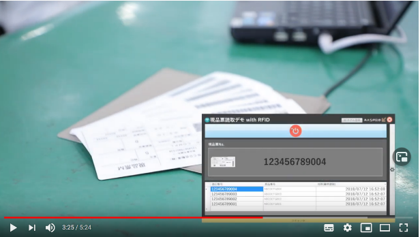

工程進捗の見える化

工程進捗の管理として作業指示書にバーコードを印刷して、各工程の着手するタイミングと終了するタイミングにバーコードリーダーで読み込ませる、という方法を導入しているところも多い。

しかし、電波を用いてデータを読み込むことができるRFIDを利用することで、作業者が意識せずに自動的に作業工程の着手完了の情報を集めることができる、 RFIDと作業指示書を利用して、作業指示書が次工程にまわることで工程進捗が自動的にとれる。中小企業でも利用できるようにRFIDカードと近接アンテナを利用して安価な仕掛けで実現できる。

”*RFID( radio frequency identifier):電波を用いてRFタグ(内臓メモリー)のデータを非接触で読み書きするシステムです。バーコードでの運用では、レーザなどでタグを1枚1枚スキャンするのに対し電波でタグを複数一気にスキャンすることが可能“

3次元CADの見える化

インターネットで3次元CADをつなぎ、取引先の打ち合わせの場で、社内のハイスペックパソコンにアクセスして3次元CADを遠隔操作する。

自社の工場や出先、さらには自宅からでも性能の低いパソコンから自席の3次元CADをストレスなく操作することができる。

ノートパソコンなどを利用し、取引先と打ち合わせをしながら3次元CADを遠隔地から操作してCADデータを修正し、顧客了承を得ることが可能。

インターネットを通して3次元CADを利用することで、打ち合わせ結果の修正ポイントのなかでも簡単なものであればその場で修正し、顧客の了承を得ることができるようになり、設計業務のスピードアップが図られる。

中小企業のIoT事例

中小企業のIoT事例の解説です。

経済産業省が作成した『中小ものづくり企業IoT等活用事例集』も参考になります。

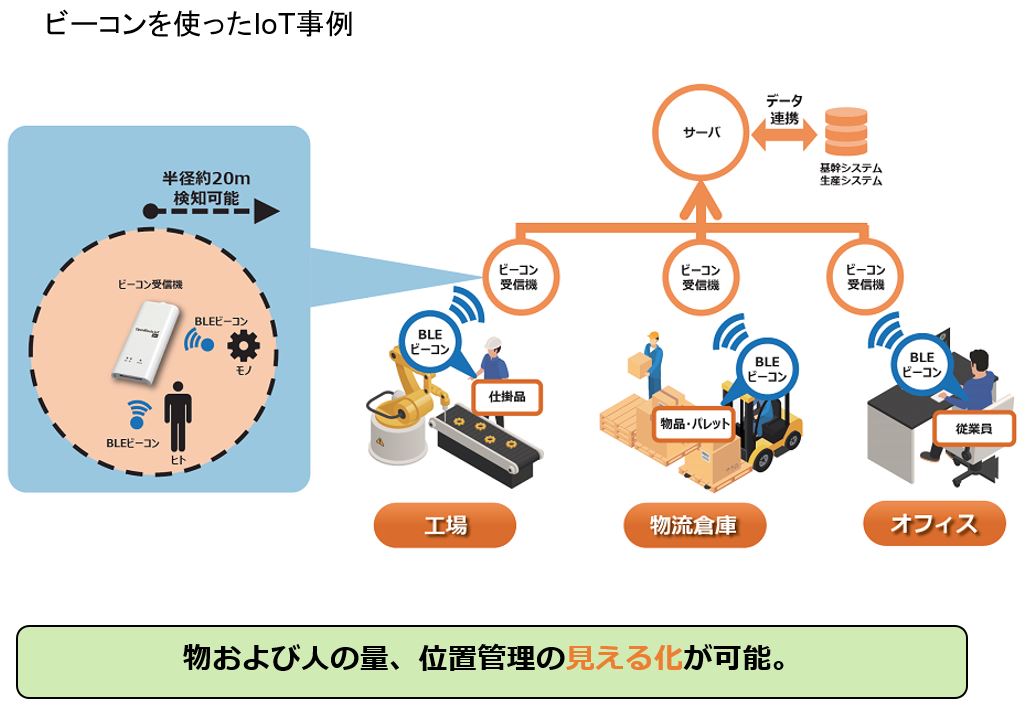

ビーコンを使ったIoT在庫管理

ビーコンとは、無線通信機能がついたICタグや端末のことをいいます。

ビーコンを入荷した在庫に取り付けたものを、工場や倉庫内に設置したセンサーが読み取ることで、在庫の位置や数、ピッキング状況、出荷状況などを把握することができます。ビーコンによってはサウンドを鳴らす機能が付いたタイプもあり、在庫を探す手間を省くことも可能です。

ビーコンの長所は在庫の所在把握が簡単になる点と一度設置すると高い精度で在庫管理ができる点です。

ビーコンを入荷時に在庫に貼るだけで、それ以降の入出庫確認や在庫管理で最も手間のかかる作業の1つである棚卸さえも不要になり、在庫管理に関わるコストやミスの大幅な削減が行えるのです。

短所は、ビーコン端末の充電が必要な点と、個々の在庫にビーコンを設置しなければならない点があげられます。

参考サイト:BLEビーコン所在管理システム

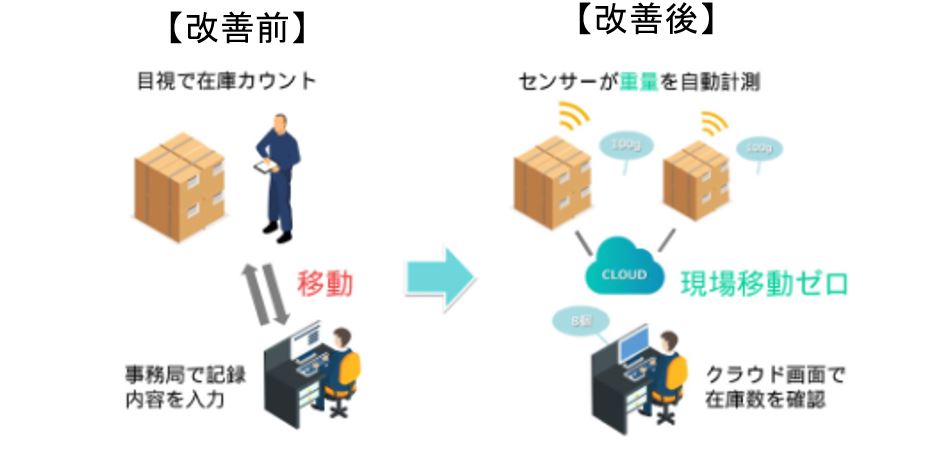

マットタイプ重量計を使ったIoT在庫管理

インターネットに接続された重量計に在庫を載せることで、在庫数を管理するシステムです。

重量管理なのでネジなどの小さな部品や飲み物などの液体、粉状のもの、印刷用紙などの紙なども管理できます。モノの形状を選ばずほとんどの在庫を正確に管理できるため、あらゆる業種に向いています。

タグやビーコンなどのように在庫に直接取り付けるものではなく、在庫をIoT重量計が仕組まれたマットや棚の上に載せるだけなので手間もかかりません

マットタイプのものは大掛かりな設備が必要ではないため、小さな店舗やオフィスにも導入が可能。重量計1台が月々500円程度のものからあり、費用を安く抑えることができることも利点です。

スマートマットライト A3

手軽にゼロクリックショッピング IoT なくなったら自動再注文 スマホで管理

【スマートマットライトとは?】IoT重量計スマートマットと連動して動くサービスです。ドリンク、コピー用紙など日用品をスマートマットに置くだけで、商品残量を自動計測。

圧力センサーを活用した資材管理の無人化

重量測定IoTセンサーにより、センサー上に置かれた原料や資材の重量をリアルタイムで計測し、在庫管理クラウドへ転送。クラウド上では1資材(原料)あたりの重量をもとに、在庫数量が自動的に算出され、数量や容量が常に記録される仕組み。 在庫カウント無人化、自動発注を同時に実現可能。

IoTによる保全、設備管理

信号灯の点灯情報をIoTセンサーで読み取り、現場で起こる日々の事象をサーバに自動記録、分析しデーターを『見える化』し、設備の異常監視や生産効率の向上を図る。

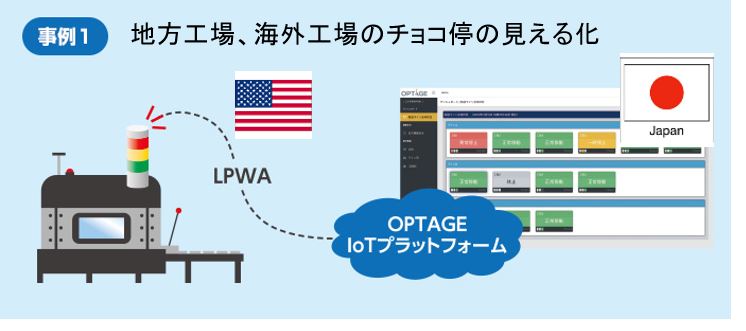

チョコ停の見える化 Iot設備管理事例

設備のチョコ停(小停止)の状況を自動集計し、サーバーに記録、分析し

異常を早期に検知し、素早いアクションが可能。

IoTによる品質保証、品質管理

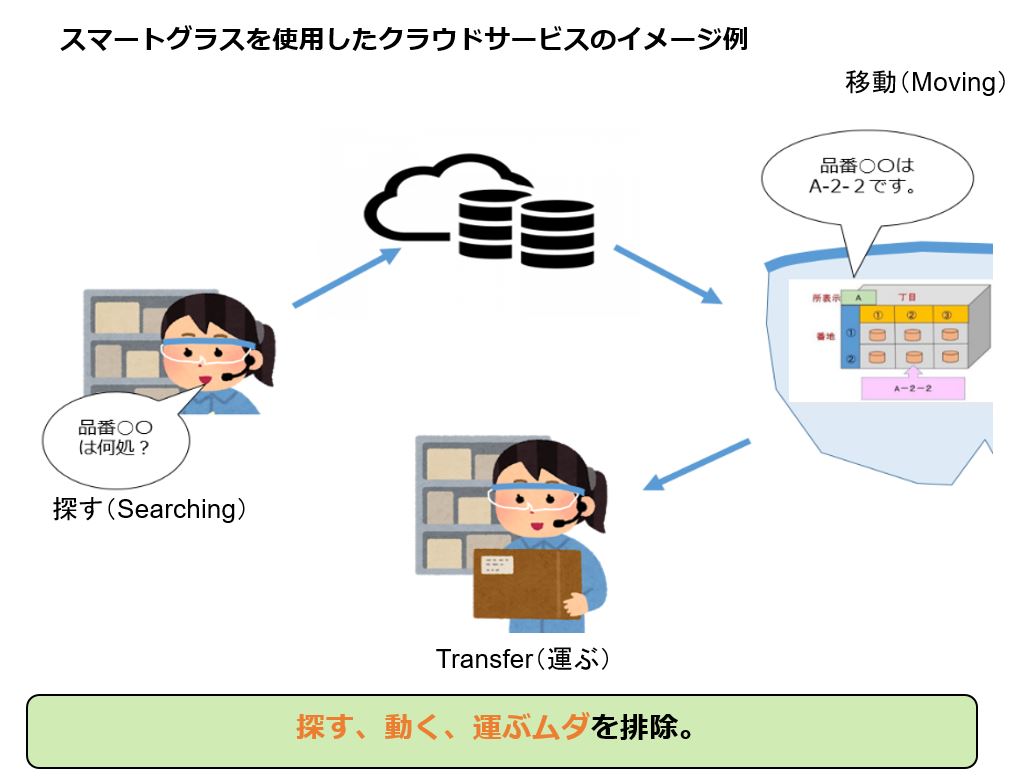

品質を確保する為にはまず作業手順書の作成及び教育、訓練が必要であり、以前は、作業手順書の作成及び教育、訓練時間に多くの時間を費やしていた。

これをスマートグラスを用いてIoT化すれば動画等の画像がメインになるので飛躍的に作成時間の短縮および学習時間の短縮が可能である、更に離れた場所からでの作業指示、監視が容易であり、早期に問題点の検知ができる。

スマートグラスには4つの機能がある。

①撮影:見ている状態を録画。

②再生:動画、静止画、テキストを表示。

③音声認識:音声で受け答えできる。

④遠隔操作:見ている画像が遠隔地でも同時に見える、逆に遠隔地の画像が現場で見える。

この機能を使用すれば下記の品質管理の業務の改善が図れる。

ビデオ作業手順書の作成:

作業全体をビデオカメラで、作業者目線からの映像をスマートグラスで撮影する。撮影した画像からビデオ標準を作成する。

ビデオ標準には、作業の目的、作業名、手順、標準時間、使う治工具、作業のポイント、過去ポカミスを出した動作と正しい動作、作業のコツなどを入れる。

作業記録は、現場のすべての作業を記録しておき、万が一同じ(ような)作業をしなくてはならないときに使う。

技能伝承にも力を発揮する。技能者にスマートグラスをかけてもらい、技能者目線で解説をしてもらいながら撮影する。そして、その画像に合わせて学習者に作業をしてもらい、わからないことを技能者に聞く。

②:標準ビデオによる教育、作業

作成したビデオ標準をみんなで見て、作業名、 作業の目的、作業手順、ポイントを覚える。やりにくそうな作業があったら、改善を依頼するか自分たちで改善して標準を改訂する。

頭に刷り込んだ一連の作業は、訓練キットで実践することにより体で覚える。作業を忘れたとき、判断に悩んだときにはタブレット上にビデオ標準を表示し、標準作業やポイントを確認する。

この改善は、生産の伸びとともに新人が大量に入ってくる職場や海外工場で大きな効果を発揮する。

動画による中小企業のIoT事例

『百聞は一見に如かず』

中小企業のIoT事例の動画解説です。

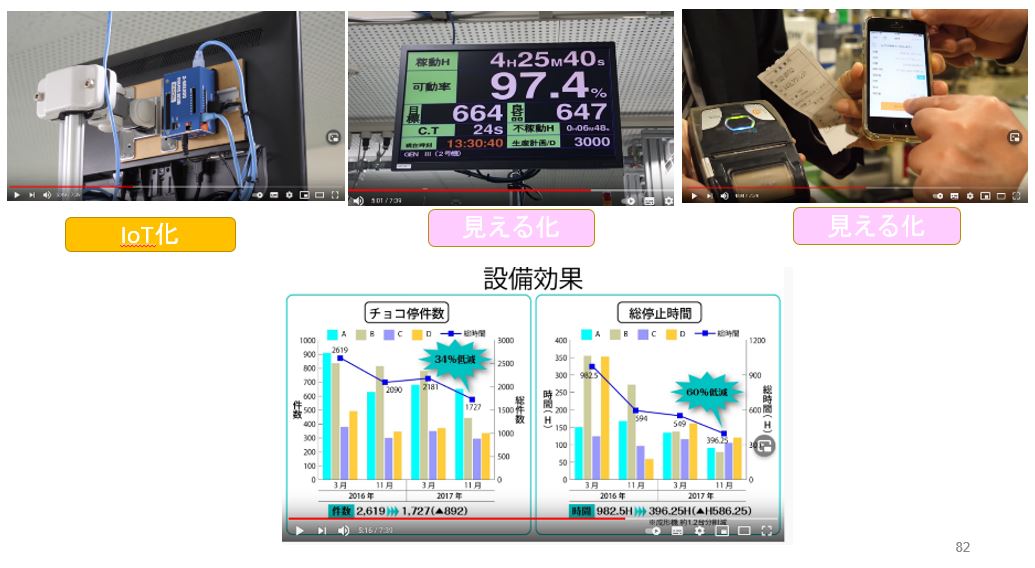

旭鉄工 IOT導入事例:

IoT導入費用が高額⇒既存の設備に汎用のセンサーを取り付けオープン化されているシステムでDIYでIoTを構築。

改善内容:可動率(機械設備を、動かしたいときに正常に動いた時間の割合)と製品の作られている時間を自動で検知、数値化。

動画:旭鉄工 IOT導入事例

日進工業 IOT導入事例

10万円と安価な身の丈IoTシステムを使うことで、工場内の状況を”見える化”し、工場の稼働率を向上させることに成功した、日進工業株式会社の取り組みを紹介。

動画:日進工業 IOT導入事例

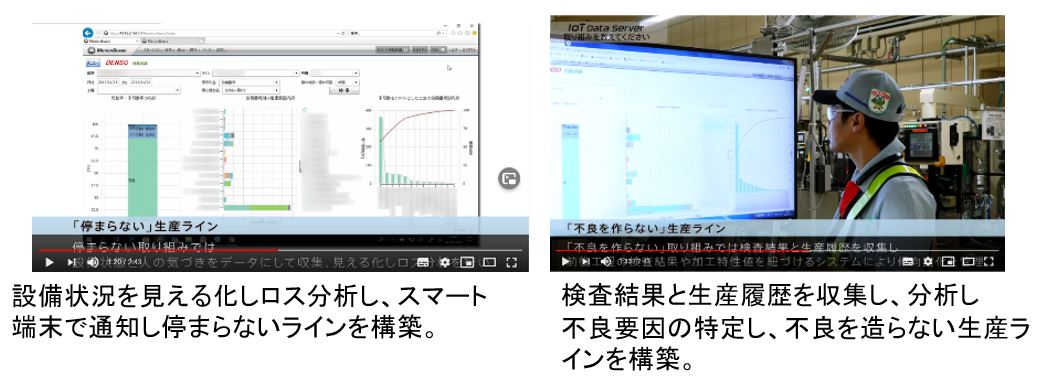

株式会社デンソー 善明製作所 IOT導入事例

設備、人、モノからデーターを取得し『停まらない、不良を造らない生産ライン』の実現を目指してIoTを導入。

動画:株式会社デンソー 善明製作所 IOT導入事例

朝日酒造 IOT導入事例:

ピンチはチャンス! 逆境から生まれた“奇跡の酒・獺祭(だっさい)”

旭酒造は、機械やITを取り入れた四季醸造や、AI(人工知能)を活用し、酒造りの工程をデータ分析することで最適な「次の一手」を導き出すという独自の製造法を確立するなど、伝統にこだわらない手法で、世界的にも有名な日本酒「獺祭」を醸造している。

旭酒造はかつて山口県で第4位の酒造メーカーだったが、経営危機のとき「杜氏」が逃げ出した。桜井博志社長(当時)は、かねがね、酒造りのノウハウを杜氏が独占することに疑問を持っていたため、これを機に、杜氏抜きで、もっと美味しい日本酒を造ると決心した。

古い酒蔵をIoT導入の最新鋭工場に改修、酒造りの経験のない若者を雇用し、理論とデータサイエンスで製造することで、「獺祭」ができあがった。

旭酒造 会長の桜井氏は言う。

「杜氏は経験と勘といわれるが、経験はデータの蓄積であり、勘は経験と現場の現象の中で思考が飛躍していくことだ。これら2つを徹底的にデータ化し、それを見ながら社員が酒造りを行うという形をとった」と酒造りのデータ化に取り組んだ。これにより、酒造りが安定した」。

動画: 旭酒造 獺祭の造り方 IOT導入事例

スライドシェア 中小企業のIoT導入 資料(PDF版)

中小企業のIoT導入 資料(PDF版)無料でダウンロードできます。

参考文献:

中小企業が始める! 生産現場のIoT 日刊工業新聞社

7つのムダ排除~IoTを上手に使ってカイゼン指南 日刊工業新聞社

スマート工場の仕組み 日本実業出版社

IoTセンサーの仕組みと活用 翔泳社

コメント

[…] 関連記事:中小企業のIoT導入【図解】 […]

[…] 関連サイト:中小企業のIoT導入【図解】 […]