食品工場の5S活動(7S)とは

今や製造の現場に関わる人で、5Sを知らない人はいないくらい、なじみの深い言葉である。5Sは職場の管理の前提になる整理、整頓、清掃、清潔、躾(しつけ)のローマ字表記の頭文字である。

①整理(Seiri) : 必要なものと不必要なものを区別し、不必要なものを片付けること。

②整頓(Seiton):必要な物を必要な時に直ぐ使用できるように、決められた場所に準備しておくこと。

③清掃(Seisou):必要なものについた異物を除去すること。

④清潔(Seiketu):整理・整頓・清掃が繰り返され、汚れのない状態を維持していること。

⑤しつけ(Situke):決められたことを必ず守ること。

これらを実際の現場にたとえてみると、

①職場の中に製品など、生産に不必要な物はないか、必要なものだけが置かれているか。

②必要な部品や道具などが、いつもの決められた同じ場所に、分りやすいように置かれているか。直ぐに使えるようになっているか。

③必要なものや作業環境がゴミや汚れがないように、きれいに掃除されているか。

④いつ見てもその適切な状態が保たれているか。

⑤その状態が保たれるように、標準化・手順化されており、決められたことをいつも正しく守る習慣が定着しているか、というように共体的に問いかけてみると分りやすい。

また食品関連では、上記の5Sに、洗浄と殺菌を追加した食品衛生7Sを用いて、目には見えない細菌汚染を防止するための活動をしている食品企業もある。このように食品工場における5S・7S活動は、5S活動の通常の目的のほか、食品工場では食品の衛生・安全を守るためにも重要である。

食品工場 7S

5Sは生産管理の基本

生産活勣は5Sの行き届いた工場でなければ円滑に行えない。このような考え方から生産管理の活動に5Sの実施は取り入れられている。

トヨタ生産システムの中に「目で見る管理」という概念があるが、これは生産現場で起きる問題を、容易に分るようにする活動である。容易に目で見て認識するためには、現場が整理・整頓されていなければならない事は自明である。このように問題や異常の発見のためにも5Sは重要である。

TPM(全社的総合的設備管理)活動にも、自主保全の7つのステップに5Sの考えは組み込まれている。 TPMでは機械・設備・装置が、100%能力を発揮できる状態を保つために、それらの表面だけでなく、目で見えない機械類の中まで清掃することによって、故障や不安定状態によるチョコ停を減少させることができるとしている。このように機械装置の予防保全のためにも5Sは重要である。

目で見る管理

5Sの実行

5S活動を始めようとすると、社内で様々な抵抗が起きることがある。その原因は5Sの効果が認識されていないために、人々になぜ5Sに取り組むかが理解されていないからである。

5S活動に成果を上げた職場では、

①切換時間が短縮され多品種製品に対応できるようになった。

②原材料や製品の状態が分りやすくなり在庫が減少した。

③ムダが表面化してコストが削減した。

④作業環境が整備され不良が減り品質が向上した。

⑤機械類の保全が行われ故障が減った。

⑥仕事が円滑にすすみ納期が短縮された。

⑦作業環境の向上で安全になった。などの効果があったことが認められている。

5S活動の開始を宣言するだけでは5S活動は進まない。活動を進めていくには、その為に必要な手順を踏む必要がある。

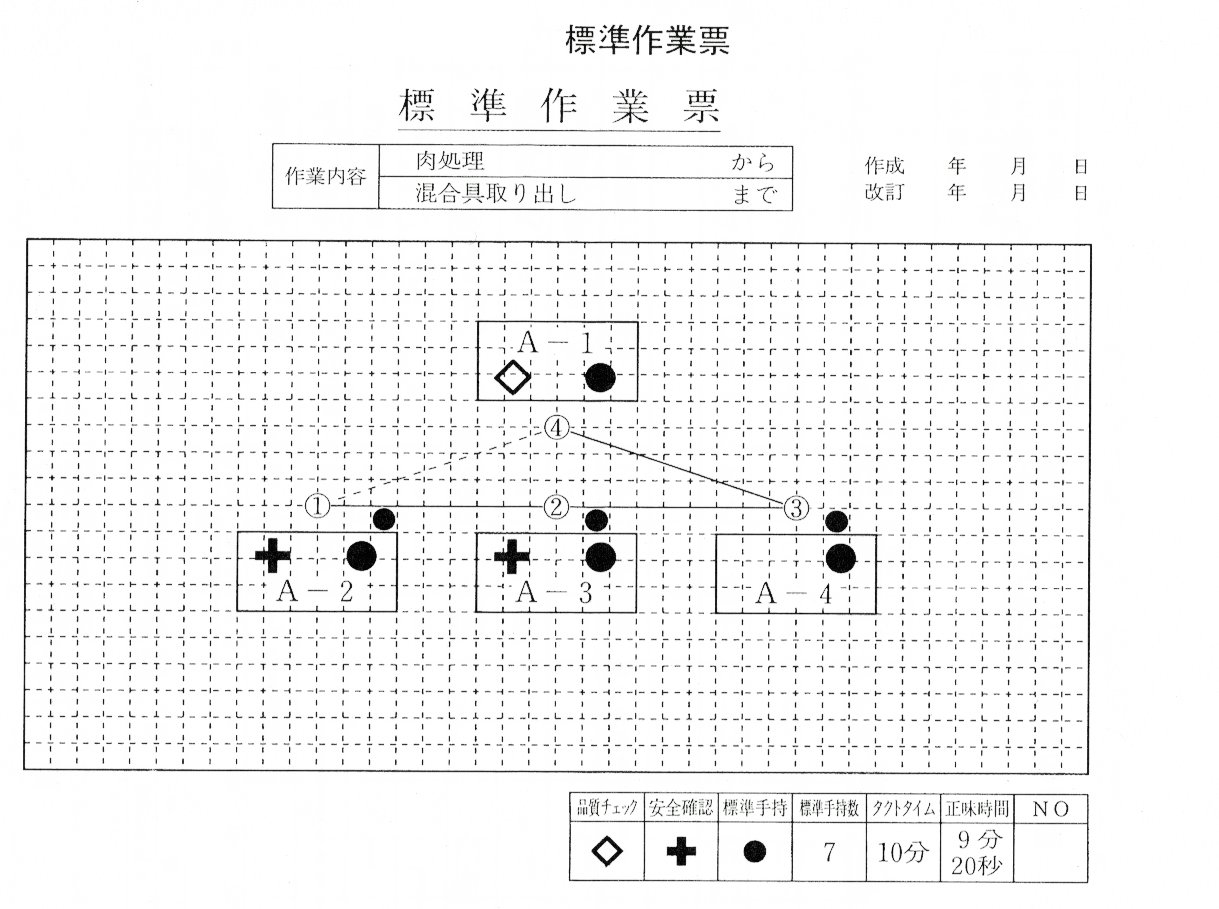

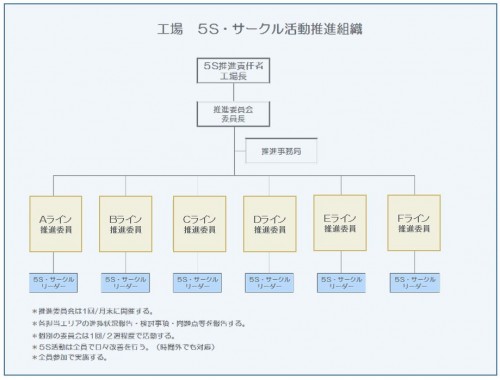

5S推進体制づくり:

全員参加の体制でできるように、5S推進委員長には社長や組織の長になってもらって、全社或いは全組織的な活動にする。5S推進室・推進委員会などの推進事務局等を設置し、各職場の5Sリーダーを決め、リーダーを中心に現場の5Sを推進する。効率的に効果を上げるには生産現場だけでなく、技術部などスタッフ職の援助も必要である。これらの機能を会社や組織の実情にあった形で、組織を整備し推進体制を確立する。

5S推進体制

5S対象担当の明確化:

5Sの対象の職場と担当を明確にする。特に共有の設備や場所は責任が曖昧になりがちなので、エリアマップなどを作成し漏れがないようにして、責任を明確にしなければならない。

5S 責任 明確化

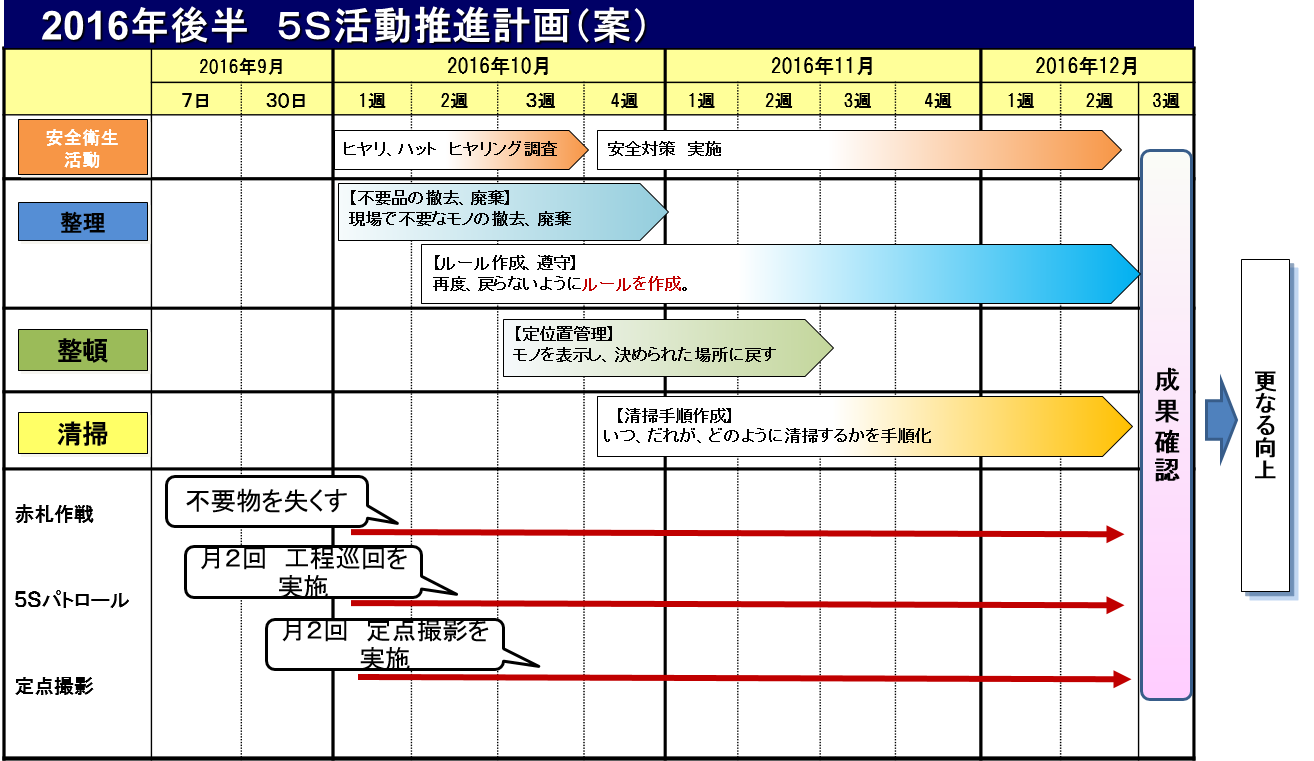

5S推進計画:

活動の目的を明確にしたうえで、具体的な計画を立てる。活動計画をまとめ、進捗が一目で分るような活動計画表を作成する。

5S 改善計画書

5S活動開始

活動が曖昧にならないようにメリハリをつける意味でも、活動宣言(キックオフ)を行う。活動が始まったらPDCAを回して、実施状態を常にチェックし継続的な改善活動を行う。活動に際して職場の状況が分るようにチェックリストをつくり、これで客観的な評価をおこなう。5S活動は全員で行うものであるから、意識・目的・基準・定義・活動の統一を図るためにも、5Sに関する教育を継続的に実施しなければならない。

食品工場の5S活動 具体的方法

5S 不用品札:

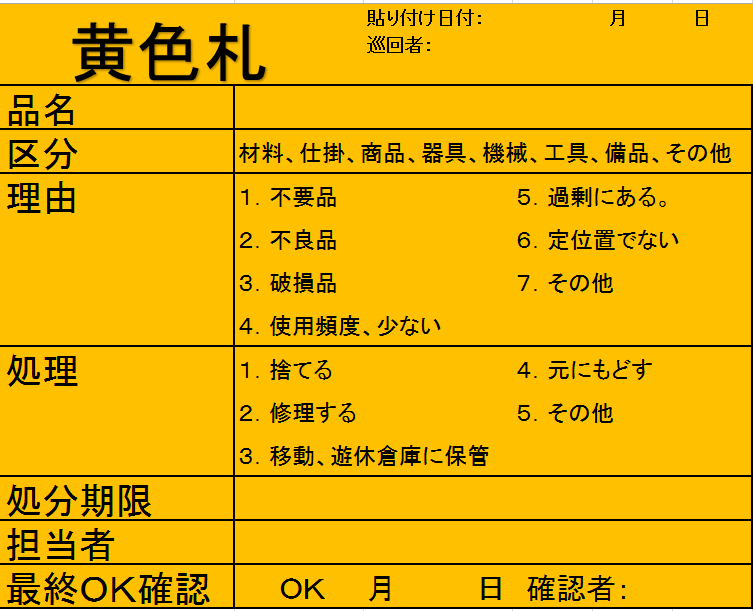

5Sの最初の取り掛かりは整理である。いる物といらない物を選別する。一般に職場には、いる物といらない物が混在している。しかも人によりそれは異なる、そこでいらない物と判断をしたら、1品ごとに赤い紙(目立ちやすい黄色でもOK)などの、不用品札をその対象物に貼り付けて、他の人に捨ててよい物か確認をする。

不用品札にはa.区分(製品、在庫、部品など)、b.品名、c.数量、d.不要の理由、e.日付などを記載しておく。赤札が貼られた物は一定期間(1ヶ月、1週間など)経ったら、要不要を区別し適切な処分を行う。不要になった機械や備品などが放置されて、効率的作業を妨げている食品工場を見受ける。整理の徹底によって作業能率は問違いなく向上する。

5S赤札 黄札

5S 看板表示

不要物の整理がついたら、必要な物が直ちに取り出せるようにする、整頓をしなければならない。

そのためにはその物の位置が、いつも同じところになければ簡単に見つけられない。人に仕所があるように物にも住所、即ち定位置が必要である。仮に位置が定められていても、それが明示してなければ、長年勤務している人は知っていても新人には分らないし、個人がそれぞれ勝手に定位置をきめたら他の人には分らない。

5S 食品工場 定位置管理

誰にでも直ぐに見つけられるようにする為には、物にも位置を示す表示が必要である。住所表示と同様に、例えば会社や工場名が市名としたら、それぞれの建物などの棟や階は区、部門や部は町名というような考えで、系統的に名称をさだめ表示しておくと便利である。

材料 MAP

それぞれの物は、日常よく使うものは使用する場所の近くに置き、使用頻度の低いものはよく使う物に比べて使う場所から遠くに置く。高さもよく使うものは胸から腰の、取り出しやすい高さに置き、使用頻度が低いほど、高いもしくは低い位置に置くとよい。このように勣作がムダにならないように位置を決めなければならない。但し余り重いものを高い位置など取り難い場所に置くと、危険であるから安全にも配慮して位置は決めなければならない。

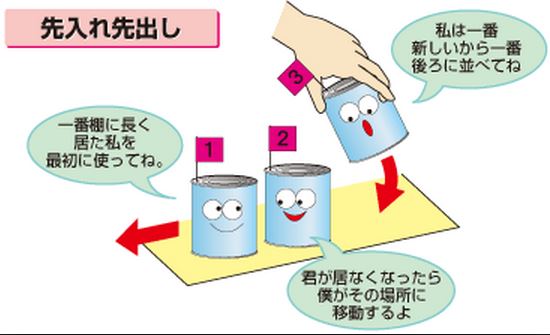

位置を決める際には、先入れ先出し(FIFO : First in First Out)が容易にできるように、また部品などは機能別に、或いは製品別、ライン別に区分して整理すると使用しやすい。

先入れ先出し

このように置く場所を決めたら、一般的に「場所表示」あるいは「所番表示」と呼ばれる看板の表示を行う。例えばB21の棚のように指定すると、入社したばかりの新人でも指定した場所に行き、品目表示された目的の物を取って来ることができる。

5S 整理 表示

品目表示だけでなく、最大在庫量、最小在庫量を表示しておけば、在庫が必要以上に増える事もなく、かつ補充も確実に行われ欠品なども起きにくくなる。これは「3定」とか「定位・定品・定量」と呼ばれている。

在庫量の見える化

定められた場所に、定められた物を、定められた量だけ在庫することを実行するための、在庫管理における整理整頓の目で見る管理である。

仕掛品は工程と工程の間に発生するために責任が不明確で、製造順や検査の実施などが曖昧になりやすい。そのようなことを避けるためには、仕掛品にも仕掛看板を付けておくと良い。前工程・後工程はどこか、責任名、数量が記載されていると、仕掛品の責任が明確になり、仕掛数の異常が起きた場合も分りやすい。

5S 区画線・ライン標示

一般的に生産性の高い工場は見た目にもきれいで、生産性の低い工場は雑然としている場合が多い。逆に考えれば工場の整理整頓の状況は、生産性のバロメーターであるとも言えるので、工場は整然と管理されなければならない。

工場 区画線

その為には作業区、通路などを、区画線で明確化することが必要である。一般的に区画線は白、黄色の10cmくらいの実線で引かれていることが多い、作業用の車両が通る通路は、よく見えるように15cmくらいの幅が必要である。通路は右側通行か左側通行か定め、方向を示すために矢印を入れる、車道には横断歩道を設置し安全を図る。作業区の出入り口は破線で描き明確化し、一目で分るようにする。

作業台の脚の位置には、カギ型の印を付けて作業台の位置を確定する。移動して使用する物や使用する時移動する機械類にも、同様の印をつけて置くと便利である。台車なども使用しない時の位置を定めて管理すると良い。物の置き場を明示し、パレットごと或いは台車ごとの画分を描き、所番表示をしておく。

不良品の置き場は赤い線で明示して区別しておけば、不良品の量を作業者に認識させることが

できる。

床面を通路、作業区、倉庫、休憩所などに塗り分けることもある。色で安全を向上することもできるし、作業環境の雰囲気を変えることもできる。食品工場ではゾーニングにより衛生区と汚染区の床の色を変えることにより、区分を明確化し交差汚染を防いでいる例もある。

食品工場 衛生 汚染 区域指定

工場内にはあちらこちらに危険筒所がある。職場に慣れていない者や、その場所を認識してない者もいるはずである。またベテランであっても、ぼんやりしていたりうっかりしていたりして、見過ごすこともある。そのような危険を防ぐために、一般的にトラマークと呼ばれる、黄色と黒色の斜め縞のテープで、目立つように危険箇所を明示すると良い。設備などや建物などの突起や出人り口のドアも危険である。このような場所にもトラマークを付けて注意を喚起すると良い。

工場 安全 トラテープ

5S 冶工具置き場

製品は生産されると出荷されるが、冶工具は残され繰り返し使用される。従って冶工具は「取り出す、使う、戻す」の勤作が繰り返される。この動作がきちっと行なわれないと、工具が放置されたままになり工場が乱れる原因になる。このように工具類は、本来あるべき場所に戻されていないケースが時々あり、工場の乱れの原因の一つである。

日本の家屋にはもともと押入れ(押し込み)というものが設置されている。これが日本人の整理整頓の概念に、少なからず影響を与えていると筆者は感じている。

即ち日本人の片付けると言うのは、根本的に整理整頓するのではなく、押し込んで表面的にきれいにするように、思っているのではないかという気がしている。押入れに押し込むと外からは片付いた様に見えても、中は乱雑になっている。

以前は道具類を個人が管理する例が多かったが、現在では1箇所に集めて管理する職場が増えている、これは集中管理と呼ばれる。集中管理では道具の保管をオープンにして、道具の形を描いた板状の道具置き場で保管しているケースが多い。

工具 定位置管理

これだと一目で戻す位置が分るし、戻していなければ、それも一目で分るので紛失も防止できる。この管理方法は食品工場においては、異物混入防止管理の上からも有効である。

食品工場 清掃

食品企業では多くの工場で、白色或いは明るい色調の作業着を採用している場合が多い。これはイメージ的なものもあるが、汚れを見えやすくするためにも採用されているのである。

食品工場 作業服

白い作業着は汚れを隠すのではなく、汚れを「見える化」しているとも言える。同様に職場を白い布を使って全員で拭いて、汚れを「見える化」することを実践している企業もある。

清掃はホウキで掃き清めることであるが、用具がなければ実施できない。そのために掃除道具を点検準備し、保管場所や方法を整備する必要がある。

食品工場 清掃道具

清掃のステップは

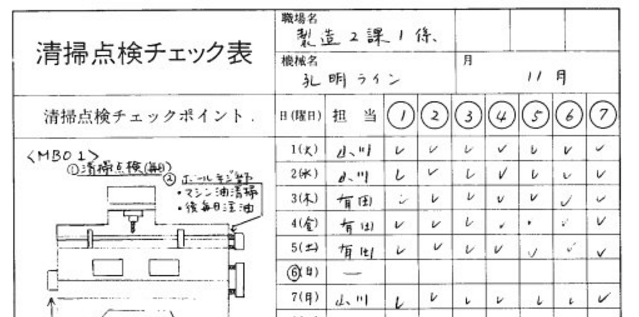

①担当部署を定め、掃除方法を決めて清掃業務を徹底的に実行し、工場内をピカピカにする。年に数回の大掃除を実施する。もれなく実行するために、清掃チェックシートを作成する。

清掃チェックシート

②清掃に点検方法を決めて点検業務を組み込み、清掃を不具合の発見できる仕組みに変え、清掃チェックシートを使用して、掃除を予防保全のための清掃点検とする。

初期清掃 5S

③清掃点検で発見した不具合を保全カードに書き、これを保全担当に渡し不具合を改善して保全を実現する、の流れで清掃は行われると良い。

5S 予防

整理・整頓・清掃がある程度に達すると、5S活動が停滞気味になる事がよくある。ある程度の段階に到達したら、ある種の達成感あるいは満足感がおきるのだろうか、そのような状態に陥りやすい。そのような時は根本に立ち返り、なぜ5S活動をするのか、しなければならないのか、目標はどこにあるのか再確認する必要があろう。「食品工場の5Sは見た」だけではない、食品安全衛生の目でも点検しなければならない。

食品安全衛生 5S

5Sを持続推進するために、「なぜ不要物が発生するのか」、「なぜ乱雑になるのか」、「なぜ汚れるのか」など原因を考えて、根本的な対策いわば源流管理を実施することにより、5S活動のレベルを上げていく必要がある。

5S活動に終わりはない、力を抜けば元の状態に戻ってしまいがちである。あるレベルに到達したら、根本的な対策の実施により、予防整理・予防整頓・予防清掃をおこなって5S活動の

推進をして行かなければならない。

5S 躾・定着

どんなことでも続けているとマンネリに陥る。 5S活動も同様である。マンネリ化を避けるために、目で見る管理を実践して、常に問題が発見できる状況を維持する事が重要である。

マンネリは問題意識が希薄になることから生じる場合が多い。

従って常に不要物、整頓不足、汚れが発見できるような仕組みを作り、良好な環境を維持することが大切である。

組織は感情を持つ人間から構成されている。従って組織の活動である5S活動においても、組織の人間関係が良好に保たれていることが必要である。5S活動を成功させるためにも、挨拶の励行、発言しやすい環境、怒る必要がある時は怒り、褒める時は褒めるなど、相互に認め合って尊重できる人間関係を醸成しなければならない。良好なモラルと人間関係があってこそ、5S活動は推進され成果を上げることができる。衛生的で安全な食品を作るためには、働く人のモラルが何より大切である。

洗浄とは?

洗浄とは、水や洗剤などの洗浄液を用いて対象物に存在している汚れや微生物を取り除くことです。

洗浄の目的:

食品等に付着しているおそれのある微生物や化学物質を取り除いたり、減らしたりする目的で行います。 また、使用後の食器類に付着している食品残渣を取り除き、洗浄後に行う消毒の効果を高めるためです。

汚れの種類:

汚れの大部分は、食品残渣であり、デンプン、タンパク質、脂肪などの有機物が主体となります。これが、熱や乾燥で変性すると洗浄が非常に難しくなるため、日常的にしつかり洗浄して汚れを残さないことが大切です。

洗浄の効果:

①細菌の発生抑制:

食品残渣を栄養源として細菌が増殖し、食中毒などの健康被害を出してしまうおそれを防止します。

②食品の品質問題対策:

水に溶け込む汚れは、色や臭いが他の食品にうつるおそれがあります。

また、たとえばアレルギー物質が残っていると、人によってはアレルギー症状を起こすこともあり、これらのトラブルを防止します。

③調理機械の性能低下防止:

調理機械に付着した汚れは、異物混入の原因となるだけでなく、機械の性能を低下させるおそれがあり、それを防止します。

④お客様の安心感

目に見える汚れはお客さまに不快感を与え、お店の信頼・信用を失うおそれがあります、これを防止します。

洗浄の注意点:

①野菜、果実、飲食器は洗浄剤を使用して洗浄後、飲用適の水ですすがなければなりません。このとき、流水を用いる場合、野菜・果実は30秒間以上、飲食器は5秒間以上すすぎます。ため水を用いる場合はため水をかえて2回以上すすぎます。

洗浄作業をするときは、洗浄水が付近に飛び散り、まわりを汚染することがあるので、近くに調理済み食品や洗浄済みの器具類などを置かないようにします。

*更に詳しい洗浄知識は下記のサイトを参照してください。

関連サイト: 匠の知恵 食品工場の洗浄マニュアル

消毒とは?

消毒とは、物理的あるいは化学的な方法で対象物に存在している有害な細菌やウイルスを「死滅」させて感染を予防することです。

「殺菌」や「滅菌」とは少し意味が違いますが、一般的には同様に使われています。

洗浄の目的:食品や調理器具、食器等に付着している有害な細菌やウイルスを死滅させることを目的に行います。

消毒の方法:消毒するものの材質や形状に合わせて方法を選びます。

1)薬剤を使う方法

2)熱による方法(煮沸消毒)

3)紫外線による方法

消毒の注意ポイント:

次亜塩素酸ナトリウムは金属部分を腐食させるので、消毒後(10分位経過後)は水ぶきをし、最後に乾いた布でふき取り乾燥させます。

有機物の汚れ(食品残さ、油汚れなど)があると効果が著しく低下しますので必ず洗浄し、汚れを十分に落とした後に決められた方法で使用します。

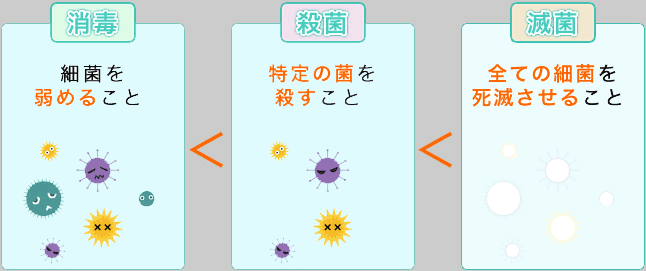

殺菌、消毒、減菌の違い:

「殺菌」「消毒」「滅菌」という言葉があります。私たちの生活の中でも、「殺菌」「消毒」という言葉はよく使われており、多くの人は、「殺菌」「消毒」を同じ意味合いで用いているのではないでしょうか。

医薬品でも、殺菌消毒剤というものがありますが、「殺菌」と「消毒」は少しニュアンスが異なります。

「殺菌」は読んで字のごとく、「菌を殺す」ことを意味します。正確には、「菌を殺す行為」のことを「殺菌」と言います。そのため極端に言えば、地球上に存在するあらゆる菌の中の1種類の菌を1個殺すだけでも、「殺菌した」ということになります。

「消毒」は「毒を消す」こと、つまり広義にはヒトに有害な物質を除去または無害化することを指します。

一般的には、ヒトに有害な病気の原因となる微生物を殺菌するか、あるいは有害な微生物の能力を低下させ、病原をなくすことを言います。

「滅菌」は、「菌を死滅させる」ことです。ヒトに有害かか無害かは関係なく、対象物に存在しているすべての微生物を殺滅あるいは除去することを意味します。

消毒、殺菌、滅菌

| 滅菌 | すべての細菌やウイルスを死滅させ除去する | 除去対象になりえるのは器具のみ |

| 殺菌 | 細菌やウイルスを殺すが、その対象や程度には言及していない | この用語は「医薬品」「医薬部外品」に使える。 「雑貨品(洗剤、漂白剤)」には使えない |

| 消毒 | 病原性微生物を害のない程度まで減らしたり、 あるいは感染力を失わせるなどして、毒性を無力化させる | 生体、器具、住居等の環境など除去対象は広い |

関連サイト: 匠の知恵 食品工場の洗浄マニュアル

関連サイト: 匠の知恵 食品工場の殺菌、消毒マニュアル

成功事例から学ぶ食品工場の5S活動

~安全・品質・効率を高める現場改善の実践ポイント~

はじめに:なぜ食品工場で5Sが重要なのか?

食品工場における5Sの意義

→ 安全性・衛生管理・異物混入防止・生産性向上5Sとは:整理・整頓・清掃・清潔・躾の概要

成功事例①:衛生管理の徹底によるクレームゼロを実現(○○食品株式会社)

【背景】異物混入クレームが頻発していた

【取り組み】異物リスクの見える化/ゾーニングの徹底/清掃チェックリスト導入

【成果】半年でクレームゼロを継続、取引先からの評価も向上

成功事例②:作業導線の最適化で生産効率20%アップ(△△フーズ)

【背景】作業が非効率で残業が常態化していた

【取り組み】動線の見直し/不要な備品の廃棄/整頓ルールの標準化

【成果】作業時間短縮、生産量アップ、残業削減

成功事例③:全社員参加型の5S活動で定着化に成功(□□ミート)

【背景】5S活動が形骸化していた

【取り組み】5S委員会の発足/社内報で活動共有/5S表彰制度の導入

【成果】従業員の意識が向上、現場改善の提案が倍増

5S活動を成功させるためのポイント

リーダーの熱意と現場の巻き込み

継続的な教育と見える化

成果を共有し、モチベーションにつなげる工夫

食品工場の5S活動の発展と展望

~「整理・整頓」から「デジタル5S」へ進化する現場改善~

5Sは「終わりのない改善活動」

5S活動といえば、「整理・整頓・清掃・清潔・躾(しつけ)」の5つの言葉に代表される現場改善の基本中の基本です。特に食品工場においては、異物混入や衛生リスクを未然に防ぎ、安全で高品質な製品を作るための土台となる取り組みとして重要視されています。

しかし、5Sは「昔ながらの活動」ではありません。

時代の変化とともに、5Sの目的や手法も着実に進化しています。

今回は、食品工場における5S活動のこれまでの発展と、これからの展望について掘り下げていきます。

これまでの5S活動の発展

1. 昭和~平成初期:5Sは現場の「当たり前」として定着

食品工場では昔から「清潔第一」「整理整頓」は基本とされてきました。5S活動は現場スタッフによる自主的な清掃・整頓の文化として育まれ、現場力の象徴とされてきました。

2. 平成後半:HACCP・ISOと連携した5S

衛生管理がより重要視される中で、HACCPやISOの導入が進み、5S活動も形式化・標準化される流れへ。

「食品安全のための5S」「監査対応のための5S」という目的意識が生まれ、マニュアルやチェックリストを用いた取り組みが広がっていきました。

現代の5Sトレンド:見える化とデジタル化

現代の5S活動は、単なる掃除や整頓にとどまりません。DX(デジタルトランスフォーメーション)や労働力不足といった時代背景のなかで、5Sも新たな形へと進化しています。

1. デジタルツールとの融合

スマホやタブレットで5Sチェックを記録

→ 写真付きで報告→共有→改善指示までがワンストップ異常をリアルタイムで報告

→ 「気づいたらすぐ報告」の仕組みづくりに貢献クラウドでの管理・分析

→ 点検結果を蓄積・可視化し、傾向分析や改善策の検討に活用

2. 教育・指導の進化

Eラーニングによる5S教育

→ 新入社員や外国人スタッフへの教育がスムーズに動画マニュアルの導入

→ 作業ごとの「理想の状態」をいつでも確認できる

3. KPIと数値化による「結果の見える化」

5Sスコア・5S評価制度の導入

→ 部門ごとのスコア化でモチベーション向上BIツールで改善効果を分析

→ 数値に基づいたPDCAが可能に

今後の展望:5S活動はどこへ向かうのか?

1. スマートファクトリーとの融合

IoTやAIを活用したスマートファクトリー化が進む中、5S活動にもテクノロジーの力が活用されつつあります。

ロボットによる自動清掃

RFIDで工具や資材の位置管理

AIによる「乱れた状態」の自動検知

こうした仕組みにより、「人が気づく前に異常を把握・是正する」5Sの実現が可能になってきています。

2. 多様な人材への対応

食品業界では、外国人スタッフやシニア層の活用も進んでいます。

その中で求められるのが「誰でも理解できる5S」です。

多言語対応のマニュアル

ピクトグラムや色分けによる視覚的な整頓

誰が見ても「わかる」レイアウト設計

5Sは「人を選ばない仕組み」に進化する必要があります。

5Sは「古くて新しい」企業力の源泉

5Sは単なる掃除活動ではなく、安全・品質・生産性を支える企業文化の根幹です。

そして今、テクノロジーと組み合わさることで、5Sは次のステージへと進もうとしています。

「整った現場」こそが、信頼される食品工場の証です。

今後も5S活動を柔軟にアップデートしながら、変化する時代に対応できる現場づくりを進めていきましょう。

スライドシェアー 無料ダウンロード資料

*食品工場のカイゼン、5Sについては下記の文献に色々な活動事例等が更に詳細に記載されています。

参考文献: