トヨタの5S活動とは

「以下のコンテンツについては、『すぐに使えるトヨタ生産方式 導入・実践ノウハウ集』(著者:竹内鉦造)から抜粋したものであります」

トヨタ生産方式導入の基礎となる5S

トヨタのように強い改善意欲で絶えず自己研磨してきた企業と、業務の流れのなかでたいした努力もせず、やっと存続してきた企業では、職場体質に大きな差があります。

体質の弱い職場にトヨタ生産方式を導入すると、劇薬になりかねません。

受け入れる体質が育っていない企業は、5S(整理、整頓、清掃、清潔、躾)から開始されるとよいでしょう。ただ、5Sはそれを実施することで、なにを良くしようとしているのか、目的を明確にする必要があります。ただやみくもに掃除をしても、たしかにそのときはキレイになりますが、長続きしません。

継続させるには、工数(人×時間)を考慮する必要があります。顧客が来るときだけ、工場内をキレイにする企業があります。目的は顧客に良い印象を与えるためで、毎日実施すればよいのですが、それだけの工数がないから実施しないのです。

5Sを実施すると、今まで気がつかなかったか、または分かっていたが改善できなかった以下の問題がなくなるのです。

①微欠陥

②慢性不良

③非能率(探す時間など)

ここで注意しなければならないのは、微欠陥や慢性不良は非常に把握しにくいということです。チリ、ホコリがないように掃除しても、半導体工場の不良は減りません。不良を低減させるためには、高いレベルのクリーンルームが必要となってきます。他の問題も同じです。微欠陥を解決するためには、目的に向かった徹底が必要です。

5S導入時の注意点

5Sといっても、基本は3S(整理、整頓、清掃)です。油汚れ・油飛び付着不良の場合、3Sで効果のあったことは継続して維持していく必要があります。

維持するためには、決めごとを標準化するのが一般的で、この行為を「清潔」といいます。

また、決められたことをいつも守れるようにするには、「躾」が必要になるのです。

しかし、3Sや5Sを実施した結果、トヨタの職場体質が強くなったわけではあリません。「必要なものを、必要なときに、必要なだけ」、各工程が供給を受ける生産思想のなかで、目的を絞リ、決めごとを徹底していく過程で、結果として3Sがよくなっていったのです。

たとえば、各工程で生産に必要のないものがライン脇に置いてあると、運搬やモノの取り置きで、作業のじゃまになってしまいます。

そこで、不要なモノを絶対に置かないようにしたり、所番地(モノの置き場所を細かく示したもの)などの決めごとをして、決められた場所から必要なモノがロスなく、調達できるようにしていったのです。

単にモノの調達といっても、秒単位のムダを生じさせない考え方に立つと、細かい決めごとをして、実施の徹底が必要になってきます。3Sを成功させるためには、この徹底が重要になってきますが、企業で対応できる工数は決まっています。

5S、3Sと叫んでも的が絞れていないと徹底ができないので、注意が必要です。

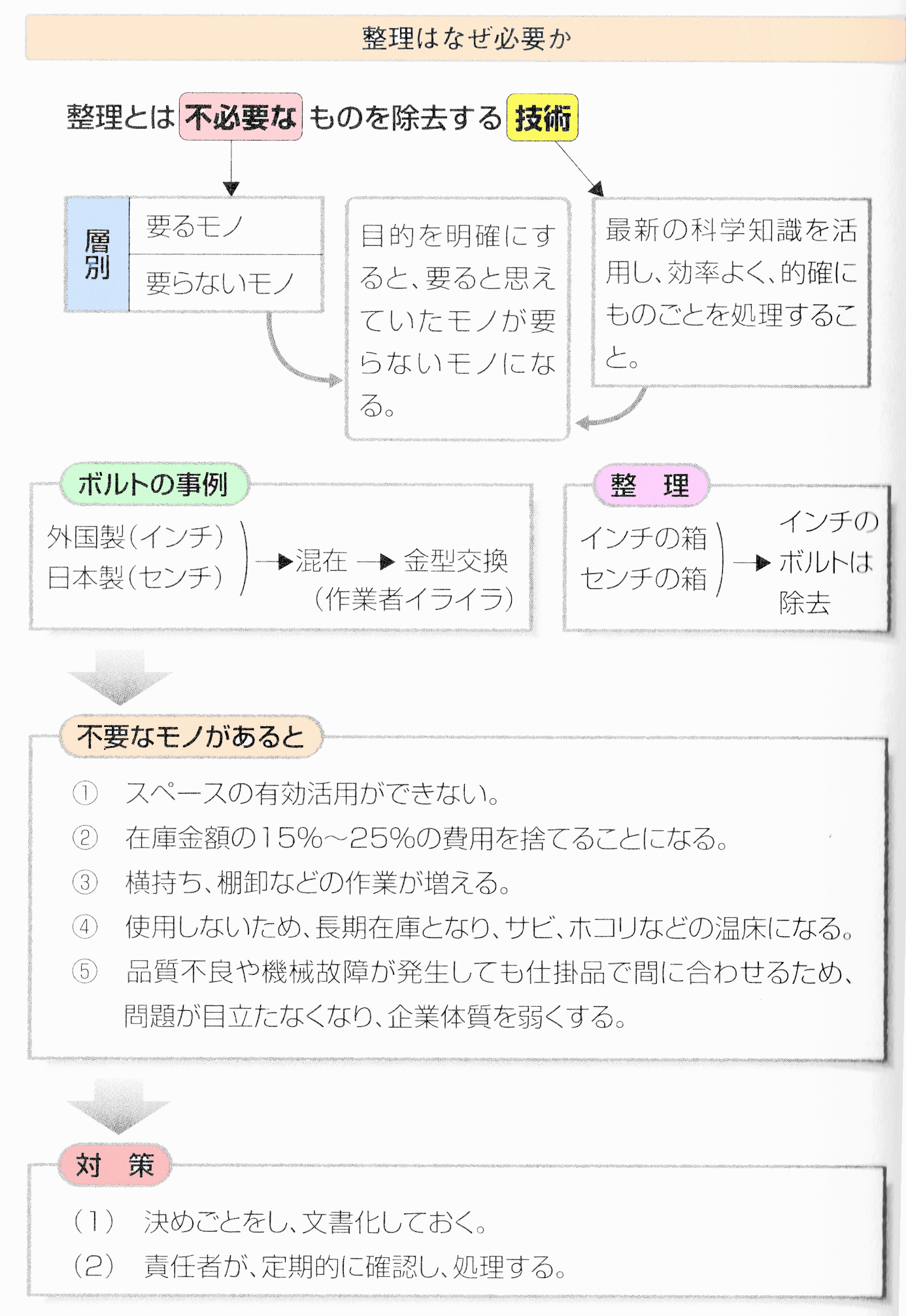

整理のポイント

ある射出成形メーカーの例です。金型交換でボルトを締めたりはずしたりするとき、ボックススパナを使い分けていました。急ぎの仕事では作業者がイライラして能率も悪く、よい作業ができません。

どうしてこうなったのか原因を調べてみますと、創業時は輸入機械を使用していたのですが、現在は国産機に切り替わっているため、部品はインチ製とセンチ製が混在していたのです。

機能的には問題ないのですが、外国品はインチ、国産品はセンチでできているため、微妙な違いがあリます。

一般に整理といえば、インチ製とセンチ製を箱に分け、使用することです。しかし、生産をしているうちに、両者が混人するおそれは十分にあリます。

ここでは、輸人ボルトを思い切って除去することで、段取り作業の能率向上はもちろんのこと、金型破損などのトラブル減少にも役立ちました。

事例のように、まだ使用できるモノでも、目的を明確にするといらないモノになります。そして、除去の段階まで持っていかないと、大きな成果にはつながりにくいものです。捨てることで、活用できるスペースが生まれます。

除去するわけですから、決めごとを文書化しておき、決定者、責任者が決めごとにしたがい、除去を実行しなければなリません。

整理のできていない企業に行くと、ほとんど使いモノにならないと思える設備が大事にとってあリます。整理とは捨てることです。不必要なモノを捨てる技術とは、使えるモノでも思い切って捨てることです。ただ層別し、ボルトをインチの箱とセンチの箱に整理する程度では大した効果は得られません。

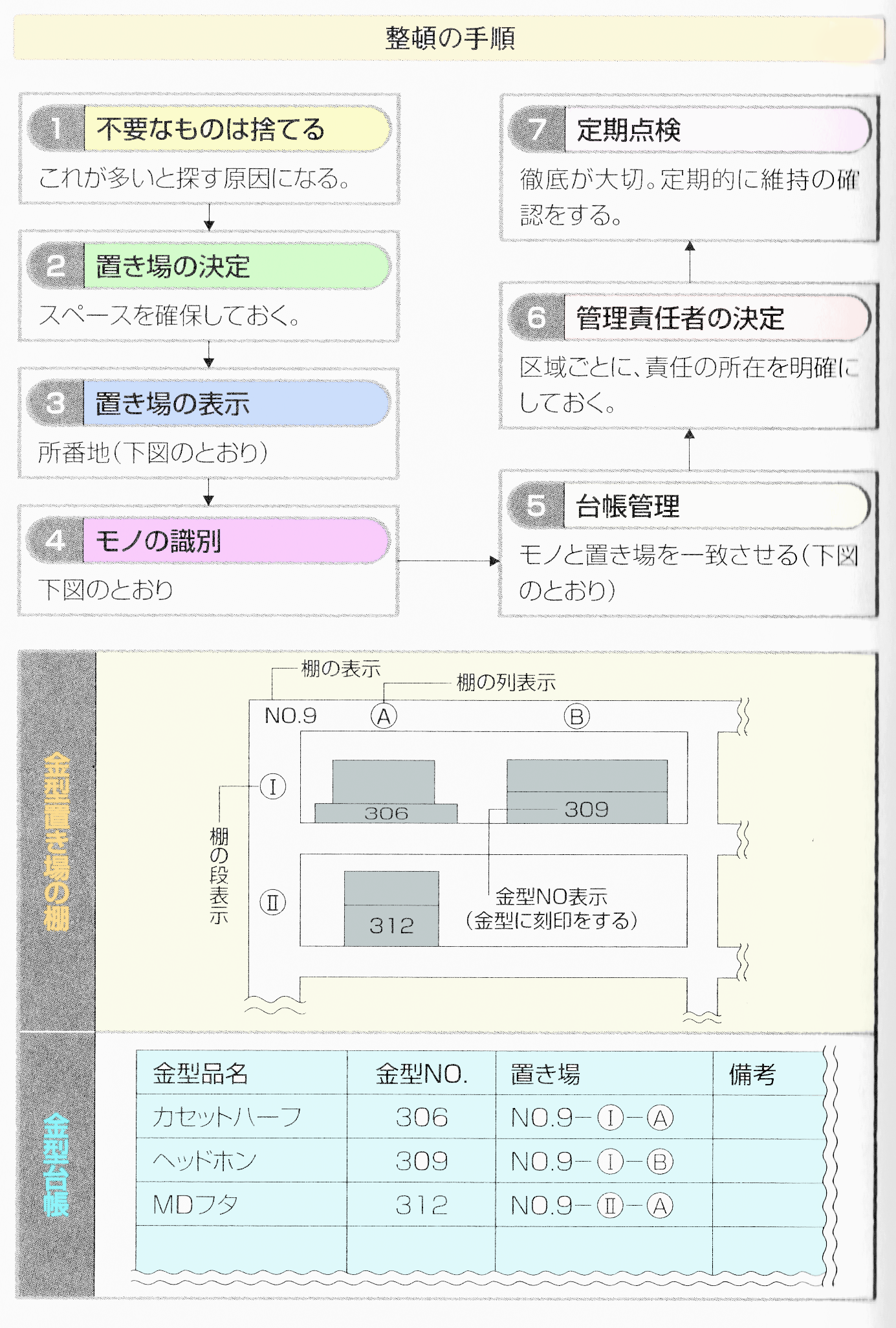

整頓のポイント

前項の事例を続けましょう。金型を取りに行くと、いつもの場所に金型がなかったため、近くの棚を探すことになりました。ベテランの人だったのですが、金型探しで約3分のロスです。

また、金型交換時、工具箱に必要な工具が入っていなかったので、工具室へ取リに行くなどで、さらに約2分のムダが発生していました。合計で約5分の探す時間を問題にしないようでは、整頓をしているとはいえません。整頓とは、必要なモノを必要なときに使える状態にしておく技術です。

整頓をするには、次のような技術が必要になってきます。

①不要なモノは捨てる

②置き場を決定する

③置き場を表示する

④モノを識別する(金型 の場合、刻印などの工夫をする)

⑤台帳管理

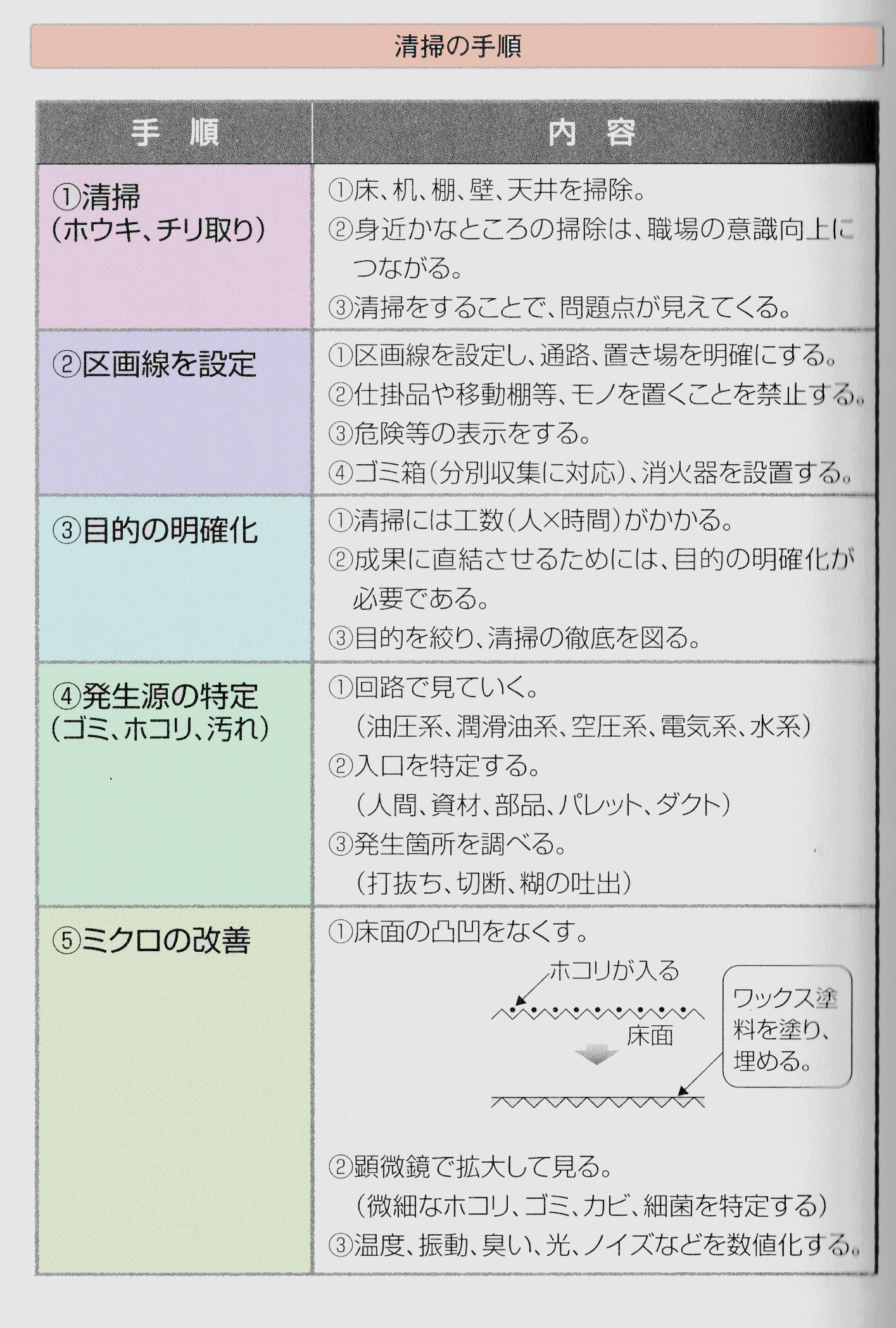

清掃のポイント

清掃とは、必要なものや場所を綺麗に掃除し、ゴミ、ヨゴレのないようにする技術です。

ホウキで掃いてチリトリに集め、ゴミ箱に入れれば、見た目はゴミ、ヨゴレがなくなります。床面の清掃は実施しやすく、最初に取リ組むべき課題です。

職場の体質を強め、要らないモノが見えてくるなど、問題意識を高めることに役立ちます。

清掃をしてもすぐ汚くならないように、通路に区画線を設け、モノを置くことを禁止し、ゴミ箱(分別が必要)を設置します。しかし、目的しだいでは、ただ掃除したのでは思ったほどの結果を得ることができません。

機械から漏れる油汚れは、発生箇所を特定し、点検を強化するなど油漏れをしないように発生源の改善が必要になります。どうしても漏れる油は、油に応した掃除が必要になります。

食品工場なら、カビの増殖を防ぐ清掃方法が望まれます。カビはチリ、ホコリがあれば発生し増殖します。チリ、ホコリを取リ除き、消毒液で床等を拭き取る必要があります。

ところが、床面やベルトなどに凸凹があるとチリ、ホコリは溜まリやすく、カビ増殖の原因になリます。

カビの増殖を防ぐ清掃は、凸凹面にワックスを塗るか、凸凹面に溜まったチリ、ホコリを取りを除く、ミクロの掃除ができる工夫が必要です。

慢性的に生じている不良に対しては、細かい考え方で掃除を徹底する必要があるのです。当然、工数(人×時間)は増えます。目的を明確にし、的を絞り込まないと、徹底することができず、継続的な実施は困難です。当然、成果にも結びつきません。

動画 TOYOTA 5S

*工場の5Sについては下記の文献に色々な活動事例等が更に詳細に記載されています。

参考文献:

・日本のモノづくり トヨタ生産方式の基本としくみ 佃 律志 (著)

・すぐに使えるトヨタ生産方式 導入・実践ノウハウ集 (工場改善シリーズ) 竹内 鉦造 (著)

・すぐに使える現場改善 実践手法&フォーマット集 杉浦 正邦 (著)