ジャストーインータイム

「以下のコンテンツについては、『すぐに使えるトヨタ生産方式 導入・実践ノウハウ集』(著者:竹内鉦造)から抜粋したものであります」

JITとは

ジャストーインータイムとは、「必要なものを、必要なときに、必要なだけ」、各工程が供給を受けることであり、生産の流れを逆(後工程)から見ていったものです。

生産工場は、常に計画どおリ生産し、納期どおりに出荷するように努力していますが、生産や部品人庫が早すぎると、在庫のムダが生じます。

遅すぎると、納期に間に合わなくなり、現実にはなかなかうまくいきません。ジャストーインータイムは、「平準化生産」を前提に、「工程の流れ化」、「必要数量に合ったタクトタイムを決める」、「後工程が引取りに行く」という3つの考え方から成り立っています。

工程の流れ化は、加工・組立の場合は1個流しを実施することで、流れはよくなります。装置産業の場合、できるだけ小ロット生産を行う必要があり、そのためには、段取り時間短縮の努力をしておく必要があリます。

流れ化の要因として、工程順の設備配置、多工程持ち、多能工化があり、滞留をなくし、流れをよくするわけですから、標準作業による同期化が望まれ、夕クトタイムを決めることになリます。タクトタイムとは顧客が求める必要数をつくる時間のことです。

タクトタイムでつくることで、つくリすぎの防止が可能です。

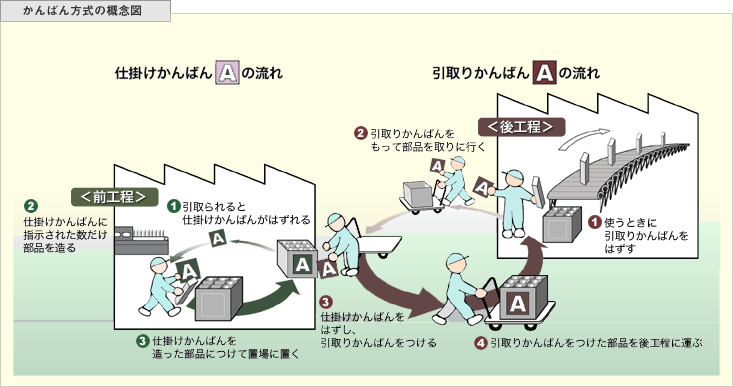

後工程引取りとは、後工程が引き取つた分だけを前工程がつくることです。後工程を順次たどっていけば、最後の後工程は顧客です。顧客の要求した分だけ、つくるということです。運用の手段として、生産指示かんばん、引取りかんばん(運搬かんばん)を活用します。

ジャストーインータイムを成功させる条件

ジャストーインータイムとは、「必要なものを、必要なときに、必要なだけ」、各工程が供給を受けることですから、平準化など次に示すような条件が短期間で改善できる企業でないと、かえって混乱してしまいます。

①お客様の注文数は品種も量も一定ではなく、しかも市場は絶えず変化しているため、お客様の要望に対応することは容易ではない。毎日、数量と種類を平均して、生産を可能にする平準化生産の体制になっているか。

②工程の流れ化の生産ができる企業体質か。すなわち、1個流し、同期化、工程順の設備配置、多工程の繰り返し作業化、多能工化、立ち作業化、段取り替え時間短縮などが短期間で構築できる体質か。

②多工程の繰り返し作業が必要になってくるが、熟練者を基準にした作業標準書を作成し、徹底した教育訓練を行い、作業者の多能工化を進めることが可能か。

④同期化は標準作業化を進めると、確立されていく。同期化の速さの基準となるタクトタイムを設定できる職場体質か。

⑤装置型設備などのロットまとめ生産では、小ロット生産を実施する必要があります。当然、段取り回数が増えることになり、段取り替え時間短縮がなされているか。

⑥後工程引取りを行う上で、後工程は欠品、不良や機械・設備故障多発等を起こさず、生産計画部署と生産現場がうまく連携して問題を発生させない状態を築いているか。

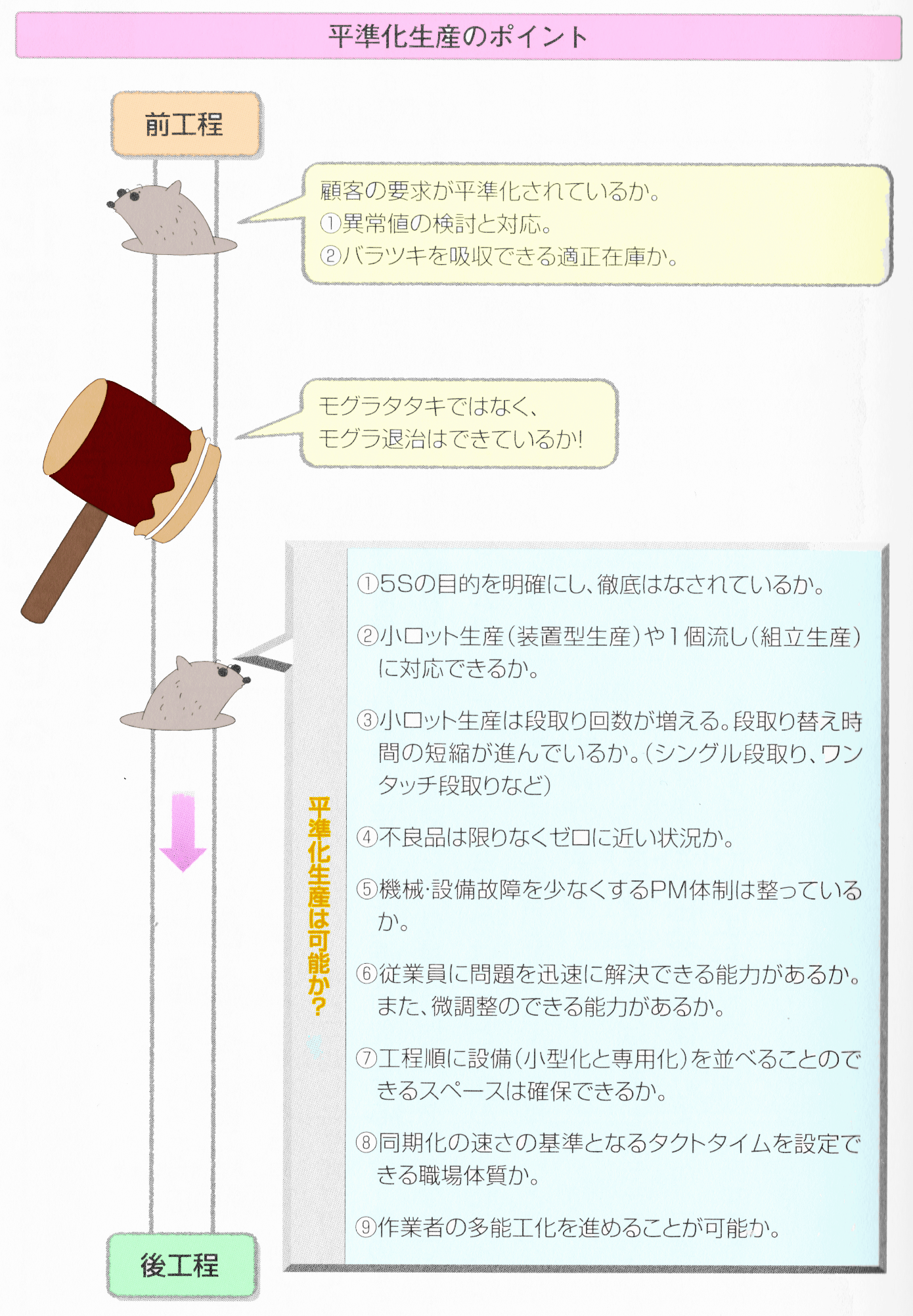

平準化生産を成功させるポイント

ジャスト・インータイムの前提になるのは、平準化生産です。平準化というのは、安定してモノが平均的に流れ、作業にムラを生じさせないことです。

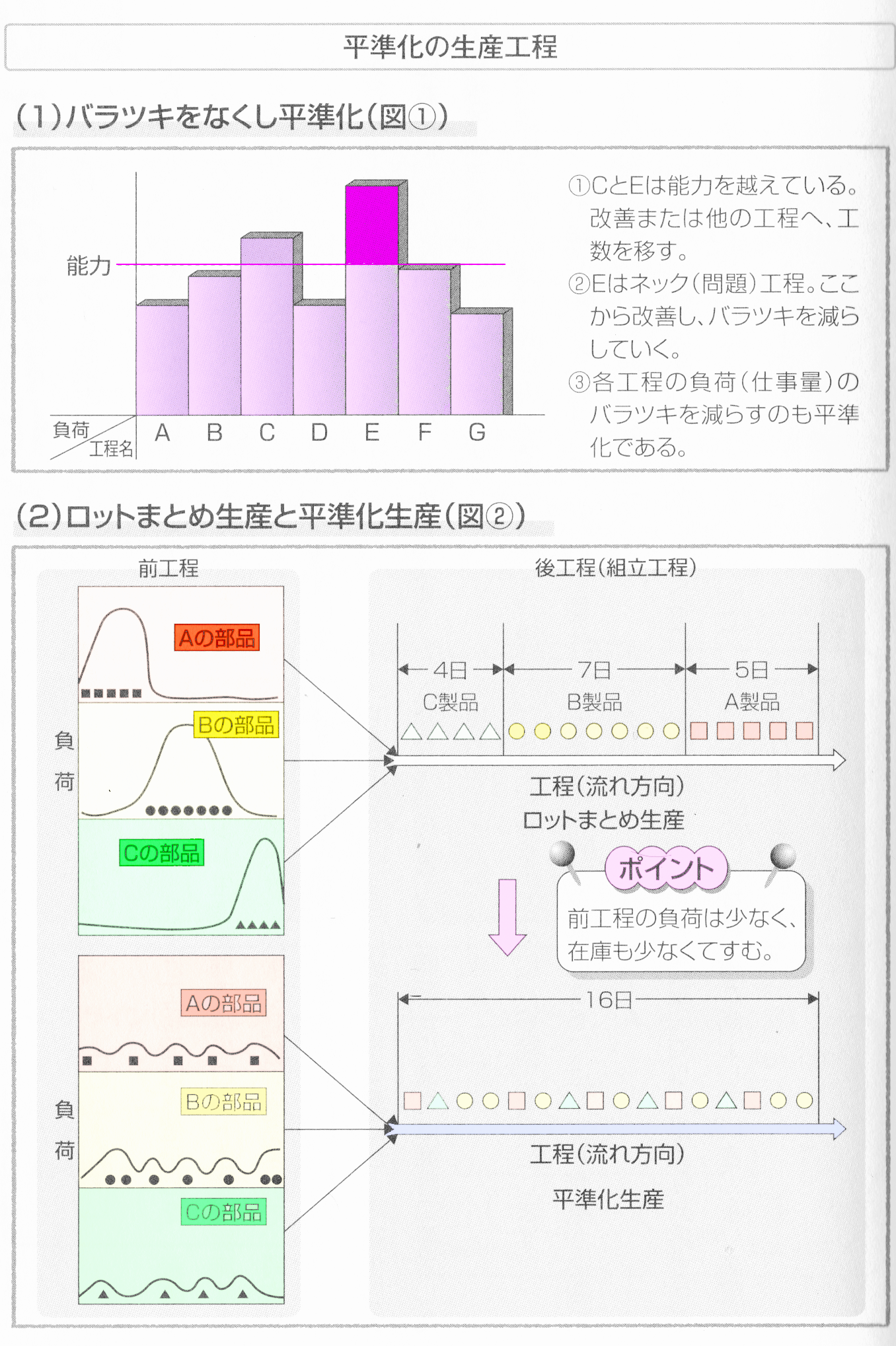

通常、工場では計画された数値による工数と生産能力の差を「負荷山積法」で調べます。

工程や設備ごとに生産の負荷状況(工数と生産設備等の能力のバランス)がバラツイテいると、ムラが生じ、ムダにつながるからです。ムラをできるだけ少なくすることも平準化です。(図①)

この考え方を、多品種少量生産に当てはめてみます。図②の「ロツトまとめ生産」では、後工程(組立工程)の生産がバラツクと、最初はA製品の部品をつくっている前工程は忙しいのですが、後工程がB製品に移行するころから暇になリます。

忙しいときは、負荷の山にあわせ機械・設備や人を余分に準備したり、在庫を多く持つて対応します。

このようなムダを避けるために、後工程のバラツキをなくし、図②の「平準化生産」を行うと、前工程の負荷も少なくなり、毎日平均した生産が可能になります。平均した生産を可能にするには、量の平均化だけではなく、種類の平均化も必要になってきます。

そこでトヨタでは、量と種類の平均化によって作業のムラを改善したことで「平準化」と呼ぶことになったのです。

しかし、お客様の注文数は品種も量も一定ではなく、対応することは容易ではあリません。平準化生産は考え方としてはよいのですが、実施するためには、前もってならしておかなければならない、さまざまな条件があります。成功させるためには、企業の風土にあった工夫が必要になってきます。

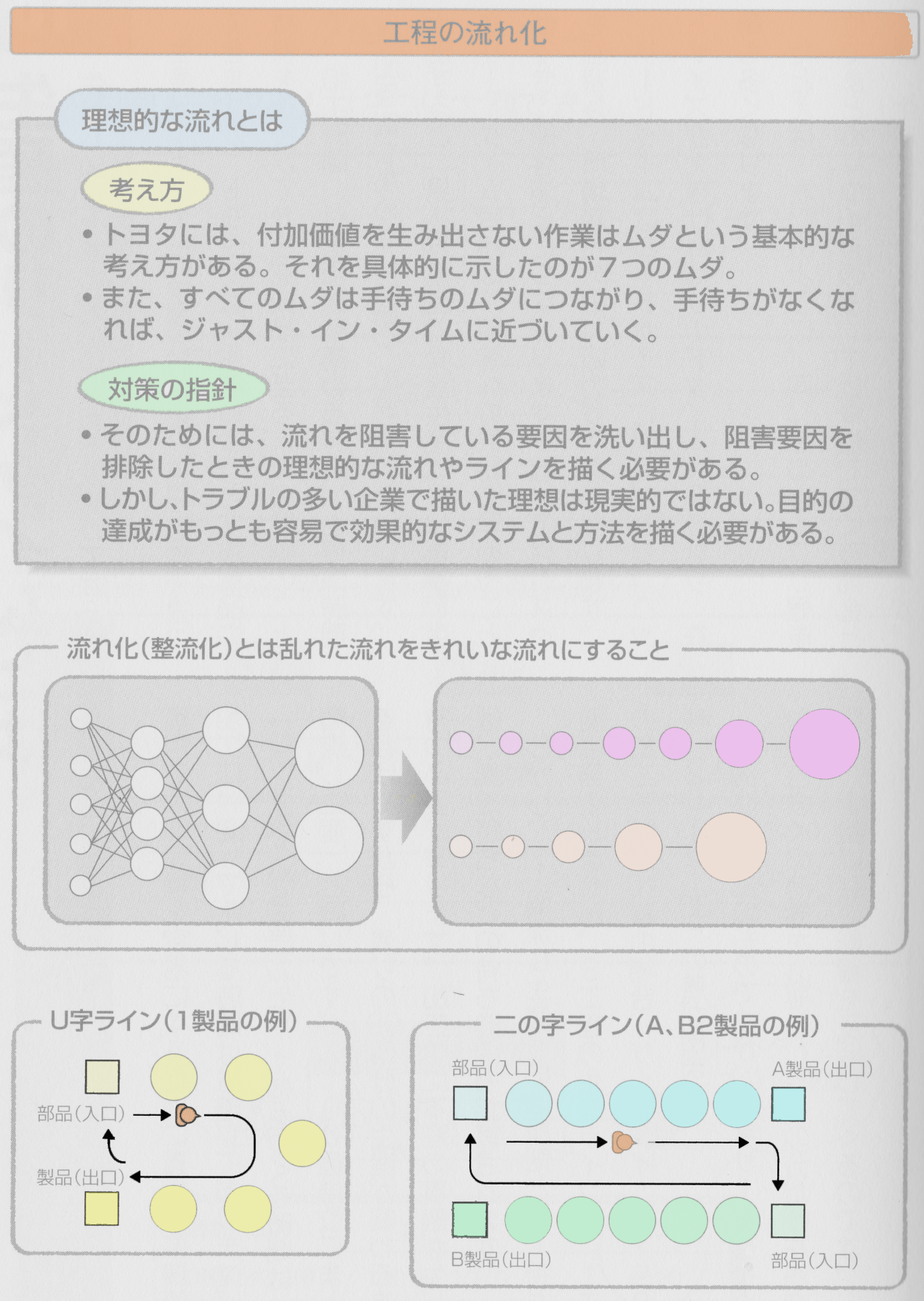

工程の流れ化とは

工程の流れ化とは、作業を工程単位に進めていく従来の考え方を変え、工程を”川の流れ”に見立て、製品を流れで見ていく生産方式です。要するに、工程内、工程間でのモノの停滞をなくし、1個流し生産を行えるようにすることといえます。

これには、次の条件が必要になってきます。

①理想的な流れを描く必要があります。

②工程順に設備を並べ、運搬のムダを省きます。設備はラインヘの組み込みを容易にするため小型化し、専用設備とすることを原則とします。

③未加工品の投入口と完成品の出口を限りなく近づけ、移動のムダをなくすために、「U字ライン」「二の字ライン」のレイアウトを採用します。

④工程に流す品種、品番を決め、平準化生産を阻害する諸問題を改善しておく必要があります。

⑤加工・組立・仕上げ工程では1個流しを、装置型などのロット生産設備では小ロット生産を実施する必要があります。段取り回数が増えるので、段取り替え時問の短縮を行います。

⑤各工程をほば同じ速さの作業量にし、同期化します。標準作業では、同期化の速さは顧客の要求したタクトタイムとなリます。

⑦多工程持ちのために、多能工を育成します。

⑧多工程持ちを可能にするには、立ち作業が必要になります。

⑨1個流しで生じた問題に対し、迅速な対応が可能になるため、生産技術が向上していき、より高度な流れ化を実現します。

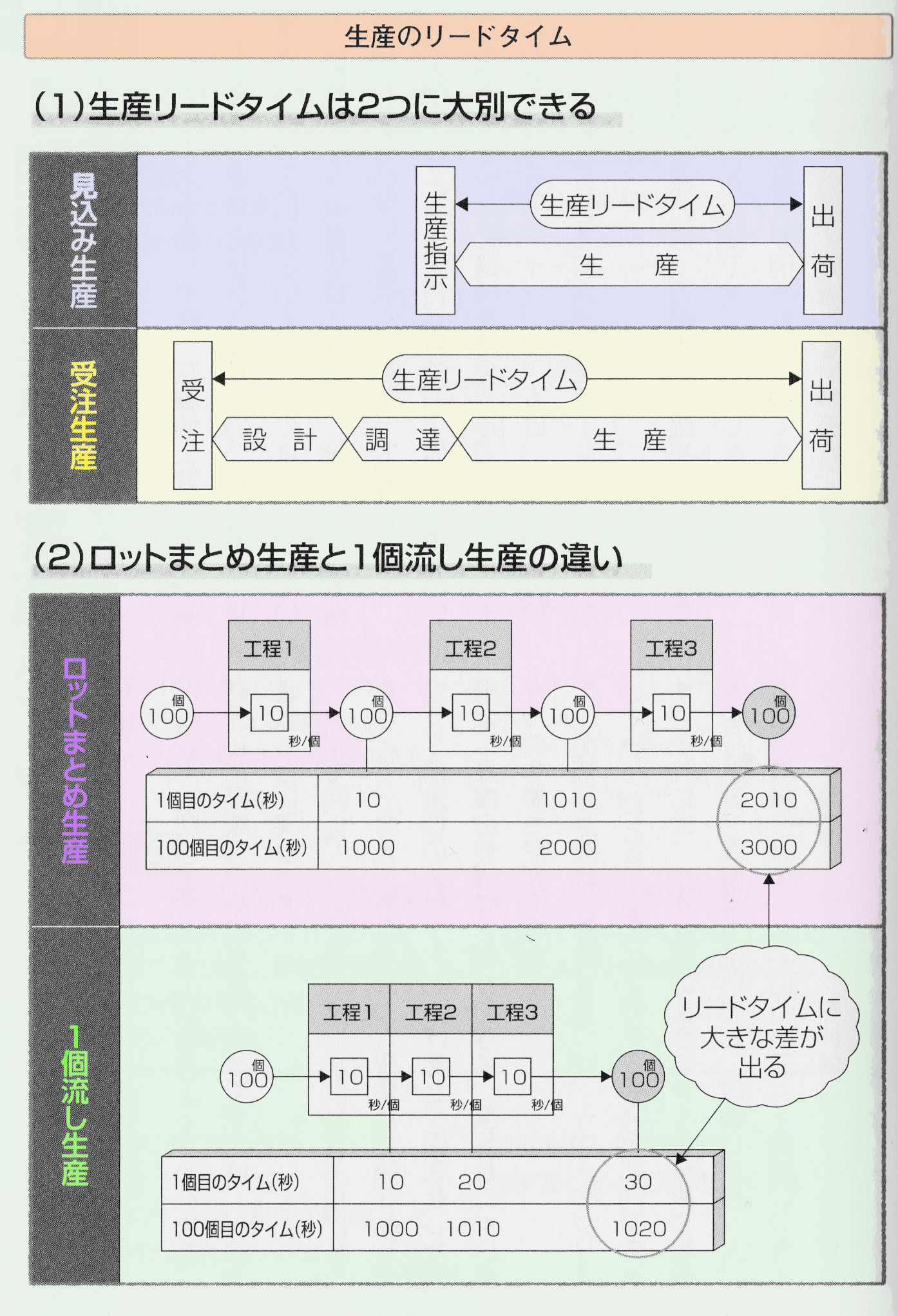

生産のリードタイムとは

生産リードタイムの定義は、企業によって若干違ってきますが、トヨタでは「生産しようとする製品の材料を仕掛けてから完成品に至るまでの時間のことで、加工時間(付加価値を高める時間)と停滞時間(付加価値を高めない時問)の総和」をいいます。

大別すると、見込み生産と受注生産になります。生産リードタイム短縮は、顧客への供給を早めることができ、顧客満足につながります。社内ではリスクを回避し、環境変化への対応力が可能になリます。

リードタイムはロットサイズに関係があり、ロットサイズが大きければリードタイムは長くなリ、在庫も多くなります。

たとえば、左図のように、同じものを100個単位でまとめてつくるのと、1個単位でつくる場合とでは、生産リードタイムに大きな差が出てきます。

例では、理解を容易にするために運搬、停滞等の加工に付随して生じる時間は省略してあリます。

「ロットまとめ生産」だと、1個をつくる時問は「1個流し生産」と同じですが、100個単位にまとめるわけですから、残リの99個分の生産が終わるまで待つ必要があリます。加工中に不測の事態が生じれば、搬送待ちなどの待ち時間も加算されます。

しかし、「1個流し生産」には原則として待ち時問は発生しません。3工程の生産ラインで、1工程の加工時間がm秒の場合、リードタイムは1980秒(2010-30)の差が出ます。

事例は秒単位のものですが、通常リードタイムはもっと多くの時間を必要とし、その分だけ在庫増となり、企業収益に影響を及ぼしてくるのです。

1個流し生産の実践ポイント

「ロットまとめ生産」では、在庫や工数に多くのムダを発生させることはわかりましたが、それでは「平準化生産」がよいかといえば、そのようにいかないのが現実です。

品種切替えなどで、段取り替え時間短縮のできていない企業では、かえって混乱します。

そのようなときは、何が何でも1個流し生産というのではなく、その意味を考えてみることです。もともと、ジャスト・インータイムは、突き詰めていくと、いたるところにムダが見えてくるところに特徴があリます。

1個流し生産とは、工程順に1個ずつの加工または、組立を行う方法です。

1個流しをすることで、工程間での問題点が明らかになってきます。トヨタでは、工程問のモノの流れを川の流れに見立てています。細くて流れの速い川ならば、よどんだところ、どこにモノが引つかかっているかがよく分かります。

発見した問題点の原因を取り払つてやれば、川の流れはもとに戻ります。

作業も同じで、1個流しという細い流れの川になったことで、今まで見えなかった問題点が顕在化します。1個流しのスピードを上げると、顕在化した問題点(在庫の停滞等)だけでなく、発見しにくい見かけの作業も見えてきます。

1個流し生産は、問題を見つけ、一つ一つクリアしていったとき、実行可能な生産ラインができます。それには、まず下図のようにP-Q分析で製品を絞り込み、問題点を洗い出し、改善したら、人、方法、機械・設備、モノについて「1個流しの考え方」にそって、生産ラインを整備していく必要があります。

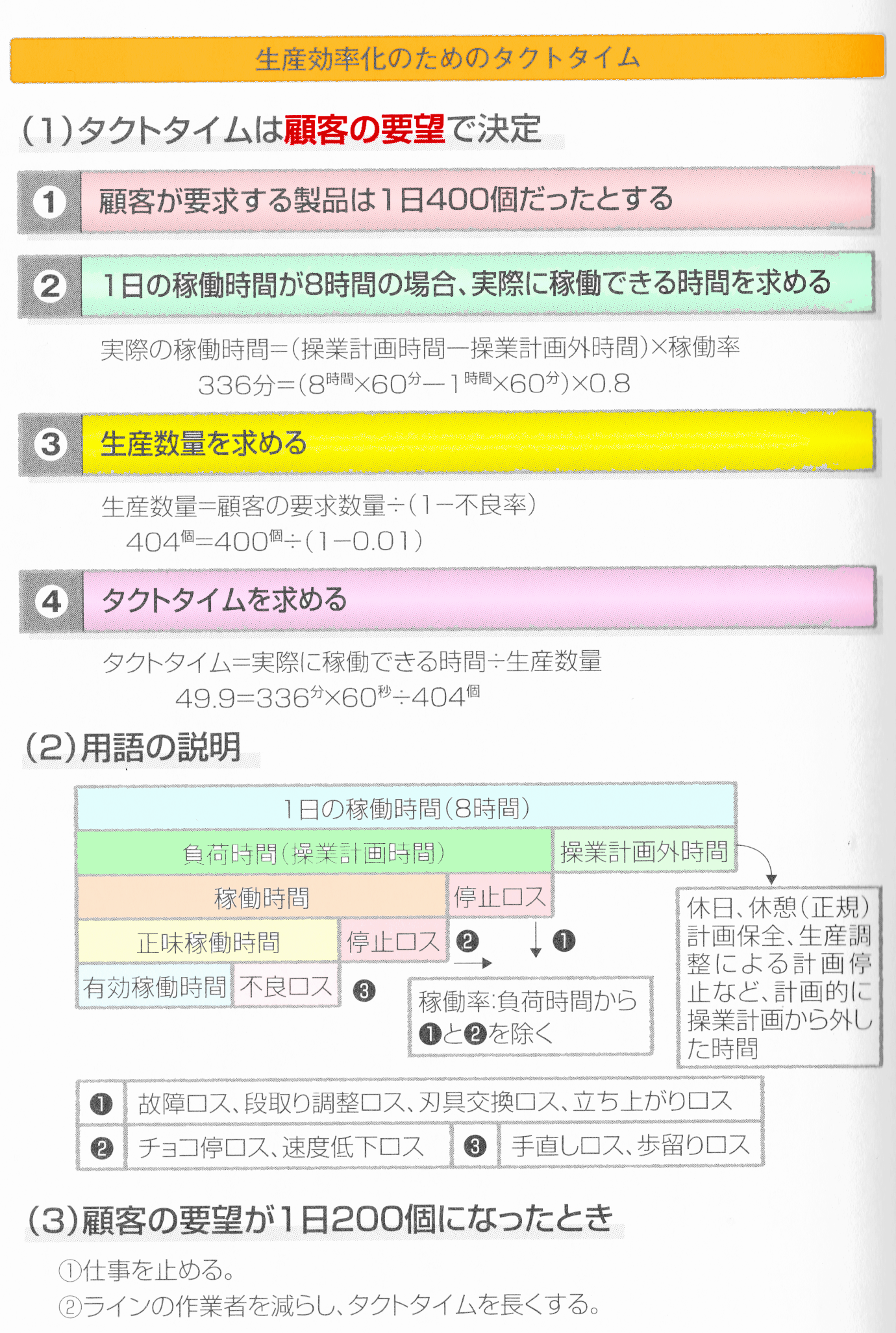

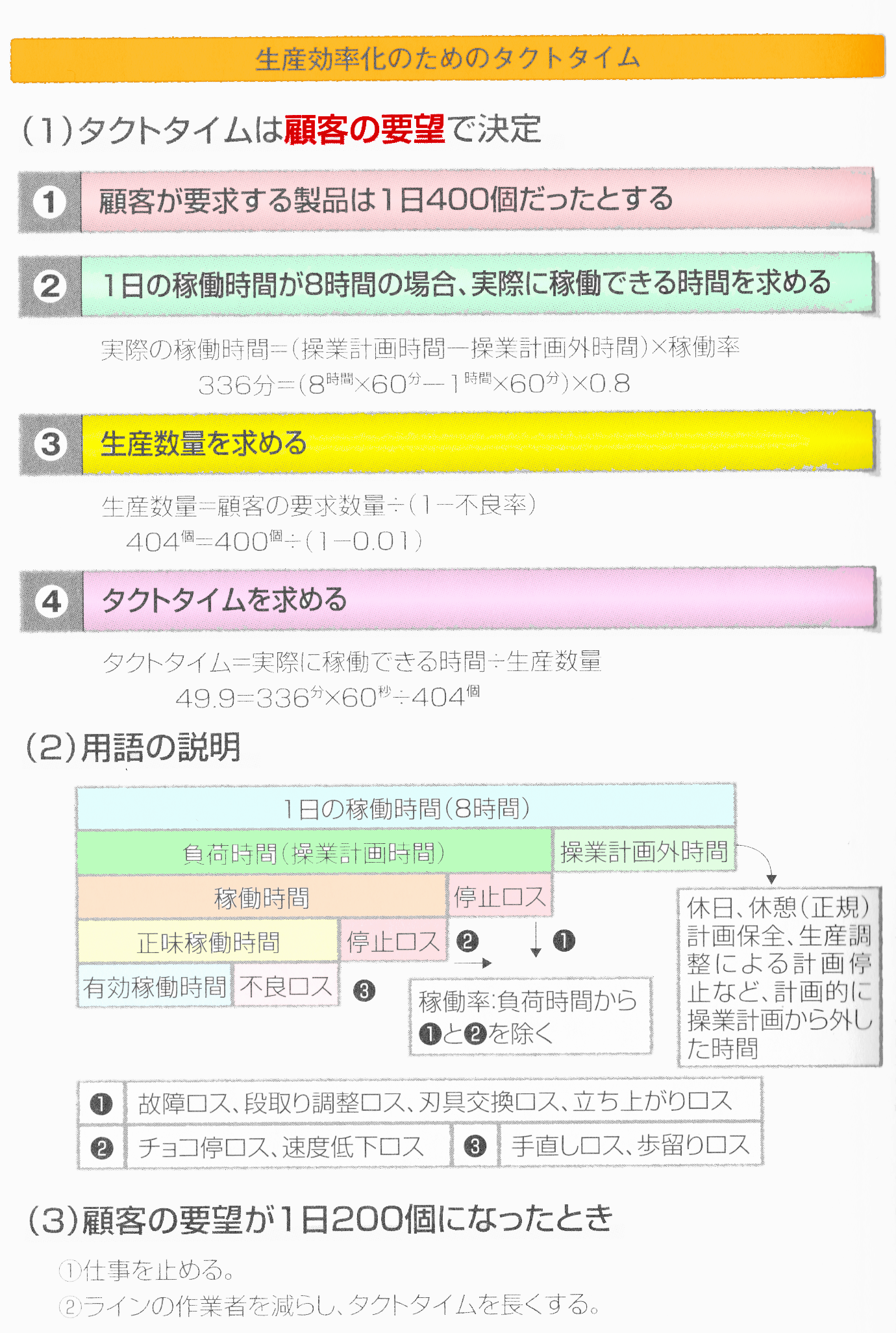

生産効率化のカギとなるタクトタイム

タクトタイムとは製品1個をつくるための時間で、作業スピードのことです。効率の良い生産とは、各工程の作業時間がタクトタイムにできるだけ近いことです。タクトタイムは次の式で求められます。

タクトタイム=1日の稼働時間÷1日の必要数量

タクトタイムは、顧客の要求数量が基本になります。下図のように顧客の要求する製品の数量が1日400個なら、タクトタイムは49・9秒になります。

それ以上つくっても、在庫を増やすだけです。

同じモノを続けてつくるほうが能率はよいのですが、つくりすぎという弊害が生じます。顧客の要求数量が1日200個に減れば、生産をやめて他の仕事をするか、各工程の作業者を減らしてタクトタイムを長くします。

作業スピードを落として対応することは、生産性に同上に根づいた体質を悪くするので避けなくてはいけません。

タクトタイムが設定できたら、次は、現在の実力に基づいた作業スピードと仕事量の分担を決めます。

しかし、人には、熟練度などで個人差があります。

熟練者を基準にした作業標準書を作成し、徹底した教育訓練を行います。また、各工程のムダを見つけ、継続して改善を行うことが重要になってきます。

改善は、各工程はもちろんのこと、操業計画外時問の休憩、朝礼、夕礼時間等や、稼働率を悪くする故障ロス、段取り調整ロス時間等も含まれます。不良率では、検査の仕方、不良退治の技術の検討が必要になってきます。

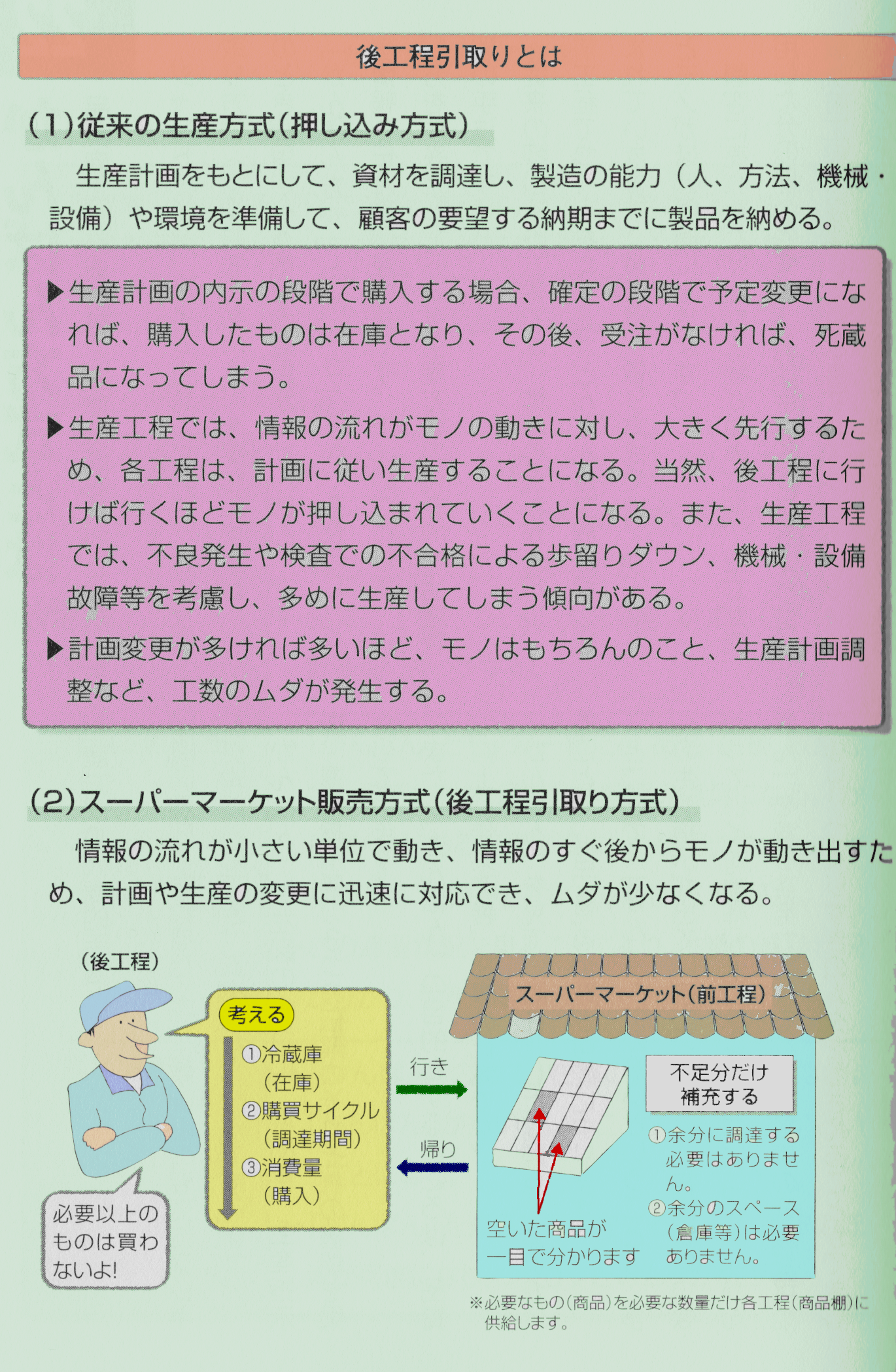

後工程引取りとは|プル方式

後工程引取りとは、後工程が引き取った分だけを前工程がつくることです。なぜこのような考え方が出てきたかというと、従来の生産方式(押し込み方式と呼ばれる)では、前工程の都合でモノが生産されるため、仕掛在庫、置き場の確保、横持ち運搬等、多大なムダが生じることが分かってきたからです。

従来の生産方式は、前工程でモノができると後工程へ持つて行きます。これでは、前工程の機械・設備や人に能力が余つていれば、どんどんモノをつくってしまいます。後工程の必要量と一致すればよいのですが、一致しない場合も多く、倉庫行きの製品も出てきたりします。時期を失した生鮮食品が腐つたりするように、長期在庫、死蔵品になる可能性も出てきます。

ですから、「ちょうど、間に合わせる」という考えの後工程引取りは、ムダを発生させないための良い方法なのです。トヨタで副社長を務められた大野耐一氏は、必要なモノを、必要なだけ持ち帰るスーパーマーケットの販売方式を生産に応用できないかとこの方法を考えたのです。

スーパーマーケットでは、顧客の購入した量だけ補充するため、大量に仕入えた生鮮食品が、腐ったりしてムダになることを避けています。また、顧客のほうも、必要なものを必要なだけ買いに行くほうが、必要でないモノを買わないですむので、ムダが発生しません。

この方式がヒントになるのです。後工程が必要なときに必要なモノを前工程に引取りに行き、前工程は引き取られただけのモノをつくるというやリ方にすれば、余分なモノをつくらないですむので、問題は生じません。

*工場のジャスト・イン・タイムについては下記の文献に色々な活動事例等が更に詳細に記載されています。

参考文献:

・日本のモノづくり トヨタ生産方式の基本としくみ 佃 律志 (著)

・すぐに使えるトヨタ生産方式 導入・実践ノウハウ集 (工場改善シリーズ) 竹内 鉦造 (著)

・すぐに使える現場改善 実践手法&フォーマット集 杉浦 正邦 (著)

動画 ジャスト・イン・タイム|カンバン方式

トヨタ生産方式のかんばん生産のポイントを紹介!