工場のテレワーク 概要

モノ造りのテレワークとは?

2020 年の 新型 コロナ ウイルスにより、世界及び 日本の企業はいや応なくテレワークに取り組まざるを得ない状況に追い込まれている。

そんな中、工場の現場での加工、組立作業等のオペレションをテレワーク(リモートワーク)に移行するには遠隔で操作可能なロボットを導入してから始めなければならない為、困難と思われています。

しかし、工場こそ、テレワーク=IoTに適しています。

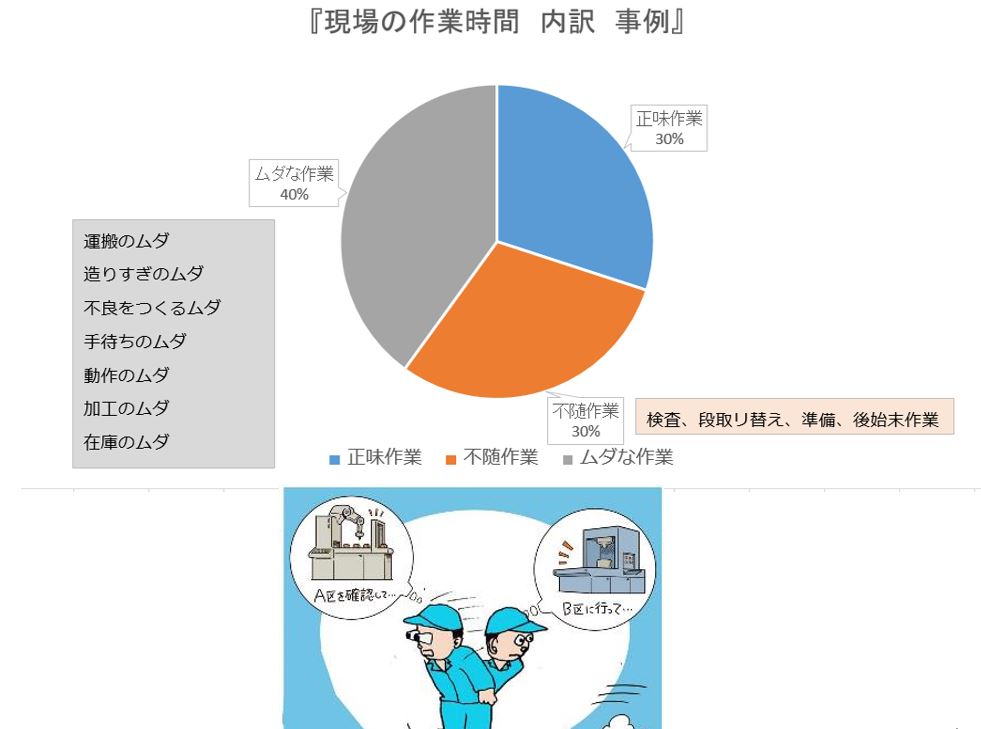

何故なら工場の作業時間でオペレション作業時間は業種によりますが約10~20%と低く、不随作業時間(検査、段取リ替え、準備、後始末作業)およびムダな作業時間(運搬のムダ、造りすぎのムダ、不良をつくるムダ、手待ちのムダ、動作のムダ、加工のムダ、在庫のムダ)が圧倒的に多いからです。

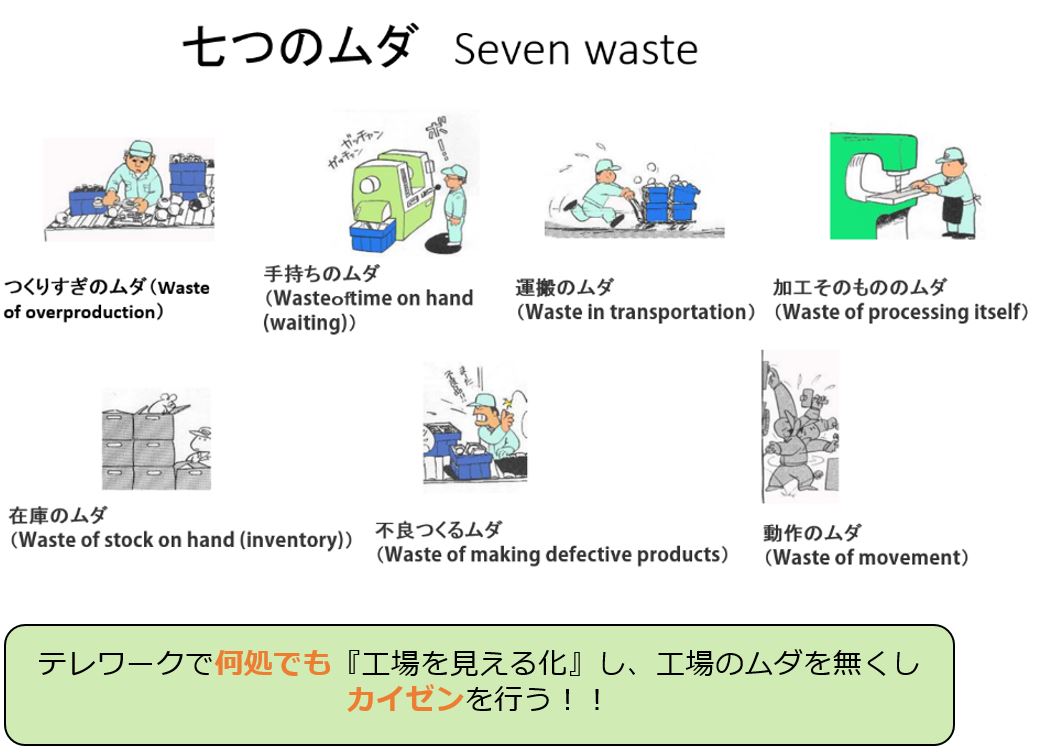

テレワークで七つのムダを無くす!

工場内の作業は

①部品を組み付ける、加工する

②部品を持ってくる、運ぶ、部品を位置決めする

③部品を配膳する、準備する、物を運搬する、ダンボール箱を開梱する

④朝の立ち上げ、故障修理、欠品対策、不良選別、手待ち等である。

これら4つの中で、お客様からお金をもらえる作業は①の付加価値を生む動作のみで、他はすべてムダ作業である。

有効な作業は全体の20%以下であるのが実態である。

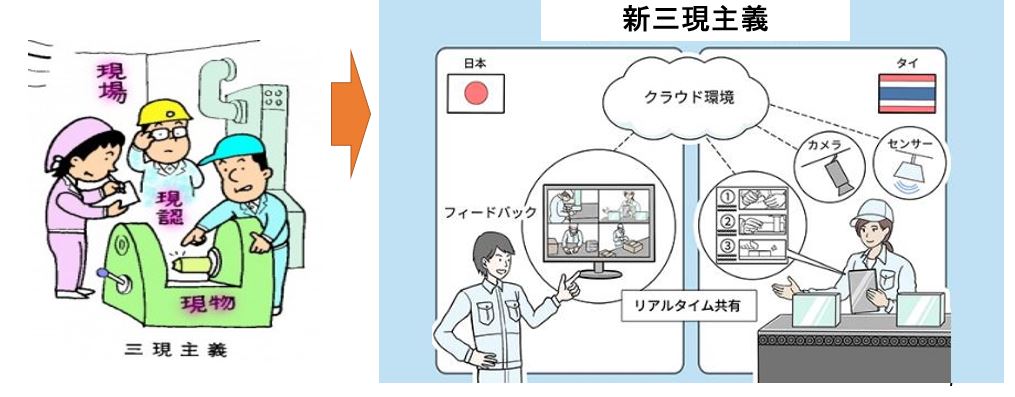

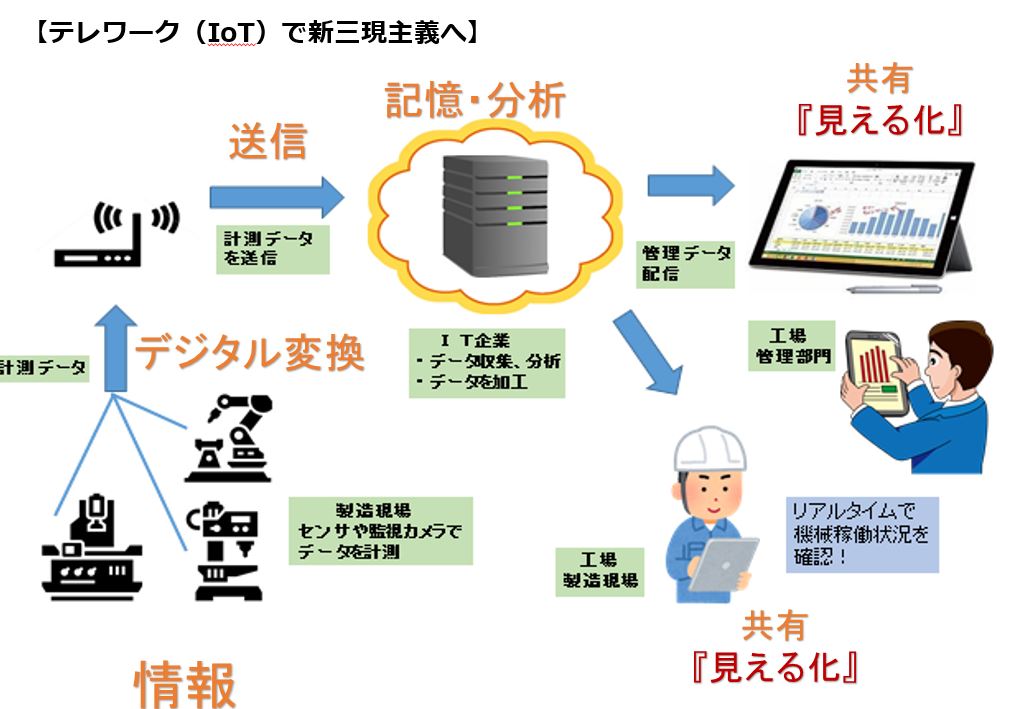

テレワーク(IoT)で新三現主義へ

「現場」に出向いて「現物」に直接触れ、「現実」をとらえ、空理空論を展開するのではなく3つの「現」にアプローチすることは、あらゆる業種の問題解決において共通して重要であり、トヨタ生産方式を支える精神である。

しかし、現在、IoT化が進行中の工場では不要な現場への移動はムダである。

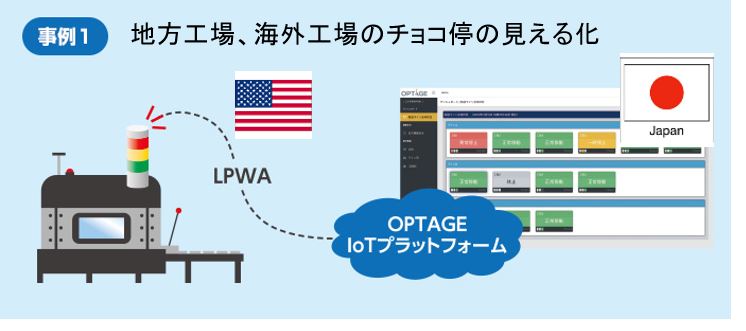

更に製造業のグローバル化が進んでいる現在、海外の現場に頻繁に行くことには無理があり、IoT活用によるテレワークが必要である。

新三現主義~工場リモート管理のメリット

各工場現場内の様子を把握できるように、カメラ、各種センサーを作業現場に設置し、それらのデータをクラウド上で共有、親工場にいる管理者や技術者がほぼリアルタイムで確認できるようにし、多数のカメラを設置することで、製造ラインの詳細な情報を把握できるため、作業状況を確認することが可能。

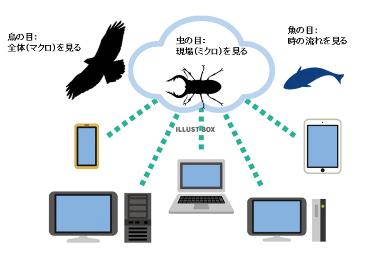

①作業者の動きを『虫の目』『鳥の目』『魚の目』で:

作業の動きを細かく、上から、時間ごとに確認できる、又作業者の視点で確認可能。

②情報のリアルタイム、共有化:

管理者、技術者等が同時に確認、共有化できる。

③素早い分析&アクション:

クラウド上での分析が可能であり、対策等のアクションが即時、即断で的確に行える。

IoTによるスマート工場のステップ

工場の生産活動は設備装置、人の作業によって行われているが活動の量、質は見えないので初めにこれを『見える化』して、その後、IoT化で更に早く的確にアクションし改善できるようにします。

工場のテレワークの基本

センシング~デジタル変換

生産現場でのlOT活用とは、現場で発生した何らかの事象をセンサで検知し、それを社内ネットワークか直接インターネットを経由して通信し、データベースへ蓄積することに始まる。

それを解析して有効な情報へ変換し、全社で共有する事であり、特に重要なのがデバイスが情報を検知するセンサーである。

各種のセンサー

数十円から数百円出せば、オン・オフスイッチや電流、電圧、光、音、加速度、温湿度、圧力、距離などを検知するセンサが入手でき、現場で検知したいことに用いる。

例えば、物体の有無を調べるには光を遮ったときに反応する光電スイッチや、物理的に押し込まれたことを検知するリミットスイッチ、金属同士が近づいたことを検知する近接スイッチなどを使う。

はめ込みなどの組立が正しく行われたかを調べるには、シリンダーが既定位置に達したかで判断したり、圧力センサを使って規定圧力がかかったかで判断したり、加速度センサを用いて一定方向の振動が検知されたかで判断したり、カメラで正常なワークと照合することなどで実現できる。

loTゲートウェイ

センサ自体は小さなモジュールになっているものが多いが、それ単体でlOT機器として使うことは難しい。センサーは、検知したものをデジタルもしくはアナログ信号に変換し、出力するだけだからである。

出力信号を読み込み、ネットワーク上のデータベースに上げる仕組みと組み合わせて、データベースに情報を吸い上げるloT機器とすることで、使うことができるようになる。

制御機器メーカーからセンサーと組み合わせた多くの商品が販売されており、それらを使用するか、市販のioTゲートウェイなどのツールを使用して構築する。

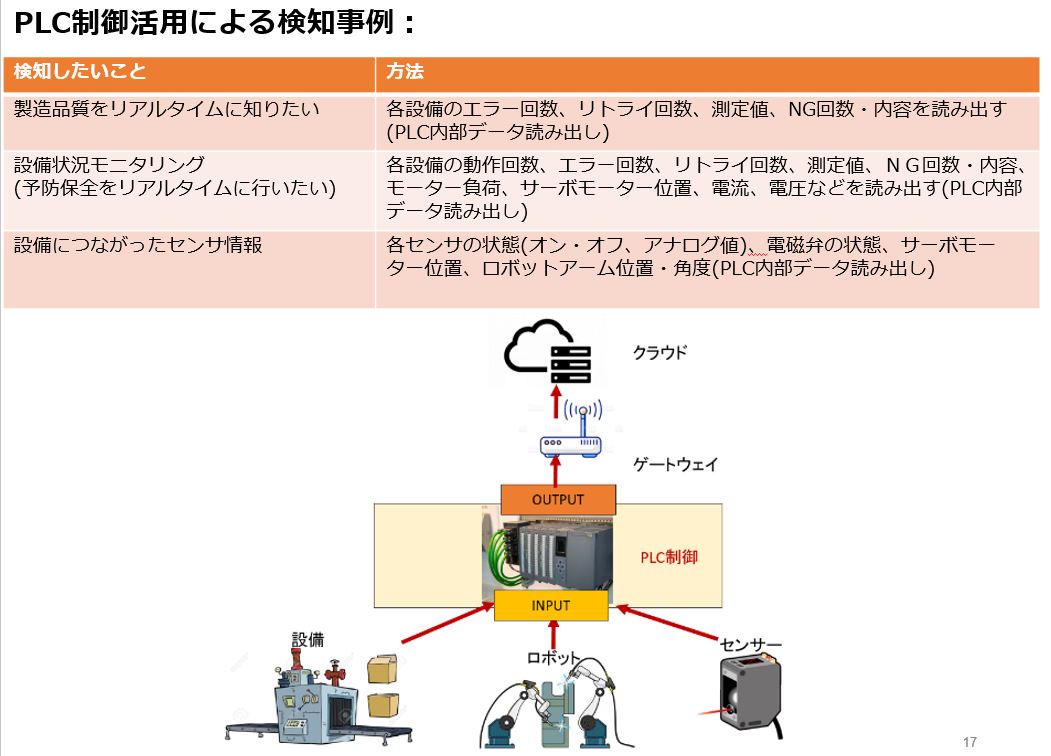

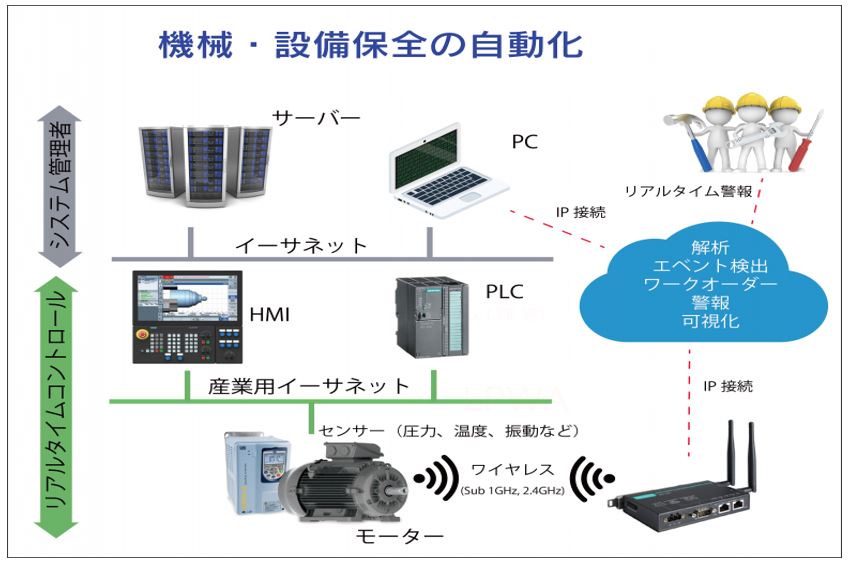

PLC制御システム

工場の制御機器の大半にPLC(Programmable Logic Controller-プログラマブルロジックコントローラ)が使用されている。

センサーの状態やエラーの有無、状態が変化したときの時刻や回数などさまざまな情報が入手できる。このPLCには、外部から情報を読み書きする手段が用意され、 API制御(Application Programming Interface)やライブラリーと呼ばれるプログラムを使うことでパソコンから情報を読み出すことができる。

近年は、メーカーごとの違いを吸収してどの機器にもつながり、グラウト上のネットワークへ接続するような仕組みも出てきた。今まで設備の中にだけ格納されてきた情報が、外部からリアルタイムに取り出せることで、いろいろな用途に応用できることが期待される。

PCLの情報

PLCにつながっているセンサや電磁弁、サーボモーターの状態把握、各設備のエラー回数、リトライ回数、測定値、NGの回数や内容など、設備制御で検知したすべてのデータを取得できる。

これは、製造品質の維持や設備稼働状況の把握に向けて大変有効な手段である。

無線通信

センサー、LCなどのデータが収集できる状態になったとして、そのデータをデータベースに伝達する為に各機器とデータベースをつなぐネットワークが必要となる。

ネットワークは社内のみをつなぐネットワークの“イントラネット(Intranet)”と、社外や全世界につながっているネットワークの“インターネット(Internet)ある。

ネットワーク構築には、安全で確実なケーブルを使って接続する有線LANとケーブル不要な無線通信があり、注目されている。

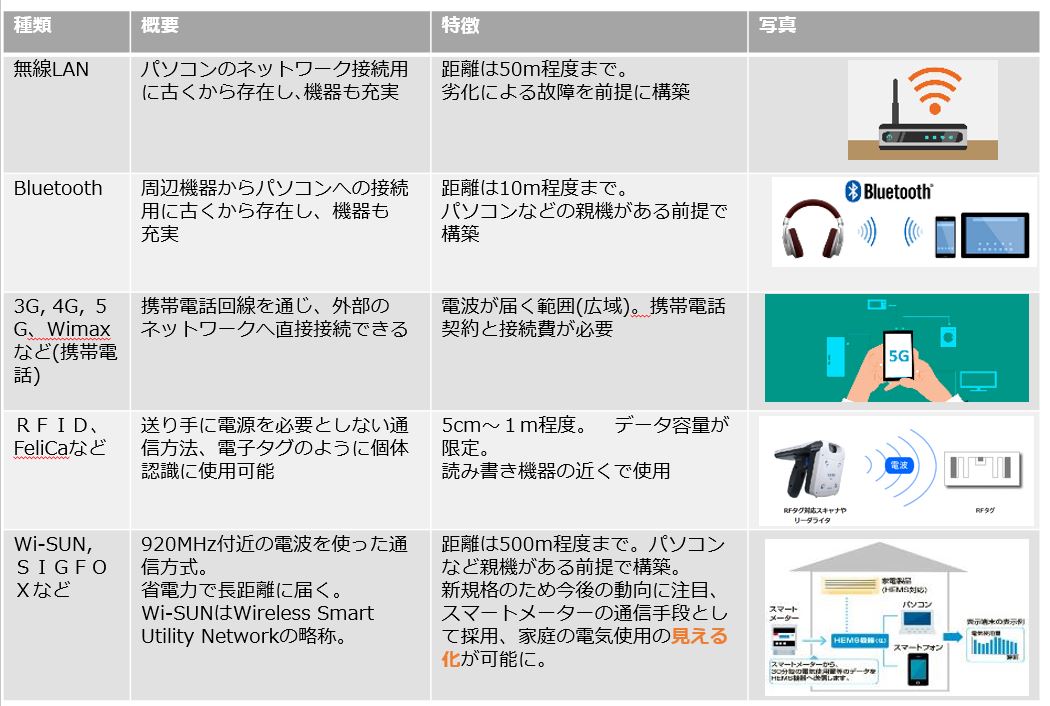

無線通信の種類と特徴

無線LANは、有線LANで構築したネットワークをそのまま無線に置き換え、接続できる。これからloT機器の設置に着手するのであれば、まず有線LANが引けないかを考え、次に無線LANかBluetoothを選択するのがベターである。

家庭用スマートメーターやスマートホームに関連する機器はWi-SUNという規格が使われている。

無線通信の種類

クラウドサービス

センサから取得したデータの保存や解析などに使われるのがクラウドサービスである。

loTでは収集した各種センサのデータをグラウトサービスへ送り、そこでログデータとして保管する。そして保管とともに解析し、その結果に従って決められた処理を行ったり、webを通して見える化を実施したり、必要なときにデータを呼び出したりすることが可能です。

クラウドサービスを用いることで、データの蓄積と集計、分析、表示、インターネットを経由して機器の操作やメールなどでの指示ができるようになる。

クラウドによる見える化

集約したデータは、解析することで有用になります。集められた大量のデータは「ビッグデータ」という言葉で表され、ビッグデータの解析には統計的な手法など、さまざまな手法が利用されます。ここ数年で注目されているのが、AIを利用した解析です。

一見雑多に見えるデータを、さまざまな角度で切り出し、その中から傾向を発見することで、これまで見えてこなかった新しい改善のヒントを見つけることができます。AIによる解析基盤もクラウドで提供されている場合が多く、ここでもクラウドが重要な技術になっています。

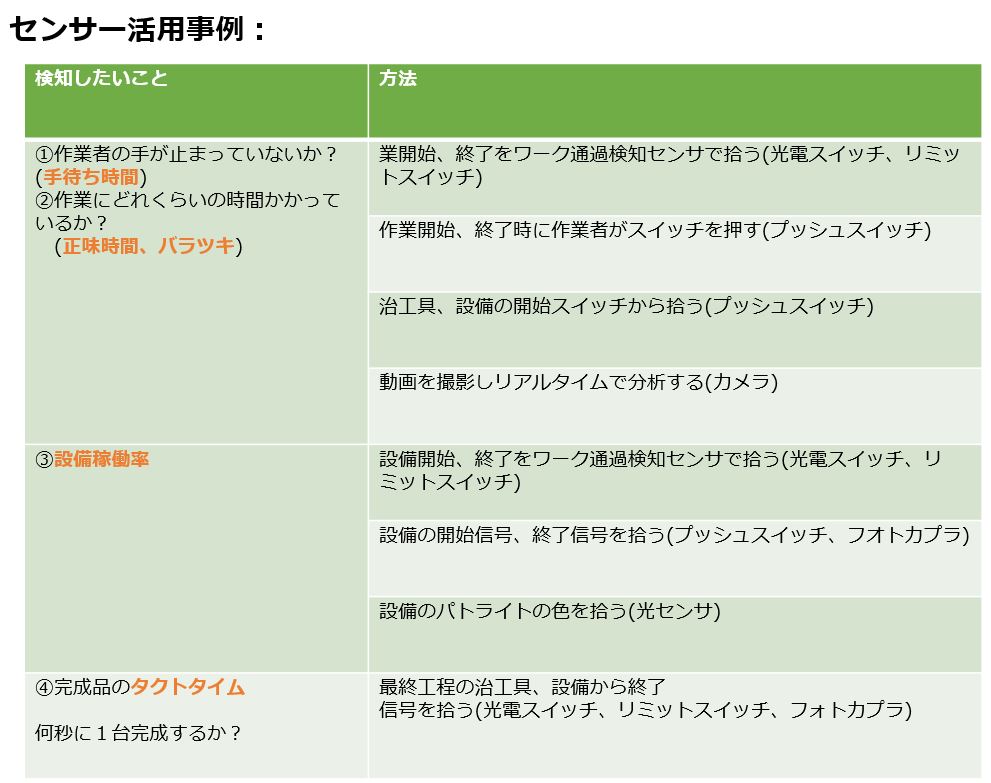

どうような情報を検知し、解析し、改善するか?

工場のloT化は、単にセンサの測定データを集めただけにならないよう、何のためにデータを集めるかという目的が重要である。

それに対して、どのセンサを使えばよいかが決まってくる。検出したいことに対する手段は複数存在する。いかに簡単、且つ確実に把握できるかを考えるかが知恵の出しどころとなる。

現場の生産性向上のために必要な指標や、その指標を導き出すために把握すべきデータについては、IE (Industrial Engineering)手法が参考になる。

生産性、動作分析、ストップウォッチ法、ラインバランスチャート、稼働分析など古くからある手法だが改善の王道である。

IoT化は単に手段であり、目的は分析、改善することが本命であり、IoT化する前に既にIE分析を取り入れており、効果があり場合はIoT化は有効な手段であり、更に業務の効率化が図られる。

中小企業のIoT事例

中小企業のIoT事例の解説です。

経済産業省が作成した『中小ものづくり企業IoT等活用事例集』も参考になります。

ビーコンを使ったIoT在庫管理

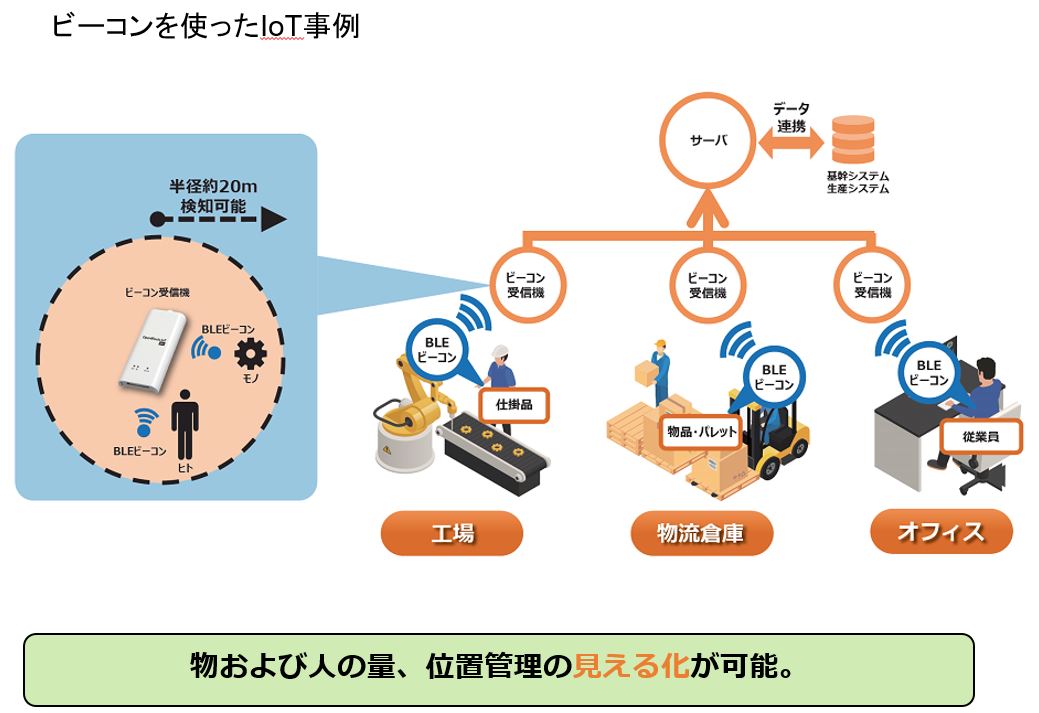

ビーコンとは、無線通信機能がついたICタグや端末のことをいいます。

ビーコンを入荷した在庫に取り付けたものを、工場や倉庫内に設置したセンサーが読み取ることで、在庫の位置や数、ピッキング状況、出荷状況などを把握することができます。ビーコンによってはサウンドを鳴らす機能が付いたタイプもあり、在庫を探す手間を省くことも可能です。

ビーコンの長所は在庫の所在把握が簡単になる点と、一度設置すると高い精度で在庫管理ができる点です。

ビーコンを入荷時に在庫に貼るだけで、それ以降の入出庫確認や在庫管理で最も手間のかかる作業の1つである棚卸さえも不要になり、在庫管理に関わるコストやミスの大幅な削減が行えるのです。

短所は、ビーコン端末の充電が必要な点と、個々の在庫にビーコンを設置しなければならない点があげられます。

ビーコンを使ったIoT事例

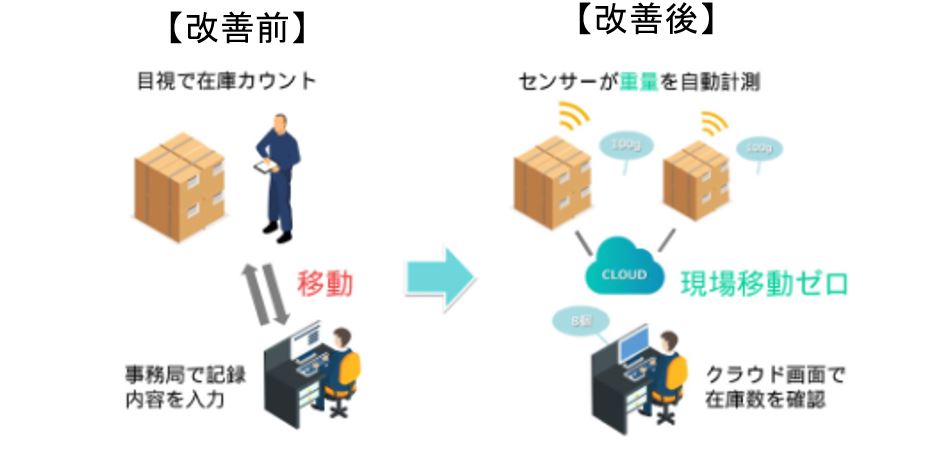

マットタイプ重量計を使ったIoT在庫管理

インターネットに接続された重量計に在庫を載せることで、在庫数を管理するシステムです。

重量管理なのでネジなどの小さな部品や飲み物などの液体、粉状のもの、印刷用紙などの紙なども管理できます。モノの形状を選ばずほとんどの在庫を正確に管理できるため、あらゆる業種に向いています。

タグやビーコンなどのように在庫に直接取り付けるものではなく、在庫をIoT重量計が仕組まれたマットや棚の上に載せるだけなので手間もかかりません

マットタイプのものは大掛かりな設備が必要ではないため、小さな店舗やオフィスにも導入が可能。重量計1台が月々500円程度のものからあり、費用を安く抑えることができることも利点です。

スマートマットライト A3

手軽にゼロクリックショッピング IoT なくなったら自動再注文 スマホで管理

【スマートマットライトとは?】IoT重量計スマートマットと連動して動くサービスです。ドリンク、コピー用紙など日用品をスマートマットに置くだけで、商品残量を自動計測。

圧力センサーを活用した資材管理の無人化

重量測定IoTセンサーにより、センサー上に置かれた原料や資材の重量をリアルタイムで計測し、在庫管理クラウドへ転送。クラウド上では1資材(原料)あたりの重量をもとに、在庫数量が自動的に算出され、数量や容量が常に記録される仕組み。 在庫カウント無人化、自動発注を同時に実現可能。

IoTによる保全、設備管理

信号灯の点灯情報をIoTセンサーで読み取り、現場で起こる日々の事象をサーバに自動記録、分析しデーターを『見える化』し、設備の異常監視や生産効率の向上を図る。

チョコ停の見える化 Iot設備管理事例

設備のチョコ停(小停止)の状況を自動集計し、サーバーに記録、分析し

異常を早期に検知し、素早いアクションが可能。

IoTによる品質保証、品質管理

品質を確保する為にはまず作業手順書の作成及び教育、訓練が必要であり、以前は、作業手順書の作成及び教育、訓練時間に多くの時間を費やしていた。

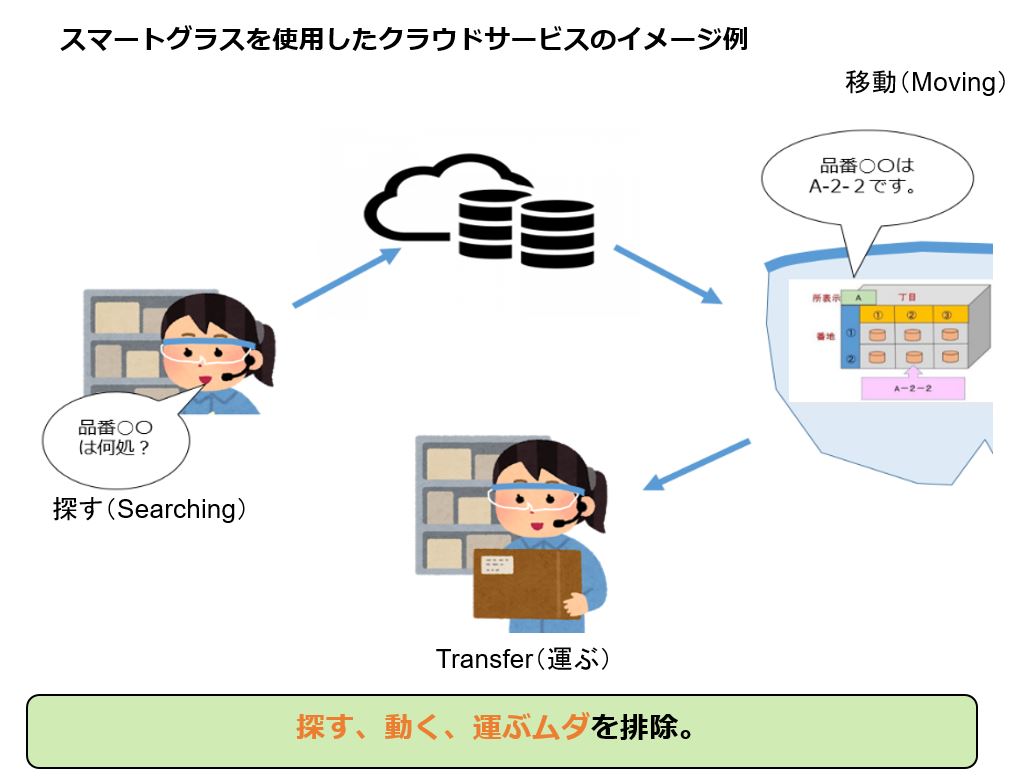

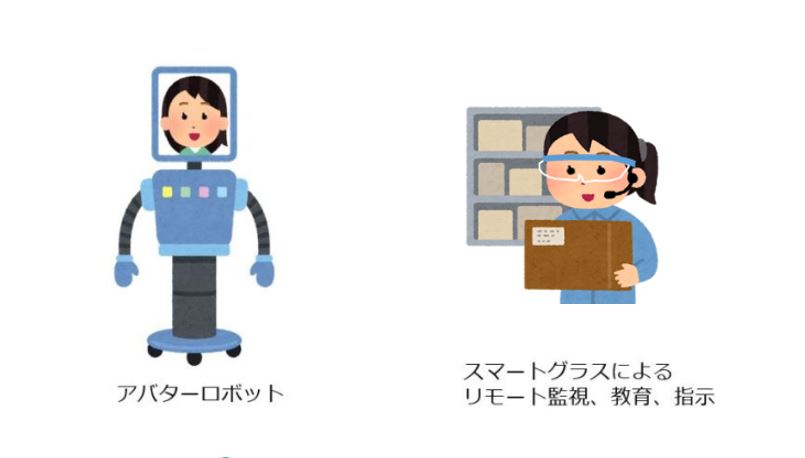

これをスマートグラスを用いてIoT化すれば動画等の画像がメインになるので飛躍的に作成時間の短縮および学習時間の短縮が可能である、更に離れた場所からでの作業指示、監視が容易であり、早期に問題点の検知ができる。

スマートグラスには4つの機能がある。

①撮影:見ている状態を録画。

②再生:動画、静止画、テキストを表示。

③音声認識:音声で受け答えできる。

④遠隔操作:見ている画像が遠隔地でも同時に見える、逆に遠隔地の画像が現場で見える。

この機能を使用すれば下記の品質管理の業務の改善が図れる。

ビデオ作業手順書の作成:

作業全体をビデオカメラで、作業者目線からの映像をスマートグラスで撮影する。撮影した画像からビデオ標準を作成する。

ビデオ標準には、作業の目的、作業名、手順、標準時間、使う治工具、作業のポイント、過去ポカミスを出した動作と正しい動作、作業のコツなどを入れる。

作業記録は、現場のすべての作業を記録しておき、万が一同じ(ような)作業をしなくてはならないときに使う。

技能伝承にも力を発揮する。技能者にスマートグラスをかけてもらい、技能者目線で解説をしてもらいながら撮影する。そして、その画像に合わせて学習者に作業をしてもらい、わからないことを技能者に聞く。

②:標準ビデオによる教育、作業

作成したビデオ標準をみんなで見て、作業名、 作業の目的、作業手順、ポイントを覚える。やりにくそうな作業があったら、改善を依頼するか自分たちで改善して標準を改訂する。

頭に刷り込んだ一連の作業は、訓練キットで実践することにより体で覚える。作業を忘れたとき、判断に悩んだときにはタブレット上にビデオ標準を表示し、標準作業やポイントを確認する。

この改善は、生産の伸びとともに新人が大量に入ってくる職場や海外工場で大きな効果を発揮する。

関連記事:中小企業のIoT導入【図解】

参考文献:

中小企業が始める! 生産現場のIoT 日刊工業新聞社

7つのムダ排除~IoTを上手に使ってカイゼン指南 日刊工業新聞社

スマート工場の仕組み 日本実業出版社

IoTセンサーの仕組みと活用 翔泳社

コメント