カイゼンの成功事例紹介 – トヨタ式改善活動の実践

トヨタ生産方式に学ぶカイゼンの基本

トヨタ生産方式(TPS)におけるカイゼンの基本について解説します。

トヨタ生産方式とは

トヨタ生産方式は、トヨタ自動車が長年の試行錯誤の末に確立した、徹底的なムダの排除と効率化を追求する生産システムです。その根底には、「お客様に必要なものを、必要な時に、必要なだけ」という思想があります。

カイゼンの基本思想

トヨタ生産方式におけるカイゼンは、単なる問題解決ではなく、継続的な改善を意味します。

- 継続的な改善: 現状に満足せず、常に改善を追求する姿勢

- 現場主義: 現場の従業員が主体となり、改善活動を行う

- 全員参加: 経営層から現場の従業員まで、全員が改善意識を持つ

- 問題意識: ムダや問題を徹底的に洗い出し、改善につなげる

カイゼンの具体的な進め方

トヨタ生産方式におけるカイゼンは、以下のステップで進められます。

- 現状把握: 現状の作業やプロセスを詳細に観察し、問題点やムダを洗い出す

- 目標設定: 改善目標を明確に設定する

- 原因分析: 問題の原因を徹底的に追及する(なぜなぜ分析など)

- 改善案の立案: 原因に基づき、具体的な改善案を立案する

- 改善の実施: 立案した改善案を実行する

- 効果測定: 改善の効果を測定し、評価する

- 標準化: 効果が認められた改善策を標準化し、定着させる

- 継続的な改善: 標準化後も、さらなる改善を継続する

カイゼンのためのツールと手法

トヨタ生産方式では、カイゼンを効果的に進めるために、様々なツールや手法が活用されています。

- 5S: 整理、整頓、清掃、清潔、躾

- 3ム: ムダ、ムラ、ムリ

- ジャストインタイム: 必要なものを、必要な時に、必要なだけ生産する

- 自働化: 異常発生時に機械が自動停止する仕組み

- かんばん方式: 生産指示や部品の運搬を効率化する仕組み

- なぜなぜ分析: 問題の原因を深く掘り下げる分析手法

カイゼンの効果

カイゼンを継続的に行うことで、以下のような効果が期待できます。

- 生産性の向上: ムダの排除により、効率的な生産が可能になる

- 品質の向上: 問題の未然防止により、不良品の発生を抑制できる

- コスト削減: ムダの削減により、コストダウンにつながる

- 従業員のモチベーション向上: 改善活動への参加意識が高まり、働きがいが向上する

カイゼンの注意点

カイゼンを成功させるためには、以下の点に注意する必要があります。

- トップのコミットメント: 経営層がカイゼンの重要性を理解し、積極的に推進する

- 従業員の理解と協力: 従業員がカイゼンの目的を理解し、主体的に参加する

- 継続的な取り組み: 一時的な改善ではなく、継続的な取り組みが重要

- 評価と報酬: 改善活動への貢献を評価し、報酬に反映させる

トヨタ生産方式におけるカイゼンは、製造業だけでなく、様々な業種や業務に応用できる考え方です。

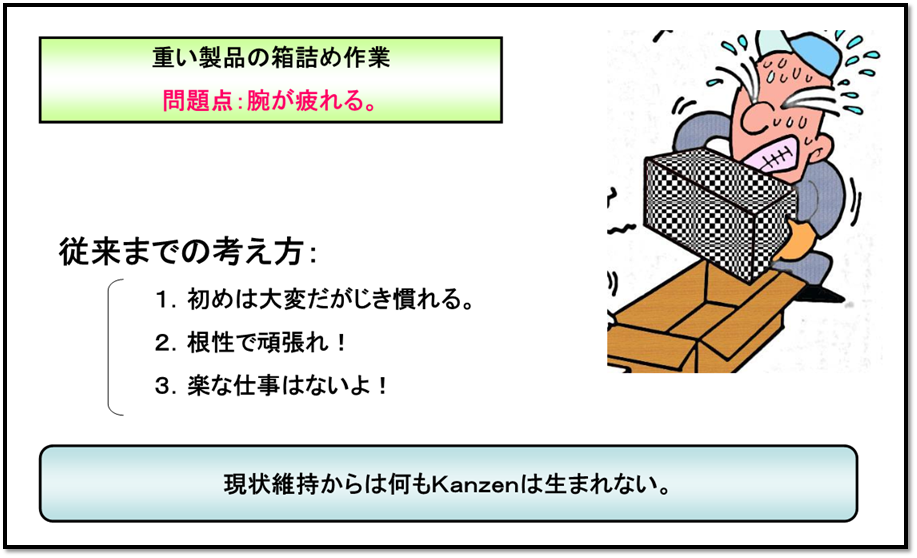

『箱詰め作業の改善事例』

~現状~

重い製品の箱詰め作業

問題点:腕が疲れる。

従来までの考え方:

1.初めは大変だがじき慣れる。

2.根性で頑張れ!

3.楽な仕事はないよ!

現状維持からは何もKanzenは生まれない。

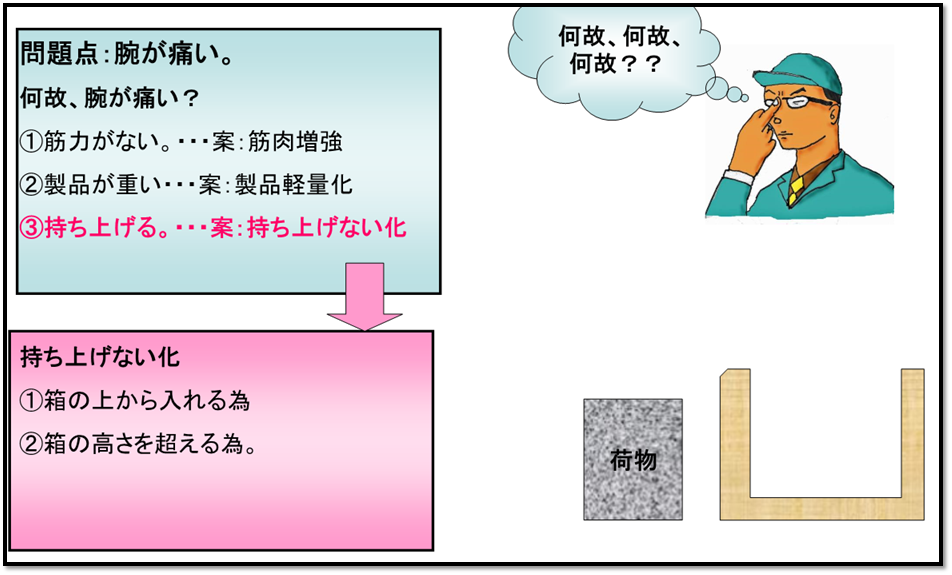

~痛くない化~

問題点:腕が痛い。

何故、腕が痛い?

①筋力がない。・・・案:筋肉増強

②製品が重い・・・案:製品軽量化

③持ち上げる。・・・案:持ち上げない化

持ち上げない化

①箱の上から入れる為

②箱の高さを超える為。

~Kaizenのアプローチ①~

1.スライドさせ横から入れる

2.上から落とす

課題:やりにくい。

課題:落下による衝撃が心配

Kaizenの方法のアプローチは無限にあるが制約条件の中で最適なものを見つける

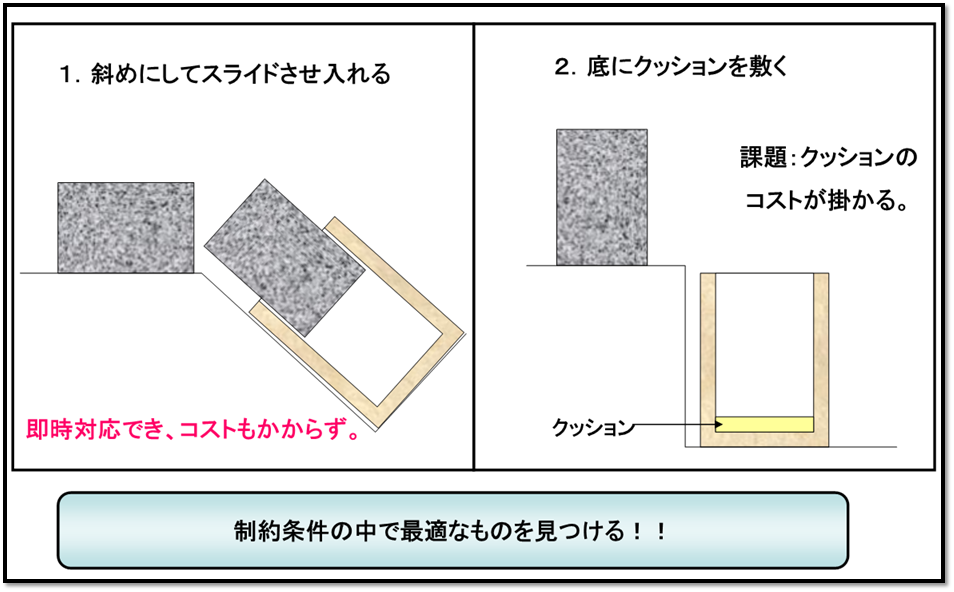

~Kaizenのアプローチ②~

1.斜めにしてスライドさせ入れる→即時対応でき、コストもかからず。

2.底にクッションを敷く→クッションのコストが掛かる。

制約条件の中で最適なものを見つける!!

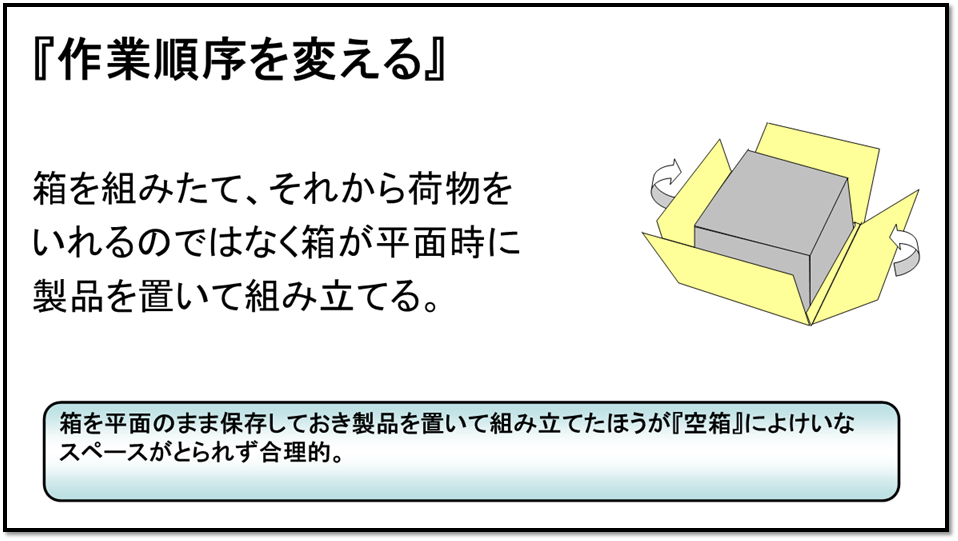

~Kaizenのアプローチ③

『作業順序を変える』

箱を組みたて、それから荷物をいれるのではなく箱が平面時に製品を置いて組み立てる。

箱を平面のまま保存しておき製品を置いて組み立てたほうが『空箱』によけいなスペースがとられず合理的。

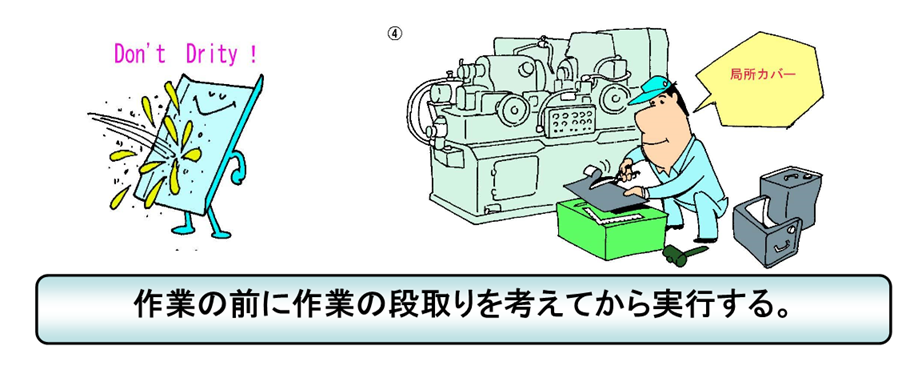

『ゴミ飛散・Kaizen事例』

切削作業でゴミが飛散しない工夫をし、後始末を合理化する。

作業の前に作業の段取りを考えてから実行する。

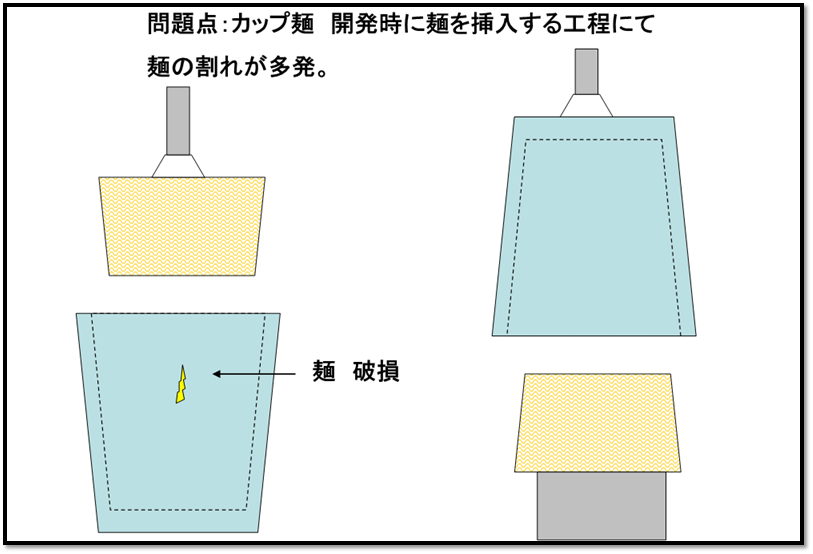

『カップヌードルのKaizen事例』

問題点:カップ麺開発時に麺を挿入する工程にて麺の割れが多発。

カップを麺に入れる方式で麺の割れを無くす

『視覚化・見える化』Kaizen事例

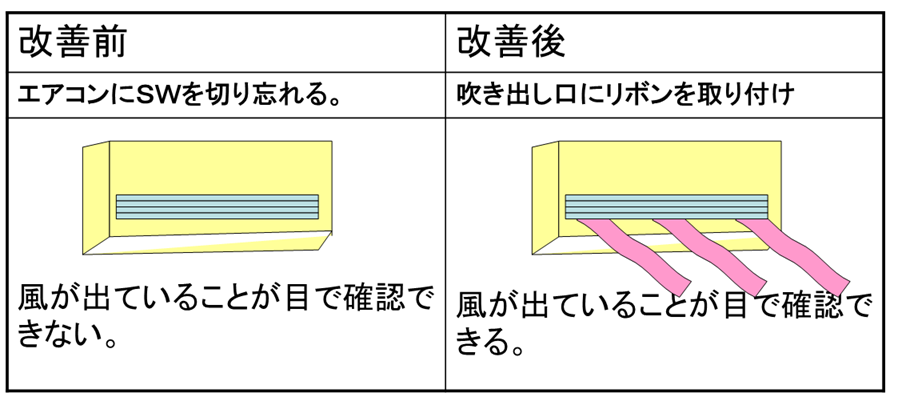

省エネKaizen事例①

人間は5感のうちで視覚が最も発達しており

情報の大半は視覚を通じて得ている。

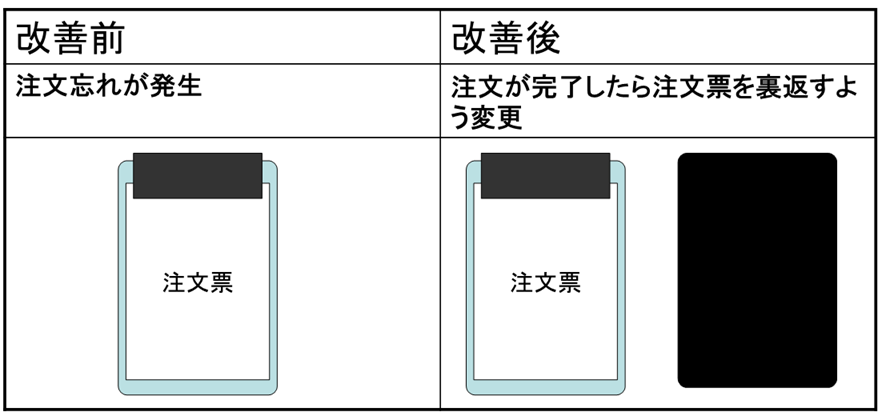

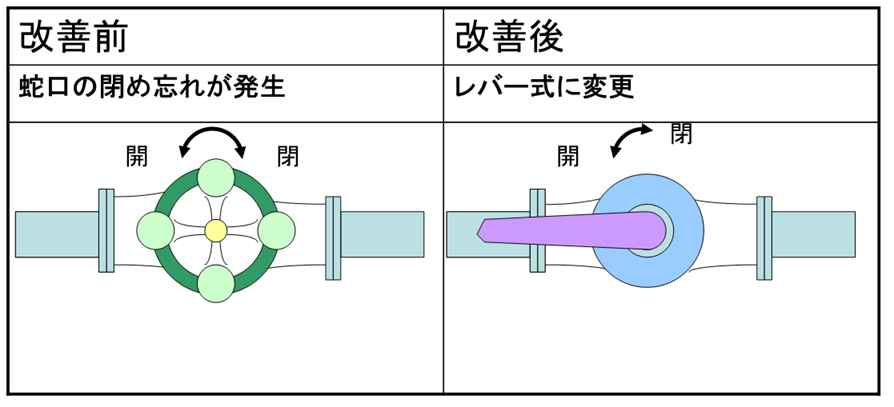

忘れ防止Kaizen事例②

人間は5感のうちで視覚が最も発達しており

情報の大半は視覚を通じて得ている。

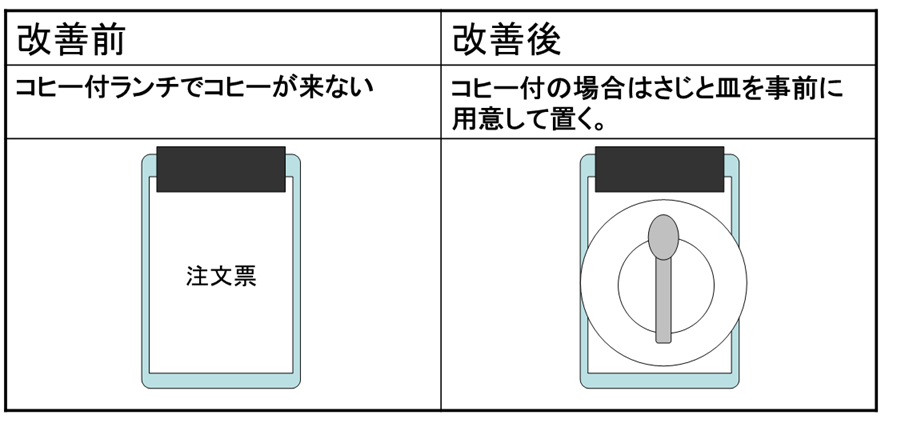

サービス業Kaizen事例③

人間は5感のうちで視覚が最も発達しており

情報の大半は視覚を通じて得ている。

サービス業Kaizen事例④

人間は5感のうちで視覚が最も発達しており

情報の大半は視覚を通じて得ている。

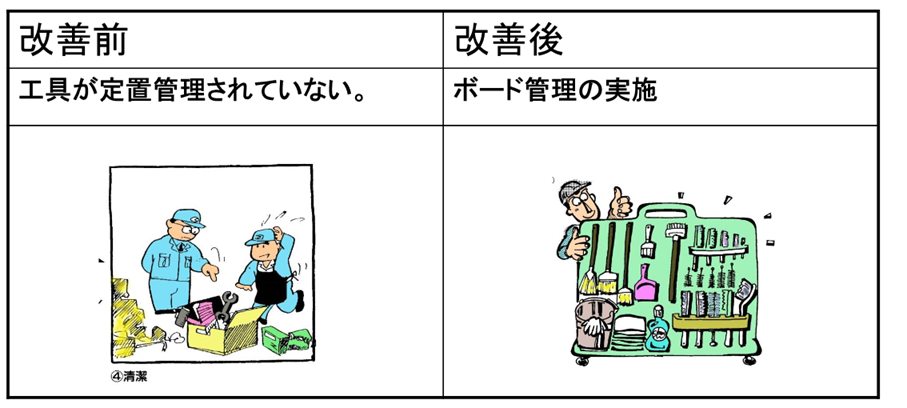

工具管理のKaizen事例⑤

人間は5感のうちで視覚が最も発達しており

情報の大半は視覚を通じて得ている。

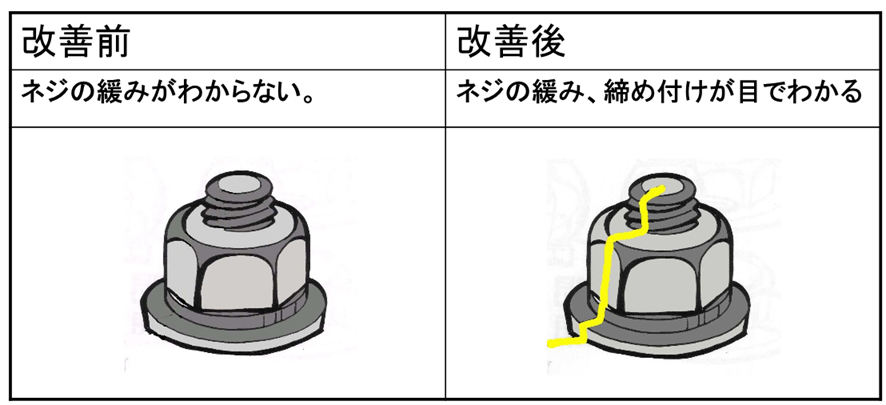

ネジ緩みのKaizen事例⑥

人間は5感のうちで視覚が最も発達しており

情報の大半は視覚を通じて得ている。

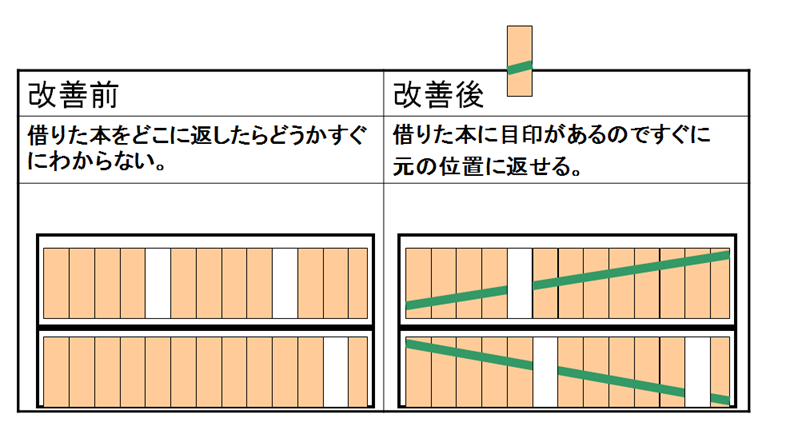

書類管理Kaizen事例⑦

人間は5感のうちで視覚が最も発達しており

情報の大半は視覚を通じて得ている。

カイゼンの未来 – 2026年に向けての展望

カイゼン(改善)は、継続的な業務効率化と品質向上を目指す日本発の手法であり、製造業を中心に世界中で採用されています。2026年に向けて、カイゼンは以下のような進化と展望が期待されます。

デジタル技術との融合

AIやIoTなどの先進技術を取り入れることで、カイゼン活動はより高度化します。例えば、野村総合研究所のAIソリューション「TRAINA」は、コールセンター業務の効率化を実現しています。

サステナビリティへの対応

環境負荷の低減や持続可能な社会の実現が求められる中、カイゼンはエネルギー効率の向上や廃棄物削減など、サステナビリティに貢献する取り組みへとシフトしています。アサヒグループジャパンは、SCM再編による効率化とサステナビリティ戦略の高度化を進めています。

多様な業界への展開

これまで製造業中心だったカイゼン手法が、サービス業や公共部門など他の業界にも広がっています。財務省では、全職員による「カイゼン活動」を実施し、働き方改革や業務効率化を推進しています。

人材育成と組織文化の変革

カイゼンを成功させるためには、従業員一人ひとりの意識改革とスキル向上が不可欠です。組織全体での継続的な学習と、変革を受け入れる文化の醸成が重要となります。

まとめ

未来に向けて、カイゼンはデジタル技術の活用、サステナビリティへの対応、適用範囲の拡大、人材育成と組織文化の変革を通じて、さらなる進化を遂げるでしょう。これらの取り組みにより、企業や組織は持続的な成長と競争力の強化を実現することが期待されます。

slideshare ダウンロード資料(PDF)

パワーポイントで作成した資料です。

*工場のカイゼンについては下記の文献に色々な活動事例等が更に詳細に記載されています。

参考文献:

金をかけずにすぐできる!食品工場改善入門小杉直輝(著)

食品工場のトヨタ生産方式 弘中泰雅(著)

続食品工場改善入門小杉直輝(著)