流通、物流、商流の定義

わたしたちの生活は、さまざまなモノを生産し、それを消費することで成り立っています。生産者と消費者を結ぶ経済機能のことを、流通といいます。

流通は、商流(商的流通)と物流(物的流通)に大きく分けられます。

商流とは、所有権の移転を伴う商取引上の契約や代金の決済などに関わるものです。

物流とは、こうした取引によって商品を受け渡しする際、具体的にモノの流れに関わる活動です。

物流とは

『物流』という概念が生まれたのは、20世紀初頭のアメリカです、これは経済活動において、商品の種類や量が急速に増えjノの動きを取り巻く環境が複雑化したために生産者から消費者までの流れを総合的に捉える概念が必要となってきたからです。

英語では『物流』はフィジカル ディストリビューション(physical 物理的 distribution 流通)と言います。

たとえば書店で本を購入する場合、本棚から書籍を取出しレジまで持って行っても、その段階では本は自分のものにはなりません。本の所有権を自分に移すにはレジでお金を払わなければならないからです。

すなわち書店の本棚からレジに本を持っていく間に物理的な移動のほかに所有権の移転もあわせて行う必要があるのです、この所有権を移す行為が商流になります。

所有権の移転は「取引の流れ」と言い換えてもよいかもしれません。ただし本をレジに持って行くのとお金を払うのを同時に行うために、流通のなかにモノの流れと所有権の流れが存在することに一般の人はなかなか気がつきません。

流通、商流、物流

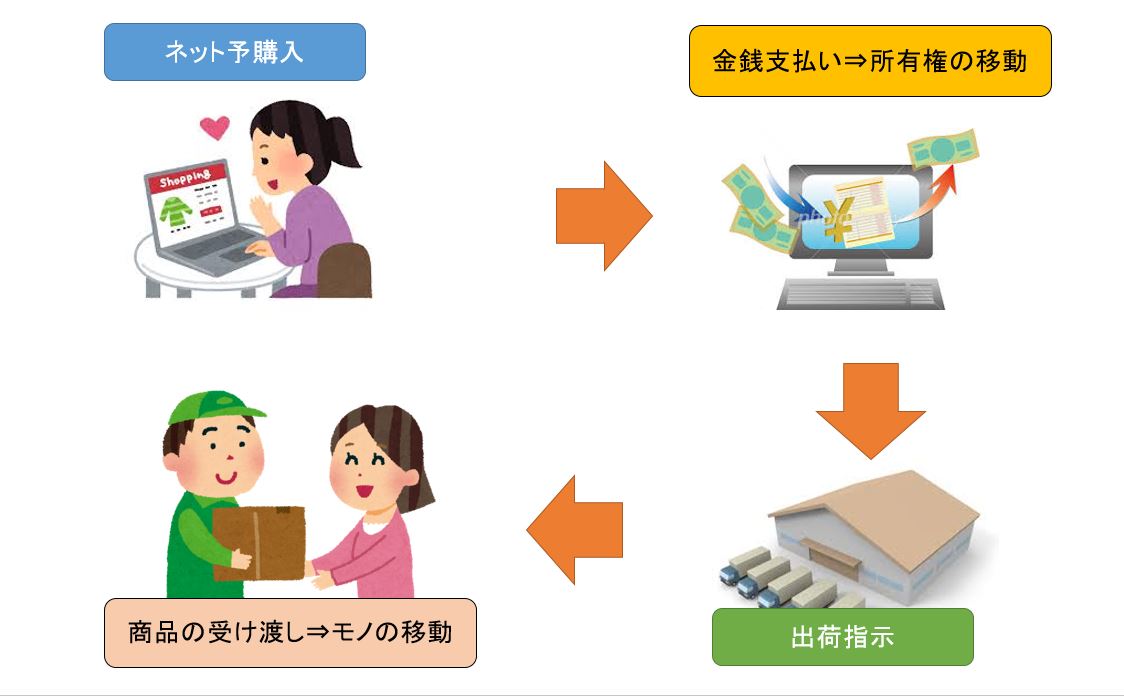

ネット通販の流通

しかしたとえば、ネット書店で本を購入するケースを考えてみてください。ほしい本を買い物かごに入れて、購入するとクリックする段階で本の所有権はユーザーに移ります。ただし、実際の本は物流センターから翌日、自宅に配送されます。つまり所有権の流れとモノの流れが完全に区別されることになるのです。

ちなみに前者を商物一致、後者を商物分離と呼んでいます。従来型のシステムでは商流と物流は同一の道筋のうえにありましたが、ネット通販などに代表される現代ビジネスでは商流と物流が区別されるケースが増えてきているわけです。

もちろん、現代経営で物流が重視され始めている大きな理由はここにもあります。商物分離というトレントで物流の重要性がこれまで以上に高まっているわけです。

ネット通販の流通

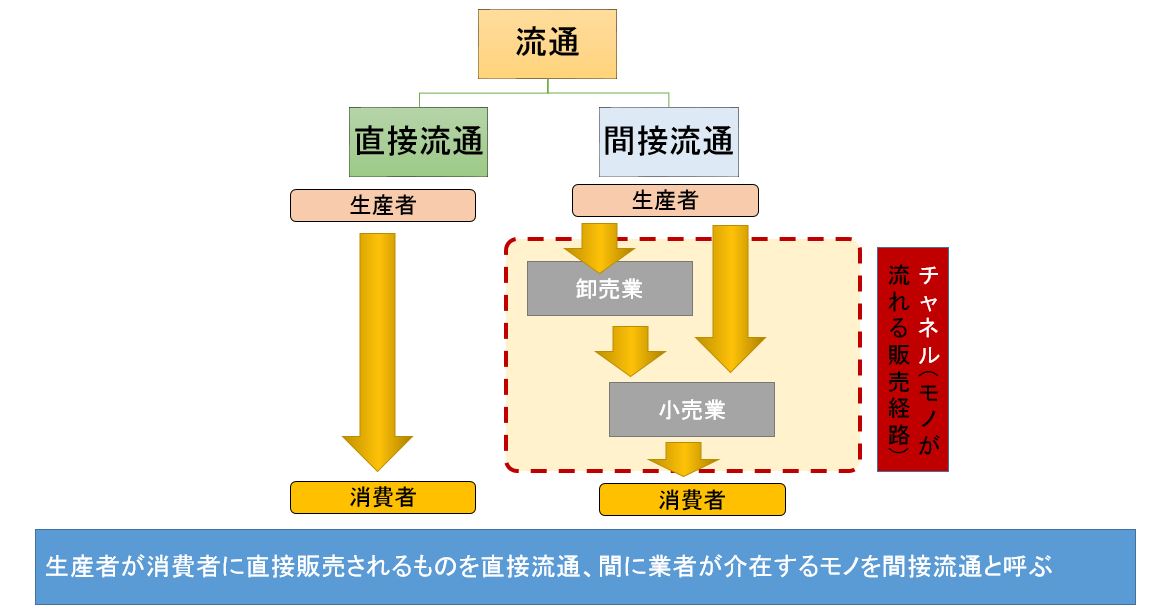

直接流通と間接流通

生産されたモノが消費者に直接販売される場合を直接流通、間に業者が入っでいる場合を間接流通といいます。

直接流通では、生産者が消費者のもとまで商品を運ぶにしても、消費者が生産者のところまで足を運ぶにしても、どちらかが物流の機能を担っています。

間接流通では、生産者→卸売業者→小売業者→消費者の間でモノが動いていくのが基本的なパターンです。このモノの流れる販売経路をチャネルと呼びます。

直接流通と間接流通

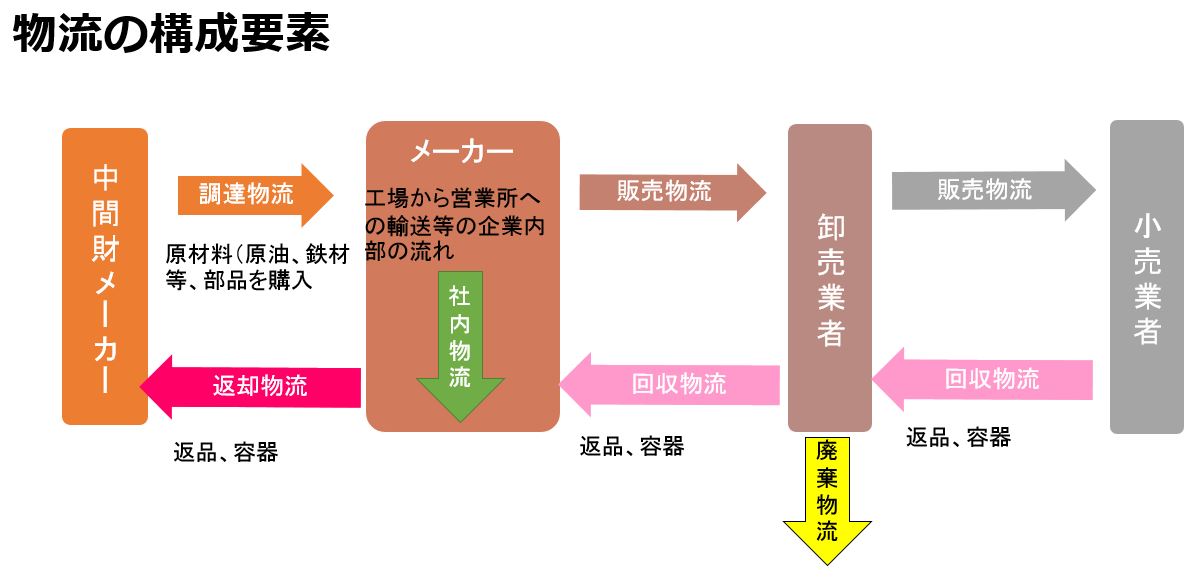

物流の構成要素

領域別にみたモノの流れは、調達物流、社内物流、販売物流、回収物流、廃棄物流、消費者物流といった呼び方をされますが、こうした呼び方は立場によって変化します。

例えば、メーカーが自社の商品を完成させるために、原材料や部品を購入する場合、それはメーカーにとっては「調達物流」となります、しかし、メーカーに納品する業者にとっては「販売物流」になります。

同様に、メーカーから卸売業者や小売業者への「販売物流」は、卸売業者や小売業者にとっては、商品を仕入れるための「調達物流」にあたります。

生産者から消費者へというこのような通常の流れを、フォワード・チャネルといいます。また、返品や空容器を回収する「回収物流」は、通常の流れからみれば、モノが逆に動いているためバックワード・チャネルと呼ばれています。

物流の構成要素

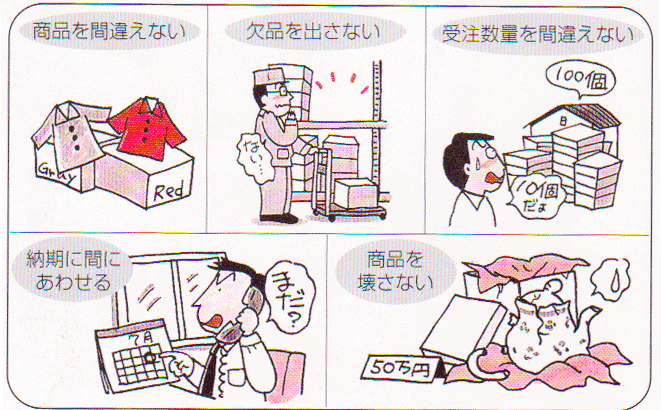

物流管理の目的

物流管理の目的は、ふたつあります。ひとつは、物流サービスを向上させて、顧客の信頼を得ることです。

サービスは、顧客からの注文に対する納入率で評価されます。すなわち、約束の納期に欠品を出さす、正しい商品を正しい数で確実に届けるということです。顧客との契約を着実に遂行するためには、在庫の管理から配送の管理までを確実に行う必要があります。

物流サービスの向上

物流管理のもうひとつの目的は物流コストの削減の実現です。

欠品を出さないことは大切な条件ですが、だからといって在庫が多すぎては資金が寝てしまいます。ローコストでサービスを行うためには、在庫はできるだけ圧縮し、かつ、輸送の効率化をはかることが必要です。

このように物流のコストを下げ、サービスを上げるためには、生産から販売までの全体的な取り組みが必要となります。

物流コストの削減

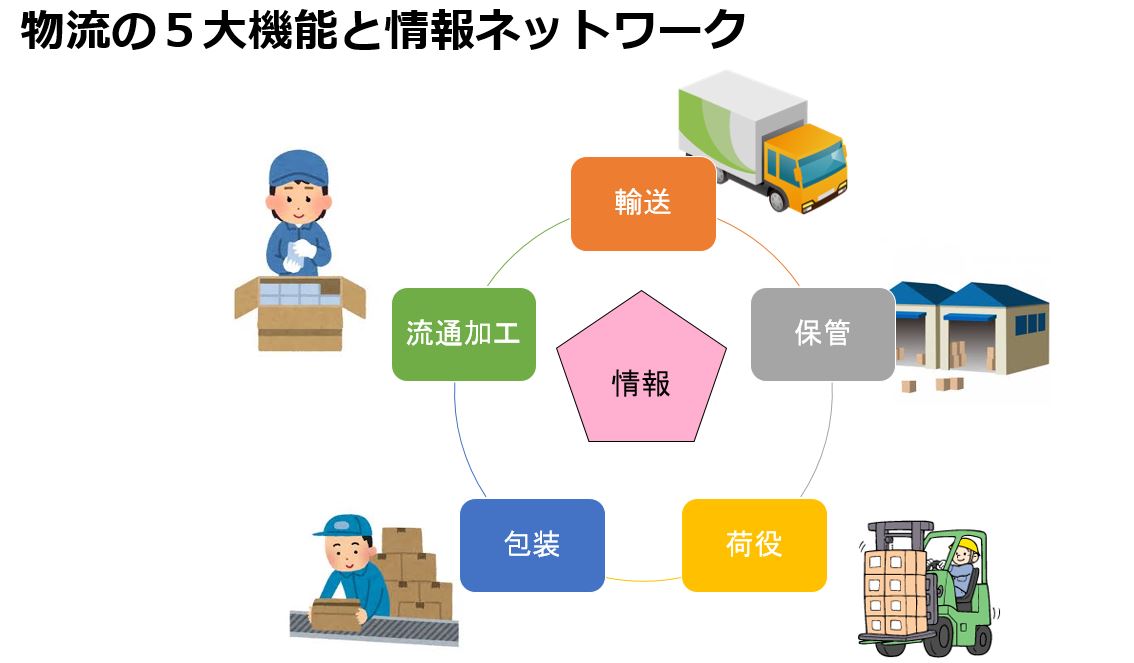

物流の5大機能

日本に物流という言葉が確立したのは、ちょうど高度経済成長期にあたる昭和40年代のことです。

それ以前は輸送、保管、荷役といった活動は個別のものとして考えられていました。しかし、国内物資の流動量が飛躍的に増加したため、モノの流れを担う活動をシステムとして考える概念か必要となってきました。その概念に当てはまったのが、英語のフィジカル・ディストリビューション (略してP・D)です。これを日本語に訳したものが物的流通で、これが後に物流といわれるようになりました。

物流には5大機能と呼ばれる機能があります。輸配送、保管、荷役、流通加工、包装です。

輸送は物流の最も骨格となる基本部分となります。一般に物流コストの50%以上は輸送費といわれています。さらにいえば、トラック輸送費などの半分近くはトラックドライバーの人件費ということになります。輸送のなかでも短距離小口の端末輸送のことを「配送」といいます。また物流センター内の移動などは「運搬」と呼んでいます。

保管もまた、物流の重要な機能になります。保管には生産と消費の時間差を埋めて、商品の供給を調整する機能があります。

保管に関連する一連の倉庫業務のことを荷役といいます。荷役の具体的な作業には、仕分け」、「運搬」、「ピッキング」などがあります。

流通加工(物流加工)とは、商品の加工を物流センターなどで行うことです。生産者から消費者までのリードタイムを短くすることが主たる目的です。

包装は、保管や荷役をムリ、ムダなく行うために必要です。包装を行うことによって、商品の保護が容易になり、区分けもしやすくなります。ただし、環境との関係で包装は必要最低限に抑える必要が出てきています。またリサイクルしやすい素材を使った包装も求められます。

「物流」は5大機能を相互に関連させて理解することがきわめて重要になり、「情報」も重要な要素になります。物流ネットワークのなかでそれぞれの機能が大きな意味を持っているのです。

なお輸配送ではトラック、船舶、航空機などが、保管では倉庫、ラック、パレットなどが、そして荷役・流通加工では、マテハン(物流関連)機器や作業者が中心となります。

物流5大機能

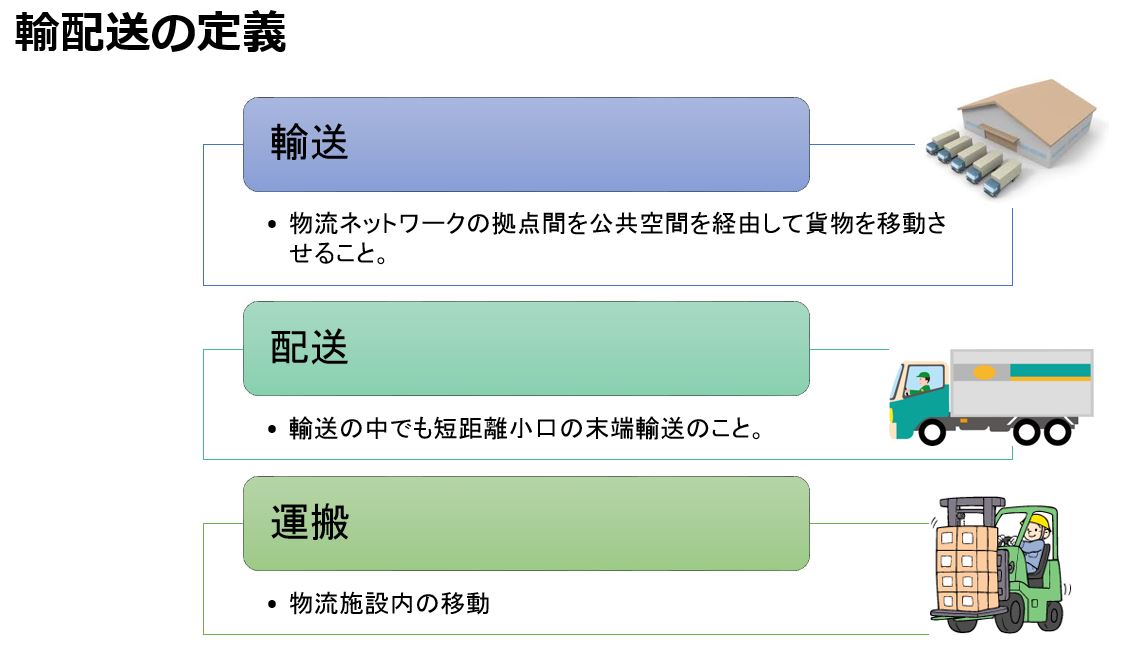

輸配送とは(英語:transportation and delivery)

物流活動の中で最も大きなウェイトを占めているのは、モノの流れそのものに関係する輸配送です。

実際、輸送は物流コストの半分以上を占めているといわれています、輸配送活動の中でも、モノを顧客まで届けることをとくに配送と呼びます。

輸配送の世界では商品の単位や輸送時間、コストなど顧客の多様な条件にこたえるために、さまざまな配送のパターンが生まれており、複合一貫輸送など、新しい輸送システムや輸送技術、情報システムが続々と開発されています。

輸配送の定義

輸配送の機能とは、「距離のギャップを埋める」ということにあります。たとえば北海道から九州まで荷物を運ぶことで距離のギャップを解消するのです。

さらにいえば輸配送の主力はトラック輸送になります。これはトラックが輸配送を効率的に行う諸条件を満たしているからといえます。

トラックは鉄道と異なり軌道を必要としません。 そのため戸口から戸ロヘの輸送の最善の手段となります。面的な輸送サービスを柔軟に供給することができるわけです。

また、海上輸送、すなわち船による輸送はトラックに比べ、大量な輸送が可能という特徴があります。二酸化炭素や窒素化合物などの大気汚染物質の量も トラックに比べると少なくなります。ただし、台風やハリケーンなどの悪天候の影響を受けることもあります。もちろん、トラックのように戸口から戸ロヘの輸送を行うことは不可能です。

空輸、すなわち航空機による輸送は、長距離輸送を迅速に行うことができるというメリットがあります。反面、航空輸送は短距離輸送には不向きです。また海運とは異なり、大量に重量のあるものを輸送するということにも向いていません。

また環境問題の配慮や国際輸送の増加などもあり、複合一貫輸送(モーダルシフト輸送)に注目が集まっています。そしてそのなかで鉄道輸送は重要な役割を担います。

なお、近年はトラックドライバー、船舶の航海士、航空機のパイロットなどの不足問題が深刻化しつつあります。その対策として無人化に注目が集まっています。たとえばネット通販の配送について人工知能を搭載したドローン(無人機)の活用を図るといった動きも出てきています。すでに海外では実証実験や実用化への道筋がつけられています。

輸配送の手段

youtube動画 トラック輸送

日本のトラック輸送産業紹介DVD(令和元年11月版)

倉庫保管とは(英語:storage in warehouse)

保管とは、基本的には生産者と消費者との間にあって、時間的な隔たりを埋めるために、一定期間商品を貯える活動です。

保管には、相場の安いときに買って高いときに売ることで、同じモノで大きな利益を得るといった効果もあります。しかし、今日では、在庫はなるべくもたないようにと考える

のが普通です。

現在の倉庫は商品の安全管理や品質保持のみを目的にしているのではなく、保管してから配達までを効率よくするために情報システムを駆使するなど、受、発注に敏速に対応する機能を併せもっています。

輸配送が距離のギャップを埋めるのに対して、保管には、需要と供給の時間的、時期的なギャップを埋めるという機能があります。

たとえば、工場で初春に生産したエアコンの本格的な需要は真夏になってからでしょう。しかし、真夏になってからエアコンの生産を始めても販売機会を逃してしまうかもしれません。消費者が実際にエアコンをほしがるのは真夏になってからですから、その時期にタイムリーに店頭にエアコンが並んでいなければならないわけです。

したがって、エアコンが生産されるのはそうした需要が発生する少し前ということになります。 ただ、ここで注目しなければならないことは、生産しなければならない時期と実際に物品が売れる時期に「時間差」があるということです。生産は春に行う必要がありますが、売上げが期待できるのは夏なのです。

そこで考えられるのが「物品を保管する」ということです。実際に物品が売れるようになる時期まで、その商品を保管しておけばよいのです。そうすれば消費者の需要にあわせて物品を店頭に並べることが可能になります。

ただし、保管を行う上では物品の安全性の確保、商品の劣化の防止などが必要になってきます。食品などの場合は衛生面にも十分気を配らなければなりません。また保管費は決して安くはありません。保管場所をいかに効率的に使用するかということも重要になってきます。

さらにいえば保管には、「輸配送、出荷などの準備段階」という意味合いもあります。物流センター内の物品の保管場所や保管レイアウトのとり方により作業効率が大きく異なるということも珍しくありません。

物流高度化は「単純にモノを保管しておけばいい」という発想ではうまくいかないでしょう。戦略的に保管を考える必要があるといえましょう。

倉庫保管の適正在庫

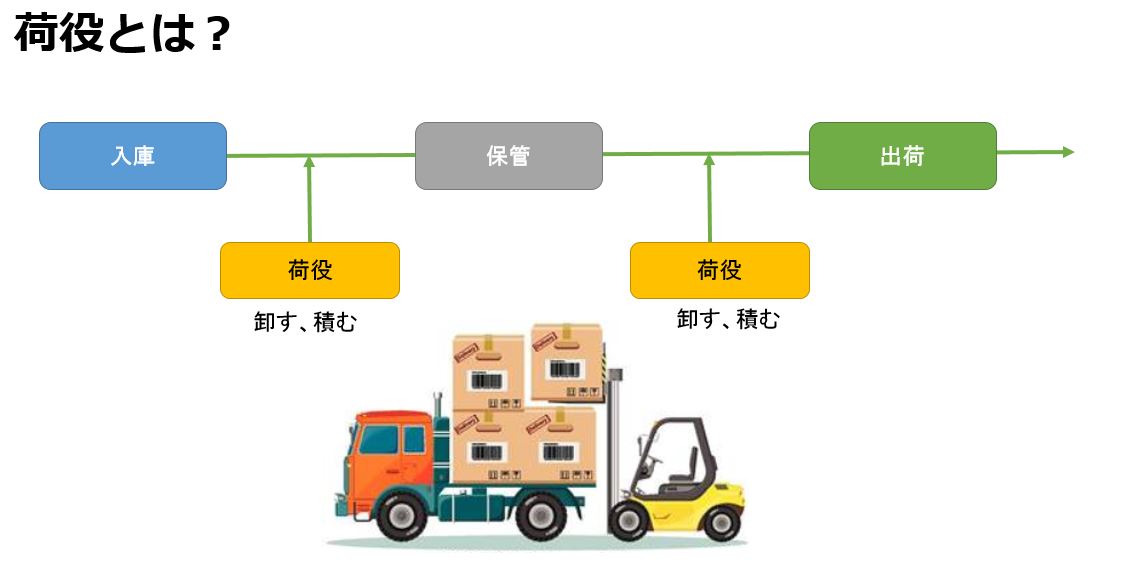

荷役(英語: loading,cargo handling)

輸送されてきたモノを卸したり、逆に輸送のためにモノを積み込む作業が荷役です。施設内でモノを搬送したり、ピッキングする作業も荷役に含まれます、輸送と保管のギャップを埋めるのが荷役の役割です。

荷役は、昔から人手を必要としてきましたが、フォリクリフトや自動仕分けシステムなどの導入により広い分野で省力化が進んでますが荷役では、省力化とともに効率化が必要です。

効率化の例としては荷物をトラックに積むときに、トラックから卸す順番とは逆に積み込んで、荷卸しのムダをなくします、こうした効率化も、情報システムとともに重要です。

荷役は輸配送から保管にいたるまでの一連の倉庫などの物流施設での業務を指します。輸配送と保管の間に存在するギャップを埋める機能があると考えてもよいでしょう。

荷役の具体的な作業には、入荷、入庫棚入れ(在庫管理、仕分け、ピッキング、出庫、梱包・出荷)などがあります。

荷役の簡素化は物流コストの低減にも直結します、とくに物流高度化の流れのなかで注目度を高めているのがピッキングの効率化です。

物流センターにおける荷役において、ピッキングは高い割合を占めています。ピッキングは荷役の中で最も労働集約的な機能といえるでしょう。したがって、ピッキング効率を上げることで物流センター全体の効率化も促進できるのです。

そこで最新のロジスティクス理論では、「いかにピッキングを省くか」ということから2つの方策がとられてます。すなわち1つはピッキングにおける自動化、もう1つはクロスドッキングシステムです。

ピッキングの自動化に関しては、物流機器メーカーがさまざまなピッキングシステムを販売し、対応しています。これらを戦略的に活用することで荷役効率を大きくアップすることが可能になります。

クロスドッキングとは、多品種の商品を荷受けして、即座に需要先に仕分けして発送する積み替え業務のことです。クロスドッキングを推進することによって、オーダーピッキングを省略することができます。クロスドッキングには大規模な物流機器や設備は必要ありません。

ただしスムーズなクロスドッキングには高度な物流ノウハウが必要となります。

さらに近年では荷役を保管と密接に結びついた機能としてとらえ、IT化、機械化により省力化を進めて、より一層の物流効率化が図られています。

荷役とは

ピッキングとは(英語:picking)

荷役の中でも、注文の単位ごとに商品をそろえるピッキングは重要な作業です。注文されたモノを早く正確にピッキングすることができればリードタイムはそれだけ短縮できま

す。

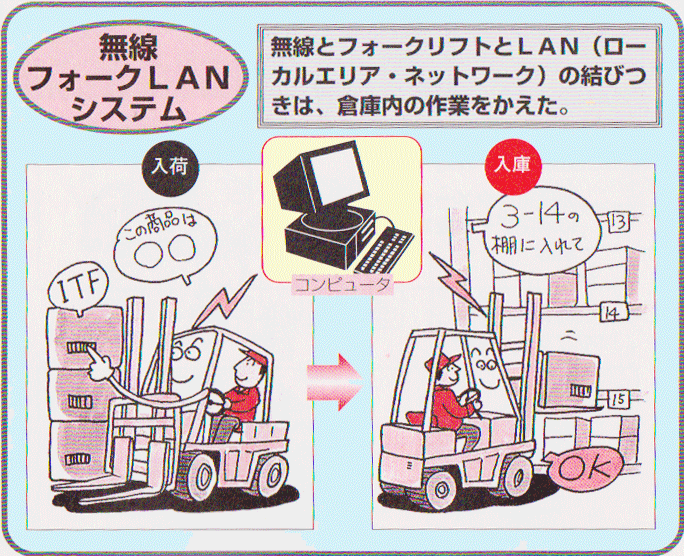

ピッキングは、おもに「歩く」「探す」「取る」といった作業から成り立っています。これらの作業をできるだけ効率化させるために、回転の早い商品は倉庫の出入口近くに格納し、倉庫内をコンピュータの端末を乗せた無線LANフォークリフトで商品をとり出すように工夫されています。

無線LANフォークリフト

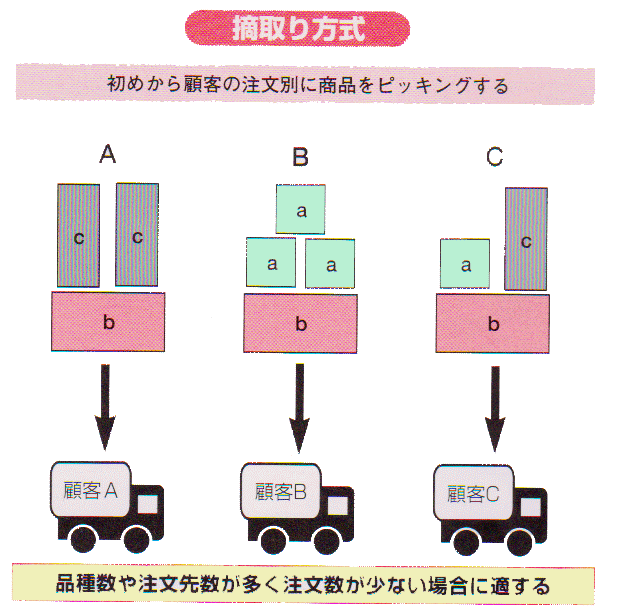

ピッキングの方法は、大きく分けてふたつあります。

摘取り方式(シングルピッキング)

ひとつは、注文先別に商品をとり出してそろえる方法で、摘取り方式(シングルピッキング)と呼ばれます。品種数や注文先数が多く注文数が少ない場合は、この摘取り方式の

ピッキングが適しています。

摘取り方式(シングルピッキング)

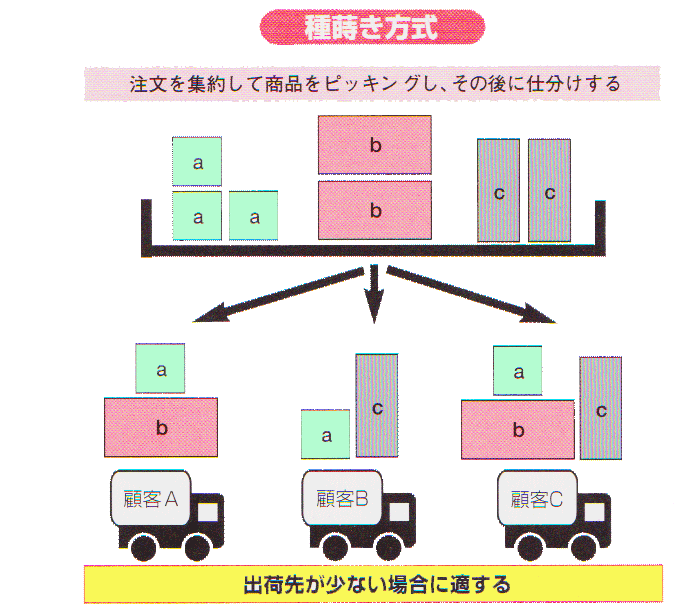

種蒔ぎ方式(トータルピッキング)

もうひとつは、ひとつの商品に複数の注文があったときに、それをまとめてピッキング(トータルピッキング)し、その後に注文先ごとに仕分ける方法で種蒔ぎ方式と呼ばれま

す。こちらは、出荷先が少ない場合に適しています。

種蒔ぎ方式(トータルピッキング)

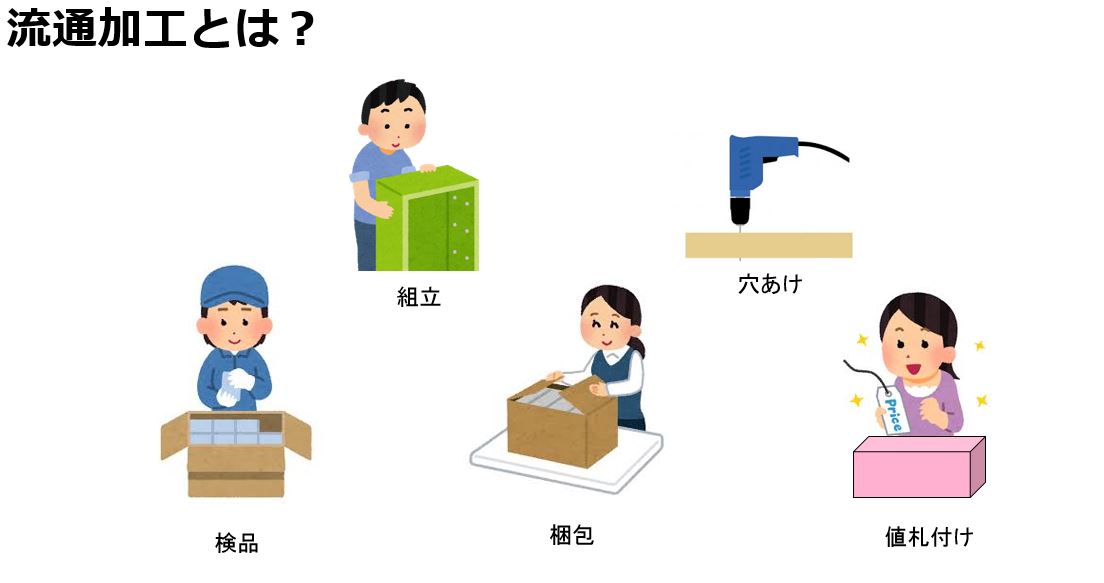

流通加工とは?(英語:Distribution processing)

流通加工とは生産者の手を離れた流通段階で、商品に付加価値をつける重要な活動です。中元、歳暮の商品をセット詰めにしたり、商品を小分けにする、値札をつける、梱包といった作業が流通加工です。

流通加工により、商品はそのまま 店頭に並べられる状態になり、小売店のニーズにこたえることにより、商品には付加価値がつきます。

流通加工は物流加工ともいわれることもあります、 物流センターなどで行われる加工作業の為です、生産段階で行っていた物品の加工を物流センターで行うことでリードタイムの短縮なども可能になります。

たとえば、服などのアパレル商品の値札付けの作業を生産工場ではなく、物流センターで行います。あるいは化粧品箱の詰め替え作業なども物流センターで行うケースが増えています。

ロジスティクスの高度化により、物流センター内での流通加工の重要性はますます高まっています、 流通加工の有無、あるいはその形態は物流センターの立地、レイアウトなどに大きく影響します。

また、流通加工の有無でパート、アルバイトなどの物流センター従業員数も大きく変わります。従業員の交通の便の確保も重要なポイントになります。高速道路に近いなど、トラック輸送の利便性だけでは物流センターを建設できないわけです。さらに、暖房費を節約

するために流通加工作業を物流センターの中間階で行うなどの工夫も必要になるでしょう。

加えて、熟練した流通加工の作業員を確保することも重要です。物流拠点の集約などを進めると、通勤条件が変わります。熟練作業員が大量にやめてしまうというリスクも計算しなければなりません。

物流効率について考えると、輸送、保管、荷役については改善が進んでいます。しかし、長い間、流通加工については制度的、体系的な改善は行われていませんでした。ただし、近年は流通加工の効率化が急速に進んでいます。たとえば物品の梱包などを流れ作業ではなく、セル生産方式で行うことで効率化を図る企業も増えています。

物流のさらなる合理化、効率化において、流通加工のプロセスの見直しや効率化についても重要になってきているのです。

流通加工の種類

食料加工品:保存のための加工⇒乾燥、燻製、塩漬け等

生産財:切断、ネジ切り、穴あけ等

消費財:小分け、商品化包装、箱詰め、値札付け等

流通加工とは?

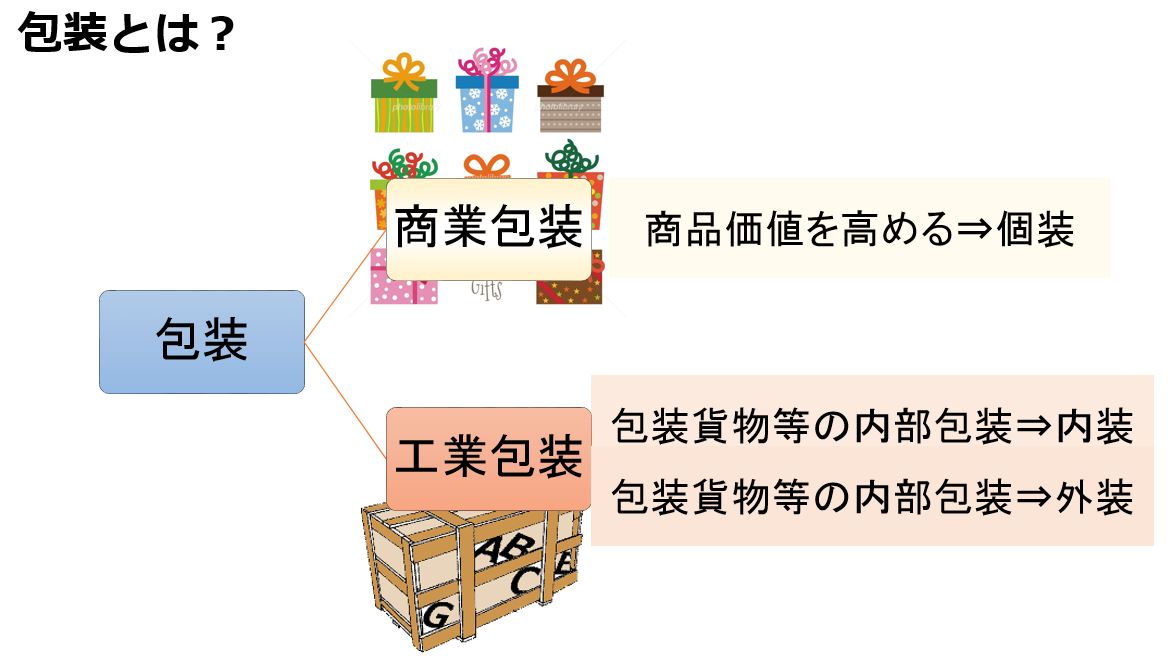

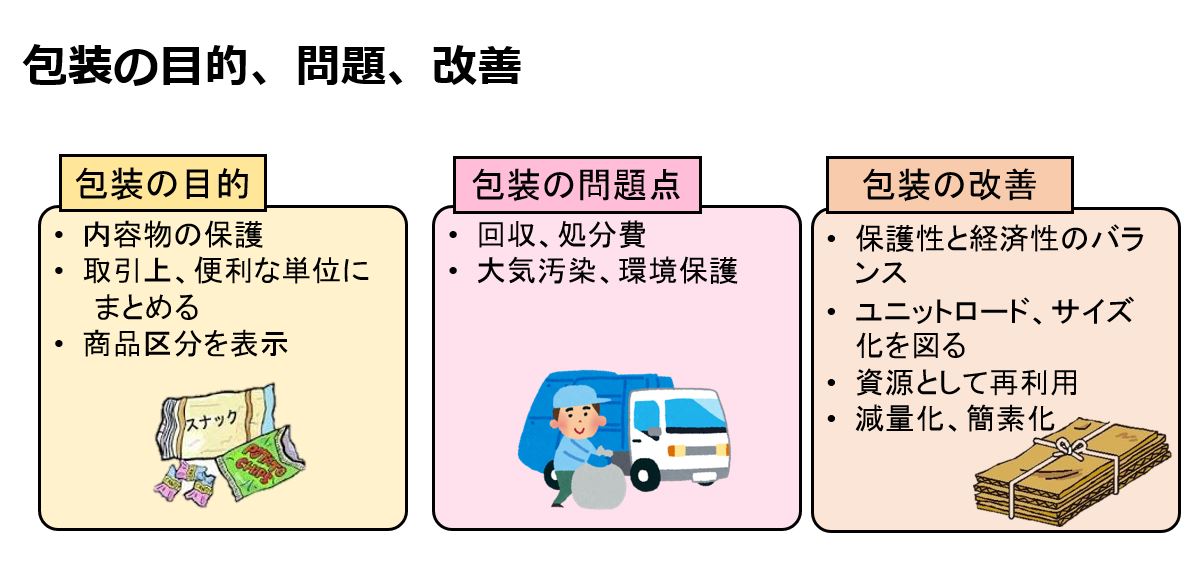

包装の種類と目的

包装には、個装、内装、外装の3つがあります。個装とは、消費者が店頭で買う1個1個の商品の包装のことで、消費者包装ともいわれます。

外装とは、ダンボール詰めなど、保管や荷役の便宜を考えた包装のことで、輸送包装(工業包装)とも呼ばれ、中に何が入っているかを示す文字やバーコードが記されています。

内装とは、その中間にあるもの、例えば個装10ケを集めてケース入りにした段階での包装

のことです。

外装は、内容物の保護のうえから衝撃などに強いことが大切な要素となります。外装材にダンボールがよく利用されるのは、安価なうえに衝撃の吸収力に富んでいるからです。

ダンボールのほか、フィルムを用いたシュリンク包装やストレッチ包装などもあります。

外装はまた、保管・荷役の効率のうえからユニットロード・サイズ化か望まれています。

包装の工程では、包装機械による自動化、高速化が進められています。

個装、内装、外装

物流において包装を標準化することで荷役作業、荷役機器などの標準化を円滑に行う道筋がつけられることになります。包装の標準化は包装の寸法、強度、材料、技法などを対象として行われます。

包装を標準化することによって、保管効率や輸送効率の向上を実現することが可能となります。また、包装を標準化することで、荷役、保管、輸送などの作業方法の標準化、単純化も実現できます。

また包装を環境に配慮して行う必要性も高まっています。包装容器リサイクル法の成立でその流れは加速しています。同法は、家庭、事業所などから出される一般廃棄物に使われるさまざまな容器、包装材に再商品化の義務を課した法律です。

スチール缶、ガラス製容器、飲料用などのペットボトル、牛乳パックなどの飲料用紙パック、飲用以外の紙製容器包装、プラスチック製容器包装も対象となっています。事業者の費用負担などによる再商品化も規定されています。また容器包装の分別収集を容易にするために原材料の識別マーク表示も義務となっています。

包装の目的、問題、改善

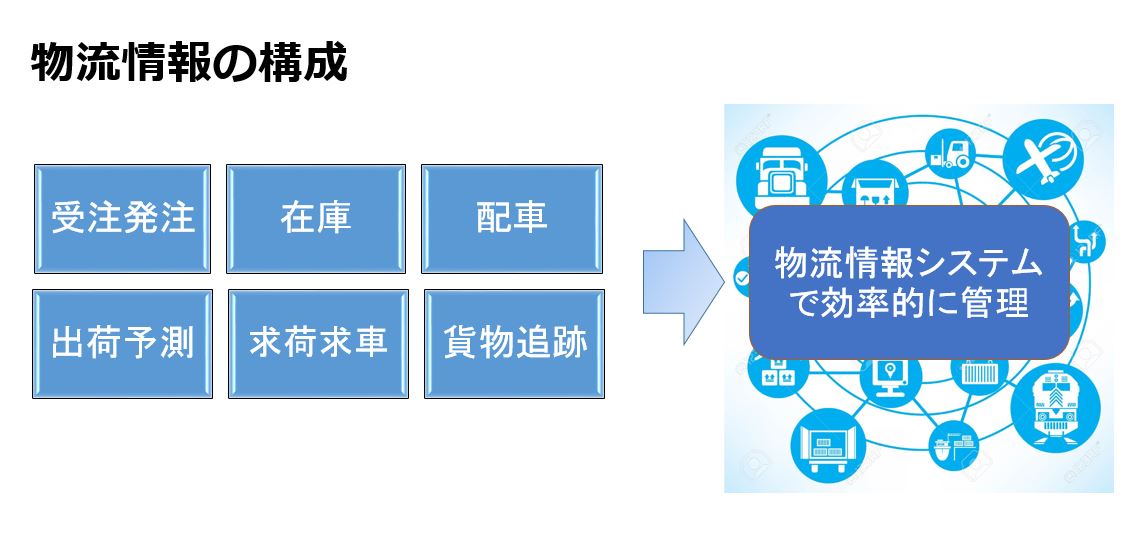

物流情報(英語:physical distribution information)

商品が必要なとき、必要な場所に必要な量だけ供給されるためには情報が必要です。現在では、情報システムの発達により受注、発注もコンピュータで行われるようになり、これまでに比べて手間もかからず、間違いのない情報の伝達ができるようになりました。ネットワークでリアルタイムに受注、発注ができれば、事務処理の手間も省け、人件費も少なくてすみます。

また、それぞれの在庫がどのくらいあるのかも、データをコンピュータに入れておけば、在庫管理もスムーズに行われます、 こうした企業内、あるいは複数の企業にまたがる情報活動は、物流システムの円滑化のために不可欠なものとなっています。

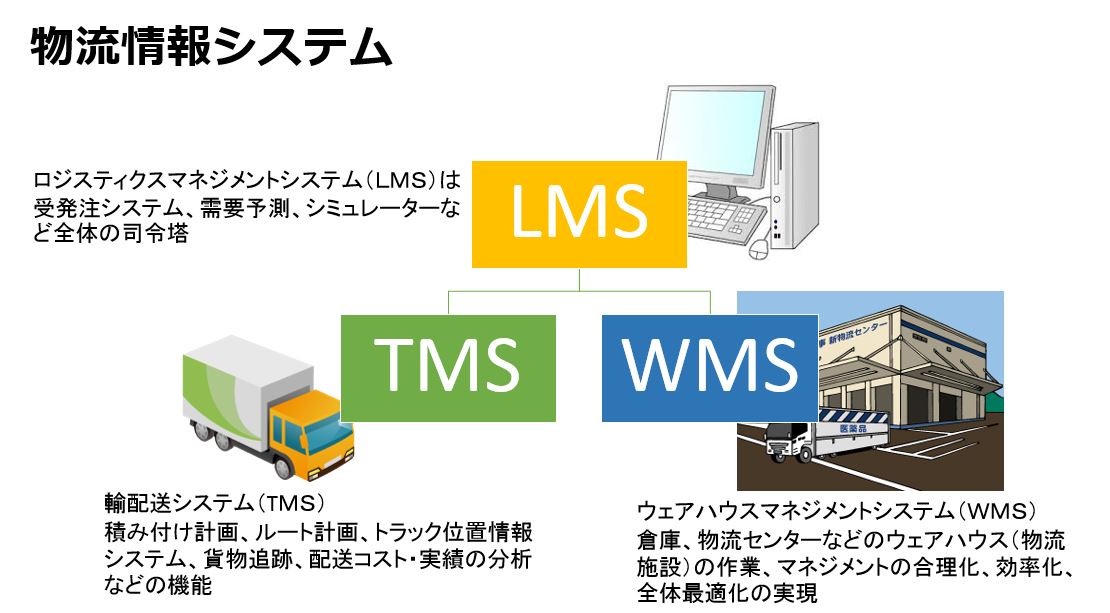

物流の高度化には情報システムの導入は不可欠であり、ロジスティクスマネジメント

システム(LMS)、ウェアハウスマネジメントシステム(WMS)、輸配送システム(TMS)が導入されています。

ロジスティクスマネジメントシステム(LMS 英語:Logistics Management System)は受発注システム、需要予測、シミュレーターなどを主要機能に持っています。WMSやTMSを管理、支援するロジスティクスオペレーション全体の司令塔的な役割を担っています。

ウェアハウスマネジメントシステム(WMS 英語: Warehouse Management System)は(ピッキング、在庫管理、ロケーション管理などを行います。倉庫、物流センターなどのウェアハウス(物流施設)の作業、マネジメントの合理化、効率化、全体最適化の実現を支援します。

WMSは物流センター全体の運営管理をシステム的に支援するものです。

たとえば出荷指示データを物流センターのロケーション情報と連動させてハンディ端末などに表示し、正確なピッキングをすることも可能です。

また、WMSの導入と相乗効果を持たせるために自動ピッキングシステムや自動倉庫を導入することもあります。庫内の機械化、自動化を促進し、WMSを側面からサポートするのです。

輸配送システム(TMS 英語:Transport Management System)は輸配送のコスト削減を目標にしています。積み付け計画、ルート計画、トラック位置情報システム、貨物追跡、配送コスト・実績の分析などの機能を備えています。

TMSでは配送量計画システムにより、毎日の必要配送量の計算や配送区分別の仕分けをサポートします。また積み込み・ルート計画システム、運行計画システム、運行実績管理システムなどによる毎日の運行スケジュールの管理も可能です。車両管理システム、運賃計算システムなどによる運送についてのシステム的なサポートも実現できます。

物流情報の種類

物流情報システム

マテハン機器の活用

マテハンとはマテリアル・ハンドリング(material handling 材料 運搬)の事で、機械による運搬や荷役作業のことです。 物流業務を効率化するために用いられる作業機械を称して「マテハン機器」と呼んでおり、フォークリフト、ラック、自動倉庫、コンテナ、パレット、コンベヤなどです。

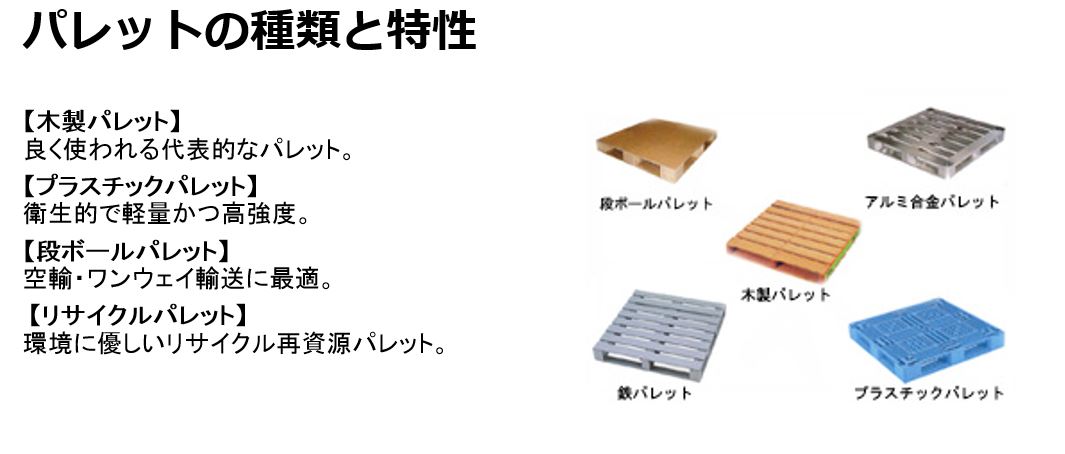

パレットの材料には木製、プラスチック(樹脂)製、金属製、紙(段ボール)製があります、 パレットには保管機能もあり、平置きではパレットを利用し、その上に商品を置く方式がとられています。

パレット種類と特性

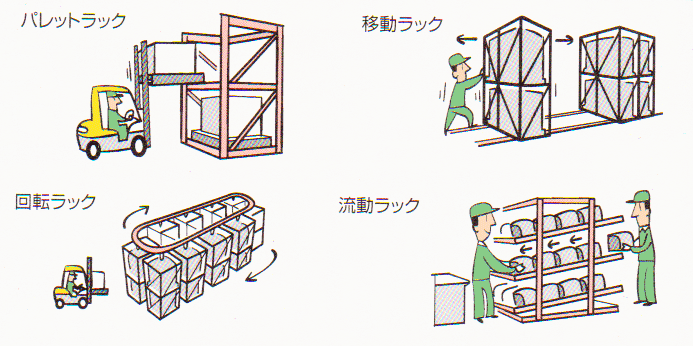

ラックの設置にあたっては、入出庫に際してラックが大きく揺れたり、ラックに歪みやガタツキが生じたりすることがないように十分、注意します。ラックが歪んでいる場合、レイアウトを変更しても組み立て直すことが難しくなります。

ラックの種類は固定ラック、移動ラック、回転ラック、流動ラック等があり、ラックを用いることで保管効率を向上させ、庫内荷役を効率化できる。

ラックの種類と特性

自動倉庫(英語: automated warehouse)とは、立体的な多層の固定棚に在庫を格納する倉庫で、機械、ITシステムと連動して入出庫、格納・保管が自動でできる保管機器です。利点としては下記の点があげられます。

①冷凍倉庫や危険物の保管庫、低温倉庫といった労働環境的に悪いところに自動倉庫システムを導入すれば、その内部で働く作業者の負担も低減可能です。

②人間と違ってミスのない自動倉庫システムを使えば、人手による受け入れや出庫作業を行っていた従来の倉庫よりも、高い効率化が可能です。

③正確な在庫管理コンピュータによって行われる先入れ先出しが確実に実施される。

自動倉庫

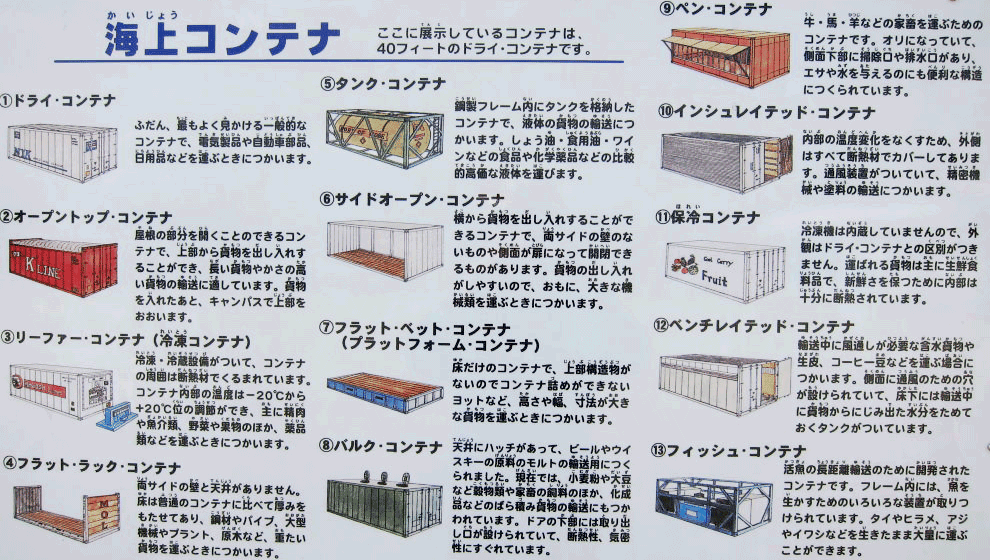

コンテナ(英語: container)とは積載した貨物を積み直すことなしに複合輸送、積替え荷役に適したかたちで行うための貨物輸送用容器です、別名、 コンテナーとも呼ばれる、内部に物を納めるための容器のことである。

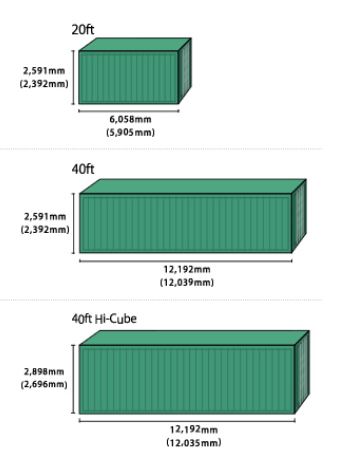

コンテナ輸送を行うことによって、複数の輸送手段を途中積替えなしで輸送することが可能となります。さまざまなコンテナの定義はISO規格(国際標準化機構)やJIS(日本工業規格)により決められています。

コンテナの登場以前、複合一貫輸送の主役とし注目されていたのはパレットでした。しかしそれはコンテナの発明で状況が一変しました。

内容積は1㎡以上で、貨物の積み込み、取り出しを行いやすい構造で複数使用に耐える強度を備えているものです。

コンテナの種類

コンテナのサイズ

フォークリフト(英語:Forklift)とは、油圧を利用して昇降および傾斜が可能な荷役用のつめ(フォーク)を車体前面に備えた重量物の運搬作業の効率アップに不可欠で一般的な物流機器です。正しい知識のもとに管理される必要があります。パレットとの併用というかたちで作業に使われます。

フォークリフト 構造、名称

なお、1t以上のフォークリフトの運転は「フォークリフト運転技能講習」を修了した者でなければ行えないことになっています、また1t未満でも特別の教育を受けさせることが事業者に義務付けられています。

又、フォークリフトのアタッチメントとしては雪かき用バケット等、色々な運搬物に適用したアタッチメントが販売されています。

フォークリフト アタッチメントの種類

ある程度以上の規模の物流センターでは、作業効率を向上させるために仕分けにあたってソーター(自動仕分け機 英語:sorter)が使われます。 多頻度小口型の物流、ピーク時の物流量が非常に多い物流などには高速のソーターが使われます。

自動仕分け機 ソーター

物流センターの種類、特徴

物流センターには、商品を川上から川下に流すための一般的な物流センターの他、加エセンター、返品センター、リサイクルセンター、保税蔵置場などがあります。

一般的な物流センターは、機能面から大きく

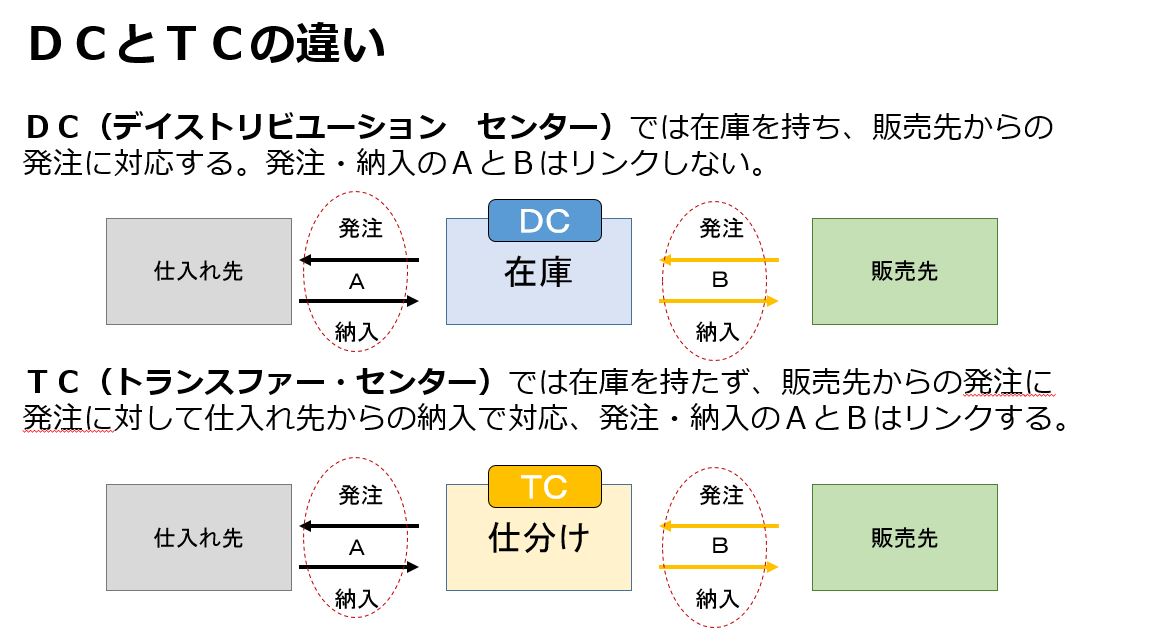

DC(デイストリビユーション・センター 英語:Distribution Center)

TC(トランスファー・センター 英語:Transfer Center)の二つに分けられます。

DCは在庫を持つ物流センターで、「在庫型センター」ともいわれます。DCのメリットとして、品切れの防止やリードタイムの短縮化を図ることができる、などが挙げられます。一方、デメリットは在庫費用がかかること、物量の増大に柔軟に対応しにくいことなどです。

TCは在庫を持たない物流センターで、「通過型センター」ともいわれます。各仕入先から納品される商品をいったんここに入荷し、その日のうちに仕分けして納品します。仕入先からの納品形態により、「店別納品」と「総量納品」に分けられます。TCのメリットには、センターの運営コストが低い、物量の増大に柔軟に対応できることなどがあります。デメリットとしては、システム構築に費用がかかることなどが挙げられます。

DCとTCの違い

加エセンターは商品の加工処理を行なう場所で 多くは工場に隣接しています。また小売業の加エセンターでは、店舗での作業負担軽減のために生鮮食品(肉や魚、野菜など)の調理、盛りつけ、パック詰め、値札付け、仕分けなども行なっています。

返品センターは川下からの商品の返品場所で、通販や書籍などのような返品の多い業態に設けられており、 商品の再包装などにより、再出荷の準備をします。

リサイクルセンターは、使用済みダンボールやプラスチック、食品廃棄物などを再資源化する場所です。

保税蔵置場は、輸出入において税関に対して申告 を行なう際にいったん商品を置いておく場所で、物理゛的には国内にあっても、国外として扱われます。

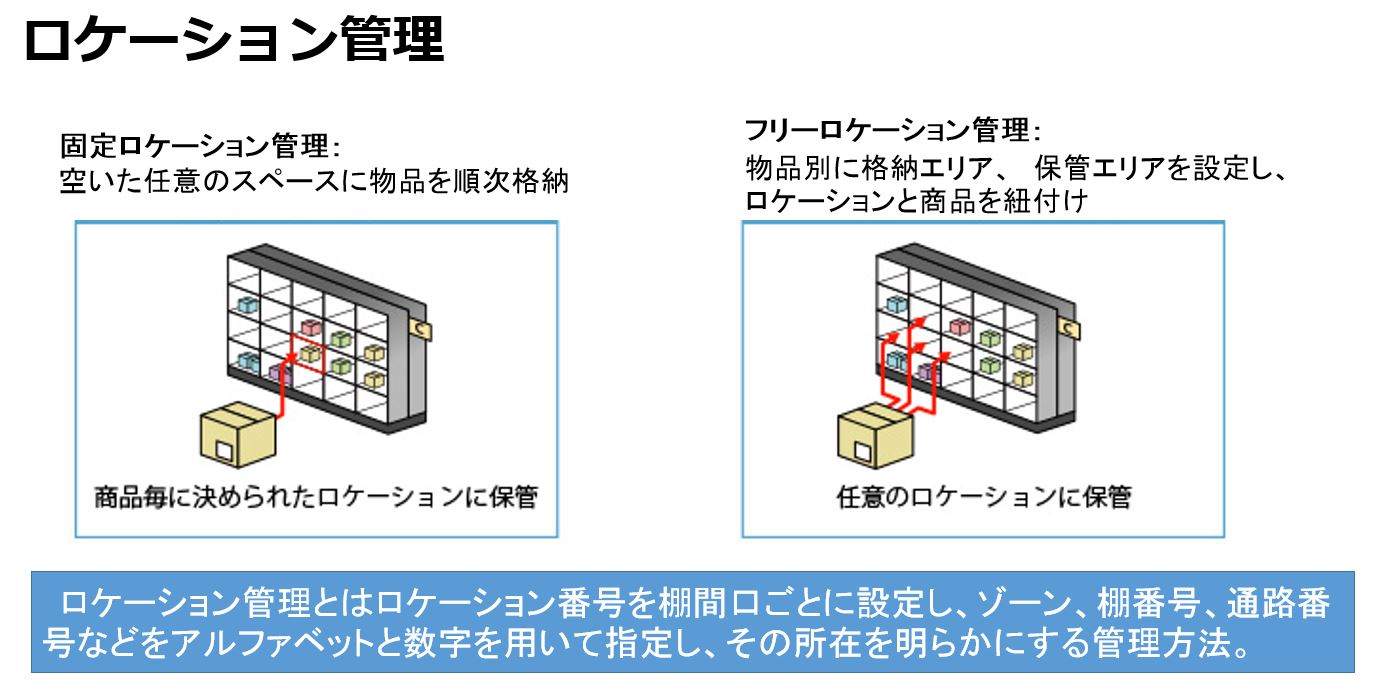

ロケーション管理システム 物流

ロケーション管理( 英語: Location Management)とはロケーション番号を棚間口ごとに設定し、ゾーン、棚番号、通路番号などをアルファベットと数字を用いて指定し、その所在を明らかにする管理方法です。 ロケーション管理によって、作業移動効率を上げることができます。また商品知識の少ない作業員が的確に業務を遂行できるようになります。

現代物流ではロケーション管理は常識です。 ロケーション管理がきちんと行われていない倉庫は、物流の基本の部分で大きな問題と課題を抱えていると考えて構いません。

ロケーション管理には、物品ごとに保管位置を登録する保管エリア向けの「フリーロケーション」、物品ごとに保管位置を指定できるピッキングエリア向けの「固定ロケーション」(フィックスドロケーション)に大別できますが、中間的な方策である「ゾーンロケーション」が採用されることもあります。

フリーロケーション管理では、空いた任意のスペースに物品を順次格納していきます。入庫・格納の早い順番に出荷することが容易で先入れ先出しを効率的に行うことが可能になります。場所が予め決められていない為、空いているロケーションを有効に活用する事ができ、在庫管理システムを使用し、商品の場所管理をします。

固定ロケーション管理では、物品別に格納エリア、 保管エリアを設定し、ロケーションと商品を紐付けしておきます。現品管理を正確に行うことができ、大量品など出荷量の多い商品などでピッキング効率を上げる事が可能です。

固定ロケーションとフリーロケーション

ゾーンロケーションとは、あるエリアに関連品目群を固定的に集約しますが、そのエリア内ではフリーロケーションを採用するという管理方法です。近年自動倉庫との組み合わせで採用されるケースが多くなりました。

ロケーション管理方法は品物の物流特性によって異なります。同じ物品でも、配送計画、出荷量、 在庫管理戦略、販売計画などにより、フリーロケーション、ゾーンロケーション、固定ロケーションのいずれで処理するかはケースバイケースです。

*保管はその対象物を「必要時にはすぐに取り出すことができるように、保って管理する」、格納は「特定の場所にしまい込む」と言う意味。

例:倉庫に飛行機を格納する。

例:Aエリアに商品を保管する。

商品価格と物流コスト

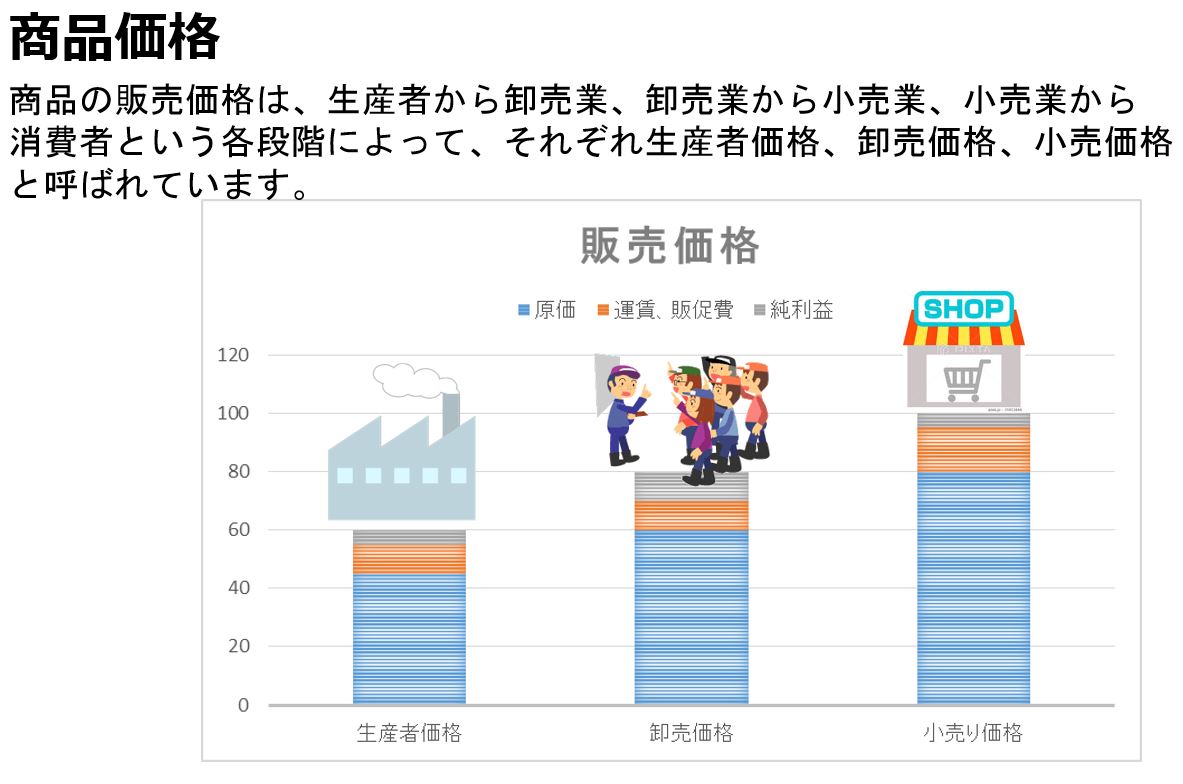

商品の販売価格は、生産者から卸売業、卸売業から小売業、小売業から消費者という各段階によって、それぞれ生産者価格、卸売価格、小売価格と呼ばれています。

それぞれの販売価格は、製造原価あるいは仕入原価に営業コストと純利益を加えたものです。このような方法は、「コストプラス法」と呼ばれています。最近では、消費者の二

-ズや他社の価格の設定状況を考えに入れて販売価格を決める企業が増えています。

この営業コストの中には、物流コストも含まれていて、営業費と純利益の合計は粗利益、利幅、マージンと呼ばれます。

生産者価格、卸売価格、小売価格

利益を出すには、物流コストを含めた営業コストを抑えるか、または薄利多売主義に徹して、純利益の総額が増えるようにしなくてはなりません。

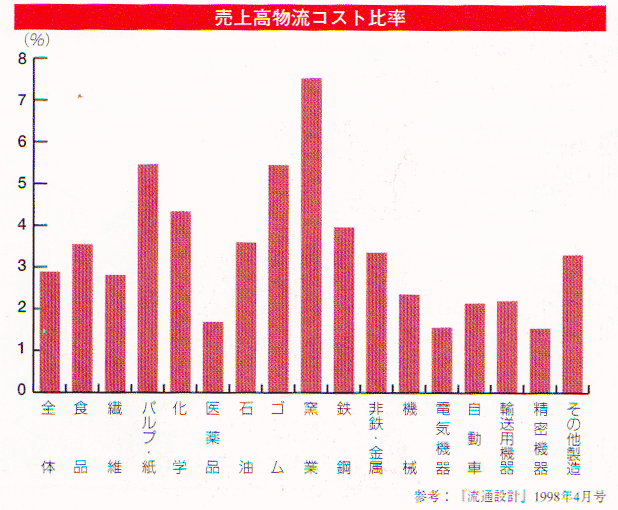

物流コストが商品価格に占める割合(%)は、化粧品などのように商品の付加価値が高いもののほど小さくなります。

商品そのものが高価格であるため、物流コストの割合が小さいのです。逆に、トイレ用品など 商品の付加価値が低いものや布団などの嵩ばるもの、ビールなどの重量品では、商品価格に占める物流コストの割合は大きくなります、物流コスト比率が同業他社と比較して高い場合は改善する必要があります。

業界別 物流コスト比率

物流の歴史、今後の展望

ビジネスの世界で物流が脚光を浴びるようになっだのは最近のことですが、兵站、あるいは軍事後方支援という考え方は昔からありました。

昔、アレキサンダー大王は東方遠征を行った際、兵士たちに「自分の日常生活品は自分で運ぶようにせよ」と命じたと伝えられています。当時、遠征軍には日常生活品を運ぶ特別の部隊が存在したのですが、それをアレキサンダー大王は各自の責任としたのです。

これは現代ビジネス風に言い換えれば、物流部の大幅な縮小にあたるとも考えられます。軍隊の後方支援を考えるなかで物資輸送の効率化が考えられるようになったのです。

実際、戦争をきっかけに物流が発達することは多かったようで、日本の戦国武将のなかにも優れたロジスティクス思考を見せた武将が何人もいます。豊臣秀吉が城の物資調達機能に着目し、小田原城を攻める際に兵糧攻めを採用したことは有名です。

アレキサンダー大王は東方遠征 兵站 ロジスティクス

オペレーションズリサーチ(OR)の開発歴史

自然現象や物理現象に対して数式を用いて解析するのではなく、社会現象に対して数式を用いてモデル化などを行うフィールドがあります。いわゆる経営工学といわれる領域です。そしてそのなかの一分野であるオペレーションズリサーチ(OR 英語:operations research)がロジスティクスの発展に重要な役割を果たしてきました。

ORはもともとは作戦研究でした。第二次世界大戦中にドイツのロンドン攻撃が激しくなったときにイギリス軍が何人かの科学者に戦略研究を依頼したのが始まりです。軍事的作戦を立案して、そのオペレーションを実行するための資材の輸送や調達の効率的な方策を立てるのが目的でした。戦争におけるさまざまな状況を数式を用いてモデル化し、分析しました。

戦闘で用いられる爆弾の必要量とか、兵器の在庫量や最適な攻撃ルートといったものを計算するということも行われました。そして近年はその手法を使って、スケジューリングの調整や在庫モデルの構築、全体最適化などが行えるとして物流関係者からも注目されています。

ただし、IT革命以前はこうしたOR理論による物流の理論化もなかなか実用性を高められませんでした。それは理論ではわかっていても手計算では莫大な時間がかかったからです。

ところがIT革命以降、パソコンソフトなどの急速な発達により事情が一変してきました、 たとえば物流センターにおけるトラックの到着台数、トラックー台の要する平均荷役時間などのデータがわかれば、数式を用いてモデルを作り上げ、コンピュータシミュレーションを行い、作業を円滑に行うためには、どれくらいの作業員が必要なのかを割り出すことも可能になります。

オペレーションズリサーチ(OR)

コンテナの発明

物流容器の発明も物流のおおきな変革のできごとです、コンテナ登場以前は複合一貫輸送の主役としてパレットが使われていましたがコンテナの出現で状況が一変しました。

本格的な海上貨物コンテナは1949年にオーシヤンーバンーライン社がアラスカーシアトル間を使用したのが最初とされています。ただしこのコンテナは2段積みが限度の強度で現在のコンテナとはいささか異なったものでした。陸送用に使われていたセミトレ亠フーをヒントに開発されました。

現在の海上貨物コンテナの生みの親といわれるのは、マルコムーマクリーンという人です。彼がコンテナを複合一貫輸送にリンクさせる発想を業界に持ち込んだのです。ただし、おもしろいことに彼は海運業界の出身者ではなくてトラック運送業界の出身者でした、トラック運送業界の視点から陸と海の物流を結びつけることを考えたのでした。

ちなみに1961年にコンテナ寸法の国際規格化についてのISOの総会が行われ、翌年規格が定められ、以後も適時、必要とされる寸法規格の追加などが行われています。

コンテナの発明

youtube動画 コンテナ物流

What’s名古屋港 コンテナ物流の秘密~名古屋港統一ターミナルシステムNUTSとは?~

倉庫の歴史

倉庫には、昔から人々が大切にするさまざまな品物が保管されてきました。

我が国で古い倉庫というと、東大寺の正倉院が有名です。中国、シルクロード、ペルシャなどからの貴重な財宝などが今も保管されています。ちなみに奈良時代、平安時代の倉庫の特徴は高床式でした。

保管の大敵となる湿気を防ぐのが目的でした。すなわち宝庫という言葉もあるように、倉庫には高価値のある品物を保管するというのが原則的な考え方であったわけです。

平安時代から鎌倉時代にかけて、荘園が日本各地にできると、問丸と呼ばれる組織が荘園の年貢を販売するようになりました。その際、問丸は年貢米を荘園から運び出し、倉庫のなかに保管するようになりました。食糧として貴重な米が保管の対象物となったのです。

なお、我が国の倉庫業の始まりは、鎌倉時代後期の土倉からといわれています。土倉は現在の質屋さんのように質草を預かり、それをもとにお金を貸す金融業者でした。その質草の保管に倉庫が使われたのです。

江戸時代になると、貸蔵という職業が発達してきました。江戸や大坂の商人の物品を蔵敷料をとって預かるというものでした。経済の発達にあわせて倉庫の需要も大きくなってきたわけです。

さらにこの時代の商習慣で御蔵、蔵屋敷と呼ばれる自家倉庫の原型に加え、商人がすでに売ってしまった商品についても、証明書となる米切手や蔵預かり手形という現代の倉荷証券と同じような機能の預かり証の発行も始まっていたのです。

このように倉庫は宗教関係の宝飾品、金工品、米などの食料品などの保管から始まり、経済規模の拡大にあわせてそのビジネスモデルを大きく進化させてきたのでした。

正倉院 倉庫

高度成長期の物流

1960年代の高度成長時代、1964年の東京オリンピックなどもバネにして日本経済は日の出の勢いで発展していきました。

その結果、製造の能率が高まり、大量生産できるようになると商品の値段も安くなりました。そうしてだれもが買える大衆商品となっていきました。

企業の立場からいうと、「いかに安くすぐれた商品をつくるか」ということがとても重要なことになりました。そのためには商品をできるだけ大量に生産することが、きわめて重視されました。

当時、庶民の憧れといわれた3C(クルマ、カラーテレビ、クーラーなども、最初はだれも持っていませんでしたから、安く売り出せば、おもしろいように売れました。売れ残るなどということはほとんどありませんでした。また万が一、売れ残っでも利益が出る程度に値引きして売ればよかったのです。

むしろ人気のある新商品は皆が欲しがったので、足りないことを心配しなければなりませんでした。商品が品切れになっていれば、消費者はほかの会社の商品を買ってしまうかもしれないからです。

また倉庫に大量の商品が積まれていることも、良いこととされました。たくさんの商品が倉庫にあるということは、企業の財産にあたる「資産」があることとして評価されたからです。逆に売れ筋商品が欠品することは、企業としては恥ずかしいことでした。「企業がたくさん商品を持っていれば消費者も安心して購入できる」と考えられました。

こうした状況のなかで物流の重要性はほとんど顧みられませんでした。輸送、保管、荷役、流通加工、包装の5概念をあわせて物流(物的流通)という考え方もようやく世に出てきたばかりでした。そして物流の役割も後処理的なケースが多く、せいぜい「欠品なく商品をきちんと用意することが物流の役割」といったところでした。

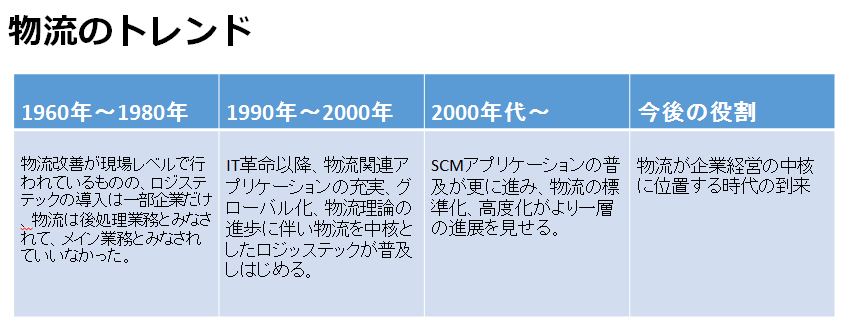

物流のトレンド

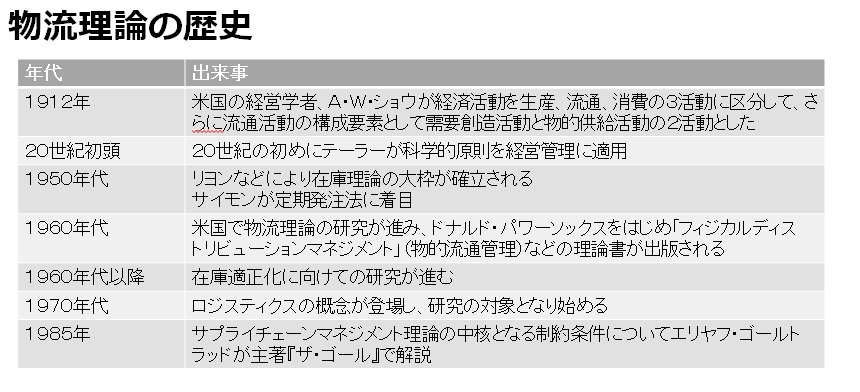

物流理論の歴史

物流理論の歴史は、1912年の論文で、米国の経営学者、A・W・ショウが経済活動を生産、流通、消費の3活動に区分して、さらに流通活動の構成要素として需要創造活動と物的供給活動の2活動としたあたりから始まったと考えられます。ここでいう物的供給活動が現在の「物流」にあたります。

1960年代になると米国では物流理論の研究が進み、ドナルドーバワーソックスをはじめフイジカル・デストリビューション・マネジメント」(物的流通管理)などの理論書が出版されるようになりました。

なお、物流理論とも関係の深い在庫理論についての研究は、20世紀の初めにテーラーが科学的原則を経営管理に適用したことにさかのばれます。

第一次世界大戦直後の米国では過剰在庫がもとで不況が発生しました。その際、リヨンという人は「在庫は、以前は人々を豊かにした。しかし今は在庫がもとで破産する人が出てきた」と述べています。1950年代には主要な在庫理論が確立されました。

ちなみに、在庫管理における1分野でもある発注法についての歴史も長く、1952年にはサイモンという学者が経済効率を最大限に高めた発注法として「定期発注法」に注目しています。

1960年代になるとコンピュータも実用化の方向に動き出しました。

そしてコンピュータ管理の在庫管理システムも登場することになりました。日本においても1970年代以降、コンピュータ化の進展などを背景に生産物流を中心に在庫適正化に対する理論武装が進んできました。

ただし、こうした物流理論や在庫理論の長い歴史にもかかわらず、一般的には物流はオーラルセオリー(書物などで体系化されてない実務知識、ノウハウなどのこと)であり、体系的な研究が進み始めたのはごく最近のことです。

物流理論の歴史

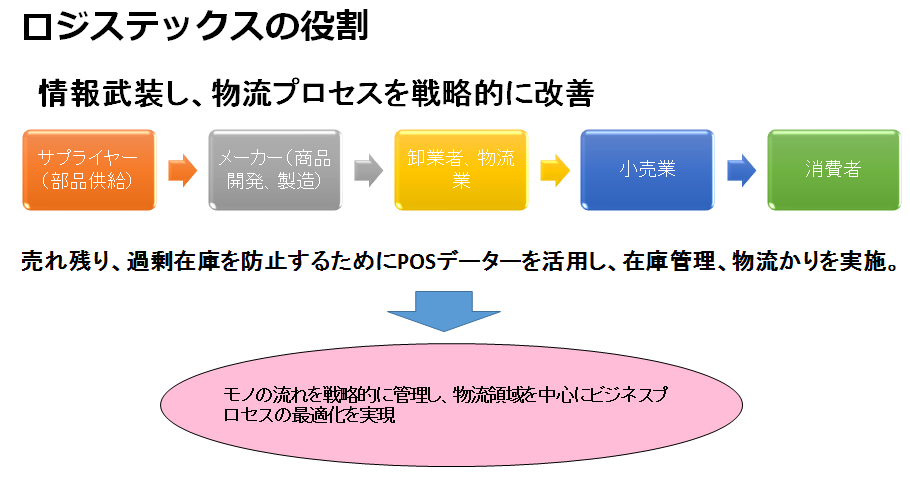

ロジスティクス(戦略物流)の必要性

1990年代になると、ロジスティクス(戦略物流)という言葉がしきりに使われるようになりました。それまで「たんにモノを運ぶだけ」であった物流が、戦略性を高めて効率的にモノを運び、在庫状況について高い意識を持ちながら保管し、あわせてそれに関わる一連のプロセスを改善していくことをロジスティクスというようになったのです。

企業が、売れ残りや過剰在庫などを防ぐためには綿密な需要予測が必要になります。そして需要予測の徹底をふまえて、モノの流れが管理されるようになりました。そこで生まれてきたのが、「ロジスティクス」(戦略物流)という考え方でした。モノの流れ、すなわち物流を戦略的にマネジメントするという発想です。

モノの流れを戦略的に管理し、ビジネスプロセス全体の最適化に反映させるのがロジスティクスです。つまり、ロジスティクスとは、物流プロセスの改善と最適化をメーンに据えた効率化、合理化を指します。

調達から販売にいたるまでのモノの流れを統合し、戦略的に扱うことです。

たとえば、大量調達、大量生産、大量輸送などを縦割り組織のもとに行えば、大量の過剰在庫が生じる危険性があります。

そこで生産地から消費地までのモノの流れと保管とそれらの情報を巨視的、統括的、効率的に管理する必要性が出てきます。つまり、ロジスティクスとは、「モノがどのように流れ、どこでどれくらい保管されればよいか」ということを高度な戦略性のもとに管理することです。

したがって、たんなる物流(フィジカルディストリビューション)とロジスティクスとは同じ意味とはなりません。

ちなみにロジスティクスとは、もともと軍事における「後方支援」のことでした。「兵站」と訳されていました。軍事における計画的な供給体制をビジネスの世界に移入したわけでした。

ロジステックの役割

「物流管理」という場合、物流に関する活動と活動の間の関係が管理の対象となります。ここでいう物流に関する活動とは、輸送、保管、荷役、包装、流通加工などを指します。一般的に物流管理ではこういった諸活動のコストや効率などを考慮しながら、それぞれの最適化の実現を図ります。

たとえば輸送は輸送で、保管は保管で最適化を図るというわけです。もちろんそれらの数字の相互関係を明確にし、物流活動全体での効率化も推進されますが、必ずしも徹底されるわけではありません。

それに対して「ロジスティクスマネジメント」という場合は、物流体系全体が管理の対象となります。そしてその物流体系の中でモノがどのように流れていくかということを管理します。部分最適よりも全体最適を進めることで、いかにサプライチェーン全体でのコスト削減や効率化、あるいはトータル在庫管理が行えるかなどを検証していきます。

ロジスティクスマネジメントが実践される物流の全領域は、調達物流、生産(社内)物流、販売(市場)物流、回収物流の4つに大別できます。この4大領域を通しての一連のモノの流れ(フロー)を管理するのがロジスティクスマネジメントです。

たとえば、生産物流が調達物流や販売物流と密接に結びついて効率アップを図ります。

まず、生産計画にあわせて調達物流が構築されます。部品納入は生産物流の状況を見ながら行われるので工場はムダな在庫を持つ必要がなくなります。

また工場で生産された商品は緻密な販売計画、販売予測に基づいて行われ、売れ残りや欠品は最小限に抑えられます。調達から消費にいたるまでの一連のモノの流れが滞留なく管理されているといっでもよいでしょう。

ロジスティクスマネジメント

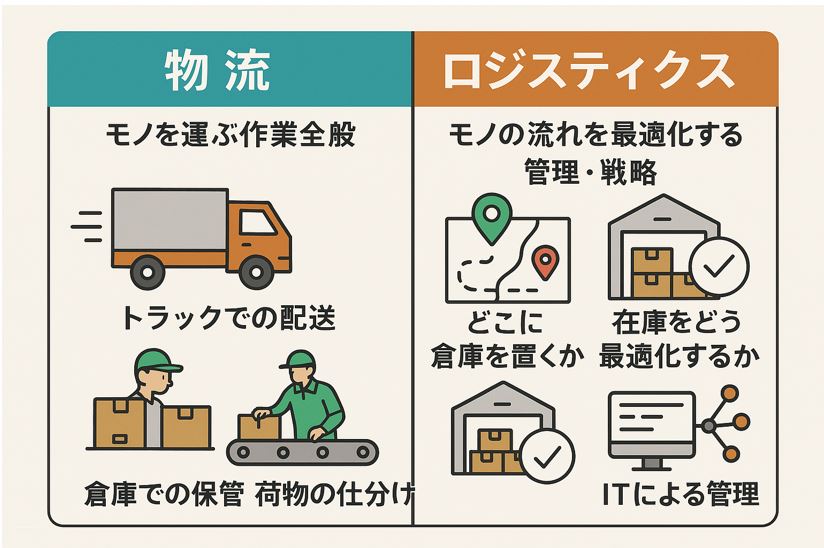

ロジスティクスと物流の違い

「ロジスティクス」と「物流」は似たように使われることが多いですが、実は意味に違いがあります。以下でわかりやすく説明しますね。

■ ロジスティクスとは?

「ロジスティクス」は、「物流」も含めたもっと広い概念で、戦略的なモノの流れの管理を意味します。

具体的には:

どこに倉庫を置くか

在庫をどう最適化するか

配送ルートの効率化

ITによる管理(WMS、TMSなど)

👉 モノの流れをコスト・時間・品質の観点から最適化する全体設計を指します。

■ 例えるなら?

物流:ピザを注文してから届くまでの「配達そのもの」

ロジスティクス:ピザ屋が、どこに店舗を構えるか・どのバイクで届けるか・どの時間帯に人員を配置するか、などを計画・運営する仕組み

| 項目 | 物流 | ロジスティクス |

|---|---|---|

| 意味 | モノを運ぶ作業全般 | モノの流れを最適化する管理・戦略 |

| 対象 | 輸送・保管・荷役などの実作業 | 在庫・情報・資金も含めた流れ |

| 範囲 | 部分的・実務的 | 全体的・戦略的 |

ロジスティクスと物流の違い

物流業界の現状と課題

物流業界は現在、多くの課題に直面しています。主なものを以下にまとめます。

人手不足と労働環境の悪化

トラックドライバーの不足は深刻で、長時間労働や低賃金がその要因とされています。 また、ドライバーの高齢化も進行しており、若年層の参入が少ない現状があります。

配送需要の増加と再配達問題

インターネット通販の普及により、宅配便の取扱個数が増加しています。 これに伴い、再配達が増え、ドライバーの負担やコスト増加、環境負荷の増大が懸念されています。zenrin-datacom.net

2024年問題

2024年4月から、トラックドライバーの時間外労働が年間960時間に制限されます。 これにより、輸送能力の低下やサービス品質の維持が課題となります。

環境問題への対応

脱炭素社会の実現に向け、CO2排出量の削減が求められています。 モーダルシフトやエコドライブの推進など、環境負荷低減の取り組みが必要です。

コストの増加

燃料費の高騰や人件費の上昇が、物流コストを押し上げています。 効率的な輸送手段の導入や業務の自動化など、コスト削減策が求められます。

災害時の物流網の維持

自然災害発生時の物流網の維持も重要な課題です。 BCP(事業継続計画)の策定や代替輸送ルートの確保が必要とされています。

これらの課題に対処するため、業界全体での協力や新技術の導入、労働環境の改善など、多角的な取り組みが求められています

物流業界の現状と課題

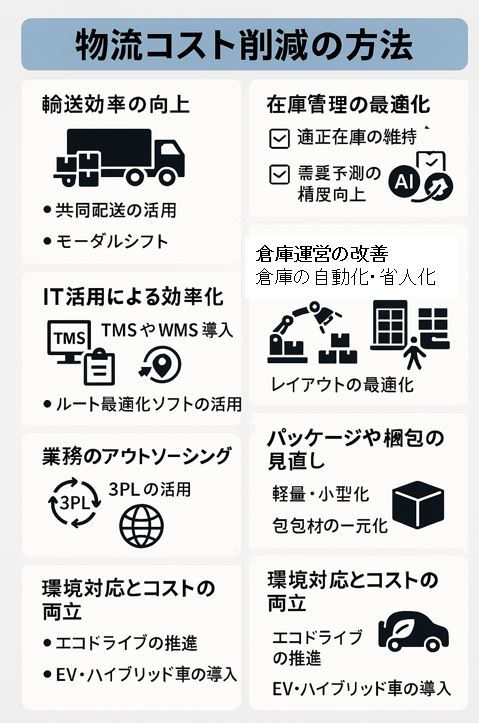

物流コスト削減の方法

物流コストの削減は、多くの企業にとって重要な課題です。以下に代表的な方法をまとめました。業種や規模に応じて、適切な方法を選んでください。

輸送効率の向上

積載率の向上

→ トラックの積載効率を最大化。帰り便の有効活用も検討。共同配送の活用

→ 他社と協力して配送コストを分担。モーダルシフト

→ トラックから鉄道・船舶に切り替えてコストを抑制。

在庫管理の最適化

適正在庫の維持

→ 過剰在庫は保管コストを圧迫。在庫回転率を重視。需要予測の精度向上

→ AIや統計手法を活用して過不足を減らす。

倉庫運営の改善

倉庫の自動化・省人化

→ 自動倉庫、ロボット、ピッキングシステムなどの導入。レイアウトの最適化

→ 動線を短くし、作業効率を向上。

IT活用による効率化

TMS(輸配送管理システム)やWMS(倉庫管理システム)導入

→ リアルタイムでの情報管理が可能に。ルート最適化ソフトの活用

→ 無駄な移動を削減し、燃料や人件費を節約。

業務のアウトソーシング

3PL(サードパーティ・ロジスティクス)の活用

→ 専門業者に任せてコストとリスクを抑制。

パッケージや梱包の見直し

軽量・小型化

→ 輸送量の増加とコスト削減に直結。梱包材の一元化

→ 無駄な資材コストや工数を削減。

環境対応とコストの両立

エコドライブの推進

→ 燃費向上で燃料費削減。EV・ハイブリッド車の導入

→ 長期的な燃料費削減効果あり。

物流コスト削減の方法

物流の品質向上

「物流の品質向上」というテーマは、サプライチェーン全体の効率や顧客満足度に直結する非常に重要な課題です。ここでは、物流の品質を向上させるための主なポイントをいくつかご紹介しますね。

物流品質とは?

物流品質とは、荷物が「正確に・迅速に・安全に・コスト効率よく」届けられることを指します。これには以下の要素が含まれます:

納期遵守率

誤出荷・破損率

在庫精度

配送状況の可視化

顧客からのクレーム件数

品質向上のための具体策

1. 業務プロセスの標準化

ピッキングミスや誤出荷を防ぐため、作業手順やマニュアルを整備。

誰が作業しても一定の品質が担保される状態を目指す。

2. IT・デジタル化の活用

WMS(倉庫管理システム)やTMS(輸配送管理システム)の導入。

バーコードやRFIDの活用で在庫や出荷状況のリアルタイム把握。

3. 人材育成・教育

作業者の教育・研修を定期的に実施。

品質に対する意識向上を図る。

4. KPI管理とPDCAサイクルの徹底

納期遵守率、誤出荷率、クレーム率などのKPIを設定。

定期的なレビューと改善策の実行。

5. パートナーとの連携強化

協力会社や運送会社とのコミュニケーションを密にし、品質向上を共有の目標に。

6. 環境整備(5S活動)

整理・整頓・清掃・清潔・躾による作業効率・ミス削減。

最新トレンドも活用

AIによる需要予測・在庫最適化

ドローン配送や自動運転配送車の実証実験

エコロジー対応(脱炭素・リユース梱包)

現場での作業最適化

「現場での作業最適化」というテーマは、業種によってアプローチが少しずつ異なりますが、共通して言えるのは「ムリ・ムダ・ムラの排除」と「情報共有と仕組み化」がカギになります。以下に一般的な視点と具体的な改善策を挙げてみますね。

作業最適化のための基本ステップ

現状把握(見える化)

作業手順を洗い出す

誰が・何を・いつ・どうやっているかを記録

ボトルネックや無駄な動きを発見する

ムダの排除

移動距離や探し物時間など、非生産的な行動を削減

二度手間の発生要因を解消

過剰品質・過剰在庫の見直し

標準化とマニュアル化

ベテランのノウハウを言語化・手順化

誰がやっても同じ品質・スピードを目指す

道具やレイアウトの工夫

必要な道具を使いやすい位置に配置

作業しやすい動線を確保

5S(整理・整頓・清掃・清潔・しつけ)を実施

IT・デジタルツールの導入

作業報告や日報をアプリで共有

タスク管理をデジタル化

チャットや写真共有で現場の情報を素早くやりとり

現場別の工夫例

建設現場:

朝礼での情報共有 + ホワイトボードで日替わりの注意事項共有

資材置き場の見直しで移動時間短縮

製造現場:

工程ごとの作業時間をタイムスタディで計測 → ボトルネック改善

部品棚のラベル・色分けで探す時間を削減

物流・倉庫:

ピッキングルートの最適化

棚番と在庫データをバーコードで管理

作業者の声を活かす

現場最適化は、現場の人の声を拾うことが最重要です。「現場を知らない人が作ったルール」にならないよう、現場ヒアリングと小さな改善(カイゼン)を積み重ねましょう。

物流の未来展望

物流業界は、技術革新や社会的変化により大きな転換期を迎えています。以下に、物流の未来展望について主要なポイントをまとめます。

デジタルトランスフォーメーション(DX)の推進

物流業界では、効率化と自動化を目指してDXが進行中です。AIやIoT技術の導入により、在庫管理や配送ルートの最適化が実現し、コスト削減やサービス向上が期待されています。

労働力不足への対応

少子高齢化に伴う労働力不足は深刻な課題です。自動運転技術やロボットの活用により、人的リソースの不足を補い、持続可能な物流体制の構築が求められています。

環境への配慮と持続可能性

脱炭素化の流れを受け、電動トラックや再生可能エネルギーの活用が進んでいます。これにより、環境負荷の軽減と企業の社会的責任の履行が図られています。

サプライチェーンの再構築

パンデミックや自然災害などの影響を受け、柔軟で強靭なサプライチェーンの構築が重要視されています。データ共有や協業を通じて、リスクに強い物流ネットワークの形成が進められています。

新技術の導入

ドローンや自動運転車、ブロックチェーン技術の導入が検討されています。これらの技術は、配送の効率化やトレーサビリティの向上に寄与し、物流の未来を形作る要素となっています。

これらの取り組みを通じて、物流業界は効率性と持続可能性を追求し、未来のニーズに対応していくことが期待されています。

物流の未来展望

スライドシェア 無料パワポ資料 ダウンロード

物流管理の基本知識【図解】のパワポ資料が無料でダウンロードできます。

自己学習、講座開催時にお役に立ててください。

参考文献:

コメント

[…] 画像:改善.net […]