問題解決基本手順

問題解決の基本手順は、どんな分野でも応用できる「論理的に問題を把握し、解決策を見つける」ためのプロセスです。以下が一般的な基本手順です

問題の明確化(問題の特定)

何が問題なのかをはっきりさせる。

現状と理想のギャップを明確にする。

「本当の問題(真因)」を見つけることが大事。

情報収集と現状分析

関連する情報やデータを集める。

問題の背景や原因を分析する(例:5Why分析、因果関係図など)。

原因の特定

問題の「表面的な原因」ではなく、「根本的な原因(Root Cause)」を突き止める。

解決策の立案

原因に対して有効な対策を複数考える。

費用、実行可能性、効果などを比較検討。

解決策の実行

最適な解決策を選び、実行に移す。

誰がいつ何をするかを明確に。

効果の検証(評価)

実行後に問題が解決されたかを確認する。

必要であれば改善策を再検討。

再発防止策の策定

同じ問題が再び起きないように対策を仕組み化。

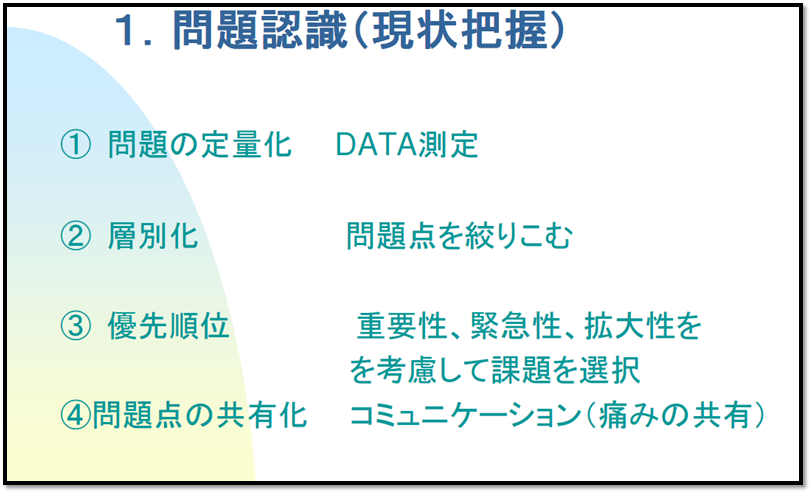

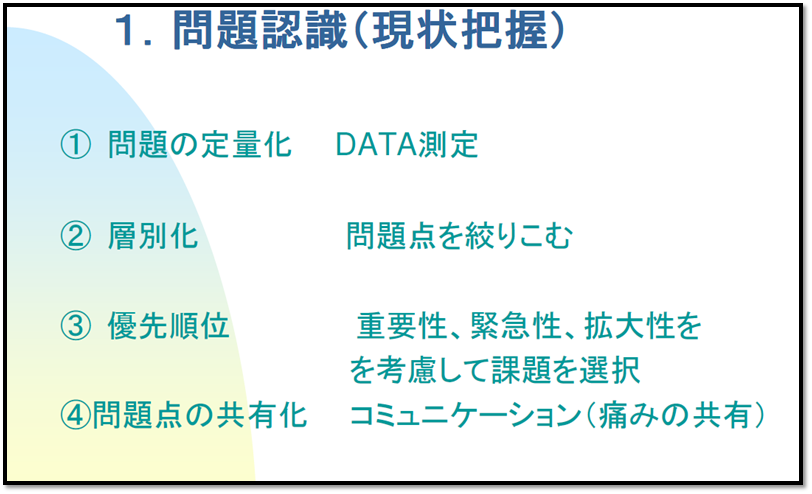

問題認識(現状把握)

「問題認識(現状把握)」とは、問題解決の最初のステップであり、「いま、何が起きているのか?」を正確に理解することです。ここがブレると、その後の分析や解決策も的外れになってしまうので、非常に重要なフェーズです。

現状の事実を集める

客観的なデータや情報を集める(数値、報告書、現場の声など)。

感情や主観ではなく、「何が起きているか」を明らかにする。

あるべき姿(理想)と比較する

「本来どうあるべきか」「目標は何か」と現状を比べることで、ギャップ=問題が見えてくる。

問題かどうかを見極める

単なる一時的な不具合なのか、構造的な問題なのかを判断する。

問題が明確でなければ、「どこが不安定なのか」「何に困っているのか」から洗い出す。

よく使われる現状把握の方法

5W1H(いつ、どこで、誰が、何を、なぜ、どうやって)

定量データの分析(グラフ・表などで見える化)

ヒアリング・観察(現場の声や行動を直接確認)

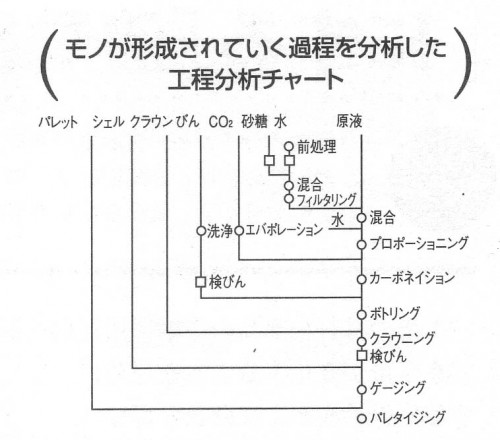

フローチャート・業務プロセス図(流れのどこに問題があるか特定)

**KPT法(Keep / Problem / Try)**など

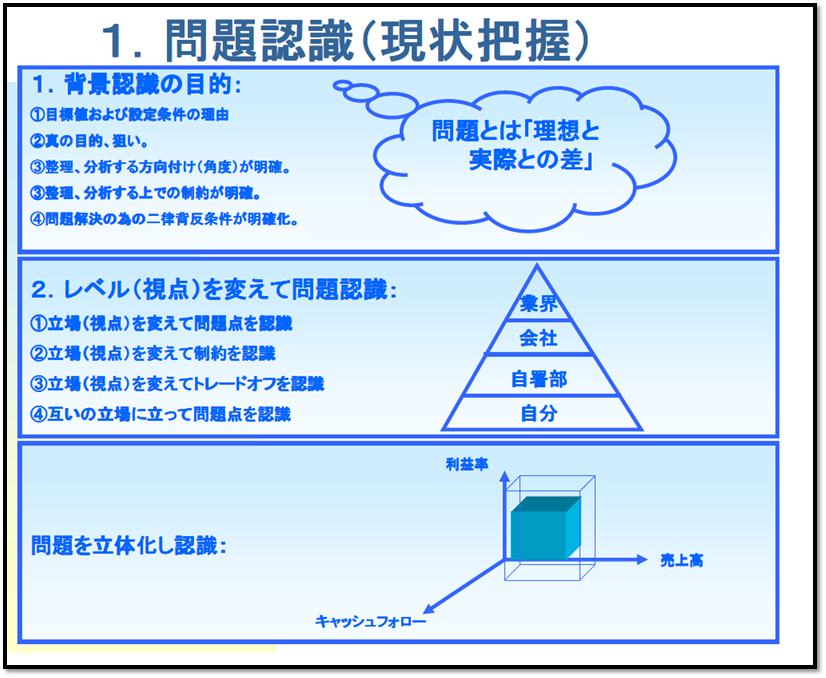

背景認識の目的:

①目標値および設定条件の理由

②真の目的、狙い。 問題とは「理想と

③整理、分析する方向付け(角度)が明確。

③整理、分析する上での制約が明確。

④問題解決の為の二律背反条件が明確化。

レベル(視点)を変えて問題認識: 業界

①立場(視点)を変えて問題点を認識: 会社

②立場(視点)を変えて制約を認識

③立場(視点)を変えてトレードオフを認識 自署部

④互いの立場に立って問題点を認識 自分 利益率

問題を立体化し認識:

売上高 キャッシュフォロー

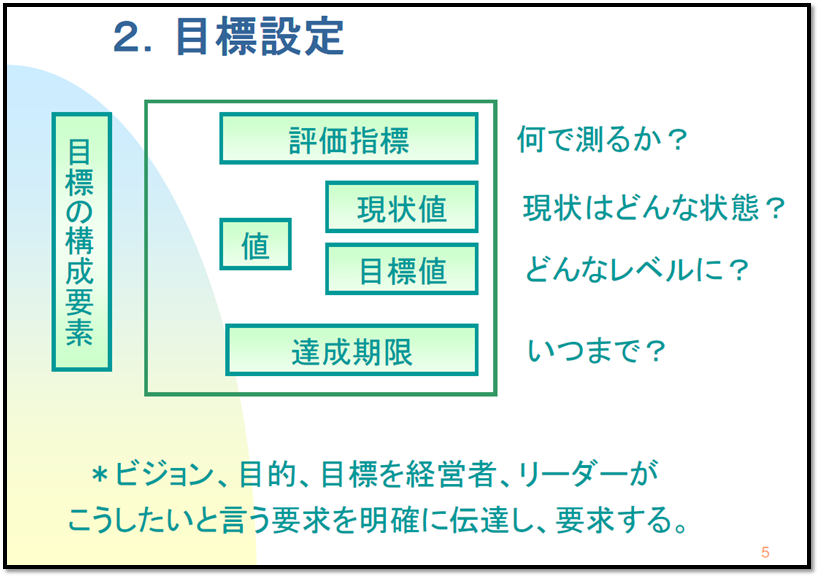

目標設定

「目標設定」は、問題解決や成長・改善に向かって進むための“ゴールを明確にする”ステップです。

目標設定とは?

**目標設定(Goal Setting)**とは、

「自分たちが最終的にどうなりたいのか(達成したい姿)」を明確にすること。

目標設定の目的

解決に向かう方向性を明らかにする

チームや個人が同じゴールに向かって動けるようにする

進捗や成果を評価しやすくする

モチベーションの源になる

良い目標設定のポイント:SMARTの法則

「いい目標」は以下の5つの要素を満たすとよいとされています。

| 項目 | 内容 |

|---|---|

| S(Specific) | 具体的である |

| M(Measurable) | 測定可能である(数字があると◎) |

| A(Achievable) | 達成可能である |

| R(Relevant) | 目的に合っている |

| T(Time-bound) | 期限が設定されている |

🔸例(悪い例 → 良い例)

× 売上を伸ばす

→ 〇 来月末までに売上を10%増加させる

問題解決における目標設定の役割

問題を見つけたら、それに対して

「どうなれば“解決”したと言えるのか?」=目標の姿を設定します。

たとえば:

【問題】:製品の不良率が高い

【目標】:不良率を現状の5%から3%以下に下げる(3ヶ月以内に)

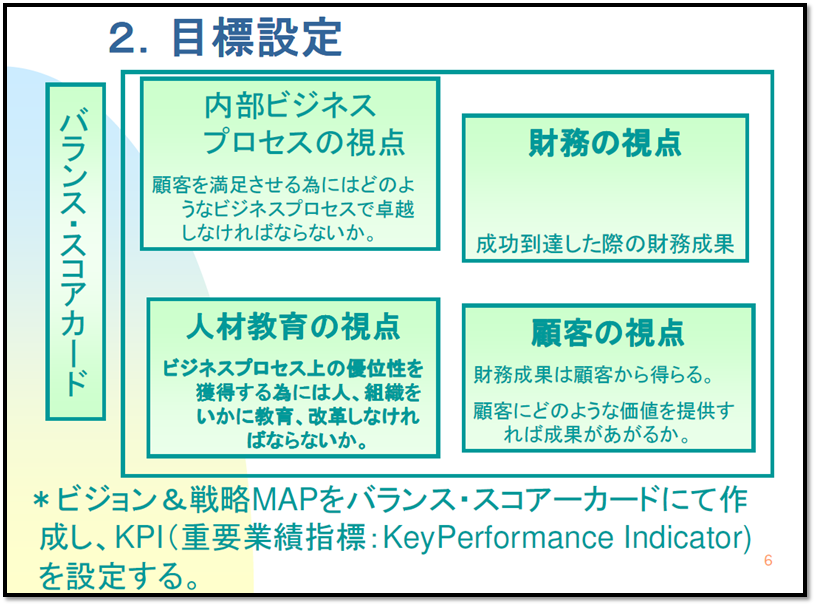

バランス・スコアカード

目標設定と**バランス・スコアカード(BSC:Balanced Scorecard)**は、組織やチームの戦略を「具体的な行動・成果」に落とし込むときにとても相性が良いです。

そもそもバランス・スコアカードとは?

バランス・スコアカード(BSC)は、企業や組織の戦略的な目標達成をバランスよく管理するフレームワークです。

🔹ポイントは、「財務指標だけに頼らず、4つの視点からバランスよく目標を設定・評価する」こと。

BSCの4つの視点と目標例

| 視点 | 目的 | 例 |

|---|---|---|

| 財務の視点 | 収益性やコストの改善 | 売上10%アップ、利益率5%以上 |

| 顧客の視点 | 顧客満足・市場での競争力 | 顧客満足度90%以上、解約率の低下 |

| 業務プロセスの視点 | 内部の効率・品質の向上 | 生産リードタイム短縮、ミス件数削減 |

| 学習と成長の視点 | 組織の能力向上 | 社員教育実施率100%、人材定着率の向上 |

目標設定とBSCの関係

BSCを使うことで、戦略が「具体的な目標」として見える化される

目標が4つの視点でバランスよく配置されることで、偏りなく全体最適ができる

個人や部門レベルまで目標を分解(連動)できる → 戦略と日々の行動がリンク

例:カフェチェーンのBSC的目標設定

| 視点 | 戦略目標 | SMARTな目標設定例 |

|---|---|---|

| 財務 | 利益の最大化 | 今期の営業利益を前年比+15%に |

| 顧客 | リピート率向上 | 月間リピート客率を50%以上に |

| 業務 | 注文処理の効率化 | 平均提供時間を5分以内に短縮 |

| 学習 | 店員スキルの向上 | 接客研修の参加率100%達成 |

まとめ:目標設定+BSCのメリット

戦略が実行可能なアクションに変わる

組織全体で“同じ方向”に向かって動ける

効果測定(評価)がしやすくなる

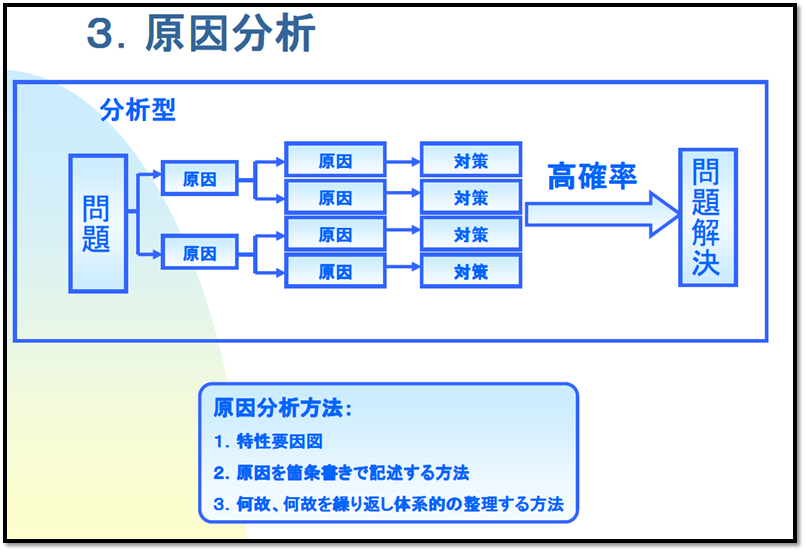

原因分析

「原因分析」は、問題解決プロセスの中でも超重要なステップです。なぜなら、「正しい原因」がわからないと、どんなに努力しても解決できないからです。

**原因分析(Root Cause Analysis)**とは、

「問題がなぜ起きているのか?」を深く掘り下げて、**根本的な原因(真因)**を見つけ出す作業のことです。

原因分析の目的

問題の表面的な症状ではなく、**本質的な原因(根っこ)**を突き止める

的確な対策につなげる

再発を防ぐ

主な原因分析の手法

| 手法 | 概要 | 特徴・使い方 |

|---|---|---|

| 5Why分析 | 「なぜ?」を5回繰り返す | シンプル・個人やチームで使いやすい |

| 特性要因図(フィッシュボーン、因果関係図) | 原因を「人・モノ・方法・環境」などで分類して整理 | 複雑な問題向け、チームで視覚的に整理できる |

| パレート分析 | 問題の発生頻度を数値で可視化(80:20の法則) | 複数原因があるときに優先順位を決める |

| フローチャート分析 | プロセスの流れを図で表す | どこで問題が起きているか見つけやすい |

例:5Why分析の使い方(製品に不具合が発生した)

なぜ 製品に不具合があったのか?

→ 組み立てミスがあったからなぜ 組み立てミスが起きたのか?

→ 作業マニュアルが守られていなかったからなぜ 守られていなかったのか?

→ マニュアルが分かりづらかったからなぜ 分かりづらかったのか?

→ 作業手順が最新に更新されていなかったからなぜ 更新されていなかったのか?

→ マニュアル管理の責任者がいなかったから

この場合の根本原因は「マニュアルの管理体制の欠如」

原因分析でありがちなミス

思い込みや決めつけで「犯人探し」になる

表面的な原因で止まってしまう

データや事実を確認せずに進める

ポイントは「構造的に、客観的に」分析すること!

「フィッシュボーン図(特性要因図)」を使用すれば視覚的に判断できます。

下記が参考にあるサイトです。

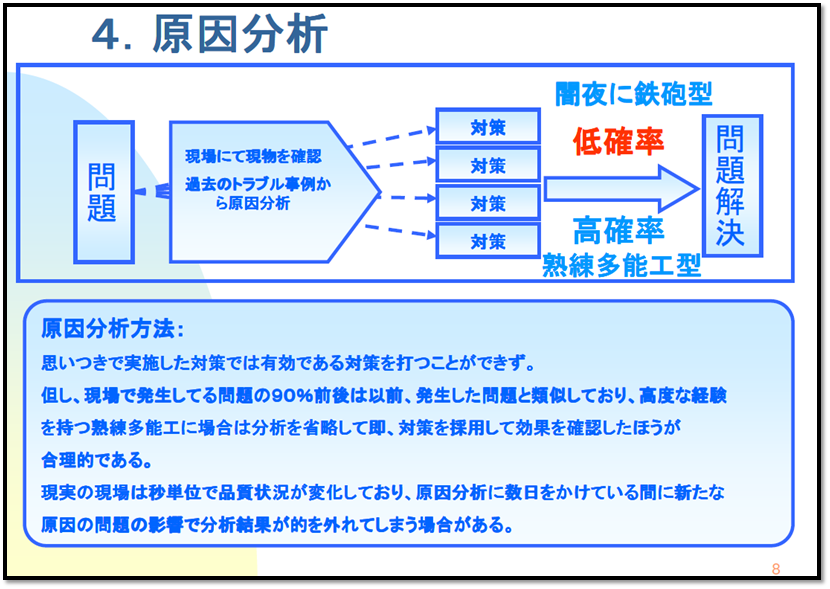

原因分析の方法

思いつきで実施した対策では有効である対策を打つことができず。但し、現場で発生してる 問題の90%前後は以前、発生した問題と類似しており、高度な経験を持つ熟練多能工に場合は分析を省略して即、対策を採用して効果を確認したほうが合理的 である。

現実の現場は秒単位で品質状況が変化しており、原因分析に数日をかけている間に新たな 原因の問題の影響で分析結果が的を外れてしまう場合がある。

現場にて現物を確認 過去のトラブル事例

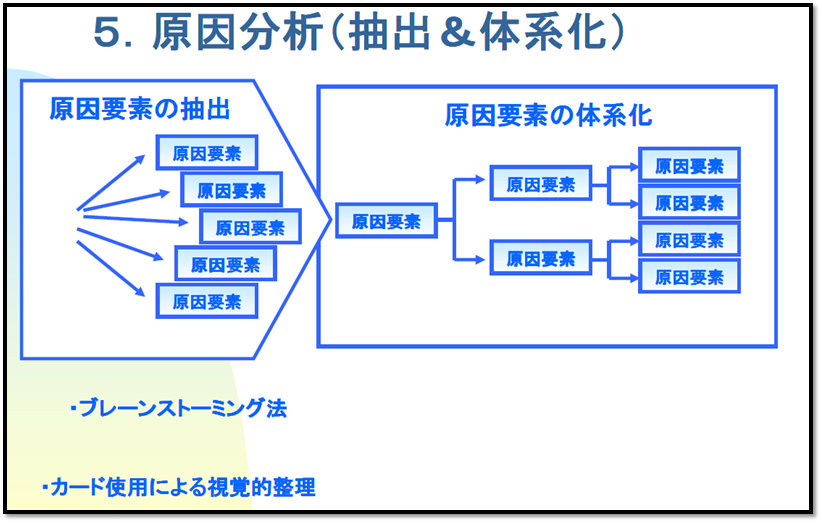

原因要素の抽出

「原因要素の抽出」は、原因分析の中核となる作業です。

問題の背後にある「さまざまな要素(=原因のかけら)」を見つけ出すステップです。

原因要素の抽出とは?

原因要素の抽出とは、

「なぜこの問題が起きたのか?」を考え、問題に関係する具体的な原因の要素を洗い出すことです。

これは表面的な「~が悪かった」だけではなく、構造的・複合的な原因を広く拾い上げることが大切です。

原因要素の抽出の目的

問題に影響しているすべての要素をもれなく出す

根本原因(真因)につながるヒントを見つける

効果的な対策を立てるためのベースをつくる

よく使われる手法

ブレインストーミング

関係者と自由に「思いつく原因」をどんどん出していく

判断せずにまずは量を出す

フィッシュボーン図(特性要因図)

原因を「人・モノ・方法・環境」などのカテゴリで分類

整理された形で見える化できる

5W1Hを使って洗い出す

問題について「いつ・どこで・誰が・何を・なぜ・どうやって」を問い直す

🔍 例:飲食店で「料理提供が遅い」という問題の場合

抽出される原因要素:

注文ミスが多い(人)

キッチンの人手不足(人)

調理工程が多い(方法)

調理器具の配置が悪い(環境)

注文システムが分かりづらい(方法)

材料が切れていることがある(材料)

混雑時の動線が悪い(環境)

👉 このように、表面的には「遅い」だけでも、背後に複数の要素が潜んでいます。

抽出のポイント

「人・モノ・方法・環境・測定・材料」などで観点を変える

「~だから遅れるのでは?」「~が足りないのでは?」と疑問を投げかける

現場の事実・データに基づいて考える

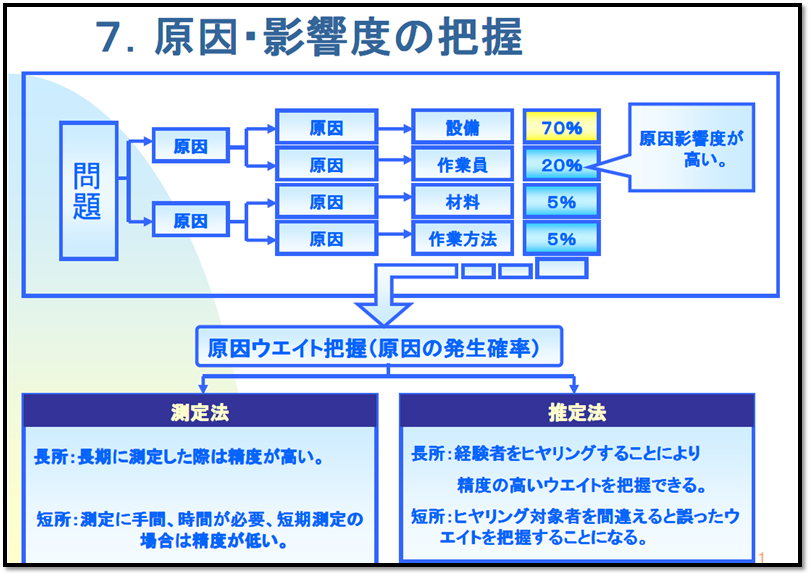

原因・影響度の把握

「原因・影響度の把握」は、抽出した原因の中で“どれが重要か”を見極めるフェーズです。

たくさんの原因が出てきたときに、優先順位をつける判断基準として欠かせません。

問題の原因をいくつも抽出したあとに、それぞれの

深刻度(影響がどれくらい大きいか)

頻度(どれくらいよく起こるか)

制御可能性(自分たちで対応できるか)

といった観点から、「本当に取り組むべき原因」を絞り込む作業です。

主な分析の方法・手法

パレート図(Pareto Chart)

原因別に発生件数や影響金額などを並べて、重要な少数(20%)を特定する

例:全体の80%の問題は、20%の原因から発生している(80:20の法則)

マトリクス分析(影響度 × 発生頻度)

横軸:発生頻度(低〜高)

縦軸:影響度(小〜大)

→ 右上(頻度高 × 影響大)の項目から優先して対策する

評価スコア方式

各要因に対して、「影響度・頻度・対処可能性」などにスコア(1〜5)をつけて合計点で優先順位づけ

出荷ミスの原因と影響度の評価

| 原因 | 頻度(1〜5) | 影響度(1〜5) | 合計スコア |

|---|---|---|---|

| ラベル貼り間違い | 5 | 5 | 10 |

| 梱包手順の確認不足 | 3 | 4 | 7 |

| 商品の類似性が高すぎる | 4 | 3 | 7 |

| 検品時の作業ミス | 2 | 5 | 7 |

| 倉庫照明の暗さ | 3 | 2 | 5 |

→ スコアが高い要因(10点など)から優先対策へ!

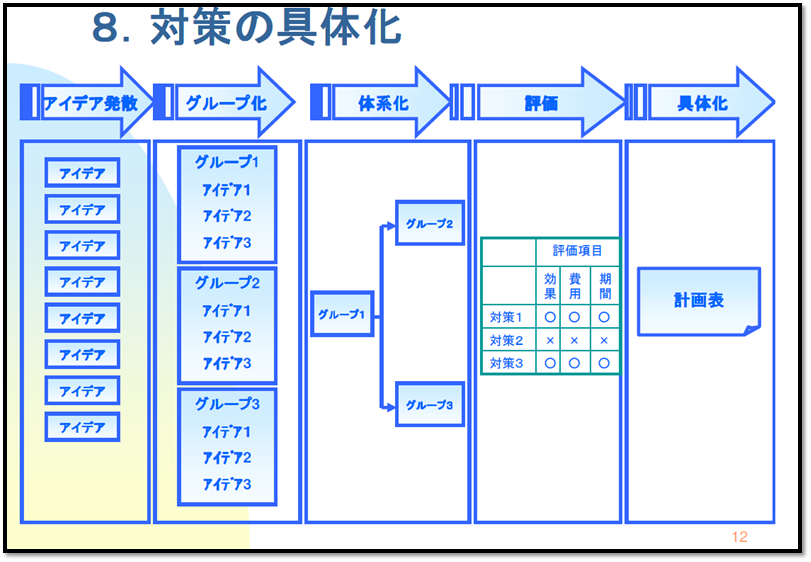

対策の具体化

原因に対して、「どうやって解決するのか?」という現実的な行動案・改善案を明確にするステップです。

単なるアイデアではなく、誰が・いつ・何をするのかまで具体化することがポイント。

| ステップ | 内容 |

|---|---|

| ① 対策案を洗い出す | 原因ごとに、可能な解決方法を複数考える(ブレストも有効) |

| ② 実行可能性を評価 | 実行しやすさ・効果・コストなどを評価 |

| ③ 優先順位をつける | 重要な対策から着手できるよう整理する |

| ④ 具体化する(行動計画に落とす) | 「誰が・いつまでに・何を・どうやってやるか」を明記 |

| ⑤ 実行準備を整える | 必要なリソースや承認などを整える |

対策具体化のテンプレート例

| 原因(特定済み) | 対策内容 | 実行者 | 期限 | 評価方法 |

|---|---|---|---|---|

| 作業マニュアルが古い | マニュアルの更新&再配布 | Aさん | 4月15日 | 作業者理解度テスト |

| チェックリストが無い | チェックリストを新規作成・運用 | Bさん | 4月10日 | ミスの件数比較 |

| ラベル貼り間違い | ダブルチェック体制を導入 | Cさん | 4月20日 | ヒューマンエラー減 |

| 新人教育が不足している | OJTトレーニング計画を整備 | Dさん | 4月末 | 評価シートで確認 |

対策を具体化するときのコツ

「やるべきこと」ではなく「やれること」にする

抽象的な表現(例:「注意する」)は避ける

→ 「〇〇を使って確認する」「1日1回〇〇を記録する」などできれば効果検証方法もセットで決めておくと◎

例:悪い vs 良い対策表現

| ✖ 抽象的な対策 | 〇 具体的な対策 |

|---|---|

| ミスを減らす | 毎日17時にダブルチェックを行う |

| 教育を強化する | 週1回30分の新人OJTを実施する |

| 注意を徹底する | 誤出荷報告が出たら即日ミーティング |

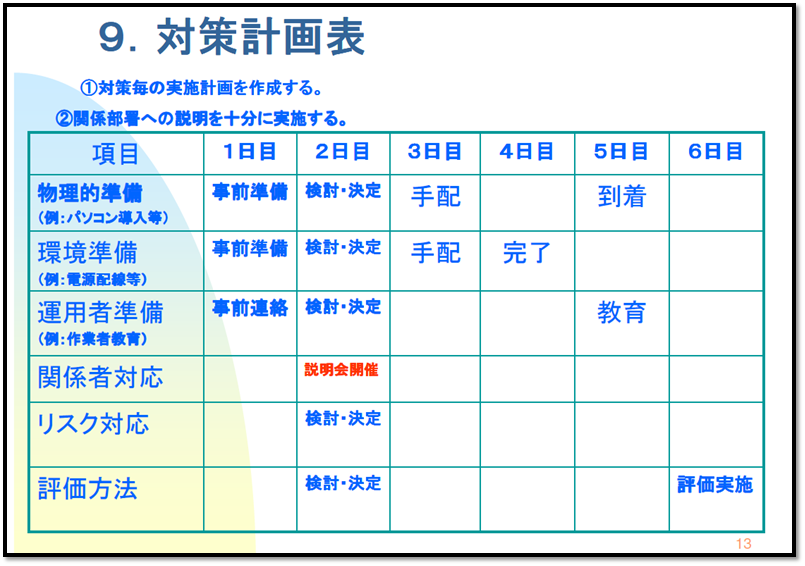

対策計画表

対策計画表は、原因分析のあとに立てた対策を「きちんと実行に移す」ための行動スケジュール+管理ツールです。

🗂 対策計画表とは?

対策計画表とは:

「いつ・誰が・何を・どのように」対策を実行するのかを、明確に記録する表

問題解決を実行レベルに落とし込み、チームで共有・進捗管理するのに役立ちます。

対策計画表の目的

対策を行動ベースで具体化する

役割と期限を明確にして、実行力を高める

実施後に**振り返り(効果検証)**ができるようにする

対策計画表の基本フォーマット(例)

| No. | 原因 | 対策内容 | 担当者 | 期限 | 実行状況 | 効果確認方法 |

|---|---|---|---|---|---|---|

| 1 | 作業手順が不明確 | 手順書の更新&再配布 | Aさん | 4月10日 | 実施中 | 作業精度チェック |

| 2 | ミスの確認不足 | チェックリスト導入 | Bさん | 4月15日 | 未着手 | ミス発生数の変化 |

| 3 | 新人教育不足 | 研修マニュアル作成と研修実施 | Cさん | 4月20日 | 完了 | 理解度テストの結果 |

活用のポイント

対策ごとに**「担当者」と「期限」**を明確に(曖昧だと実行されない)

状況欄や備考欄で進捗を可視化

効果確認方法を入れておくと、振り返り・再評価がスムーズ

応用:ExcelやGoogleスプレッドシートで管理すると便利!

フィルター機能で進捗別に表示

カラー管理で優先度や完了状況を一目でわかるように

| 特徴 | 内容 |

|---|---|

| 対策の「実行計画書」 | アイデア → 行動に変える |

| 実行責任を明確にする | 担当・期限がカギ |

| チームで共有可能 | プロジェクト管理にも使える |

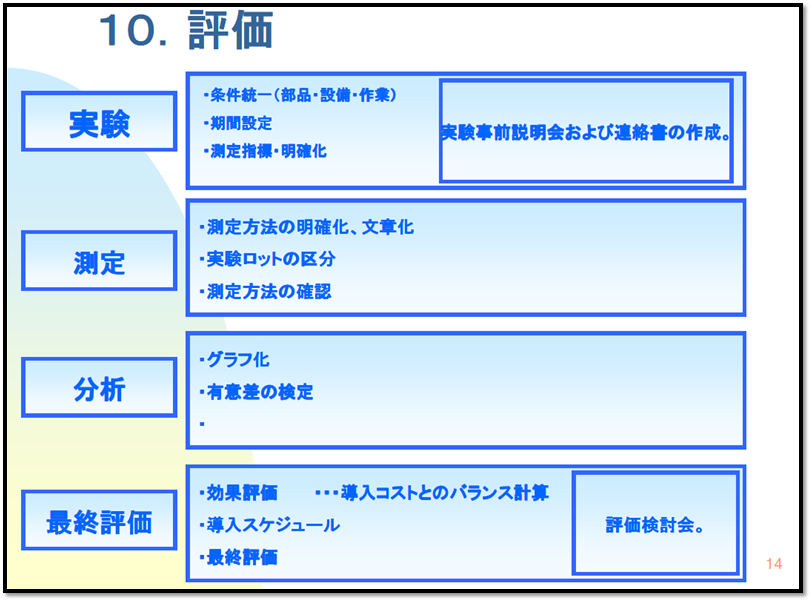

評価

問題解決のプロセスでの**「評価」**は、すべての対策が終わったあとに「ちゃんと効果が出たのか?」を確認する重要なステップです。

評価とは?

**評価(Evaluation)**とは:

対策の結果として「問題がどれだけ改善されたか」を、データや基準を使って判断すること。

言い換えれば、

「対策の効果はあったのか?」

「問題は再発していないか?」

を確認するプロセスです。

評価の主な目的

| 目的 | 内容 |

|---|---|

| ✔ 効果測定 | 対策によって、問題が改善されたかどうかを数値で確認 |

| ✔ 成功・失敗の振り返り | どの対策が効いたのか、何が足りなかったのかを整理 |

| ✔ 再発防止につなげる | 改善が一時的で終わらないように、恒久対策へ |

評価の観点(よく使われる3つ)

| 観点 | 質問例 |

|---|---|

| 効果 | 問題はどのくらい改善されたか?(数値・事実で) |

| 効率 | 無理なく実行できたか?時間やコストは? |

| 継続性 | 一時的な改善で終わっていないか?仕組みになっているか? |

評価の具体的な方法

| 方法 | 内容 |

|---|---|

| KPIとの比較 | 対策前と後で、目標値に対してどうだったかを比較(例:ミス件数、売上など) |

| アンケートやフィードバック | ユーザーや現場の声を聞いて変化を確認 |

| グラフ・表での見える化 | 数値の変化をビジュアルで確認すると分かりやすい |

| 現場観察・ヒアリング | 実際に行動が変わっているかを直接確認する |

評価例(出荷ミスの対策)

| 項目 | Before | After | 評価結果 |

|---|---|---|---|

| 出荷ミス件数(月間) | 12件 | 3件 | 効果あり(75%減少) |

| 作業者の満足度 | 普通〜不満 | 満足 | 手順が分かりやすくなった |

| チェックリスト活用率 | なし | 90%活用 | 対策が現場に浸透中 |

ポイント

「なんとなく良くなった」ではなく、明確な事実・データで評価する

評価をもとに、次の改善や標準化につなげる

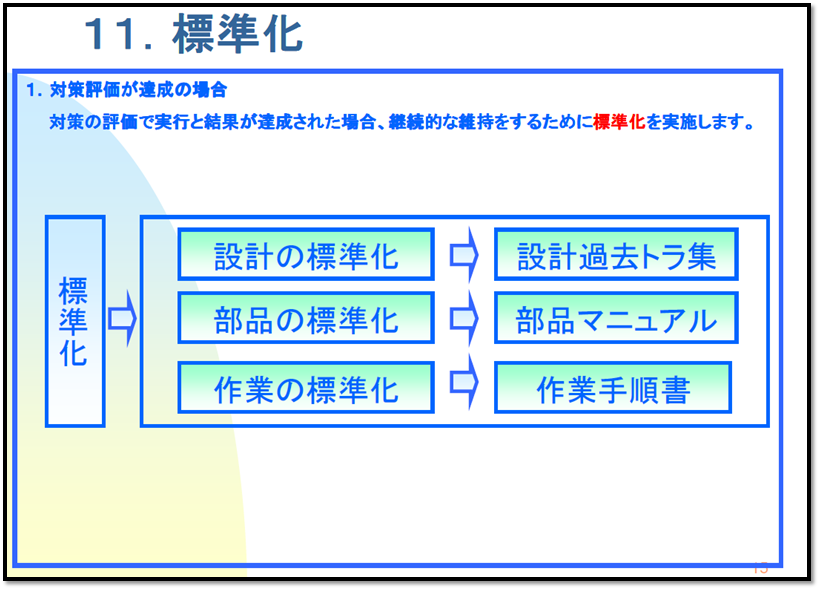

標準化

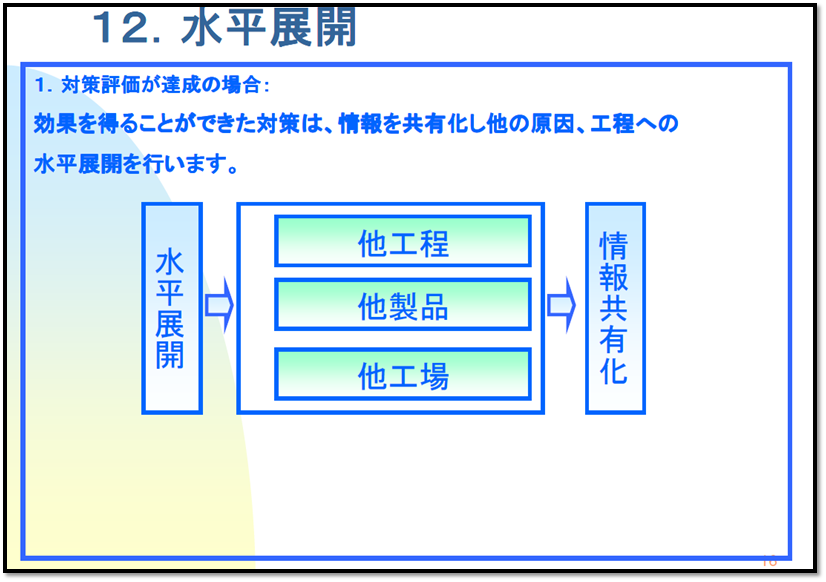

水平展開

**水平展開(Horizontal Deployment)**とは:

ある部門やチームでうまくいった改善や成功事例を、

他の部門・他の業務・他の拠点にも広く適用していくことです。

つまり、

「良いやり方を他でもマネして活かす」=ノウハウの横展開

水平展開の目的

| 目的 | 内容 |

|---|---|

| 効果を最大化 | 成功した改善を他でも活かすことで、全体の品質や効率がUP |

| 同じ失敗を防ぐ | 他部門が同じミスを繰り返さないようにする |

| 組織の学習力強化 | チームや部門の知見を組織全体の力に変える |

| 属人化の回避 | 一部の人や部署に依存せず、組織で成功を共有できるようにする |

水平展開の具体的なやり方

| ステップ | 内容 |

|---|---|

| ① 成功事例を整理 | 効果があった対策・方法を記録、まとめる |

| ② 関係者へ共有 | 他部門・他拠点と情報共有(例:会議・報告書・イントラ) |

| ③ 適用可能性を確認 | 他部署でも使えるかどうか、条件や環境の違いを確認 |

| ④ 適用・導入 | 手順書やツールを流用し、他でも使える形にして導入 |

| ⑤ 効果をモニタリング | 展開後も効果をチェック&フォローする |

例:水平展開の具体シーン

| 成功例 | 展開対象 | 展開方法 |

|---|---|---|

| A工場でのミス削減策 | 他の製造ライン・工場 | 同じチェックシートを導入し、教育も共有 |

| 営業部での業務効率化ツール | 他の支店の営業チーム | テンプレートを共有し、使い方マニュアルも配布 |

| 保育園での保護者対応マニュアル改善 | 他の園や系列施設 | 定例会議で共有、全施設で運用開始 |

水平展開とPDCAのつながり

対策の効果を確認し(Check)

他でも活かす(Act)

それが次のP(Plan)につながる!

問題解決終了後の整理、分析

スライドシェアー 無料ダウンロード資料

問題解決手法のスライドシェアー 無料ダウンロード

参考文献:問題を整理し分析する技術 (株) 日本能率協会コンサルティング

![問題を整理し、分析する技術[新版] (実務入門)](https://m.media-amazon.com/images/I/51JyuXXzoYL._SL160_.jpg)