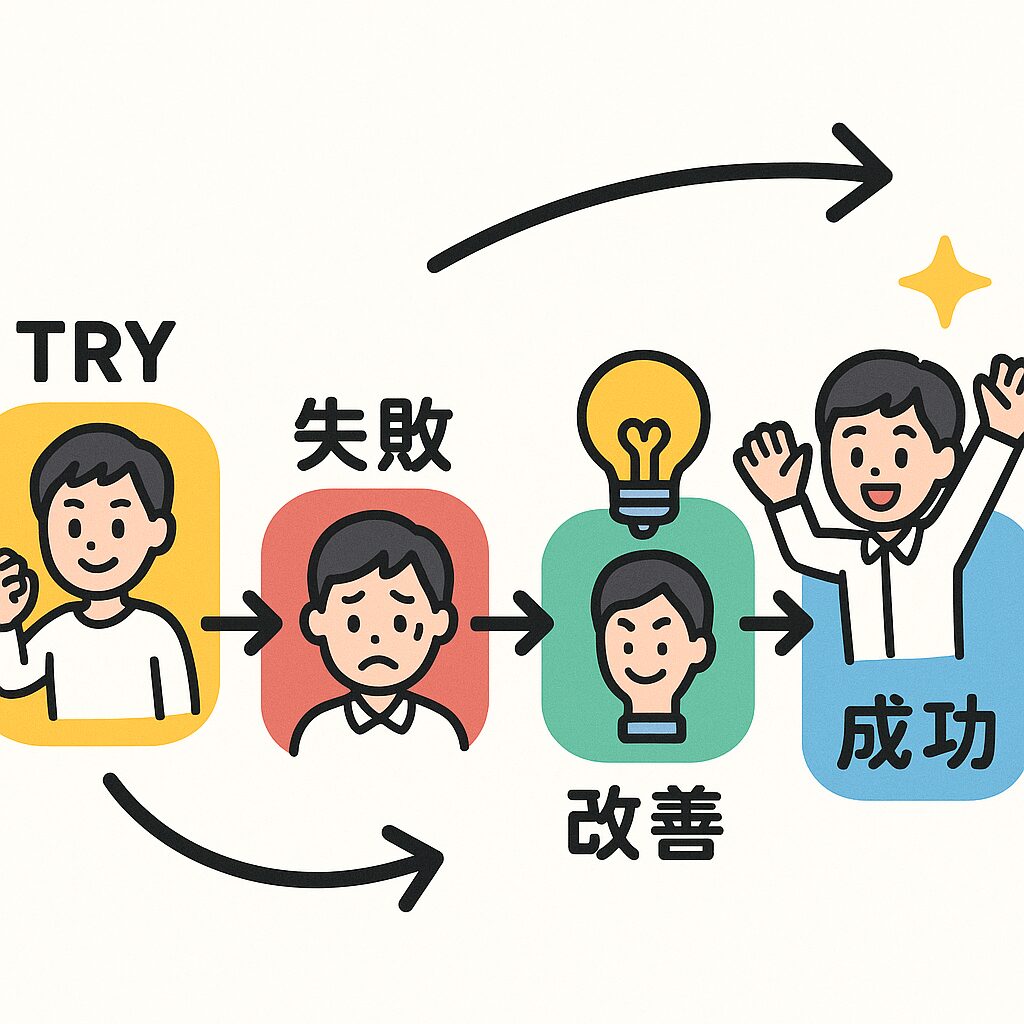

トライ→失敗→改善→成功の王道サイクルとは?

「やる前から完璧に」は、実は改善(kaizen)の敵。

成果を出す人・チームは、トライ(挑戦)→失敗→改善→成功という小さな循環を高速で回しています。本記事では初心者向けに、kaizenの哲学・思考法・具体的なやり方を丁寧に解説します。

挑戦から成功への道

この記事でわかること

kaizenの本質と「王道サイクル」

なぜ挑戦・失敗・改善が必要なのか(心理・行動の観点)

今日から回せるミニPDCA(計画→実行→確認→改善:Plan-Do-Check-Act)

継続のコツ/挫折しない工夫

1.トライ(挑戦) → 失敗 → 改善 → 成功のサイクルとは?

kaizenの定義と誤解

定義:現状を一歩ずつより良くする連続的な取り組み。

誤解:「完璧化」ではなく進捗化。目標は“昨日より1%良い”に置く。

サイクルの全体像(ミニPDCA)

P(Plan:計画):小さく仮説を立てる

D(Do:実行):すぐに試す(最小コスト)

C(Check:確認):結果を数値+所感で振り返る

A(Act:改善):次の一手を一個だけ決めて回す

✅ポイント

「一気に100点」ではなく「10点を10回」。成功確率より試行回数を優先。

具体例 小学生の九九を覚えるケース

目標:九九を正確に・素早く言えるようにする

トライ(Do):

今日は「2の段」と「3の段」だけ、タイマー3分で音読→親にチェック

フラッシュカード(2×1〜2×9、3×1〜3×9)を10枚だけ回す

失敗(Checkで判明):

3の段で3×7、3×8を毎回間違える

口では言えるが筆算になると遅い

改善(Act):

間違えたカードだけを抜き出し、30分後・翌日・3日後に間隔反復(スパイラル復習)

スキップカウント(3,6,9,12…)のリズム練習を1分追加

筆算は10問×1分のタイムトライアルで“速さ”を別枠トレーニング

成功:

3の段の正答率:70%→100%、所要時間:2分30秒→1分20秒に短縮

1週間後の再テストでも定着を確認

2.何故 トライ(挑戦)するの?

行動が“学習データ”を作る

机上の理論(思考)&文献&ネット情報だけでは現実の反応データが手に入りません。

行動し学習し 新しいデータを生成する程、改善の質が上がります。

**MVP(Minimum Viable Product:実用最小限)**でまず出す、最小の機能だけ備えた“試作品”を素早くユーザーに触ってもらい、学び(仮説検証データ)を得るためのアプローチです。完成度よりも仮説検証の速さが目的。

- MVPと似ている概念の違い: PoC(Proof of Concept:概念実証):技術的に可能かの検証。ユーザー価値は二の次。 プロトタイプ:見た目や操作感の試作。必ずしも実運用しない。 MLP(Minimum Lovable Product):最小でも**“好きになれる体験”**を狙うMVPの発展系。

心理的ハードルを下げる仕掛け

時間を短く:25分だけやる(ポモドーロ) *ポモドーロ(Pomodoro Technique)とは、25分の集中+5分の休憩を1セット(=1ポモドーロ)として、短いサイクルで集中力を最大化する時間管理法です。4セット終えたら15〜30分の長め休憩をとります。

範囲を狭く:見出し1本だけ直す

公開のハードルを下げる:下書き→限定公開→本公開

「完璧じゃないと出せなくて…」

“60点で出して80点に育てる”**がkaizen流。出さない60点より、出した60点の方が強い。

挑戦の理由を明確にする!

3.何故 失敗するの?

失敗は“仮説のズレ”の開示

失敗は「仮説がどこで外れたか」を教えてくれる地図。

失敗ゼロ=挑戦ゼロの可能性。改善材料が枯渇します。

- 失敗する前に第三者である専門家、プロ、AIの意見を聞くことも重要、ムダな失敗を防止できる。(時間と投資のムダを最小にできる)

典型的な失敗パターンと対策

情報過多で着手が遅い → 情報収集は時間制限(15分)

指標が曖昧 → KGI/KSF/KPIを1つずつに絞る

KGI(Key Goal Indicator:重要目標達成指標)

最終ゴールを表す“目的地”。経営・プロジェクトの最終成果。KSF(Key Success Factor:主要成功要因)

そのKGIを達成するために絶対に外せない要因(勝ち筋)。やるべき“重点”.KPI(Key Performance Indicator:重要業績評価指標)

KSFが機能しているかを測る途中経過の指標。毎日/毎週追う“体温計”。振り返りが感想で終わる → 数値+原因仮説+次アクションの3点セット

失敗を痛みで終わらせない“記録術”

試行ログ(日時/目的/仮説/やったこと/結果/気づき/次の一手)

週1でハイライト3つをまとめ、翌週のやらないことも決める

📦 ポイントボックス

失敗=コストではなく失敗=投資。回収の方法は記録→パターン化→再利用。

4.何故 改善するの?

改善は“成果の複利”を生む

小さな改善×継続=指数関数的な差。

SDCA(Standardize-Do-Check-Act:標準化→実行→確認→改善)で“うまくいった型”を標準化し、次のPDCA速度を上げる。

改善の優先順位(インパクト×実行容易性)

見える化:データが取れていない箇所をまず改善

ボトルネック:全体の流れを止めている一点

反復作業:テンプレ化・自動化で“時間を買う”

5.成功の王道、秘訣

成功を再現可能にする5原則

小さく早く始める(MVP): 塵も積もれば山となる!

指標をひとつに絞る(KPIは1本化): 集中する!

毎回、数値で振り返る(感想化を防ぐ):良くなった→5%向上

良かった型を標準化(SDCAで定着):型(パターン)を真似る!

続けられる仕組み(時間・環境・仲間):継続は力なり!

時間:毎日同時刻に15〜25分の改善タイムを固定

環境:通知オフ/作業用BGM/ワンクリックで開く改善ノート

仲間:週1で改善共有会(勝ちパターンは即テンプレ配布)

最初の一歩(本記事を読んだ直後にやること)

最初の一歩(本記事を読んだ直後にやること)

本記事のH2を自分の案件に置き換え、各H3に具体策を1行で書く

今日中に1トライ、明日1改善。48時間で1サイクル回す

🔁 内部リンク推奨(関連記事)

「【テンプレ配布】ブログ記事のPDCAチェックリスト」

「SDCAで成果を倍速にする標準化のコツ」

「失敗を資産化する“試行ログ”の書き方」

※該当記事があればリンクを設定してください。

工場での改善の進め方 事例

改善の基本手順(現場共通)

現状把握:映像/タイムスタディ、稼働データ収集(OEE、稼働率、段取り時間)

課題の特定:ムダ(待ち・運搬・作り過ぎ等)をVSM(Value Stream Mapping:価値流れ図)で見える化

対策立案:インパクト×容易性で優先順位(ICE式でもOK)

実行(MVP):1ライン・1工程・1シフトで小さく検証

効果検証:KPIを数値で比較(前→後)

標準化(SDCA):手順書・動画・チェックリスト化、教育

水平展開:他ライン/他工場へ展開、監査で維持

📦 重要ポイント

改善は「小さく早く試す→数値で検証→標準化」。成功事例は動画と一枚図で共有。

事例テンプレ(コピペ用)

背景:

現状データ:

課題:

対策:

結果(Before→After):

学び:

次の一手:

事例1|段取り時間短縮(SMED)

背景:射出成形ライン、金型替えで停止が多い

現状:段取り45分/回、1日4回

対策:内段取り→外段取り化、治具色分け、クイックカプラ導入、2人編成→ロール分担

結果:45→18分(▲60%)、日停止時間180→72分、日産+6%

学び:ボルト本数削減と工具定置で大半が短縮

事例2|ラインバランシング(タクト均等化)

背景:組立ラインで工程間滞留

現状:タクト45秒、工程3で80秒のボトルネック

対策:工程3を2分割、補助治具追加、作業姿勢の見直し

結果:工程3 80→40秒、ラインタクト45→42秒、生産性+7%

学び:ビデオ分析で“待ち・探し”のムダが顕在化

事例3|5S徹底と探し時間削減

背景:工具探索で作業中断

現状:1人あたり探し時間9分/日

対策:影絵管理、色別テープ、補充点の定量化(2本ルール)

結果:9→2分/日、年間工数▲約210時間(30人換算)

学び:「定位置・定量・定標識」で維持が楽に

事例4|品質向上(FPY:First Pass Yield 直行率)

背景:外観キズで手直し多発

現状:FPY 91%

対策:搬送トレイラバー化、ゲート付近の当たり防止、入念点のセルフチェック表

結果:FPY 91→97%、手直し工数▲月120h、廃却費▲30%

学び:不良発生源にポカヨケを入れると再発が止まる

事例5|OEE改善(総合設備効率)

背景:突発停止で計画達成率が低い

現状:OEE 62%(可動70%×性能90%×良品率98%)

対策:TPM自主保全、弱点部品の予防交換、アンドンで即応体制

結果:可動70→80%、OEE 62→70%、月産+11%

学び:**MTBF↑・MTTR↓**に直結する仕組み化が効く

事例6|内製物流のムダ削減(Milk Run)

背景:部品補給で工程停止

現状:ライン停滞 35回/日

対策:ミルクラン(定時巡回補給)、2Bin方式、ピッキングルート最適化

結果:停止35→8回/日、仕掛WIP▲28%

学び:補給の標準時刻化で現場が安定

事例7|エネルギー改善(省エネkaizen)

背景:電力原単位高い

現状:kWh/ユニット 1.8

対策:コンプレッサ漏れ修繕、夜間自動停止、LED化、インバータ最適運転

結果:1.8→1.4 kWh/ユニット(▲22%)、年▲1,200千円

学び:可視化メーター+月次レビューが継続の鍵

事例8|標準作業&教育(TWI)

背景:新人のバラツキで不良増

現状:習熟まで14日

対策:TWI-JI手順書(要点・理由を明記)、一枚図、動画QR

結果:習熟14→8日、立上り不良▲40%

学び:理由付き標準で記憶定着が速い

事例9|レイアウト変更(セル化)

背景:運搬距離が長い

現状:1台あたり歩行48m

対策:U字セル、前後工程の隣接、片手完結治具

結果:48→15m(▲69%)、リードタイム 2.1→1.3日

学び:セル化は多能工育成とセットで回す

事例10|在庫の適正在庫化(かんばん)

背景:在庫過多と欠品が同居

現状:在庫回転率 4.0回/年

対策:2枚かんばん、最小ロット再設計、EPEI短縮(平準化)

結果:回転率 4.0→7.2、在庫▲35%、欠品ゼロ化

学び:**需要平準化(Heijunka)**で安定供給

KPI早見表(使い回しOK)

OEE(Overall Equipment Effectiveness:総合設備効率)=可動率×性能×良品率

段取り時間(分/回)

タクト/サイクルタイム(秒/個)

FPY(First Pass Yield:直行率)(%)

MTBF/MTTR(平均故障間隔/平均修復時間)

在庫回転率/WIP

歩行距離/運搬回数

エネルギー原単位(kWh/個)

💬 現場の声(吹き出し)

「数値取りが面倒…」

👉 まずは“3指標”だけ:段取り時間・OEE・FPY。紙に手書きでもOK。週1グラフ化で効果が見える。

FAQ(初心者向け)

Q1:PDCA(Plan-Do-Check-Act:計画・実行・確認・改善)とkaizenは何が違う?

A:kaizenは哲学・価値観、PDCAは実行の枠組み。kaizenの精神で、PDCAを小さく高速に回すのがコツです。

Q2:失敗が怖いです。どうすれば?

A:試行のサイズを最小化し、時間制限をつけましょう。失敗の痛みは記録→学び化で回収できます。

Q3:何から改善すればよい?

A:まずは見える化(データ取得)とボトルネックの特定。次に反復作業のテンプレ化で時間を作りましょう。

Q4:続けられません…

A:毎日同時刻に25分。やることは**“次の一手1個だけ”。成果よりリズム**を先に作ります。

Q5:誰でも効果はある?

A:もちろん。意思決定が速く、小回りの効く改善で差がつきます。

まとめ

kaizen=小さな挑戦を回し続ける思想と手順。

トライ→失敗→改善→成功は“線”ではなくぐるぐる回る円。

数値で振り返り、型を標準化し、継続する仕組みを持つ人が勝つ。

今日から最小の一歩で、改善+行動を始めよう。

関連記事:業務改善の進め方| 思考・心理・技術・統計・AI活用まで

https://kaizen1.net/thinking-for-business-improvement/

コメント