工場、施設、研究所等での『目に見える管理』を活用した改善事例を掲載しています。

現場での改善にお役立てください。

又、ヒューマンエラーによる安全防止の改善防止対策を下記の記事に掲載しているので参考願いします。

関連記事:お金のかからない安全衛生~ヒューマンエラーの改善

- 目で見る管理とは何か?その重要性とメリット

- 見える化 改善提案事例(Visible Control)

- 工程レイアウト

- 清掃管理記録表

- 限度サンプル品

- 棚,台車等の定置管理

- 冷蔵庫の温度管理

- 作業台の工具等の定置管理

- 工程内の看板の設置

- 作業指導書の掲示

- 時系列管理表

- ⑩エアー圧管理

- ゴミ箱の定置管理

- ロットカラー識別管理

- 照明,換気扇等のMAP図

- 治工具等の定置管理

- 設備点検治具,工具の定置管理

- コンセントの使用電圧を表示

- 資材倉庫の定置管理

- ゴミ箱の分別管理

- 治具管理棚と治具管理マップ

- 作業台の定置管理および通路の表示

- 作業手順書の定置管理

- 台車の定置管理および保管内容の表示

- 材料倉庫の定置管理

- 材料、製品の運搬の手順明確化

- 現物展示表の掲示

- 立て札の掲示

- 各種管の表示

- 拡大写真の掲示

- 落下部品入れの定置管理

- 部品・現物の掲示

- 工具の定置管理

- マーキングペンの定置管理

- 5S清掃担当エリア

- 見える化の成果を測る

目で見る管理とは何か?その重要性とメリット

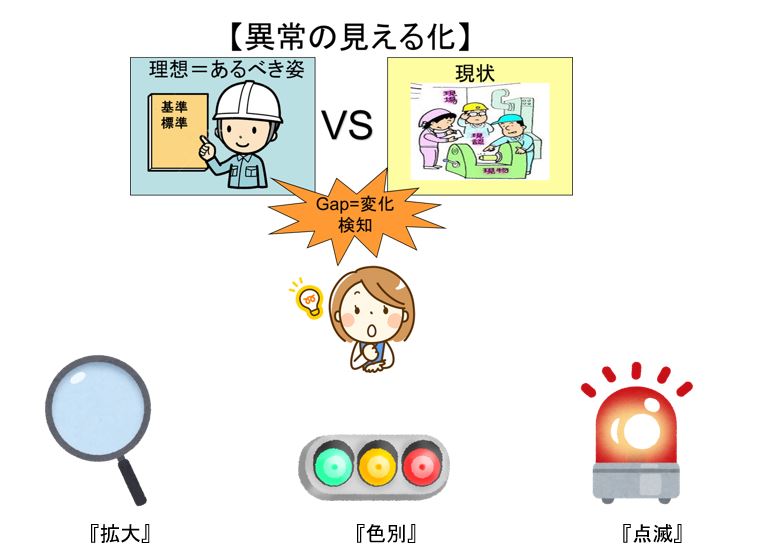

「目で見る管理」とは、作業現場や業務プロセスの状況を、誰でも一目で把握できるように視覚的に示す管理手法のことです。英語では「Visual Management(ビジュアル・マネジメント)」と呼ばれ、トヨタ生産方式(TPS)などの現場改善手法で広く活用されています。

目で見る管理の定義

「目で見る管理」は、作業の状態・進捗・異常などを「目に見える形」で表示・共有することにより、現場の問題点を早期に発見し、迅速な対応や改善を促進する仕組みです。

具体例

アンドン:ラインの異常を知らせるランプや表示板

標準作業票:作業手順を図や写真付きで表示

在庫ボード:在庫数量を視覚的に確認できる仕組み

5S管理表:清掃や整頓の実施状況を一覧で表示

色分けされた表示(カラーマネジメント):安全エリア・危険エリアの識別

重要性

異常の即時発見

作業の乱れや異常が誰の目にも明らかになり、早期対応が可能になります。情報の共有と透明性の確保

誰が見ても同じ情報を得られるため、属人化を防止し、チーム全体で状況を把握できます。教育・訓練の効率化

視覚情報を活用することで、新人教育やOJTがスムーズになります。業務の標準化

作業手順や基準が見えることで、バラつきを減らし、品質の安定につながります。

メリット

| メリット | 内容 |

|---|---|

| 効率向上 | 状況が一目でわかり、無駄な確認や報告が減る |

| 品質向上 | 標準作業が守られ、品質のばらつきが減る |

| 問題解決の迅速化 | 異常がすぐに見えることで、すぐに対応できる |

| コミュニケーションの活性化 | 情報がオープンになり、チーム間の連携がスムーズになる |

「目で見る管理」は、現場の「今」を誰もが瞬時に把握できるようにすることで、問題の見える化・早期対応・業務改善を促進する重要な手法です。製造業のみならず、オフィスやサービス業など幅広い分野でも活用が進んでいます。

見える化 改善提案事例(Visible Control)

作業についての情報を組織内で共有させることにより、現場の問題などの早期発見・効率化・改善に役立てることを目的とする。業種などにより適用方法は異なるが、一般的には問題・課題の認識に利用される。図・表・グラフにして可視化する場合もあれば、音・光による体感認識を用いた可視化もある。

問題の解決策を講じるために、問題点の把握を目的として見える化を行うことがある。

工程レイアウト

工程レイアウトを掲示板に表示

清掃管理記録表

廊下,工程内の清掃管理記録を掲示板に掲示清掃状態が一目でわかる.

限度サンプル品

限度サンプル品等が一目でどこにあるのかがわかるよう棚を使用して定置管理を実施

棚,台車等の定置管理

カラーテープを使用して棚の識別および定置管理を実施

冷蔵庫の温度管理

部品,副資材を保管するための冷蔵庫の温度管理を目で見えるよう管理を実施

作業台の工具等の定置管理

作業台の定置管理を実施,ない物が一目でわかる.

工程内の看板の設置

工程内の見える管理を行うため,該当,工程のそばに看板を設置.工程管理表を掲示して現場ですぐに管理状態がわかるようにする.

作業指導書の掲示

現場の作業者が一目で見てわかるよう写真,マンガにてポイントをわかりやすく記載した作業手順書を掲示

時系列管理表

時間単位で管理する項目(清掃等)を透明シートを貼り付けた記録表にて管理,作業が終了後,チックマークを消して翌日に再使用する.

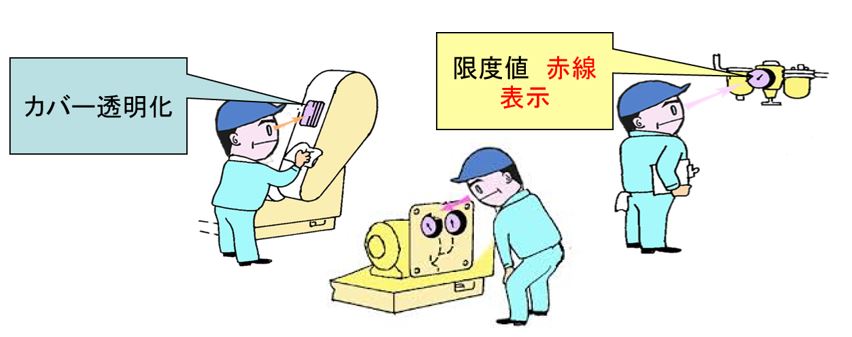

⑩エアー圧管理

エアー圧が規格内に入っているか見てわかるようマーカーを取り付け

ゴミ箱の定置管理

ゴミ箱の置き場所を決めて定置管理を実施。

ロットカラー識別管理

ロットの区分(機種別,生産日別等)をトレー側面をカラー表示して目でわかるように実施.

照明,換気扇等のMAP図

照明SW等のMAP図を作成,一目でどこのSWかわかるようにする.

治工具等の定置管理

治工具,部品等の定置管理を実施

設備点検治具,工具の定置管理

設備点検治具,工具の定置管理を実施

コンセントの使用電圧を表示

コンセントの電圧を表示

資材倉庫の定置管理

テープにて資材の定置管理を実施

ゴミ箱の分別管理

分別管理するゴミの内容を写真にて掲示してゴミの分別管理を実施

治具管理棚と治具管理マップ

治具の場所がひと目でわかるよう治具管理棚と治具管理マップを作成

作業台の定置管理および通路の表示

作業台の定置管理及び通路の表示を実施。

作業手順書の定置管理

作業手順書を作業者がスグに確認できる位置に掲示する。

台車の定置管理および保管内容の表示

台車の定位置管理および保管内容の表示をし誰が見ても一目でわかるようにする。

材料倉庫の定置管理

一目でどの材料品番であるかをわかるよう材料毎に表示を実施。

材料、製品の運搬の手順明確化

材料、製品の台車への載せ方、降ろし方の注意点を記載、教育。

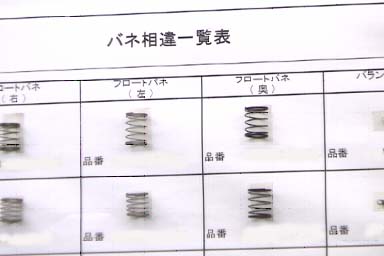

現物展示表の掲示

類似部品の混入を防止するために現物比較一覧表を掲示。

立て札の掲示

立て札を使用して材料、半完成品等の内容がわかるようにする。

各種管の表示

各種管の色別表示、方向表示を行う。

拡大写真の掲示

現物ではわかりにくい重要ポイントを拡大し写真撮影して表示し判定を容易にする。

落下部品入れの定置管理

落下部品置き場を明確にし、量産品に投入されないようにする。

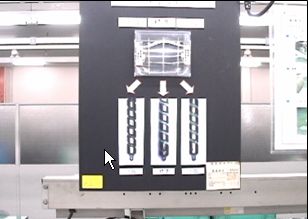

部品・現物の掲示

該当、品番の部品の現物を部品入れに表示し、混入を防止。

工具の定置管理

工程内で使用する工具の定置管理を行う。

マーキングペンの定置管理

マーキングペンの定置管理を行う。

5S清掃担当エリア

5S清掃担当エリアを表示

更に詳細な目に『見える管理の基本』『見える管理の実践』は下記の記事に掲載しています。

関連記事:見える管理~見える化の基本

関連記事:見える管理の実践

見える化の成果を測る

「見える化の成果を測る」というのは、視覚管理(目で見る管理)を導入した結果として、どれだけ業務改善や成果が出たのかを定量的・定性的に評価することです。以下に、成果を測定するための観点や具体的な指標を紹介します。

見える化の成果を測る観点

業務効率の向上

品質の改善

問題発見・対応のスピード

安全性の向上

社員の意識・行動変化

教育・訓練のしやすさ

具体的な測定指標(KPI例)

| 観点 | 測定指標(KPI) | 評価方法の例 |

|---|---|---|

| 業務効率 | 作業時間の短縮率 | 作業時間のビフォー・アフターで比較 |

| 生産性 | 生産数、処理件数 | 一人あたりの処理件数、稼働率など |

| 品質 | 不良率、クレーム件数 | 月次での変化をグラフ化して比較 |

| 問題発見 | トラブル検知から対応までの時間 | アラート発生→対処完了までの平均時間 |

| 安全性 | ヒヤリハット・事故件数 | 導入前後の月次件数比較 |

| 教育効果 | 習熟までの期間 | 新人が作業標準をマスターするまでの時間 |

| 意識変化 | 改善提案数・5S点検スコア | スタッフの提案数や定期点検のスコア |

測定のポイント

定量+定性の両面で見る:数字だけでなく、現場の「雰囲気の変化」や「対話の活発化」なども重要。

定期的にモニタリングする:1回だけでなく、月次・四半期で変化を追うと成果が見えやすくなります。

Before-After比較がカギ:導入前後の写真、グラフ、データの可視化が説得力を生む。

成果報告の例(簡易フォーマット)

導入前の課題:在庫の位置が分からず探し時間が発生していた

見える化施策:棚にラベル+在庫量をボードで表示

成果:探し時間が平均5分 → 30秒に短縮、月30時間削減

今後の改善案:在庫ボードの自動更新化を検討中

参考文献: