工場 レイアウト 作成ソフトとは

「工場レイアウト作成ソフト」とは、工場内の設備、作業ライン、搬送経路などの配置を計画・設計するための専用ソフトウェアのことです。製造業などで使われ、作業効率の向上や安全性の確保、省スペース化などを目的として活用されます。

工場レイアウト作成ソフトの主な特徴

| 機能 | 説明 |

|---|---|

| 2D/3Dレイアウト作成 | 平面図だけでなく、立体的に工場の内部を可視化できる。 |

| 設備配置のシミュレーション | 機械や棚の位置を変えて、生産効率や動線のシミュレーションが可能。 |

| 搬送ライン設計 | ベルトコンベアやAGV(自動搬送車)の経路を設計できる。 |

| 動線分析・作業効率評価 | 人や物の動線を可視化し、無駄を削減。 |

| 導入コスト・面積計算 | 配置に基づいたコスト試算や必要面積の算出が可能。 |

よく使われる工場レイアウト作成ソフト(例)

| ソフト名 | 特徴 |

|---|---|

| AutoCAD / AutoCAD Plant 3D | 建築・工場設計で定番。精密な2D/3Dレイアウトが作成可能。 |

| FlexSim | 製造ラインや物流のシミュレーションに強い。動作の確認が可能。 |

| Visio(Microsoft) | シンプルな図面作成に。軽量なレイアウト設計向け。 |

| SketchUp | 直感的な3D操作が可能。視覚的な提案やプレゼンにも便利。 |

| Siemens Tecnomatix Plant Simulation | 高度な生産シミュレーションが可能。大規模工場向け。 |

どんなときに使う?

新工場の建設や移転計画

生産ラインの変更・改善

倉庫内の棚配置の最適化

安全対策としての動線の再設計

製造業における工場レイアウトの目的

製造業における工場レイアウトの目的は、単に機械や設備を配置するだけでなく、「生産性の最大化」と「ムダの最小化」を図るための戦略的設計です。以下に、主な目的を整理して紹介します。

作業効率の最大化

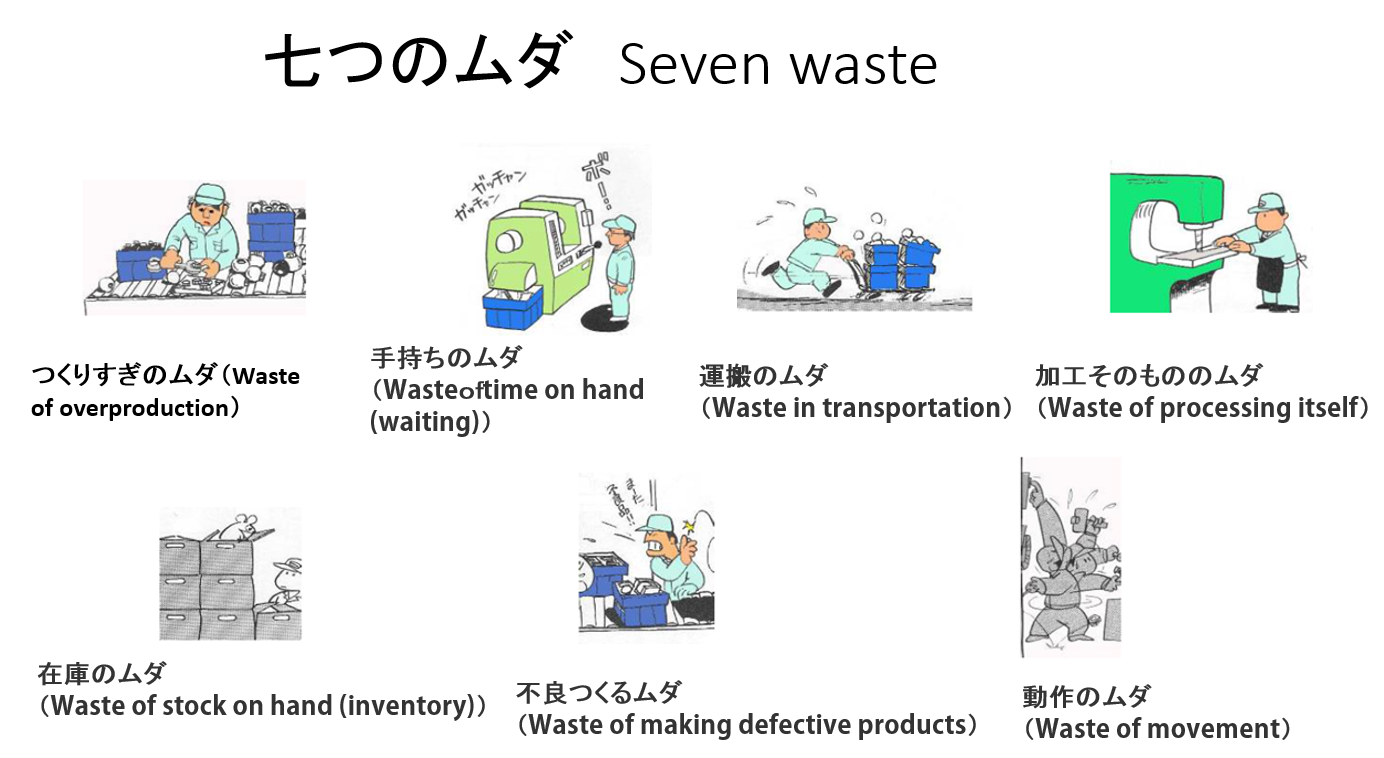

材料や製品の**流れ(物流・工程フロー)**を最適化し、無駄な移動・手待ち時間を削減。

工程間の距離を短縮することで、スムーズな作業が可能に。

生産性の向上

作業者の動線を短くし、作業負荷を軽減。

生産ラインのバランス配置によって、ボトルネックを回避。

安全性の確保

フォークリフトの通行、人の移動ルートなどを明確化し、事故のリスクを低減。

危険区域や避難経路を明確にした配置設計。

スペースの有効活用

限られた敷地内で設備や在庫スペースを最適に配置。

将来的なレイアウト変更や拡張も見据えた柔軟性のある設計。

コスト削減

材料搬送の手間や回数を減らすことで、人件費・エネルギーコストを抑制。

過剰な在庫や設備投資を避ける。

品質向上

品質に関わる工程を明確に区分・管理しやすくする。

作業環境(温湿度、振動、清潔度など)も配慮しやすくなる。

柔軟性・将来対応

新製品や増産に対応しやすいように、拡張性のある設計にする。

設備や人員の変更にも柔軟に対応可能なレイアウト。

工場レイアウトは「効率 × 品質 × 安全 × コスト」のバランスを取ることで、競争力のある生産現場を実現するための土台になります。

エクセルを使用したレイアウト作成

Excelを使った工場レイアウト作成は、「シンプルだけど意外と使える」方法として中小企業や現場レベルでよく利用されています。以下に、Excelで工場レイアウトを作成する方法とコツをわかりやすくまとめました。

| 項目 | 内容 |

|---|---|

| 使用目的 | 設備配置の検討、作業エリアの見取り図作成、簡易動線設計など |

| メリット | 手軽・コストゼロ・誰でも使える |

| デメリット | 正確な寸法管理や3D表示が難しい |

作成手順の基本

① セルのサイズ調整(方眼紙化)

「列の幅」と「行の高さ」を揃えて、セルを正方形に近づけます。

→ 例えば、列の幅「2.14」、行の高さ「15」で方眼紙のように。

② 図形でレイアウト作成

メニューから「挿入」→「図形」で、以下の要素を作成:

設備:長方形

通路:矢印や空白

作業台・棚:色付きの図形

サイズはセル数で調整(例:5×3セル=設備機械など)

③ 色分け・ラベルで見やすく

色でゾーニング(例:作業エリア=青、通路=白、資材置き場=緑)

「テキストボックス」や「図形内テキスト」で名称記載(例:NC旋盤、組立台など)

④ 拡張機能・応用

グループ化機能:図形をまとめて移動

レイヤーの使い分け:背景(レイアウト)、前面(注釈や説明)

写真や図面の取り込み:下地に使ってトレースも可

Excelレイアウト活用のアイデア

| 活用例 | 内容 |

|---|---|

| 工場改装の初期案作成 | 設備配置のざっくりした検討に使える |

| 作業動線チェック | 移動距離や交差点を視覚化できる |

| プレゼン資料として | 簡易的な見取り図をそのままPowerPointに貼れる |

| 5S活動 | 不要物ゾーン、整理整頓区画などの可視化に便利 |

下が、Excelで使える簡易的な工場レイアウトテンプレートです。

NC旋盤・組立台・棚・検査台などの例を配置し、通路は矢印(→)で表現しています。

このレイアウトをExcelファイル形式でダウンロードできるます。

パワーポイントでの工場レイアウト作成

パワーポイントで工場レイアウトを作成するのは、報告資料や会議での説明用にとても便利です。以下に、工場レイアウトをPowerPointで作成する手順とコツをまとめます。

PowerPointでの工場レイアウト作成手順

① スライドの準備

スライドサイズをA3やA4に変更(印刷や図面出力向け)

「デザイン」タブ →「スライドのサイズ」→「ユーザー設定のスライドのサイズ」

② グリッドやガイド線を使う

「表示」タブ →「グリッド線」「ガイド」をオンにする

必要なら「グリッドとガイド」の詳細設定でスナップ間隔を調整

③ 図形を使って機械やラインを描く

「挿入」→「図形」から四角、円、矢印などを使って設備を配置

例:

四角:機械や作業台

矢印:動線(人や材料の流れ)

テキストボックスで名称やサイズを記載

④ 色やラベルで視認性アップ

色分けでゾーニング(例:原料エリア=青、製造エリア=緑)

各設備や作業エリアにラベル(名前、サイズ、担当工程など)を付ける

必要に応じて凡例(レジェンド)も作成

⑤ 写真やアイコンの活用

実機の写真を小さく載せるとイメージしやすい

「挿入」→「アイコン」で作業者・フォークリフトなどを入れるのも◎

便利なテクニック

Ctrl + Dで同じ図形を複製(等間隔に配置しやすい)

**グループ化(Ctrl + G)**してまとめて動かせるようにする

配置・整列機能で、綺麗に並べる

下が食品加工ラインの工場レイアウトを含むPowerPointファイルです。以下のリンクからダウンロードできます。

CADソフトを活用した高度な設計

CADソフトを活用した工場レイアウトの高度な設計は、より正確で実用的な設計を行うために非常に有効です。特に、生産性向上・安全性確保・スペースの最適利用を目的とする場合に重宝されます。

CADソフトによる工場レイアウト設計のメリット

| 項目 | 内容 |

|---|---|

| 📏 精密な寸法管理 | mm単位での正確な配置が可能。設備同士の干渉も確認できる。 |

| 🧩 設備の3D配置 | 2Dだけでなく、3Dレイアウトで空間全体の設計が可能。 |

| 🔁 レイアウト変更が簡単 | 移動や変更もドラッグで可能、複数パターンの比較がしやすい。 |

| 🧯 安全・動線の検討 | 動線の可視化や避難経路の設計、AGV/フォークリフトの走行スペース確保。 |

よく使われるCADソフト(工場レイアウト向け)

| ソフト名 | 特徴 | 用途 |

|---|---|---|

| AutoCAD | 汎用性が高く、2D/3D対応 | 建築・設備・レイアウト図面 |

| DraftSight | AutoCAD互換、コスト抑えたい場合 | 2D中心、DWG編集も可能 |

| SolidWorks | 機械設計向け、3D強い | 装置や設備の詳細設計も可能 |

| Vectorworks | 建築・空間設計に強い | フロアレイアウトや配管もOK |

| Layout Navi(大塚商会) | レイアウト特化、誰でも操作簡単 | 食品・製造業などで導入多数 |

設計の流れ(食品加工ラインの場合)

建屋の基本寸法入力

壁・柱・出入口・天井高などを正確に再現

機械設備の登録と配置

加熱機、洗浄機、搬送ラインなどのCADブロックを配置

各設備のサービススペースも考慮

作業動線・物流経路を描く

材料搬入→加工→包装→出荷の一方向動線に

交差動線・逆流がないか確認

安全・衛生の確認

緊急出口の配置や、洗浄・消毒ゾーンの確保

HACCP対応のレイアウトに

3D表示や印刷図面の出力

設備・配線・天井配管なども含めて俯瞰できる

プレゼンや工事発注用に図面を活用

補足:CAD用ブロック集(食品工場向け)

「食品加工ライン用のCADブロック」

(例:作業台・加熱機・コンベアなど)を無料配布しているサイト。

PARTcommunity(パーツコミュニティ)

多くの部品メーカーが協賛している無料のCADデータダウンロードサービスです。service.web2cad.co.jp

食品加工機械関連の部品も含まれており、各メーカーのCADデータを入手できます。

詳細は公式サイトの協賛メーカー一覧をご参照ください。 service.web2cad.co.jp

建築パース.com

建築関連のCADデータを無料でダウンロードできるサイトです。

「食器セット・調理器具」などのデータがあり、食品加工ラインの設計に役立つ可能性があります。建築パース.com

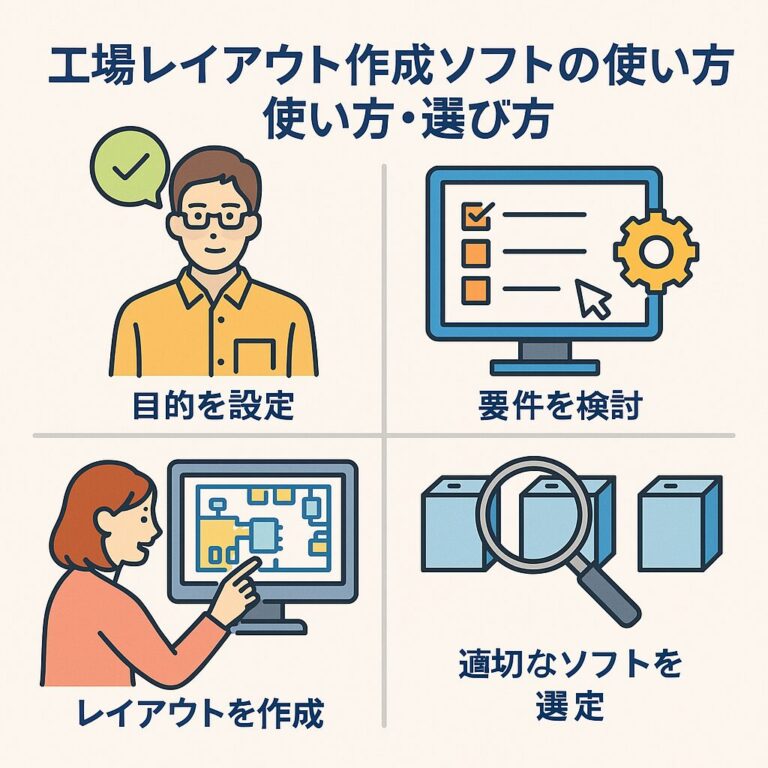

工場レイアウト作成のステップ

工場レイアウトを作成するには、場当たり的に設備を並べるのではなく、現状分析→設計→評価→改善という体系的なステップが重要です。以下に、製造業で一般的に用いられる工場レイアウト作成の基本ステップをまとめました。

工場レイアウト作成の7ステップ

① 現状分析・目的の明確化

生産品目、数量、変動性、納期などの基本条件を整理

現状レイアウトの問題点(ムダ・手待ち・滞留・安全性など)を洗い出す

レイアウト改善の目的や目標を明確にする(例:リードタイム短縮、スペース削減)

② 製造プロセスの整理・標準化

製品ごとの製造フローを工程ごとに可視化

工程の順序、処理時間、必要スペース、在庫の滞留などを明らかにする

バリューストリームマッピング(VSM)やフローチャートなどを活用

③ 必要条件の洗い出し(制約条件・要件定義)

必要な設備・作業台・材料の種類と量

搬送機器や通路幅、安全スペース、作業員数などの物理的・人的要素

設備の搬入ルートや既存の配管、電源位置などの制約

④ レイアウト方式の選定

製品型レイアウト(ラインフロー)

工程型レイアウト(機能別配置)

セル生産レイアウト

固定位置型レイアウト

混合型レイアウト(ハイブリッド)

※ 製品特性や生産量に応じて最適な方式を選ぶ

⑤ レイアウト案の作成

手書き図面、CAD、3Dモデリングソフトなどを用いて複数の案を作成

搬送ルート、作業動線、在庫置き場、出入口、トイレや休憩所まで含めて設計

⑥ シミュレーション・評価

各案に対して、作業距離・搬送時間・滞留・安全性・生産性などを評価

シミュレーションツール(FlexSim、AnyLogicなど)やIE手法で検証

改善余地のある部分を見直し、最適案を絞り込む

⑦ 実施・フォローアップ

新レイアウトの実装と、関係者(作業者・保全・管理)の教育

実施後のモニタリングとPDCA(改善サイクル)で継続的に最適化

ポイントまとめ

| ステップ | キーワード |

|---|---|

| ① 現状分析 | 問題把握・目的設定 |

| ② プロセス整理 | フロー図・工程表 |

| ③ 条件整理 | スペース・設備・制約 |

| ④ 方式選定 | レイアウトの型を選ぶ |

| ⑤ 案作成 | 図面・ソフト使用 |

| ⑥ 評価 | 距離・時間・安全性 |

| ⑦ 実施・改善 | モニタリングとPDCA |

具体的な工場レイアウト改善の進め方の記事は下記を 参考願います。

*工場のレイアウトについては下記の文献に色々な活動事例等が更に詳細に記載されています。

参考文献: