生産性を如何に上げるか!~生産ロスの分析、対策

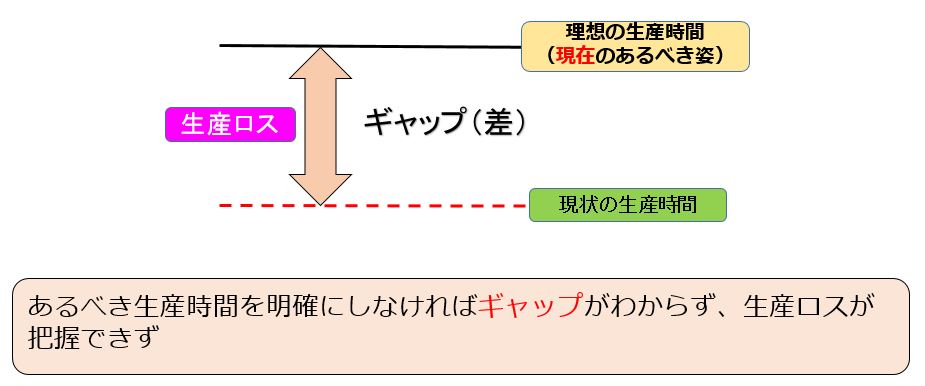

生産ロスとは?

あるべき生産時間と現状の生産時間のギャップが生産ロスである。

現状の生産時間の集計値とあるべき生産時間を明らかにすれば、生産ロスは顕在化

します。

生産ロスとは

生産ロスの種類

生産期間短縮の目的は売上げを確保し、品切れによる売り損じを失くし、運搬、ピッキング作業の手間を排除することであり、大きく分けると下記の4つがあります

| 生産ロスの種類 | 内容 |

| 滞留時間ロス | 工程間の滞留時間、ネック工程滞留時間等 |

| 手段作業時間ロス | 運搬、積み下ろし、段取り等の目的作業以外の時間 |

| 加工時間ロス | 加工時間が理想(標準時間)より長い為に発生する時間 |

| 手直し作業ロス | 調整、不良品等の手直し時間 |

*目的作業時間以外の生産ロスを排除する!

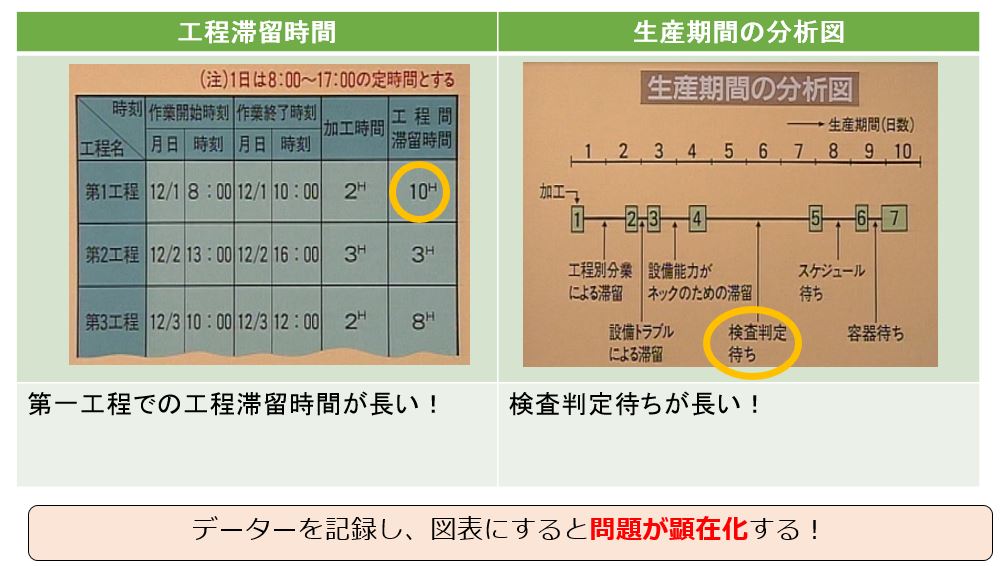

生産ロスの実績分析

実際の生産期間中の滞留時間、加工時間等を時系列的に入庫から出荷までデーター

を集計し、まとめて分析する方法。

生産ロスの実積分析

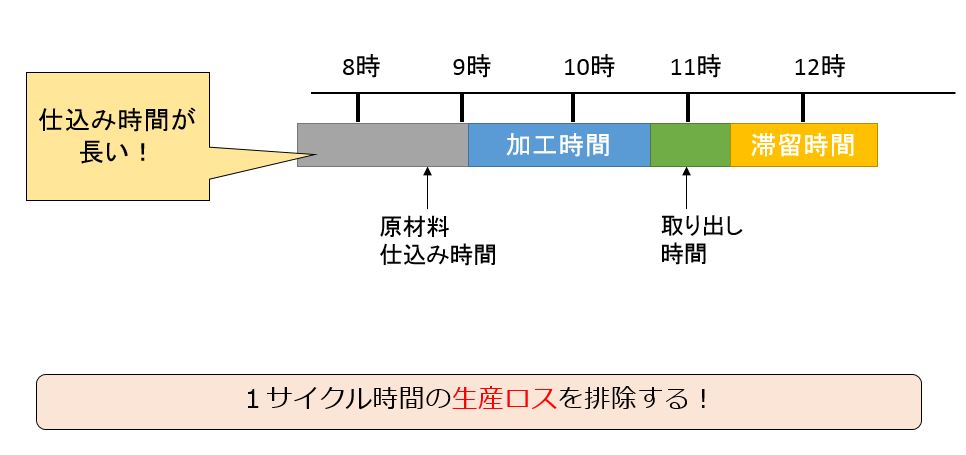

1サイクル時間分析

各工程の1サイクルの作業時間を分析して問題点を明確にする。

1サイクル時間分析

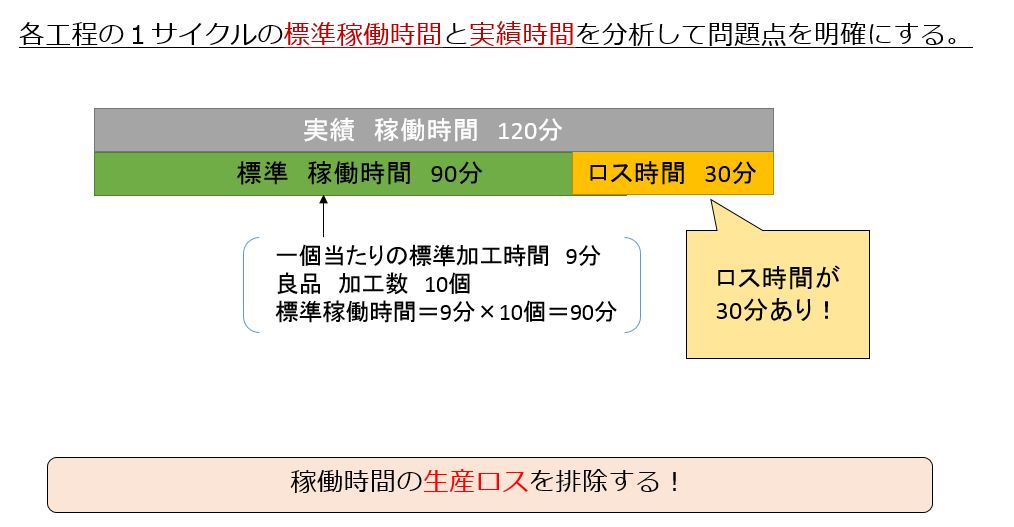

標準時間と実績時間の対比分析

各工程の1サイクルの標準稼働時間と実績時間を分析して問題点を明確にする。

標準時間と実績時間の対比分析

生産ロスの改善事例

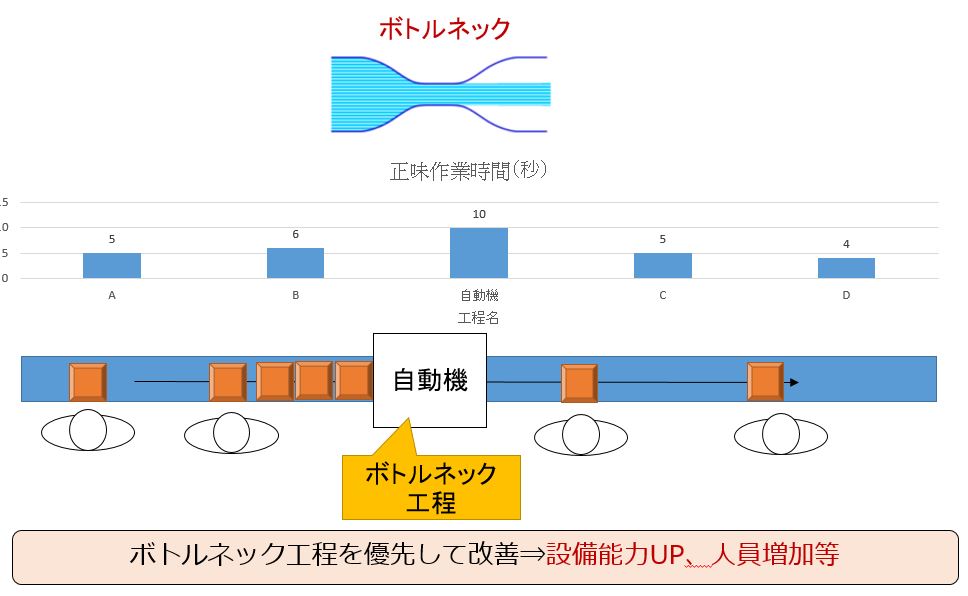

ボトルネック工程を対象とした改善

ボトルネック工程を先に改善しなければ他の工程がいくら改善してもムダである。

逆に他工程が改善するほど、滞留品が増加し、全体の生産性が悪化する!!

ボトルネック工程の改善

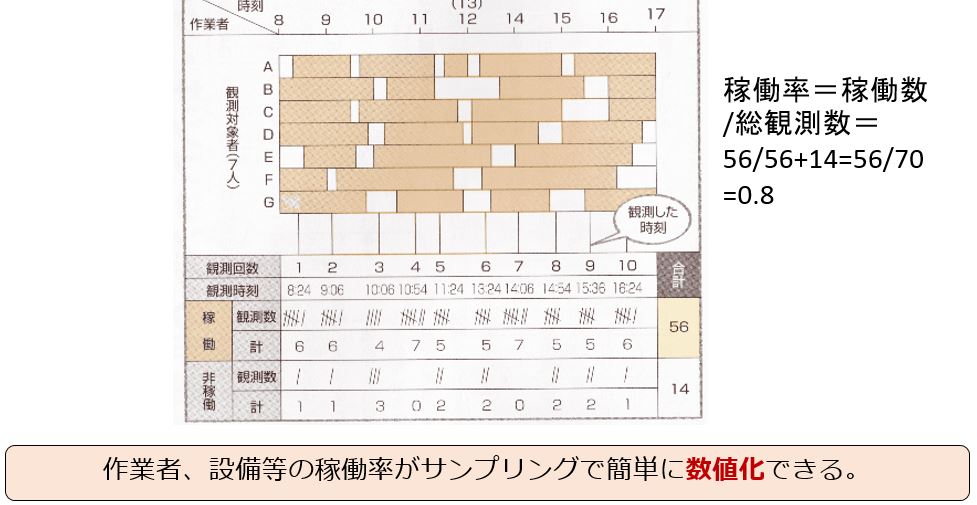

ワークサンプル法を使用した改善

作業を決まった時間毎(たとえば30分毎)に観測し、その結果から各工程の時間推測する方法がワークーサンプリング法です。具体的にいえば70回観測中56回稼働状況にあった場合、稼働率を80%と推定する。

ワークサンプリング法による分析、改善

関連記事:ワークサンプリング法とは?

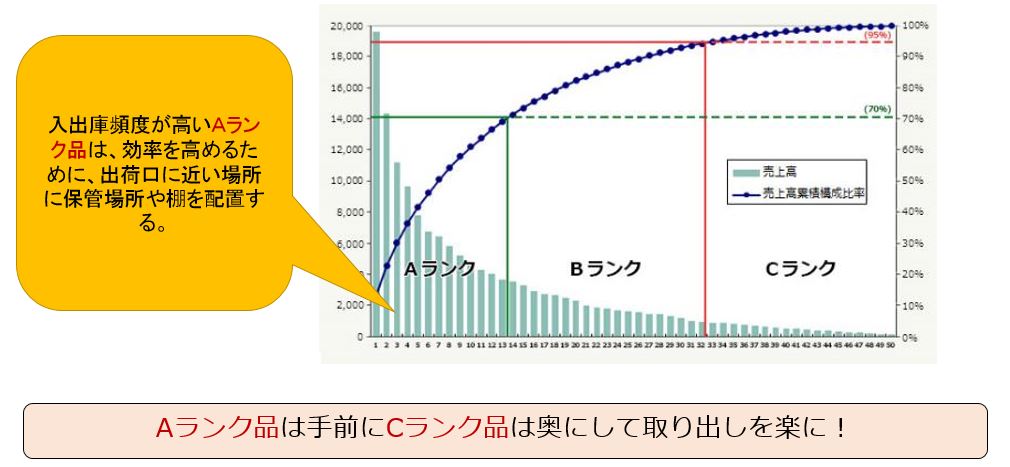

ABC分析を使用したピッキング改善

入出庫の回数や品目数が多い場合は、ABC分析の結果により配置するレイアウトを検討する。 ABC分析は下図のように、縦軸に出庫金額横軸に品目を出庫金額の大きい順に並べ、A、B、Cの3ランクに分ける。

ABC分析によるピッキング作業改善

関連記事:ABC分析 やり方、方法

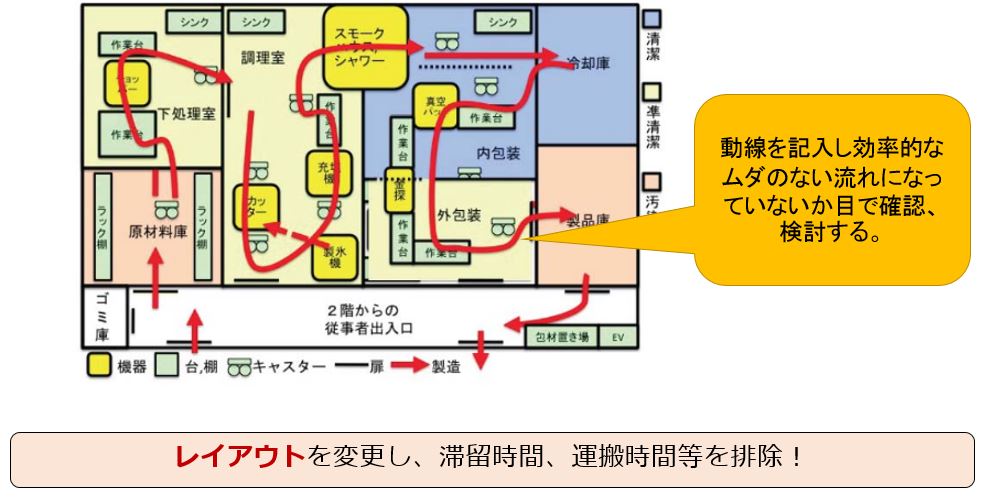

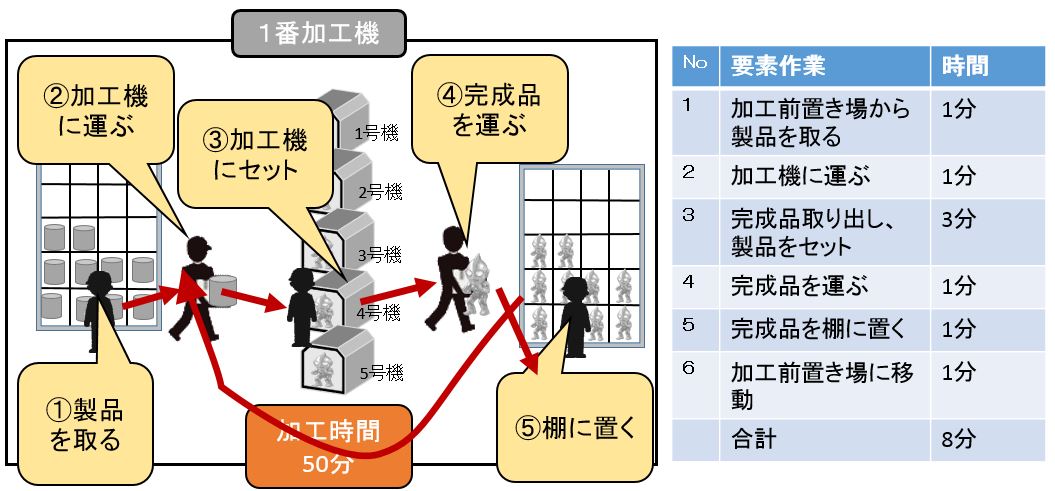

動線を用いたレイアウト改善

工場、倉庫等のレイアウト、工程間配置を見直すことでムダな運搬、移動を排除することが可能です、その時には動線(作業者およびモノの動き)も記入するがポイントです。

工場レイアウト改善 動線

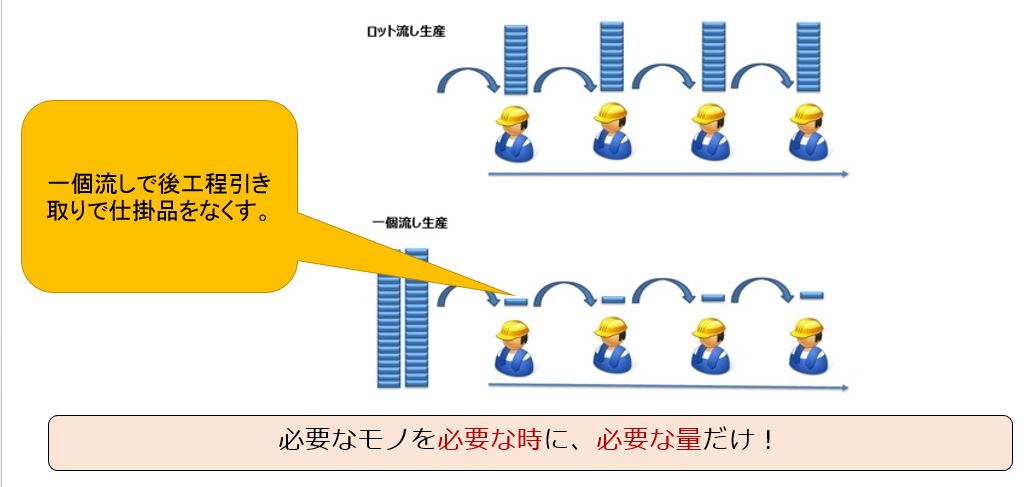

ジャストインタイム(JIT)を用いた改善

工場で必要なものを必要なときに、必要な量だけ生産、運搬することで余分なものをつくらない、運ばない、置かないという考え方の在庫低減方法、生産性向上にもなり、コストダウンがはかれると同時に、リードタイムの短縮にもつながる。

ジャストインタイムによる改善

メイン加工作業の改善

メインの加工時間の短縮には下記のような色々な方法がある。

加工時間の短縮 改善

コメント