リード文(要約)

工場の品質改善で「PoC」(概念実証:Proof of Concept)をどう回すか迷っていませんか?本記事では初心者向けに、PoCの設計→実行→評価を、現場でそのまま使えるテンプレート・チェックリスト付きで解説します。キーワードは**「小さく速く、3週間×3サイクル」**。無駄な投資を抑えつつ、現場の合意形成と効果検証を両立します。

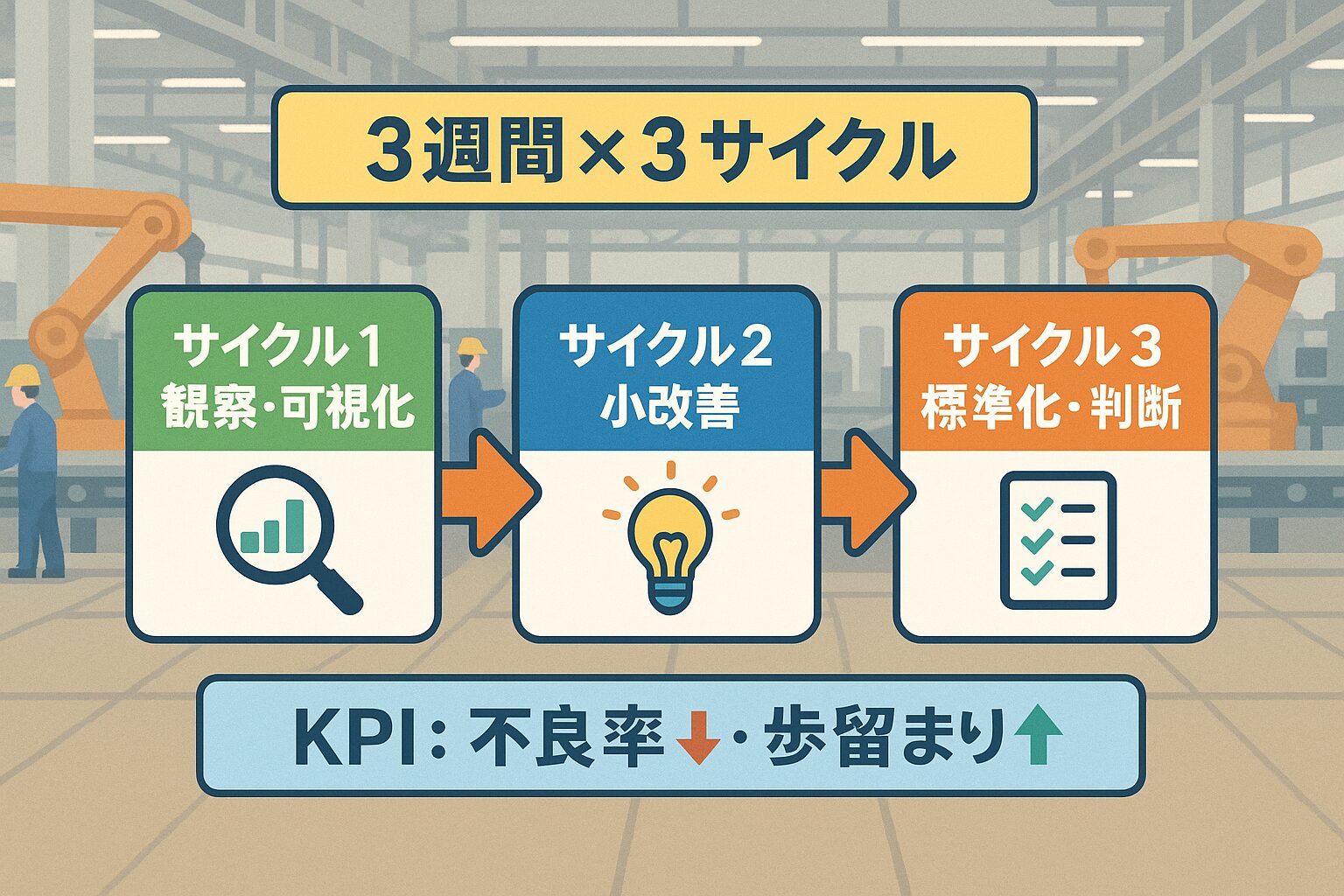

結論:品質改善のPoCは「3週間×3サイクル」で小さく速く回す

要点

- ゴールを数値で固定:不良率、手直し時間、100万分率(Parts Per Million)、直行率(First Pass Yield)、歩留まりなど。現状(Baseline)と目標(Target)を最初に決める。

- 範囲は最小化:1ライン/1工程/1品種などに絞って検証。

- 3週間×3サイクル:

- サイクル1:観察&可視化(1週) — データ把握・原因仮説の洗い出し。

- サイクル2:小改善の実装(1週) — 仮説検証を小さく実行、効果測定。

- サイクル3:標準化&Go/No-Go判断(1週) — 標準作業へ落とし込み、横展開可否を決定。

- 成功判定の「合意」:経営・現場・品質保証で同じ判定条件を事前に合意(例:不良率▲30%を2週間連続で達成)。

【ポイント】PoCは「正解探し」ではなく**「投資判断の材料作り」。最終目的は横展開できる再現性**があるかを見極めること。

品質改善のPoCは「3週間×3サイクル」

PoCの基本:目的・指標・仮説・範囲を先に決める

1) 目的(Purpose)

- 例:外観検査の見逃し不良の削減、工程内不良の早期検知、作業ばらつきの平準化。

2) 指標(重要業績評価指標(Key Performance Indicator))

- 主指標:不良率、PPM、FPY、手直し時間、クレーム件数、再検査回数。

- 補助指標:停止時間、サイクルタイム、歩留まり、作業者教育時間。

3) 仮説(Hypothesis)

- 例:

- 画像検査の照明条件最適化で見逃しが減る。

- 作業順序の標準化でばらつきが減り、FPYが上がる。

- 設備の予兆アラートで条件出しが安定する。

4) 範囲(Scope)

- ライン:Aラインの最終外観工程のみ

- 品種:主力在庫管理単位(Stock Keeping Unit)の1品種

- 期間:3週間(各1週間×3サイクル)

- データ:検査画像1万枚、設備ログ、作業記録

【注意】範囲を広げるほど工数・リスク・利害調整が爆増します。PoCは狭く深く。

準備編:工場でのPoC設計(現場×品質保証×情シスの三位一体)

成功判定基準を合意する

- BEFORE/AFTERの比較条件を固定(同じシフト、同じ品種、同じ設備条件)。

- 判定式の明文化:

- 例:

不良率改善率 = (Baseline不良率 − 実施後不良率) / Baseline不良率 - 例:

FPY改善 = PoC後FPY − BaselineFPY

- 例:

- 閾値の設定:最小受容効果(実用最小限製品/Minimum Viable Product:MVP)と目標効果(Stretch)を両方定義。

データ収集と計測系解析(Measurement System Analysis)

- データの信頼性を先に点検(ゲージR&R、繰返し再現性、校正記録、目視検査者のばらつき)。

- ログの時刻同期(機器・パソコン(Personal Computer)・サーバ)。

- サンプリング計画:ロット・時間帯・シフト偏りを回避。

体制・役割(責任分担表(Responsible/Accountable/Consulted/Informed))

- R(Responsible):現場リーダー/品質担当

- A(Accountable):工場長またはプロジェクトオーナー

- C(Consulted):設備保全/情報技術(Information Technology)・データ担当/サプライヤ

- I(Informed):生産管理/営業/経営

予算・稟議・稼働制約

- 設備停止の時間帯(休日・立上げ前後に限定)

- 消耗品・治具費、外部ベンダー見積、トライ品の数量

- 安全・労務・品質リスクの事前評価(作業許可、トレーサビリティ保持)

【吹き出し:現場担当(悩む)】「PoCでラインを止めるのが心配…」

【吹き出し:データ担当(提案)】「夜勤後の1時間に限定し、スループット影響ゼロの範囲でやりましょう。代替検査を用意して品質も担保します」

実行編:3週間×3サイクルで回す具体ステップ

サイクル1(Week1):観察・可視化・仮説の絞り込み

- 現状可視化:不良の種類別Pareto、時系列ヒートマップ、シフト別比較。

- 現場観察(Gemba Walk):動画・スナップショット、作業姿勢、部品供給の詰まり。

- 仮説選定会:効果×実行容易性で優先度マトリクス作成(トップ3に絞る)。

【ボックス:即効テク】Excel/スプレッドシートでOK。**Pareto(80/20)**を先に作ると打ち手が見える。

サイクル2(Week2):小改善を実装して効果検証

- 実験計画(簡易実験計画法(Design of Experiments)):照明×シャッター×閾値の3因子テストなど、1回2水準で小さく。

- 実装:治具追加、標準作業票の改訂、人工知能(Artificial Intelligence)モデルの閾値調整など。

- 測定:Baselineと同条件で不良率・再検率・作業時間を採取。

- レビュー:効果と副作用(見逃し↑、過検知↑、サイクルタイム↑)を評価。

サイクル3(Week3):標準化・教育・Go/No-Go判断

- 標準作業化:動画マニュアル、写真入り手順、チェックポイント明記。

- 教育:リーダーによる職場内訓練(On-the-Job Training) 30分×2回(各シフト)。

- 横展開判断(Gate):

- Go:効果持続、作業負担増なし、コスト対効果良好。

- No-Go:条件不足、負担増大、データ信頼性に課題。次回PoCへ学びを蓄積。

【ポイント】完璧主義は失敗の元。PoCは早い学習が価値。

ありがちな失敗と回避策(工場のPoCあるある)

- 成功基準が後付け → 回避:最初にOne-Pagerで数値目標と期間を合意。

- 現場の負担増 → 回避:作業15分以内の追加に限定、代替検査を準備。

- データ整備に時間をかけすぎ → 回避:まずは既存データ+手計で走り、必要なら後から整備。

- スコープ過多 → 回避:品種1つ・工程1つ・シフト1つ。

- ベンダー丸投げ → 回避:現場の観察ノートを核に内製知見を残す。

現場でそのまま使えるテンプレート

1) PoCワンペーパー(A4)

タイトル:品質改善PoC(外観検査の見逃し削減)

目的:不良率をBaseline 2.5% → 1.5%へ(▲40%)

期間:3週間(3サイクル)

範囲:最終外観工程/SKU-123/日勤シフト

KPI:PPM、不良率、FPY、再検率、手直し時間

成功基準:2週間連続で不良率▲30%以上、サイクルタイム+3%以内

体制(RACI):R=現場L/QC、A=工場長、C=保全・IT、I=生産管・経営

リスク対策:代替検査、作業許可、データ時刻同期

予算:治具2万円、照明交換1万円、外部サポート10万円以内

レビュー日程:毎週金曜15:00(30分)

2) 実験カード(1枚/打ち手)

実験名:照明角度最適化

仮説:照明角度を+15°で反射ムラが減り、見逃し不良が減少する

手順:角度0°/15°の2条件で100個ずつ検査、他条件は固定

評価:見逃し件数、過検知件数、サイクルタイム

結果:0°=12件、15°=6件(▲50%) 副作用:過検知+1件/100個

次アクション:角度10~20°の微調整テストへ

3) KPIツリー(例)

クレーム件数↓

└─市場不良率↓

└─出荷前不良率↓

├─工程内不良率↓

│ ├─見逃し不良↓(外観検査)

│ └─条件出し不良↓(成形・加工)

└─再検査回数↓/手直し時間↓

【ボックス:ダッシュボード簡易例】

- 指標:不良率(%)、再検率(%)、FPY(%)、サイクルタイム(s)

- 可視化:Pareto、統計的工程管理(Statistical Process Control)管理図、ヒートマップ(時間×工程)

- 更新頻度:日次/週次

よくある質問(Frequently Asked Questions)

Q1. PoCと実証実験は何が違う?

A. どちらも概念実証ですが、工場の品質改善では投資判断と横展開の可否を明確にする意図が強い、という理解でOKです。

Q2. どの指標から見ればいい?

A. 不良率・PPM・FPYが基本。副作用を見るためサイクルタイムも併記しましょう。

Q3. AIや高価な設備は必須?

A. いいえ。まずは照明・治具・標準作業などの低コスト改善で検証し、効果が大きければ投資を検討します。

Q4. データが汚い/揃っていない…

A. PoCでは完全性100%を求めない。必要最小のログ+手計で走り、MSAで信頼性だけは担保します。

Q5. ラインを止めたくない

A. 夜間や切替時に限定/代替検査を準備/一時的な並行運用で品質と納期を守ります。

チェックリスト

- 目的・KPI・期間をA4ワンペーパーに明文化した

- Baseline(現状値)を同条件で採取した

- 成功基準(数値・持続条件)を関係者で合意した

- スコープを1工程×1品種×1シフトに絞った

- MSAでデータ信頼性を確認した

- 実験カード(仮説・手順・評価指標)を作成した

- 3週間×3サイクルのスケジュールを固めた

- 安全・労務・品質リスクと代替検査を準備した

- 週次30分のレビュー会議を設定した

- 結果を標準化し、横展開のGo/No-Goを判断した

まとめ:工場のPoCは「速く・小さく・合意して」回す

PoCは投資判断の前段です。小さく速く回し、現場の納得感を伴う数字を積み上げましょう。成果と学びを標準化して残すことで、次のラインや工場への改善の横展開が加速します。

おすすめ 記事

製造現場を変革する!ChatGPTによる見える化 成功事例

認知バイアスを見える化し工場の品質と安全を高める!

仙台・萩の月工場で花開いた、PoCが結んだ品質改善の奇跡

おすすめBOOK

コメント