トヨタ生産方式とは何か?

トヨタ生産方式の基本概念

トヨタ生産方式は、「ジャストーインータイム」と「自働化」の2本の柱から成リ立っています。

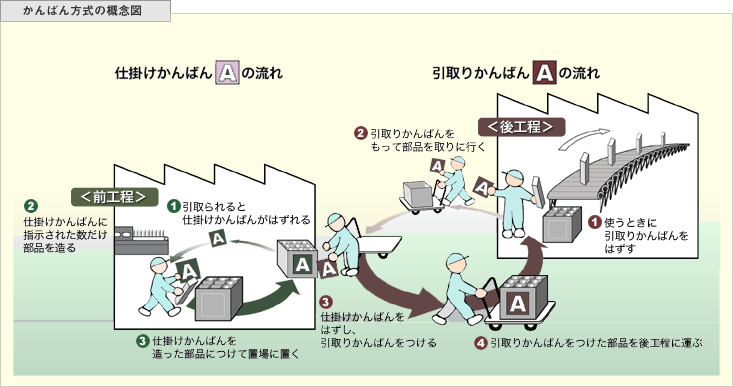

ジャストーインータイムとは、「必要なモノを、必要なときに、必要な量だけつくること」を意味します。具体的には、後工程が前工程に必要なモノを、必要なときに、必要な量だけ取リに行くことです。

このことにより、前工程は引き取られた過不足分だけつくることとなり、不要な在庫が発生しません。

この方式は、平準化生産が前提となります。

自働化とは、「ニンベンのついた自動化」ともいわれ、人間の知恵を機械に組み込んだものです。不具合が生じたら、機械が自動的に不具合を監視、管理することです。

具体例として、不良品が発生したとき、自動停止装置付機械が自動的に機械を停止して、不良品が前工程から後工程に流れないようにし、後工程でのトラブルをなくすことなどです。

逆に、「ニンベンのつかない自動化」は、不具合が発生しても動き続けるため、多量の不良品や機械トラブルにつながります。

不具合が生じたら、ただちに機械を止め、原因究明をすることは、現場主義不良退治(不良品を見る、不良発生状況を観察する等)につながり、トラブル改善が容易になります。

この方法だと、機械に人が常についている必要もなく、改善も進むので省人化が可能になリます。

2本の柱を中心としたトヨタ生産方式は、下図のとおりです。富士山に、何の訓練もない人が一気に登れないように、トヨタ生産方式は長い年月をかけ、組織ぐるみでしくみをつくり、改善のできる人を育ててきた結果、小さなムダでも排除できる体質が育っているのです。

「トヨタ生産方式」は、英語や中国語でも世界中で知られており、それぞれ以下のように訳されます:

🌍 英語:Toyota Production System(TPS)

略称:TPS(ティーピーエス)

説明:

A manufacturing philosophy developed by Toyota to eliminate waste and improve efficiency.

Core principles include Just-In-Time (JIT) and Jidoka (automation with a human touch).

使用例:

The Toyota Production System has revolutionized modern manufacturing worldwide.

(トヨタ生産方式は、世界の現代的な製造業を革新した)

🌏 中国語(簡体字):丰田生产方式

拼音(ピンイン):Fēngtián Shēngchǎn Fāngshì

略称:TPS(中国でもそのまま使われます)

説明:

丰田公司提出的一种精益生产方式,强调消除浪费、持续改善。

核心思想包括“准时化生产”(Just-In-Time)和“自动化”(Jidoka)。

使用例:

丰田生产方式已经在全球范围内得到广泛应用。

(トヨタ生産方式は、世界中で広く応用されている)

補足:他の関連語(英語/中国語)

| 日本語 | 英語 | 中国語(簡体字) |

|---|---|---|

| カイゼン | Kaizen | 改善(Gǎishàn) |

| ジャスト・イン・タイム | Just-In-Time (JIT) | 准时生产(Zhǔnshí shēngchǎn) |

| 自働化 | Jidoka | 自动化(Zìdònghuà) |

| かんばん方式 | Kanban System | 看板管理(Kànbǎn guǎnlǐ) |

トヨタ生産方式の目的

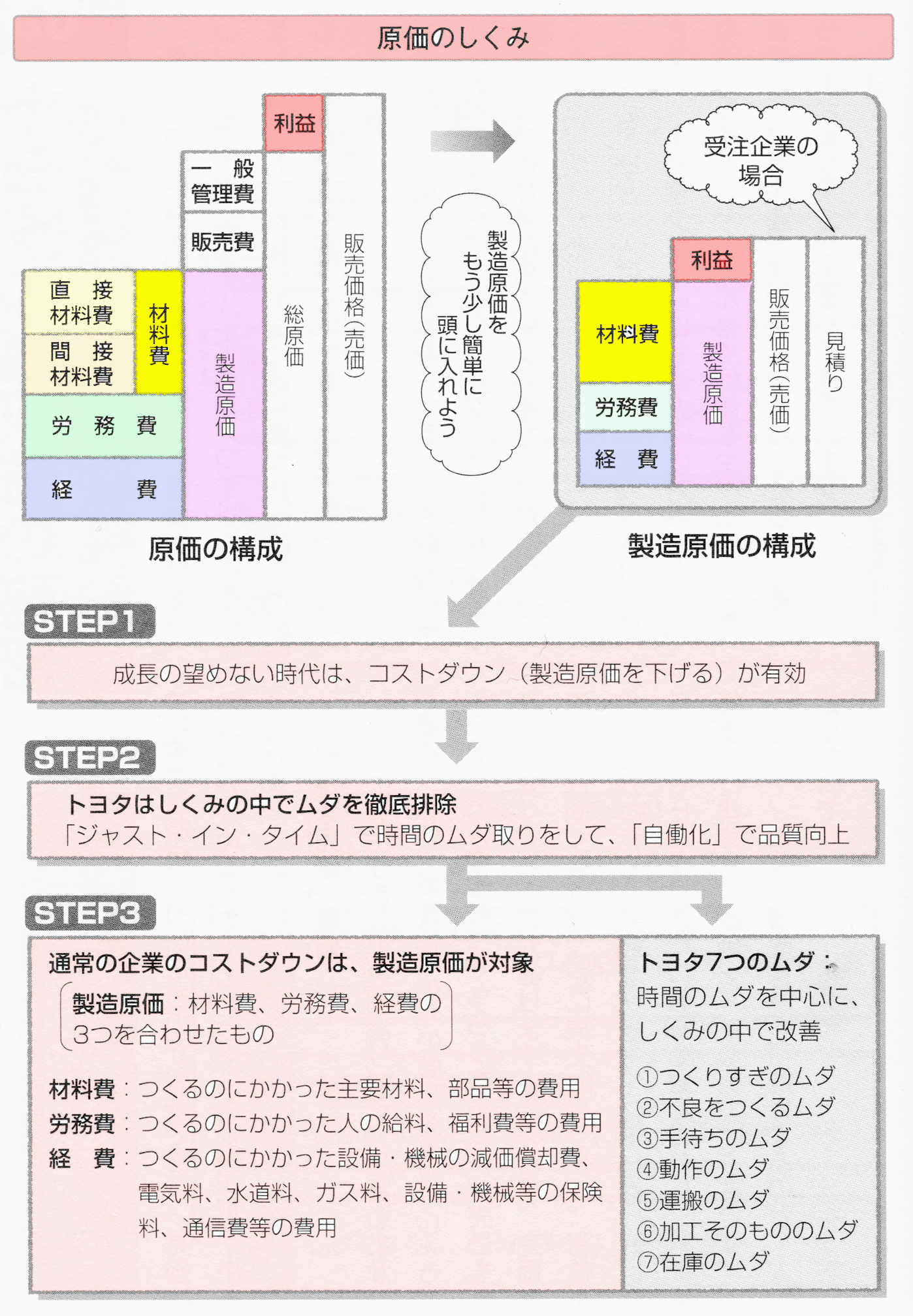

企業は、利益を出さないと存続できません。では、利益とは何かをあらためて考えてみましよう。原価の構成は、下図のとおりです。

さらに、製造原価の構成は、製造原価の理解を容易にするため簡略化したものです。

製造原価のまま販売したのでは、設備投資もできませんし、賃上げにも対応できません。販売するときは、総原価に利益を加える必要があります。これが販売価格(売価)となリます。

つまり、利益を上げるためのメカニズムは、次の3通りになるということが分かります。

①販売価格(売価)を上げる

②数多くつくり売る(量産効果)

③コストダウン(製造原価を下げる)

ところが、競争が激しい製品では、値下げはあっても売値を上げるのは非常に困難です。また、数多くつくり売るといっても、モノが行きわたっている今の時代には、大きな期待はできません。

そうなると、残された道は、コストダウンです。

現在、日本企業がコストダウンに血まなこになっているのは、このためです。

トヨタ生産方式は、コストダウンを達成するために、製造原価はもちろんのこと、トヨタ独特のしくみの中で、「7つのムダ」)を排除していくところに特色があリます。

また、”品質は工程でつくリ込む”という体制が徹底しているため、コストダウンが実現したうえに、高品質の製品をつくることができるのです。

TPS(トヨタ生産方式)の特徴

モノが売れた時代、企業はこぞって設備投資を行い、「設備中心の量産化によるモノづくり」を行いました。これに対し、トヨタは「量産化を図るときも、あくまでも「人が中心になるモノづくり」を進めてきました。

設備中心の場合、設備を導人すると、短期的には成果を得ることができるのですが、老朽化すると設備業者への依存度が高くなり、弾力的な対応がしにくくなる可能性があリます。

人中心の場合、人は設備と違い、即効性には欠けますが、多品種少量生産にも弾力的に対応でき、長期的に見ると、どんどん付加価値を生み出していきます。トヨタ生産方式では、人を中心とした改善からさまざまな手法が生まれてきています。

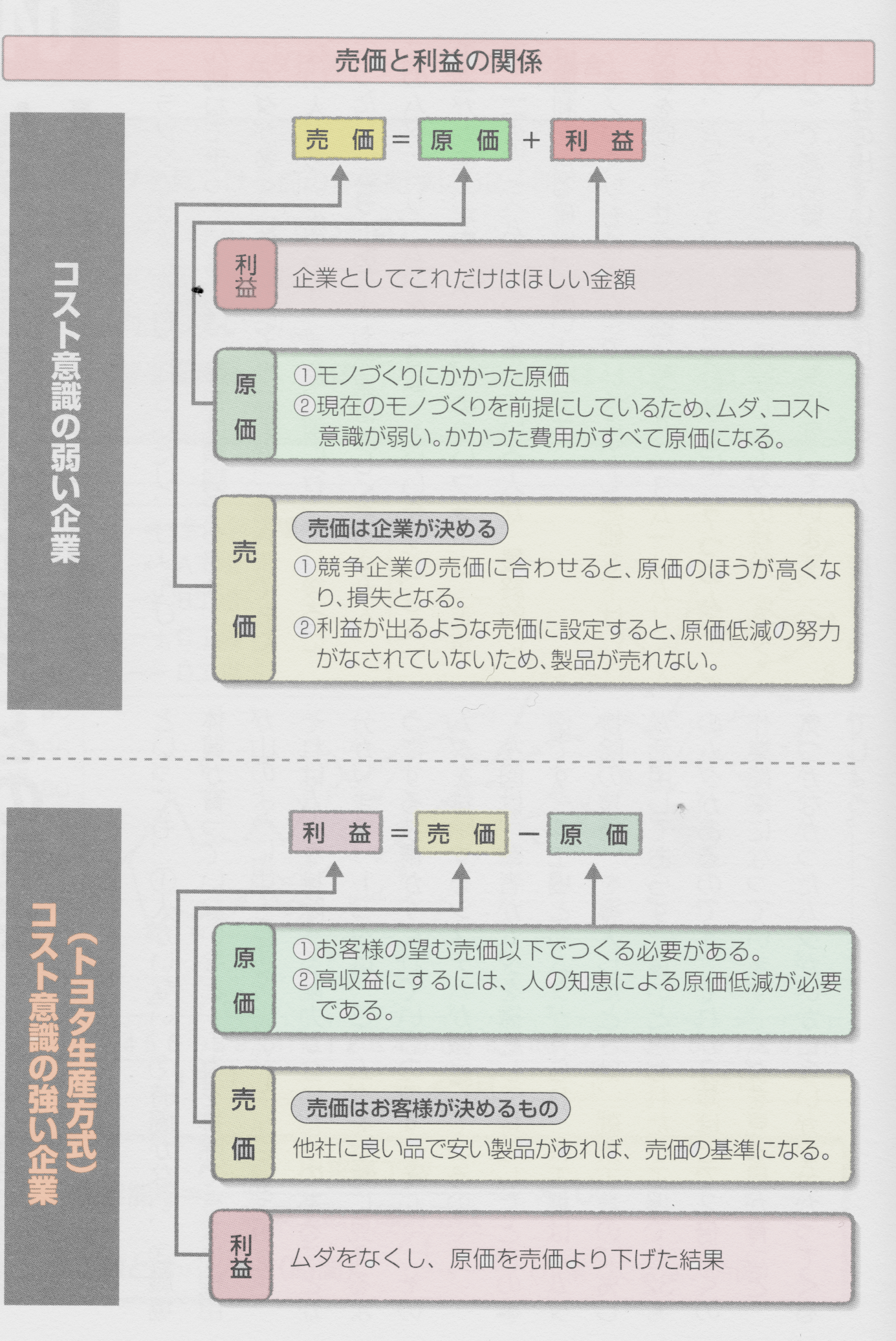

トヨタが高収益企業であるのは、以下のように「売価から原価を引いたものが利益であり、売価はお客様が決めるもの」という考え方が徹底しているからです。

利益=売価ー原価

他社の製品が自社の製品よリ安く、品質もよかった場合、当然、お客様は他社の製品を買うでしょう。

そこで、お客様に買つてもらうためには、売価を他社よリ安くする必要があリます。このとき、売価が原価よリ低くなれば、逆に損失になります。利益を出したかったら、原価を売価以下に下げなければならず、さらによリ多くの利益を望むのなら、ムダを徹底的に排除し、原価を下げる努力が必要です。

そして、ムダの徹底排除を可能にするのが、人の知恵なのです。

ムダを徹底排除することの利点

マラソンでは体を左右に揺らしたり、ぴょんぴょん跳ねて走つている人は、最初は順調でもフォームにムダが多く、体力的にムリなのか、最後までもたない人が多いようです。

また、前に行つたり後ろに行つたリ、ムラのある人も結果は芳しくあリません。

このムダームリームラを「3ム」といいます。「3ム」の逆が効率(能率)で、効率の良いフォーム・走法で、一定のリズムを守つて走つている人が、最終的には勝利を得る確率が高いようです。

モノづくリも技術の差でいくらでも原価を下げ、品質をし同上させることは可能です。「3ム」はムリ、ムダ、ムラですが、トヨタは独自に「7つのムダ」に分け、徹底したムダの排除(ムダ取リ)で高品質、高収益企業になっています。

利益の出ていない企業に行くと、ムダを排除するといっても、

①人がいない

②時間がない

③職場体質が育っていないなど、

ムダを排除できない理由が山のように出てきます。しかし、よく見てみると、それはムダを排除する能力がないだけであることが分かります。

トヨタは、このムダを容易に見えるようにする技術がすぐれているのです。そして、そのムダを排除するシステムが徹底しているのです。

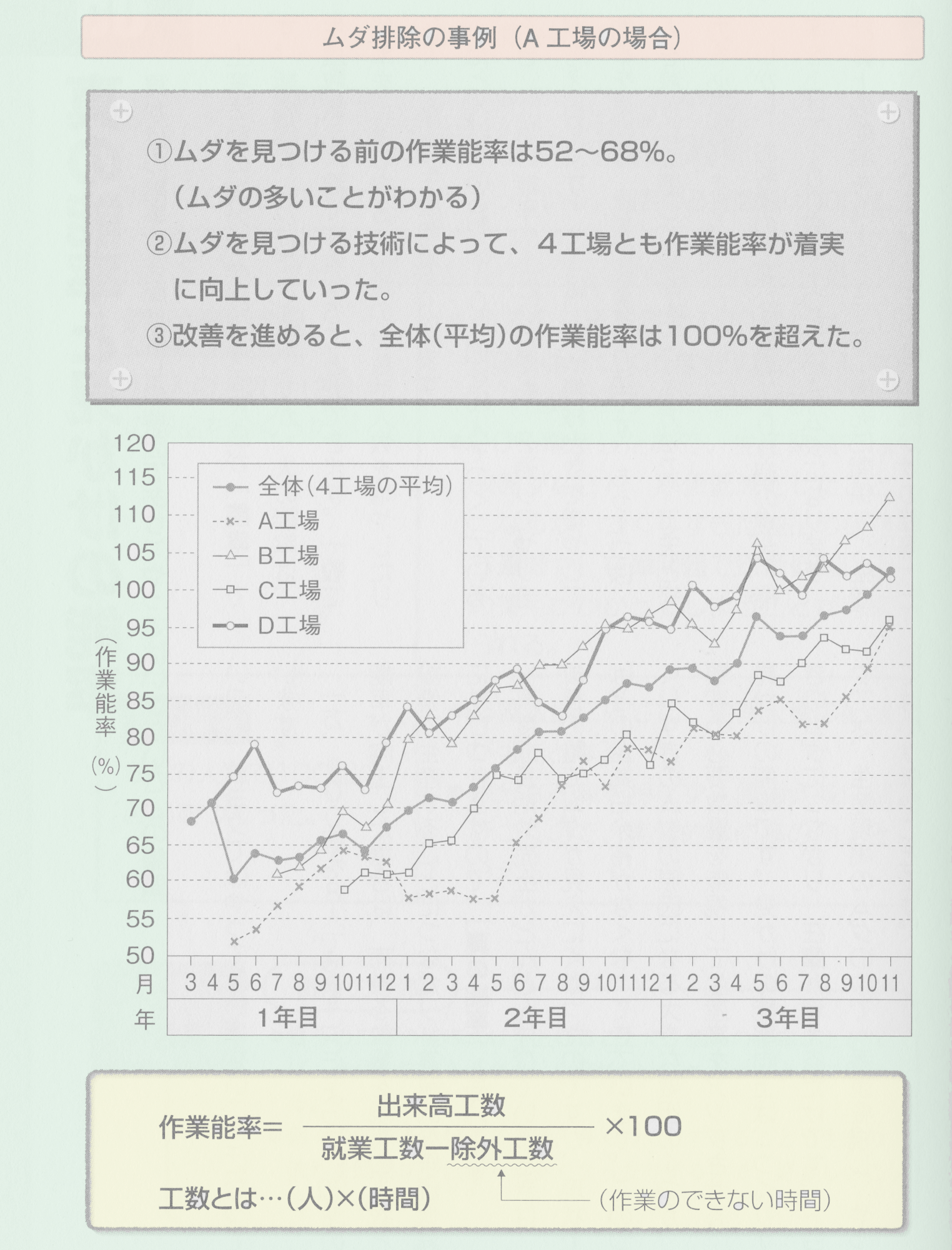

下図はムダを徹底して排除したときの事例です。

4工場ともムダが見られ、A工場は「ムダ排除の技術」を導人したときは、就業工数の52%し

か活用しておらず、良いと思われたDエ場でも32%のムダがあるのです。それが3年ほどで2倍近くの作業能率になっています。ムダを見る目が育つと、気づかなかったムダがいかに多いかが分かってくるでしょう。

真の能率と見かけの能率

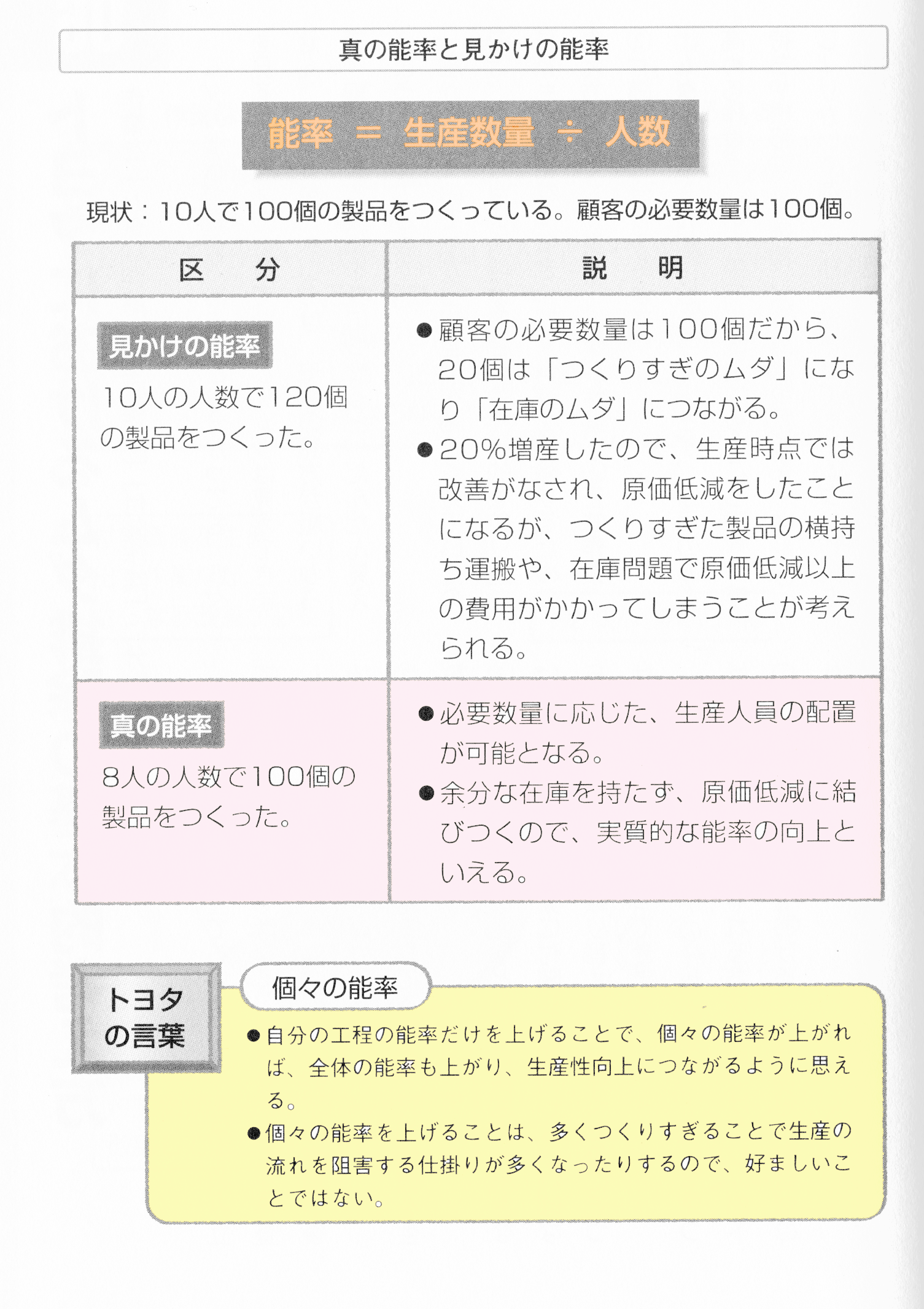

生産活動の有効性を評価する尺度が「能率」です。能率の表し方はさまざまですが、人の能率は、生産数量÷人数で表現することができます。

一般に能率を上げる場合、機械の台数や人数を増やしたりして、分子の生産数量を上げます。

たとえば、ある製品100個を10人でつくっているとき、20%の能率向上といっても、2通りのやり方が考えられます。

1つは、人や機械台数を増やして能率を上げる、比較的容易な方法です。もう1つは、人を減らし改善して能率を上げる方法で、工夫と努力を必要とします。

しかし、お客様の必要な数量が100個の場合、能率を上げて100個以上つくってもムダになります。

計算上の能率を向上させても、販売に関係なく生産量を増やしているだけのものは、「見かけの能率」といって、トヨタではやってはいけないことになっています。

一方、100個を8人でやることによって、20%の能率が向上した場合は、売れる数量を現有の人数と設備で生産することにつながり、実質的な原価低減に結びつきますので、「真の能率」と呼びます。

高度成長期や売上がどんどん伸びているときは、成長の陰でムダが見えにくかったのですが、現状ではどの企業も余裕がなくなってきています。このつくリすぎのムダの原因になる大きな要因の1つが、顧客の必要数量を無視して生産高をアップさせる、見かけの能率です。

見かけの能率向上は、つくりすぎのムダにつながリ、在庫が増えるだけです。トヨタでは、生産現場のムダの中で一番重要視し、やってはいけないことです。

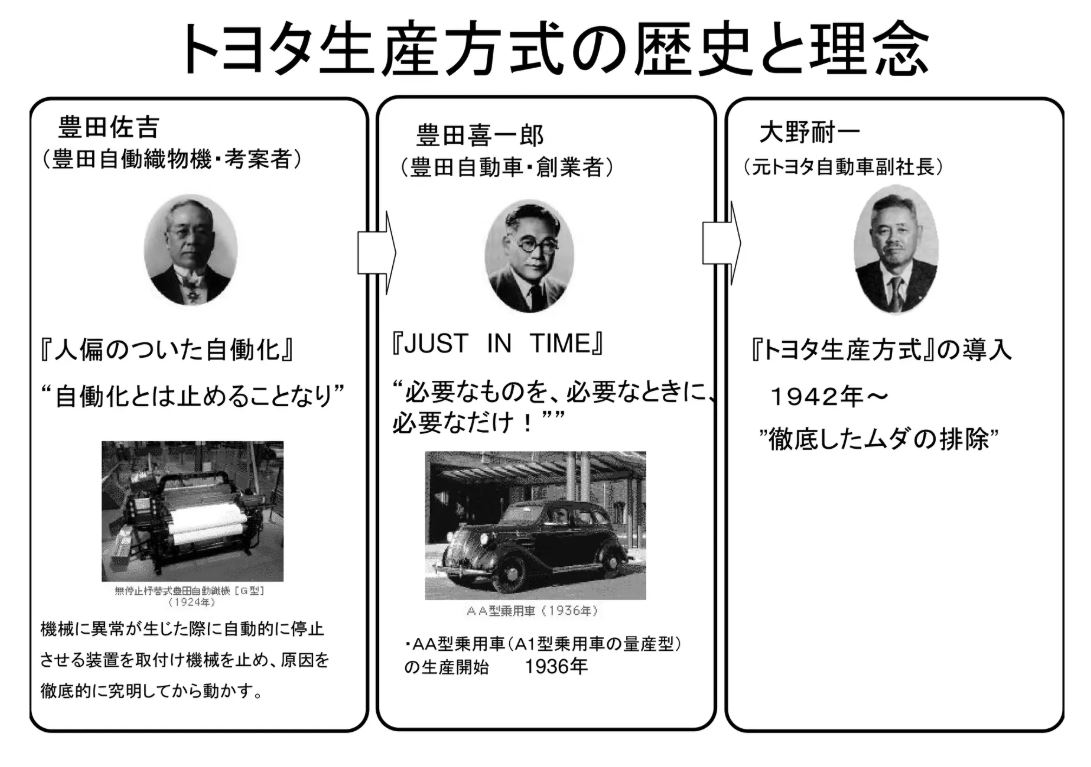

トヨタ生産方式の思想と歴史

トヨタ生産方式(Toyota Production System:TPS)は、トヨタ自動車が長年の試行錯誤の中で確立した、効率的な生産システムです。その思想と歴史は、日本の製造業だけでなく、世界中の様々な産業に影響を与えています。

トヨタ生産方式の思想

トヨタ生産方式の根底には、「徹底的なムダの排除」という思想があります。このムダとは、資源(材料、時間、労力など)の浪費だけでなく、品質の低下や顧客への価値提供を妨げるあらゆる要素を含みます。

この思想を具体化するために、トヨタ生産方式は以下の2つの柱を掲げています。

- ジャスト・イン・タイム(Just In Time:JIT):

- 必要なものを、必要な時に、必要な量だけ生産・供給する考え方です。

- 在庫を最小限に抑え、リードタイム(生産開始から完了までの時間)を短縮し、変化に柔軟に対応することを目的としています。

- 自働化(jidoka):

- 機械に人間の知恵を持たせ、異常が発生した場合に自動的に停止させる仕組みです。

- 不良品の発生を防ぎ、品質を向上させるとともに、人の手による監視を減らすことで生産性を高めることを目的としています。

これらの柱を支える要素として、以下のようなものがあります。

- かんばん方式:

- 必要な部品の情報を伝える「かんばん」を用いて、生産指示や部品の調達を行う仕組みです。

- ジャスト・イン・タイムを実現するための重要なツールです。

- 改善(kaizen):

- 常に現状に満足せず、より良い方法を追求する継続的な改善活動です。

- 現場の従業員が主体となり、小さな改善を積み重ねることで、大きな成果を生み出します。

- 多能工化:

- 一人の作業者が複数の工程を担当することで、柔軟な人員配置を可能にし、生産効率を高めます。

トヨタ生産方式の歴史

トヨタ生産方式のルーツは、トヨタグループの創始者である豊田佐吉が発明した自動織機にあります。この自動織機は、糸が切れた際に自動的に停止する機能を備えており、不良品の発生を防ぐとともに、作業者の負担を軽減しました。

その後、トヨタ自動車の創業者である豊田喜一郎が、アメリカの自動車産業を視察した際に得たライン生産方式の考え方を参考に、ジャスト・イン・タイムの概念を導入しました。

第二次世界大戦後、資源が不足する中で、トヨタ自動車は生き残りをかけて、徹底的なムダの排除と効率化を追求しました。その中で、大野耐一を中心に、かんばん方式や自働化などの具体的な手法が開発され、トヨタ生産方式が体系化されていきました。

1970年代のオイルショックを契機に、トヨタ生産方式は世界中から注目を集めるようになり、多くの企業がその導入を試みました。現在では、製造業だけでなく、サービス業や医療など、様々な分野でトヨタ生産方式の考え方が活用されています。

トヨタ生産方式の変遷

トヨタ生産方式は、時代とともに変化し続けています。近年では、IoTやAIなどの先端技術を活用したスマートファクトリー化や、サプライチェーン全体の最適化など、新たな課題への対応が進められています。

Toyota Product System Japanese

トヨタにおけるムダ排除の基本的考え方

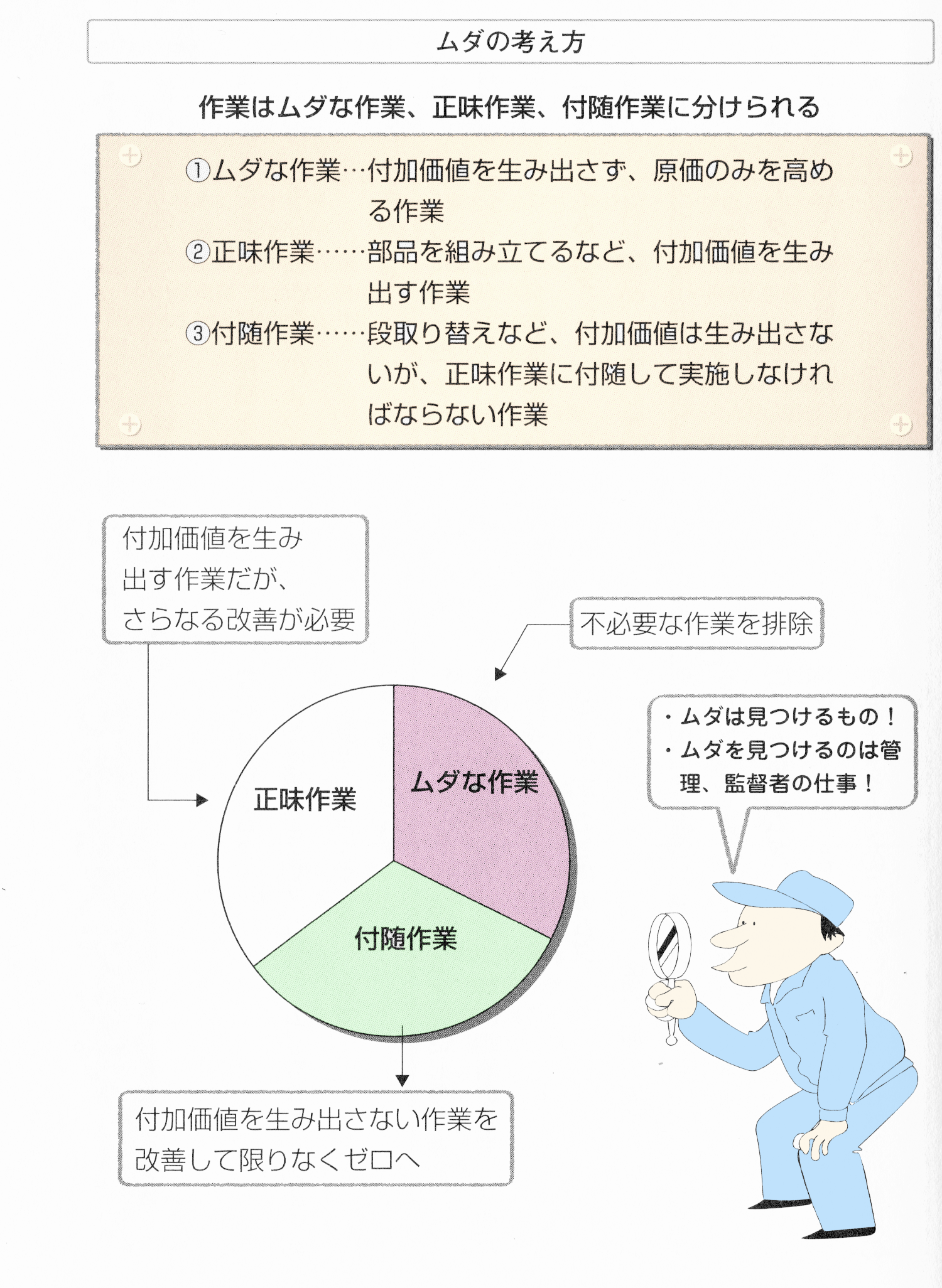

ムダの排除が重要であることが分かっても、ムダを見る目、考え方を育てないと、ムダは見えてきません。

ムダが見えないのは、モノの見方が粗いからで、細かく見る技術を身につけると、だんだん見えるようになってきます。

細かく見るのですから、全体を細かく見ていたのでは、効率が良い改善はできません。的を絞リ込む技術も大切になってきます。ムダを排除するための考え方として、作業を

①ムダな作業、②正味作業、③付随作業に分けてみます。

ムダな作業

付加価値を生み出さず、原価のみを高める作業をいい、最初に改善するところです。手待ちや横移動、工具探しなどが該当します。汗をびっしよりかいて荷物を横移動させても、ムダな作業をしているだけで、評価されるものではあリません。

加工で部品を組み立てる場合には、部品を組み立てる正味の時間だけではなく、組み立て具合を検査したり、段取リ替え、作業の開始・終了の準備や後始末作業時問が必要となります。

正味作業

部品を組み立てるなど、付加価値を生み出す作業のことです。

付随作業

段取り替えなど付加価値は生み出さないのですが、正味作業に付随して実施しなければならない作業です。段取リ替えは限リなくゼロに近づける努力が必要になってきます。

トヨタでは、「部下の仕事を見て、ムダを見つけ、楽に、効率よくやれる方法を見つけたり、部下の動きを働きにかえてあげる」のが管理・監督者の仕事だとしています。

トヨタ7つのムダの排除

トヨタ生産方式では、付加価値を生じないものをすべてムダと考え、ムダを次のように7つに分けています。

つくりすぎのムダ

売れると思つて多くつくることによって人員、設備、材料等に発生するムダをいいます。必要なときよリ早くつくってもムダと考えます。

不良をつくるムダ

不良によリ材料や部品、手直し等の工数、つくるのにかかったエネルギーから発生するムダをいいます。

手待ちのムダ

機械が加工している間見ていたリ、機械が故障して作業ができなかったり、部品待ちでの作業手待ちの状態等で発生するムダをいいます。

動作のムダ

付加価値を生まない動き、ムリな作業、効率の悪い姿勢や動きのムダをいいます。

運搬のムダ

ジャスト・インータイム生産に必要な運搬以外の運搬(横移動、積み替え、長い距離の運搬、不要な回数等)のムダをいいます。

加工そのもののムダ

エ程の進みぐあいや、品質に何の関係もない不必要な加工を必要かのごとく加工することで、発生するムダのことをいいます。

在庫のムダ

材料や部品、各工程間の仕掛品が、多すぎたリして発生するムダのことをいいます。在庫管理費用の損失が発生します。

関連記事:トヨタ生産方式 概念ームダの排除

7つのムダはどこから排除していってもよいのですが、トヨタのように半世紀以上にわたって改善を積み重ねてきた企業とそうでない企業では、職場体質に大きな差があります。

ここでは、問題の多い企業を念頭において、基本的な順序を考えてみます。

STEP1 つくリすぎのムダ

必要なときにちょうど間に合うだけつくるには、「つくリすぎのムダ」を排除する管理の徹底が重要です。

STEP2 不良をつくるムダ

不良が多発するようでは、つくリすぎを押さえることは困難です。不良退治を行い、「不良をつくるムダ」を排除します。

STEP3 手待ちのムダ

手待ちは、ポイントさえ分かれば改善は容易です。「手待ちのムダ」をなくし、人の有効活用を図リます。

ステップ④~⑥は、ムダ取リの着眼点に従って、実施できる部分から行えばよいでしょう。

STEP4 動作のムダ

「動作のムダ」は、工数(人×時間)低減がムダの排除に大きく影響します。しかし、動作分析して、細かいムダを排除しても、他の問題にかき消されますので、注意が必要です。

STEP5 運搬のムダ

「運搬のムダ」は、移動距離、回数等を改善します。

STEP6 加工のムダ

加工のムダは、付加価値を生まないものは、すべてムダと考えます。

STEP7 在庫のムダ

ステップ①~⑤を実施すると、在庫は必然的に低減してきます。6番目までのステップを実施して、在庫がまだ多いようなら、各々のステップどこかに解決されていない問題があるのです。

各ステップを洗い直し、在庫に関係する上位の問題から、いま一度改善が必要になってきます。 これらの問題が山積みしているのに「在庫ゼロ」をめざすと、多くのトラブルが発生します。企業の事情にもよリますが、「在庫のムダ」の排除は、最終的に検討するテーマとするほうがよいでしょう。

つくりすぎのムダの排除

量産効果を狙い、利益を出していた時代は、つくリすぎをあまリ問題にしない企業が多かったようです。トヨタでは、「つくリすぎのムダ」は諸悪の根源として強くいましめており、この中には、「早くつくる」ことも含まれています。

つくリすぎは人、モノ、金を余分に使い、在庫費用や製品がムダになってしまう可能性もあリます。

トヨタ生産方式をめざした場合、自らジャストーインータイムの機能を壊しているようなものです。

よく1人の人が、内示と確定の情報のもとに、週の生産計画を立てている状況に出くわします。通常は、在庫台帳で現状を確認しますが、心配なときは現場まで見に行ったりしています。

歩留りまで、過去の経験から頭の中で計算して計画します。計画変更や歩留り変動が頻発したり、在庫精度が悪いときは、すべて計画を立てる人の力量にかかってきます。職場では神様と呼ばれたりしていますが、よく調査してみると、欠品にならないということに重点が置かれ、つくりすぎにつながる計画を立てているものです。

計画した1日の生産量が終わったら、それ以上つくらなくてよいといっても、職場はなかなかそのように動いてくれません。個人の仕事量のバランスが取れていればよいのですが、早く終了した人は必ずといってよいほど、余つた時間で予定以上つくったり、部品を余分に組み立て、準備しておくなど、見かけの作業を行うものです。

つくリすぎのムダをなくしたい企業は、平準化生産が可能になるように、図のようなつくりすぎを発生する要因をつぶしていく必要があるのです。

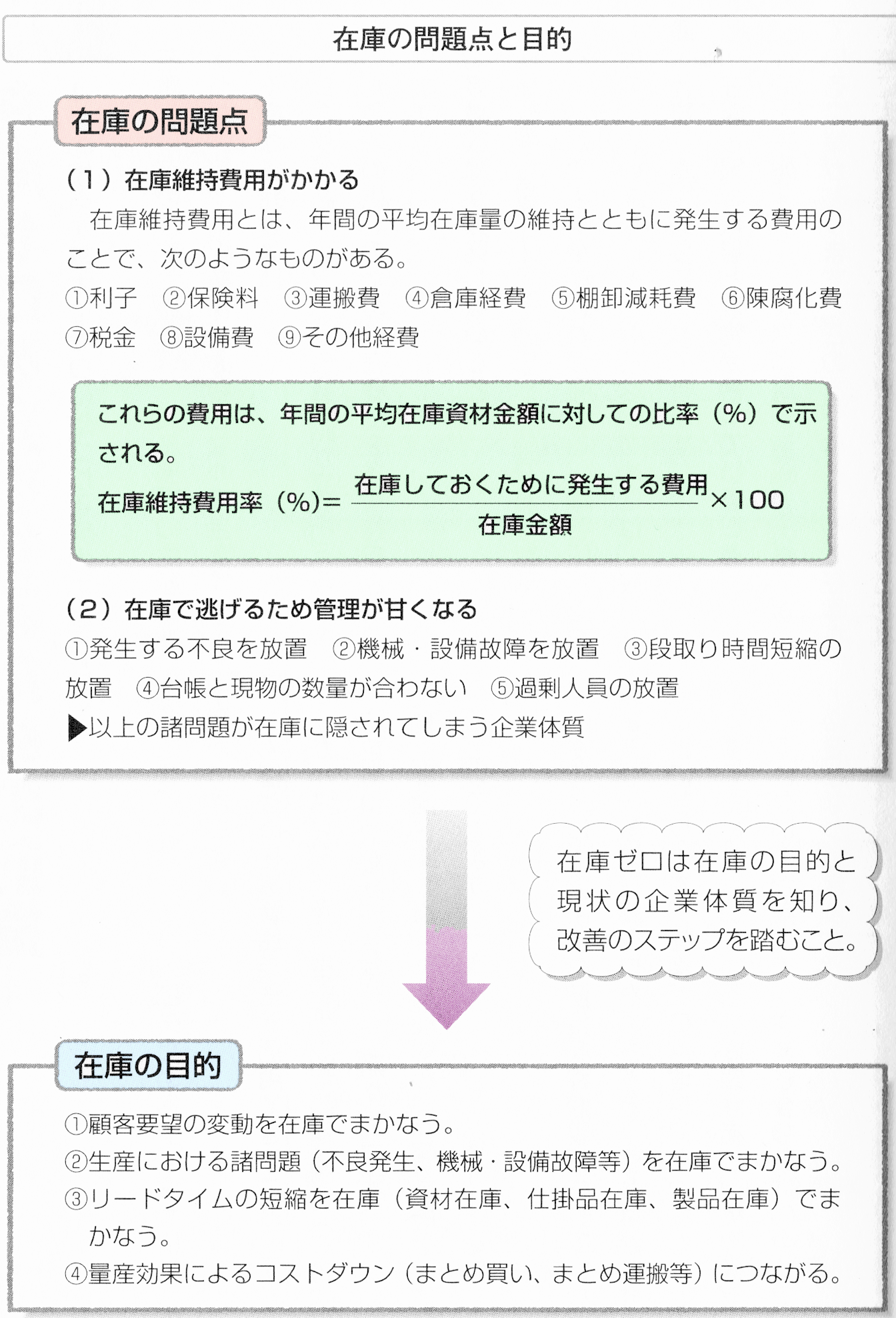

在庫の考え方

モノが行きわたってしまうと、つくればつくるほど売れ残リが生じ、在庫が増えることになります。

売れ残つた製品は、企業収益にさまざまな問題をもたらします。在庫品を保管するためには、下図のように余分な費用がかかります。

トヨタ生産方式では、「必要なモノを、必要なときにつくる」という基本思想があリます。

フル稼動してつくれるだけつくるというのではなく、売れるモノだけつくリ、後は生産しないのです。売れて初めて収益につながると考えるのです。

したがって、企業は在庫が少なければ少ないほど、ムダな費用が発生しないことになります。「在庫ゼロ」という考え方があリますが、実際に在庫ゼロという企業を私は見たことがあリません。在庫は取引先を含めて、どこかに必ずあるものです。

在庫ゼロは容易なことではあリませんが、ゼロを目標にして、どこまで減らしていけるかという企業の戦いなのです。

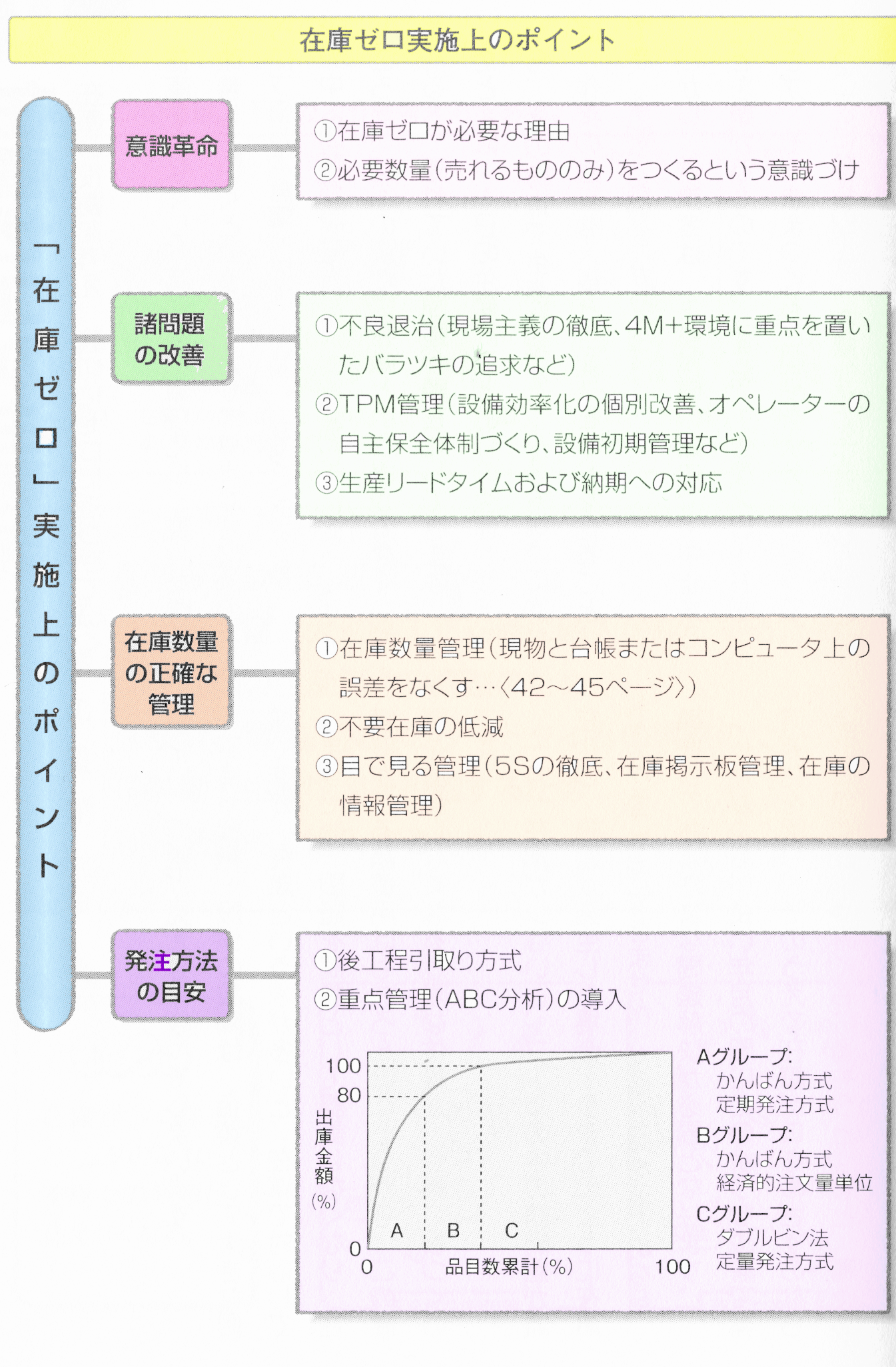

在庫ゼロを一気に実施しようとする企業があリます。実施するには地ならしが必要です。在庫ゼロヘの戦いは、まずは、つくリすぎのムダを発生させる要因をつぶしていくことから始めるべきです。

そのためには、必要な数量を必要なときに生産できる体制を構築することが、重要な要因になリます。

機械故障や段取りに時間を取られるようでは、要望にこたえることができません。

可動率を高める生産保全体制や生産工程は、不良低減、段取リ替え短縮の力量が必要になってきます。

7つのムダに見られる諸問題を、一つ一つクリアしていくと、在庫は徐々に低減していくものです。

在庫ゼロを実現するための前提

在庫ゼロをめざすためには、実施部門の生産に次のような体質、前提条件が必要となってきます。

不良が多発しないこと

不良が多発するようだと生産計画が立てづらく、多発したときの用心のために在庫品を多く持つようになります。

機械故障が頻発しないこと

機械故障が頻発するようだと、計画どおリ製品をつくることができず納期遅れが発生し、顧客に迷惑をかけてしまいます。そうならないためには、製品在庫、仕掛在庫が必要になってきます。

在庫台帳の数値と現物が合つていること

棚卸を実施すると、台帳の数値と現物が大幅に違っている企業があリます。このようなところで在庫を考慮に入れた生産をすると、実際に納入するとき不足になる危険があり、このため多少、多めに持つ習慣がつきます。

種々の在庫管理手法が活用できること

かんばんや在庫管理の基本的な管理手法(経済的発注数量、定量発注方式、定期発注方式、ABC分析、安全在庫数量等)を理解し、在庫を最小にすることができます。

在庫ゼロの注意点

在庫を少なくし、諸問題を顕在化し、現れた問題を改善していくという考え方があります。

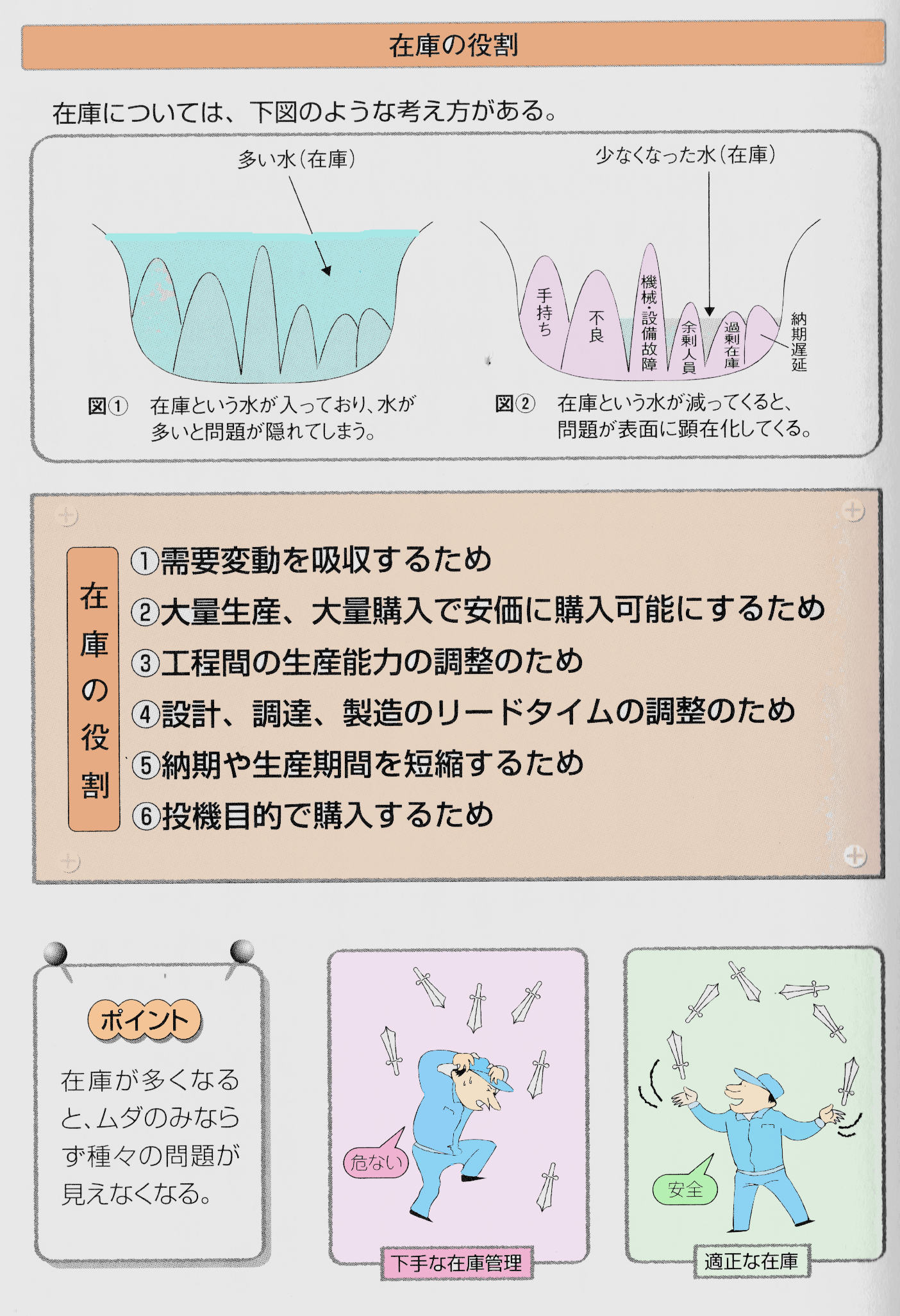

図①のようにプール(倉庫)に水(在庫)が多くあるときは、水の中に問題が隠れてしまい、見逃してしまいます。

ところが、図②のように在庫という水が少なくなってくると、隠れていた問題が顕在化してきます。

たとえば、1日の生産計画どおりの生産が終了したら、その時点で生産作業を中止するようにすれば、作業の適正な人員と生産スピードを知ることができ、余剰人員が分かります。

しかし、作業者は、生産稼働の途中で、中止することを嫌がるものです。そこで、生産スピードを落とさず、そのままつくると製品を余分につくってしまうことになるのです。

在庫管理を正確にしないと、余剰人員や過剰在庫は、在庫という水の中に隠れてしまい、問題が見えなくなってしまいます。

不良や機械・設備の故障は、企業として大きな問題ですが、在庫という水が多いと、在庫で対応してしまうため、問題を問題として認識しなくなリ、在庫にかかる諸費用はもちろんのことながら、この問題を認識しなくなる危険な体質が、企業に根づくのです。

一方、在庫が少ないと、プールの中の諸問題が顕在化し、問題が発生した場合、今までのように在庫で逃げることができません。在庫低減を望むのなら、徹底してさまざまな問題解決が必要となります。

したがって、長い年月の間にこのような改善で体質強化を図り、そのうえで在庫ゼロをめざすのならよいのですが、やみくもに進もうとすると、種々の問題が噴出し、かえってトラブルを生じるのです。

在庫ゼロと棚卸

在庫ゼロを実現するために必要なことを説明したように、不良や機械故障の発生は、頻度が多ければ短期間で対応できるものではあリません。

かんばん方式を導入するのなら平準化生産、段取り替え時問短縮のできる体制を整え、可動率を高め、小ロット生産に対応できる生産体制を構築する必要があります。在庫低減は、平準化生産の可能な計画と、きめの細かい管理とにかかってきます。

これらのことは、企業が一つ一つ改善してクリアしていかなければなリません。いずれも、在庫関係部門だけでなく全体で検討していく問題で、相当の努力が必要です。

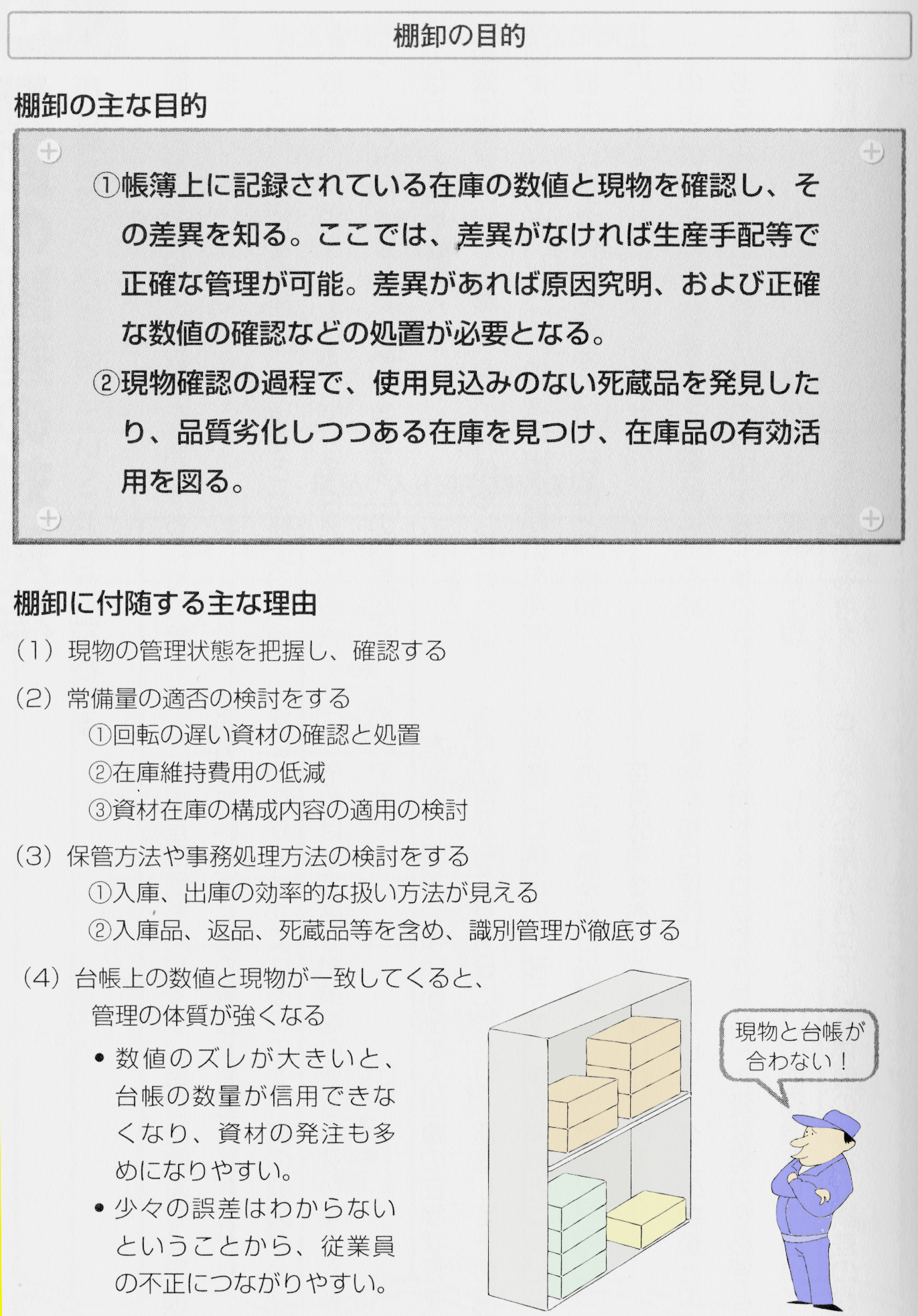

ところで在庫数量の正確な管理には、「棚卸のとき、在庫台帳の数値と現物が合わないという問題」が解決できていなければいけません。企業は期末になると資材担当者および多くの協力者を得て、棚卸を実施しています。そして、大半の企業が、現物と帳簿上の数値が合わないことに頭を痛めています。

数値が大きくズレているときは、再度、残業や休日出勤をして棚卸を行います。実施には、多大な工数(人×時間)を必要とし、数値がなかなか合わず、泥沼にはまり込んでしまう状況もよくあります。

合わないと、顧客の要求数量を納期までに納めることができるかどうか不安があるため、つい多めに在庫を持ち、対応するという習慣がつくのです。

棚卸の目的(下図)を知ることで、在庫に関係している部門のみでできる問題が分かってきます。在庫ゼロの第1ステップとして、最初に取り組むとよいでしょう。

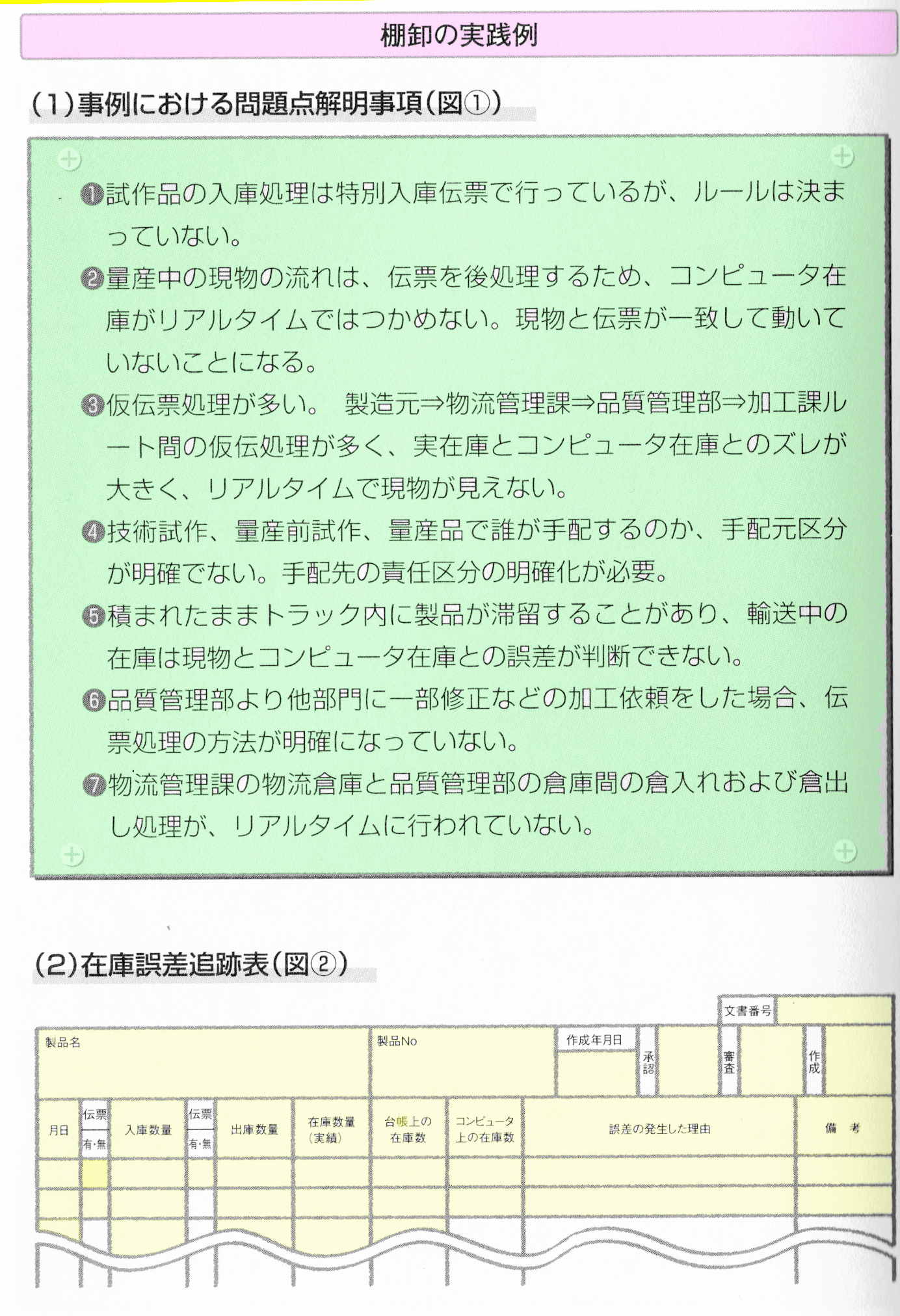

棚卸の誤差の対処法

棚卸は、現物と帳簿上の数量を確認するために実施します。

ところが、棚卸を実施しても現物と台帳上の数値が一致せず、苦労をしている企業が多く見受けられます。人と時間をかけた結果が数値違いの誤差だらけでは泣くに泣けません。

頻繁に誤差の出る企業は、何の対処もしなければ何回実施しても同じです。誤差の出る原因を究明し、根本から企業体質を変えていかないと、棚卸が有効に活用されることはあリません。

このような企業は、誤差の多い製品に的を絞って、ある期間徹底して誤差の真の原因を追究すればよいでしょう。トヨタの「自働化」は、問題発生現場で機械を止めて、時間差なく問題を追究する考え方です。

在庫誤差問題も同じです。毎日時間差なく原因を究明していけば、真の原因(真犯人)が分かり、解決につながリやすくなるのです。真の原因が分かれば、それほど高度な対策を必要としない場合が多いものです。

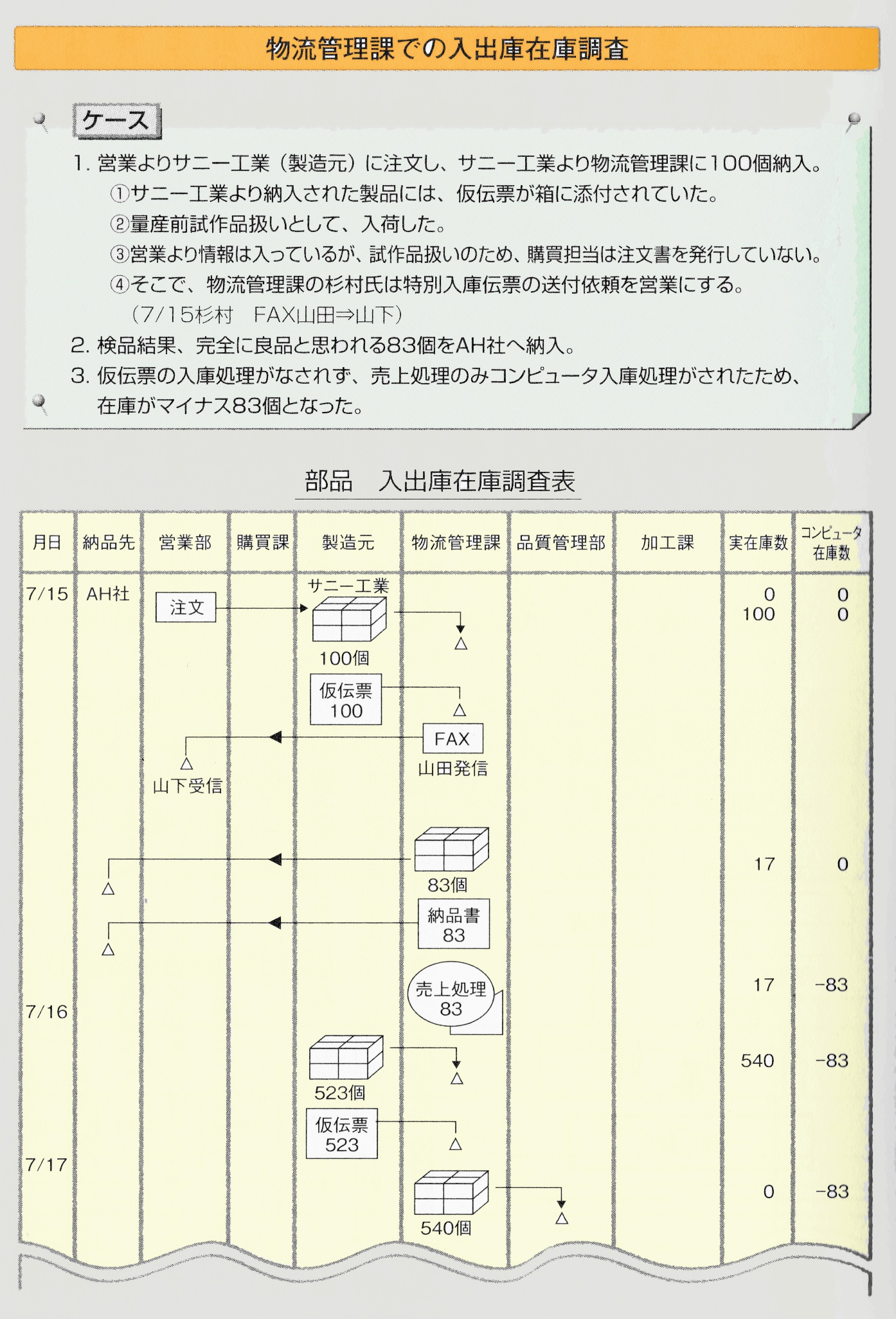

下図は、誤差の多い部品の人出庫の在庫状況を、7月15日から7月31日にわたり、徹底してその原因を追跡した事例の一部です。

実在庫数とコンピュータ上の在庫数を毎日調べ、その誤差の原因について、毎日時間をおかず追跡したものです。

現物を毎日確認し、コンピユータ上の数値との違いを究明するわけですから、大変な努力を必要とします。しかし、このくらいの期間徹底して追跡すると、その企業が持っている体質の悪さ、誤差の原因の大半は洗い出されるものです。

事例の企業における在庫のさまざまな問題点は、この追跡結果に集約されていました。

後はこのような問題が生じないように、現物と伝票および連絡の基準をつくり上げればよいのです。問題の多い企業は、一度事例のような追跡の仕方をして、問題点を洗い出してみる必要があるでしょう。

正確に実施すれば、どこかの時点で現物在庫と台帳とコンピュータ在庫は一致するのですが、今回のように、①量産前試作品扱いで、②情報が仮伝票だったり、③納人数量も品質基準が明確でないため、完全に合格と思われるもののみ出荷とした場合、現物の動きに比べ、情報はどんどん遅れていきます。

また、情報(伝票等)と現物の動きに関係する部署が多くなるほど、時間差が生じ、情報と現物の間に誤差が生じる可能性が大きくなります。

事例の企業では、7月16日に仮伝票(7/15、AH社へ納人した83個の製品に対し、OKの返事をもらっていないため)で523個の製品が入荷したため、17時の段階では623個の誤差が発生しました。

そして、7月23日の10時には現物の動きに情報が追いついたため、在庫誤差はなくなりました。しかし、その日の午後から誤差が生じはじめました。このような在庫精度では、在庫ゼロは実現できません。

この事例から、あらわになった下図①のような問題点をクリアしておく必要があリます。在庫が合わず自社の問題点が分かっていない企業は、下図②のような在庫誤差追跡表で問題を洗い出してみてください。

トヨタ生産方式の導入事例

トヨタ生産方式(TPS)は世界中のさまざまな業界・企業で導入されており、特に「ムダの排除」「カイゼン」「ジャスト・イン・タイム」などの原則は多くの現場で応用されています。以下にいくつかの代表的な導入事例を紹介します。

トヨタ自動車(本家本元)

特徴:トヨタ生産方式そのものを開発・実践

実績:高品質かつ低コストな車を安定供給。品質問題が発生した際も、迅速なフィードバックと再発防止が可能。

デンソー

業種:自動車部品メーカー(トヨタグループ)

導入内容:かんばん方式、ジャスト・イン・タイム、自働化などをトヨタ方式に準拠して導入

効果:在庫削減、品質向上、短納期化

オムロン

業種:電子部品・制御機器メーカー

導入内容:TPSをベースにした「オムロン生産方式(OPS)」

効果:多品種少量生産への対応力向上、工程改善による生産性向上

フォード(アメリカ)

背景:従来の大量生産からリーン生産方式へ移行

導入内容:トヨタ方式の原理に基づく生産ライン改革

効果:リードタイム短縮、部品在庫の削減、品質向上

インテル

業種:半導体製造

導入内容:TPSの「ムダの排除」や「現場主義」を応用

効果:工場ラインの最適化、歩留まり改善、コスト削減

バージニア・メイソン病院(アメリカ)

業種:医療機関

導入内容:「リーン医療」としてTPSの考えを導入

効果:患者の待ち時間削減、医療ミスの低減、医療スタッフの業務負荷の軽減

その他の業種への展開例

| 業種 | 導入例 | 効果 |

|---|---|---|

| 食品業界 | 味の素、キユーピー | 工場内のムダ削減、歩留まり向上 |

| 物流業 | ヤマト運輸、佐川急便 | 仕分け工程の効率化、再配達の削減 |

| 小売業 | セブンイレブン | 発注のジャスト・イン・タイム化、在庫最適化 |

| サービス業 | コールセンターやホテル業界 | 業務フローの標準化、対応品質の向上 |

導入のポイントと成功の鍵

トップダウンだけでなく**現場からの改善(カイゼン)**を重視

単なる手法導入ではなく、思想の理解と文化の浸透が不可欠

継続的な見直し・教育による改善サイクル(PDCA)

トヨタ生産方式のデメリット

トヨタ生産方式(TPS)は効率化・高品質を実現する優れた手法ですが、万能ではありません。導入や運用にはいくつかのデメリットやリスクも伴います。

導入コストと時間がかかる

内容:TPSは単なる手法ではなく、企業文化・マインドの変革が求められる。

結果:短期間では効果が出にくく、教育・研修・体制づくりにコストがかかる。

在庫が少ないため、トラブル時のリスクが高い

内容:TPSでは「在庫を極限まで削減」するため、部品供給が止まると即座にライン停止につながる。

例:天候、災害、サプライヤーの不具合などに非常に弱い。

実例:東日本大震災やコロナ禍などで部品供給が断たれた際、トヨタは生産停止に追い込まれた。

従業員への負担が大きくなる可能性

内容:「カイゼン」や「標準作業の厳守」を求められるため、現場のプレッシャーや疲弊につながることもある。

特に:問題発見時に作業を止める勇気が必要だが、現場の雰囲気によっては言い出せないことも。

柔軟性に欠けることがある

内容:工程が厳密に標準化されているため、急な仕様変更や新商品への対応に時間がかかる。

特に:イノベーションや創造性が求められる場面では、TPSの「最適化しすぎ」が逆に制約になることも。

グローバル展開での文化的ギャップ

内容:TPSの「現場主義」「チームワーク」「カイゼン文化」は日本的価値観に根ざしている。

課題:海外拠点では、同じように浸透させるのが難しく、成果に差が出ることがある。

TPSは「万能」ではなく「適材適所」

| 強み | 弱み |

|---|---|

| 高品質・低コスト | 柔軟性の低さ |

| ムダの削減 | トラブル耐性の弱さ |

| 現場力・カイゼン | 導入負荷の高さ |

成功するための管理方法

トヨタ生産方式(TPS)を成功させるには、単なる手法の導入ではなく、マネジメント全体のあり方を変える必要があります。

トップのコミットメント(経営層の本気)

なぜ必要?

TPSは「組織全体の変革」が前提。トップが理解していないと、部分最適に終わる。やること

現場に足を運び、カイゼン活動を評価する文化をつくる。

現場主義(現地現物)の徹底

ポイント:問題があれば、必ず「現場で」「現物を見て」「事実から判断する」。

管理者の役割:データだけで判断せず、現場との対話を日常的に行う。

標準作業の維持と改善

標準作業の目的:品質・安全・効率を保ちつつ、比較と改善のベースを作る。

管理方法:

標準作業書を定期的に見直す

実際の作業と乖離がないか現場観察を行う

改善提案があれば、柔軟に取り入れる

カイゼン(改善)文化の育成

重要視すること:

小さな改善を積み重ねる「日々の改善」

失敗を責めない風土(チャレンジを奨励)

具体的な仕組み:

改善提案制度(QCサークル)

成果が出たら表彰や報奨制度

見える化(Visual Management)の推進

なぜ?:誰でもすぐに現状を把握でき、問題にすぐ気づける。

やること:

生産ラインの進捗、異常、在庫、品質などをパネルやボードで表示

アンドン(異常表示ランプ)やかんばん方式の徹底

サプライヤーとの連携

TPS成功には外注先も含めた最適化が不可欠

管理方法:

協力会社にもTPSを指導・共有

ジャスト・イン・タイムを実現するために「物流」や「発注」の連携強化

教育と人材育成

大事な視点:TPSは「人が主役」。

育成内容:

TPSの基本思想(なぜやるのか)

問題発見力・改善提案力の強化

管理職にも現場経験を積ませる(現場感覚のあるリーダー育成)

| キーワード | 説明 |

|---|---|

| 現場・現物・現実 | 判断はすべて「事実」に基づく |

| PDCAサイクル | 継続的改善の基本ループ |

| 問題可視化 | 異常をすぐに発見・対処 |

| 人間尊重 | 人材は「コスト」ではなく「資産」 |

トヨタ生産方式の効果と成果

ムダの徹底排除

在庫・工程・時間などのムダを削減

「7つのムダ」:①過剰生産 ②在庫 ③待ち ④運搬 ⑤加工 ⑥動作 ⑦不良

生産性の向上

ジャスト・イン・タイムによって部品供給と生産の流れがスムーズに

標準作業とラインバランスで効率的な作業が可能に

品質の安定・向上

自働化によって、異常があれば即停止→問題の原因究明が可能

現場での「止める勇気」が品質を守る

リードタイム(生産期間)の短縮

不要な在庫や停滞を排除し、「流れ」を重視することで、納期が早くなる

顧客対応のスピードが向上

現場力・改善力の向上

「カイゼン」文化が根づくことで、現場から自発的に改善が出るようになる

管理者だけでなく作業者も「問題発見者・解決者」として活躍

コストダウン

在庫削減、人員最適化、品質安定によりトータルコストを削減

価格競争力のある商品を生み出す土台に

📊 トヨタでの具体的な成果(実例)

| 項目 | 内容 |

|---|---|

| ✅ 在庫削減 | 完成品・仕掛品の在庫を従来比で30〜50%削減 |

| ✅ リードタイム短縮 | 納期が数週間→数日に短縮された事例も |

| ✅ コスト削減 | 生産効率の向上により、単価を10〜20%削減した部品も |

| ✅ 不良率改善 | 自働化+カイゼンで、工場によっては不良率が1/10に |

| ✅ カイゼン提案数 | 年間1人あたり平均数十件(トヨタでは100件超も) |

トヨタ生産方式の紹介

分かりやすい解説動画

これで丸わかり『トヨタ生産方式』基本から分かりやすく解説!!

関連書籍や資料の紹介

トヨタ生産方式(TPS)をより深く学びたい方のために、定番の関連書籍や資料を以下にジャンル別でご紹介します。初心者から実務者まで、幅広いレベルに対応したラインナップです!

『トヨタ生産方式―脱規模の経営をめざして』大野耐一 著

概要:TPSの創始者・大野耐一氏による“原典”

おすすめポイント:思想の根本を知りたい人に最適

出版社:ダイヤモンド社

『マンガでやさしくわかる トヨタ生産方式』監修:鈴村賢治

概要:TPSの考え方をマンガでわかりやすく学べる

おすすめ:初心者や学生におすすめ

出版社:日本能率協会マネジメントセンター

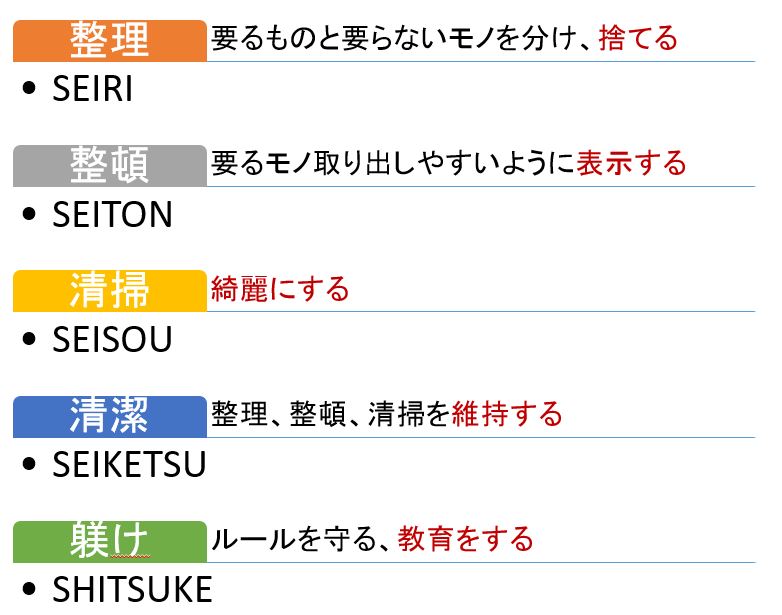

『トヨタの片づけ』OJTソリューションズ著

概要:「5S(整理・整頓・清掃・清潔・しつけ)」の実践例と効果

特徴:生産性を上げる環境づくりに役立つ

『トヨタで学んだ「紙1枚!」にまとめる技術』浅田すぐる 著

概要:TPS的な“シンプル思考”の整理術

特徴:業務改善にも使えるビジネススキル書

📄 資料・レポート・学術的参考資料

| タイトル | 概要 | 形式 |

|---|---|---|

| トヨタ公式Webサイト「TPS紹介ページ」 | トヨタが直接TPSを説明 | オンライン |

| 中小企業庁『カイゼン活動の進め方』PDF | TPS応用のための実務マニュアル | 無料PDF |

| JETROのTPS導入事例集 | 日本企業・海外企業の事例を紹介 | オンライン/PDF |

オンラインコースの提案

トヨタ生産方式(TPS)をオンラインで学べるコースをいくつかご紹介いたします。これらのコースは、初心者から実務者まで幅広いレベルに対応しています。

カイゼンベース:トヨタ生産方式基礎講座~初級編~

概要:トヨタ生産方式の基本思想やジャストインタイム、自働化などの基礎を学べるコースです。グロービス学び放題

特徴:アニメーションを用いた分かりやすい解説が特徴で、無料会員登録により一部の講座を視聴可能です。

詳細・受講ページ:カイゼンベース公式サイト

Udemy:ものづくり革新・改善シリーズ トヨタ生産方式ベーシック

概要:トヨタ生産方式の背景、歴史、理念、特徴を学ぶことができるコースです。

特徴:オンデマンドビデオを通じて、自分のペースで学習を進められます。

詳細・受講ページ:Udemyコースページ

JTEX:トヨタ生産方式入門

概要:トヨタ生産方式の基本的な考え方を正しく理解し、応用レベルへの橋渡しを目指す通信教育講座です。JTEX

特徴:テキスト教材とレポート提出を通じて、体系的に学習を進められます。JTEX

詳細・受講ページ:JTEX公式サイト

PHP人材開発:20のポイントで学ぶ「トヨタ生産方式」の基本

概要:トヨタ生産方式の重要なエッセンスを、20のポイントに絞って学ぶ通信教育コースです。PHP人材開発 / PHP研究所

特徴:各ケースが簡潔にまとめられており、マンガやイラストを多用して分かりやすく解説しています。PHP人材開発 / PHP研究所+1PHP人材開発 / PHP研究所+1

詳細・受講ページ:PHP人材開発公式サイト

GLOBIS学び放題:トヨタ生産方式 ~入門編~

概要:トヨタ生産方式の生まれた背景から基本知識までを解説するオンラインコースです。グロービス学び放題

特徴:ビジネススクールが提供する質の高いコンテンツを、サブスクリプション形式で受講できます。

詳細・受講ページ:GLOBIS学び放題公式サイト

Schoo:トヨタ生産方式に学ぶ、仕事で成果を出す行動への変革

概要:トヨタ生産方式を通じて、仕事で成果を出すための行動変革について学ぶコースです。schoo

特徴:ライブ配信と録画授業を組み合わせた学習スタイルで、他の受講者と交流しながら学べます。

詳細・受講ページ:Schoo公式サイト

参考文献:日本のモノづくり トヨタ生産方式の基本としくみ 著作者:佃 律志