- 物流改善の手法大全 ~現場を変える実践的アプローチ~

- 物流改善とは何か?

- 物流改善の基本ステップ

- 物流改善の代表的手法一覧

- 物流改善に役立つ分析手法・ツール

- 物流改善におけるChatGPTの活用方法

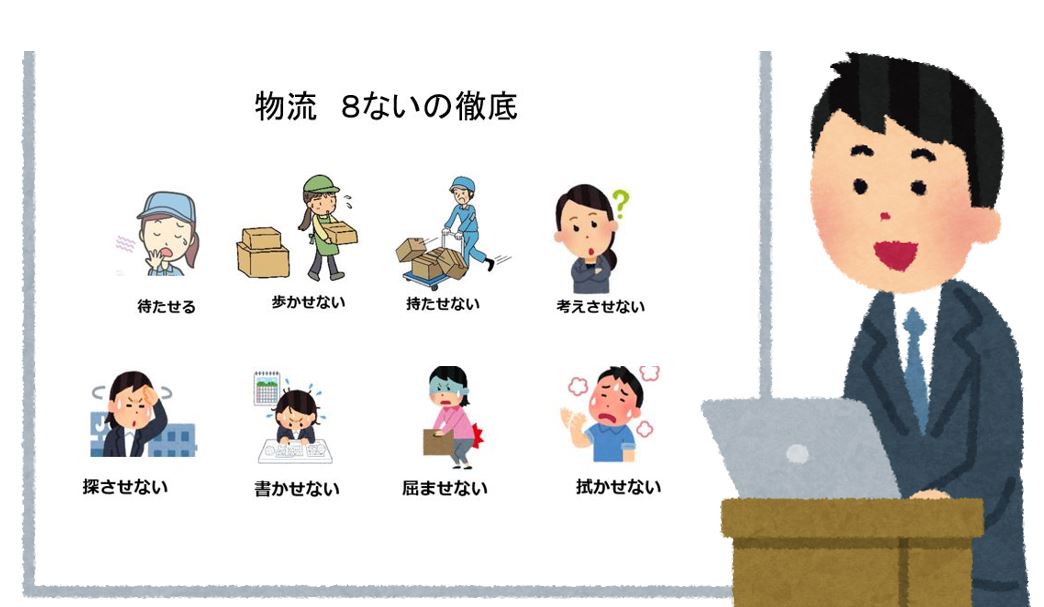

- トヨタの物流改善手法から学ぶ具体的事例

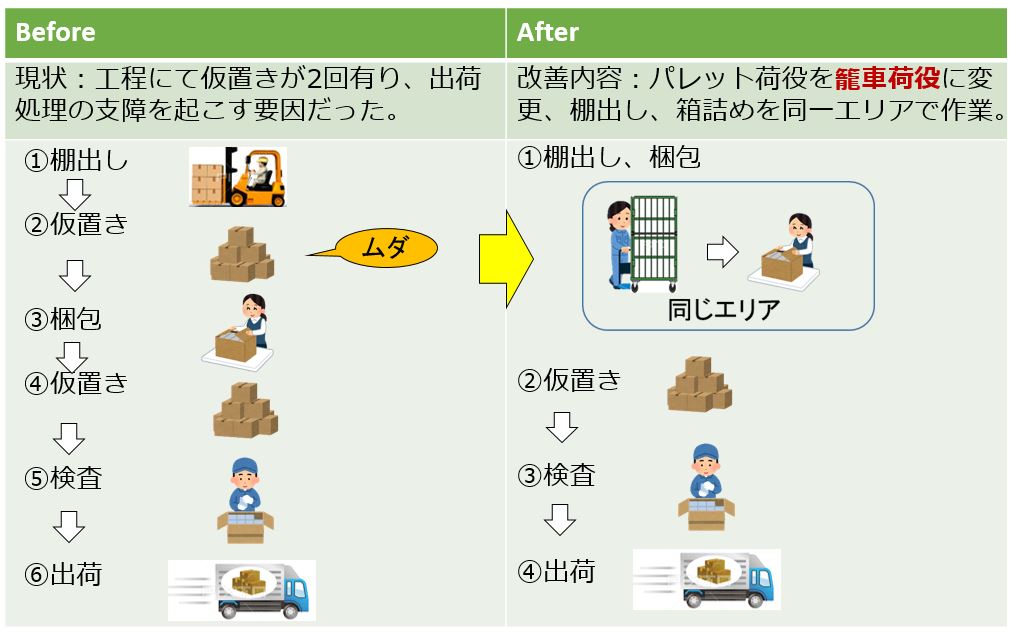

- 物流改善提案事例1 仮置きの削減

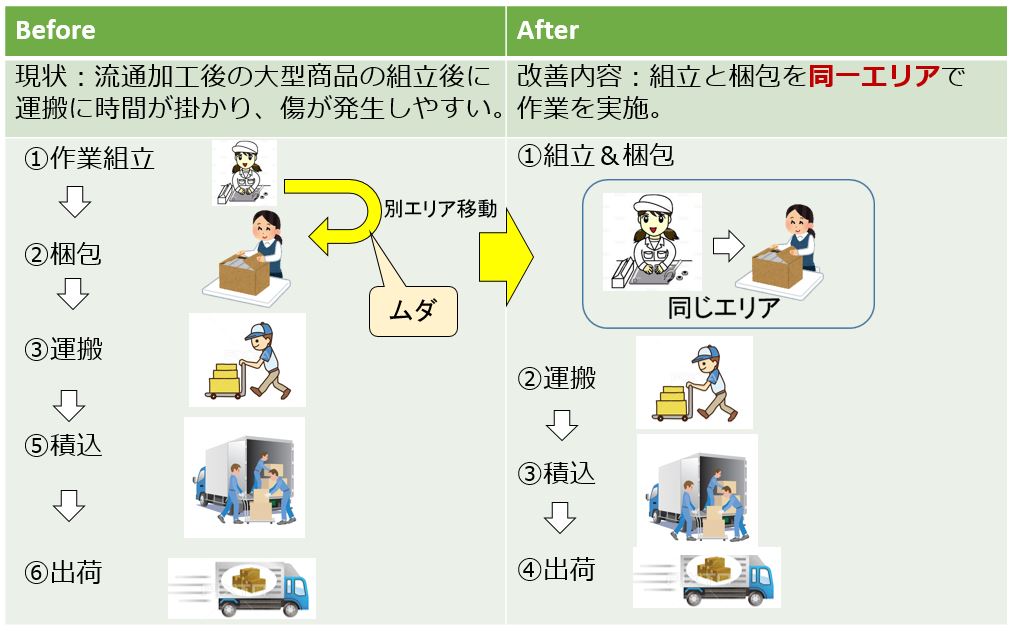

- 物流改善提案事例2 組立工程と梱包工程の統合

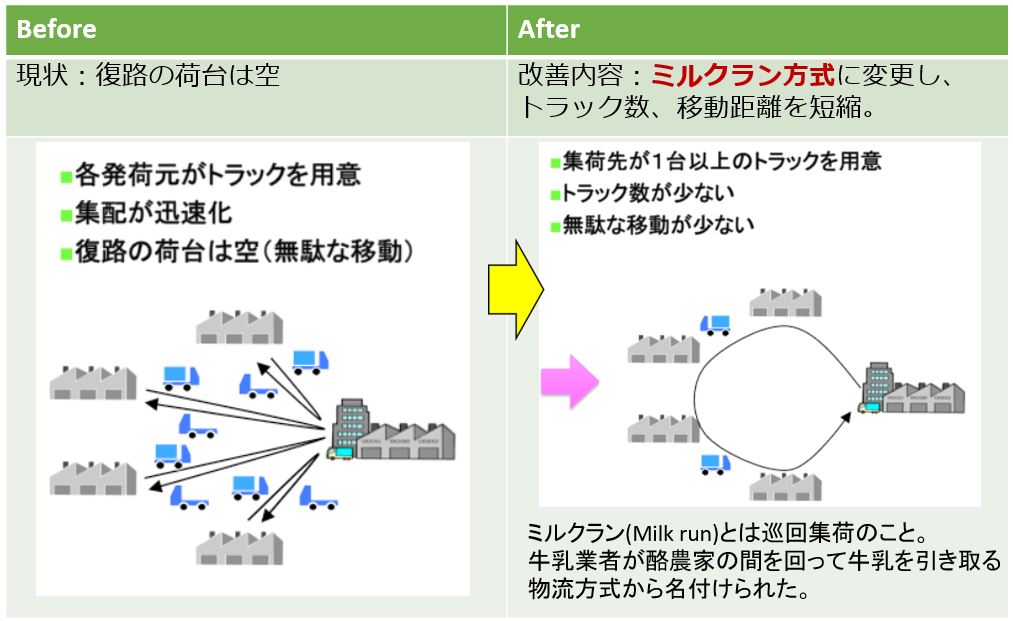

- 物流改善提案事例3 配送ルートの最適化

- 物流改善提案事例4 配送ルートの可視化

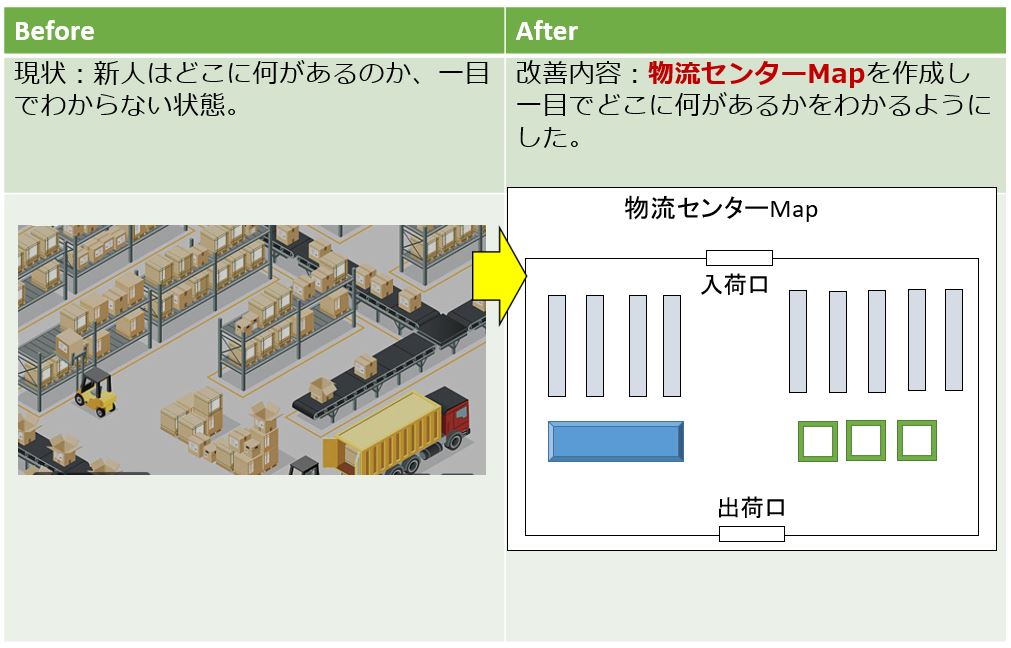

- 物流改善提案事例5 倉庫のMap化

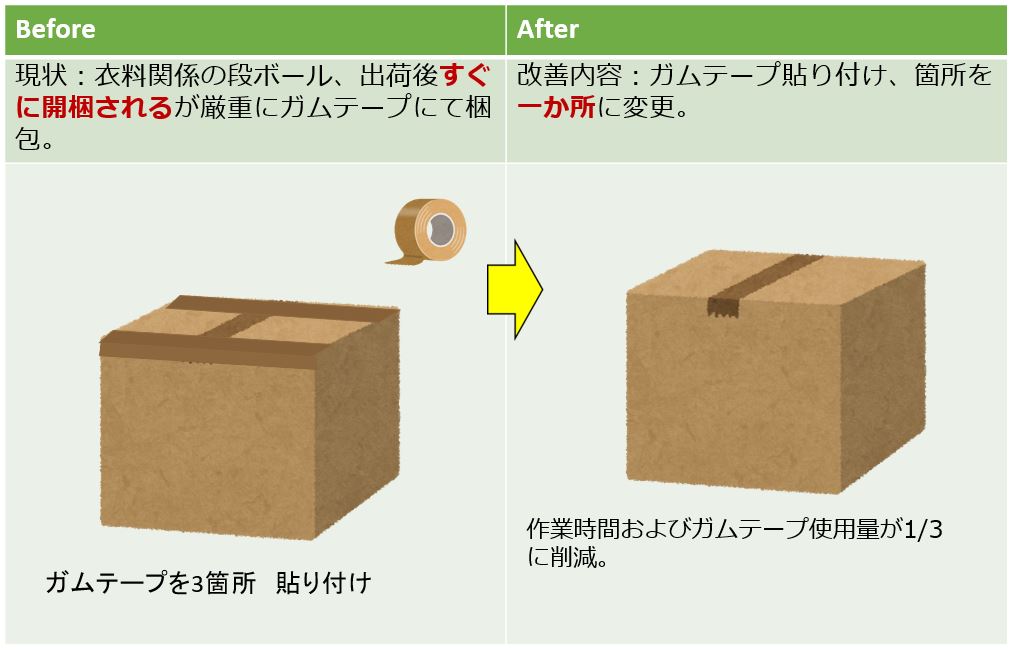

- 物流改善提案事例6 ムダな作業の廃止

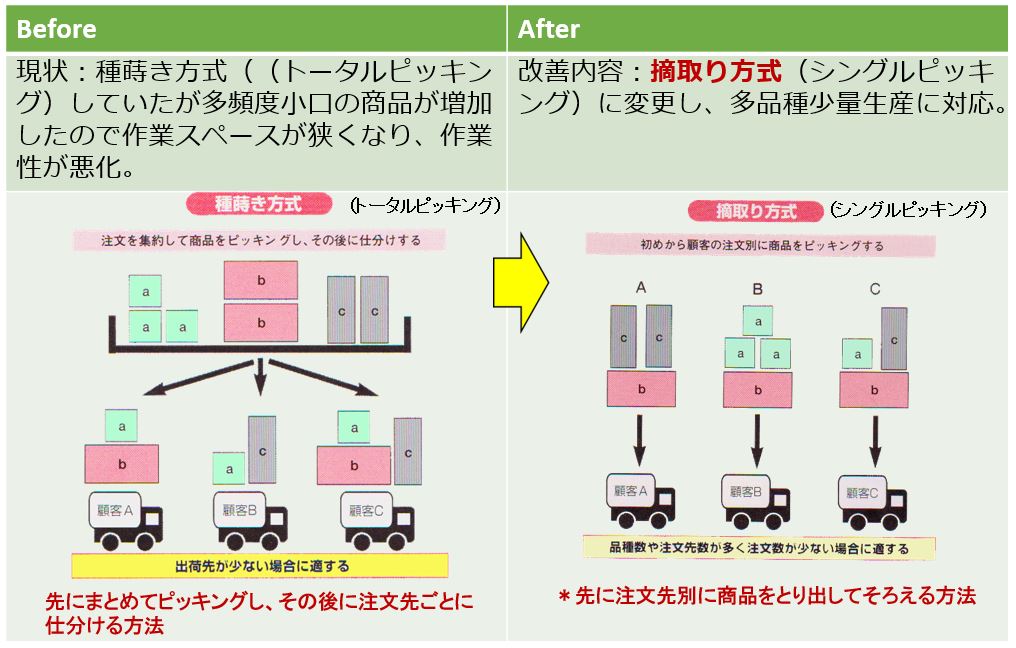

- 物流改善提案事例7 ピッキング方式のマッチング

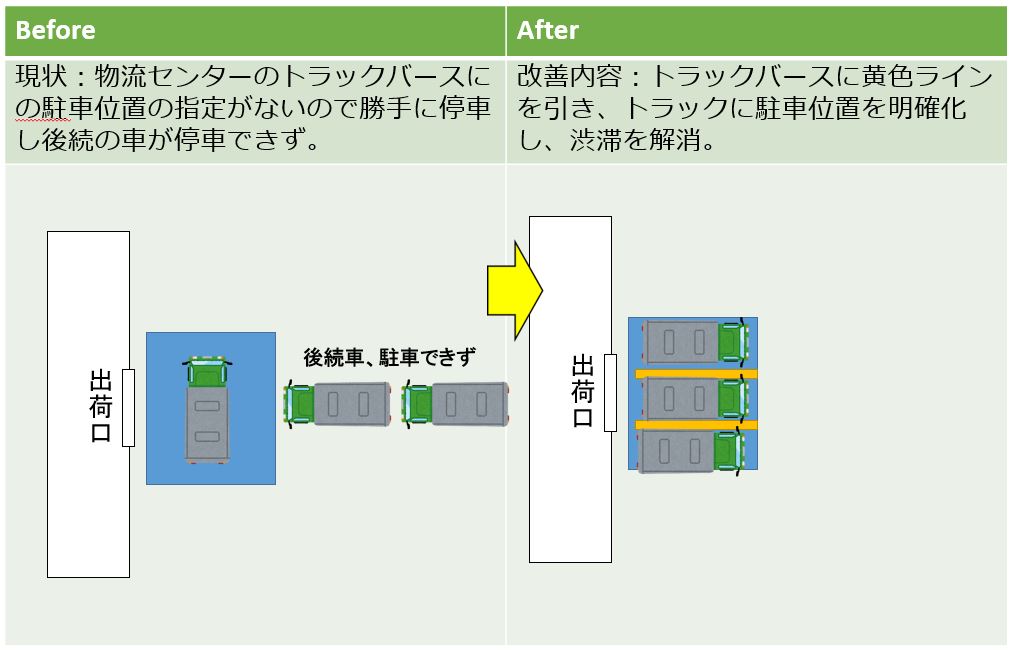

- 物流改善提案事例8 入出荷トラックの配置

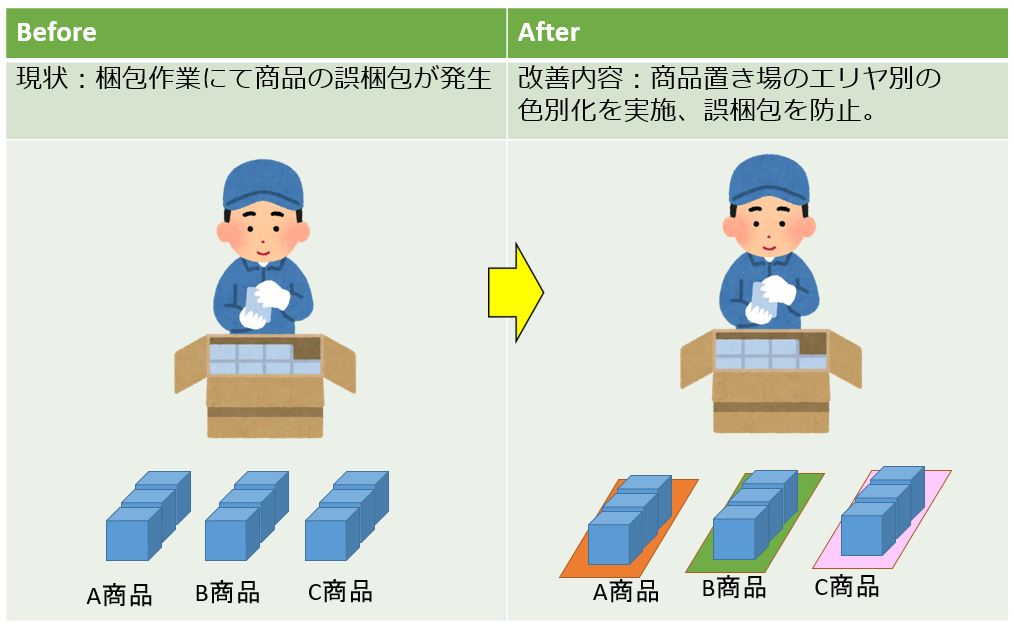

- 物流改善提案事例9 商品別の色別化

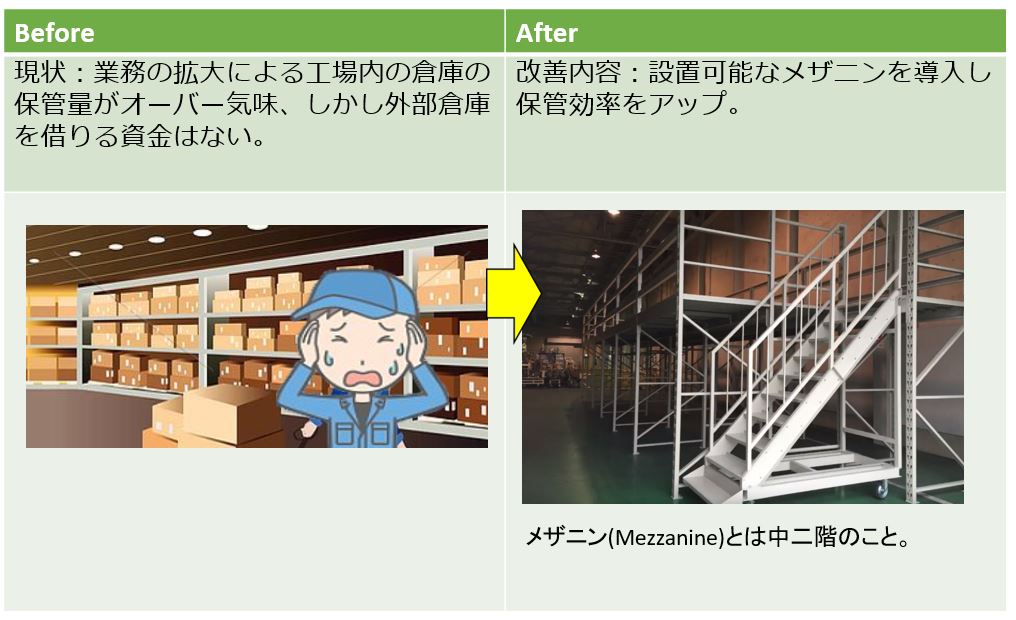

- 物流改善提案事例10 メザニンで保管効率アップ

- 物流改善提案事例11 トラック燃費の削減

- 物流改善提案事例12 ピッキング バーコード、ICタグ活用

- 物流改善提案事例13 ゾーン表示による作業の効率化

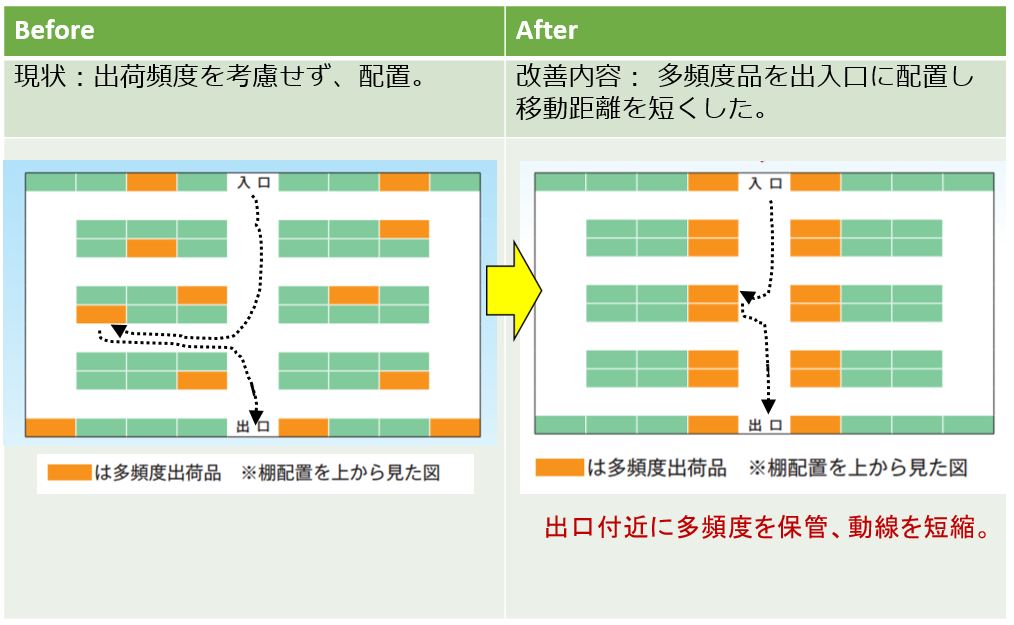

- 物流改善提案事例14 出荷頻度に応じた保管場所レイアウト

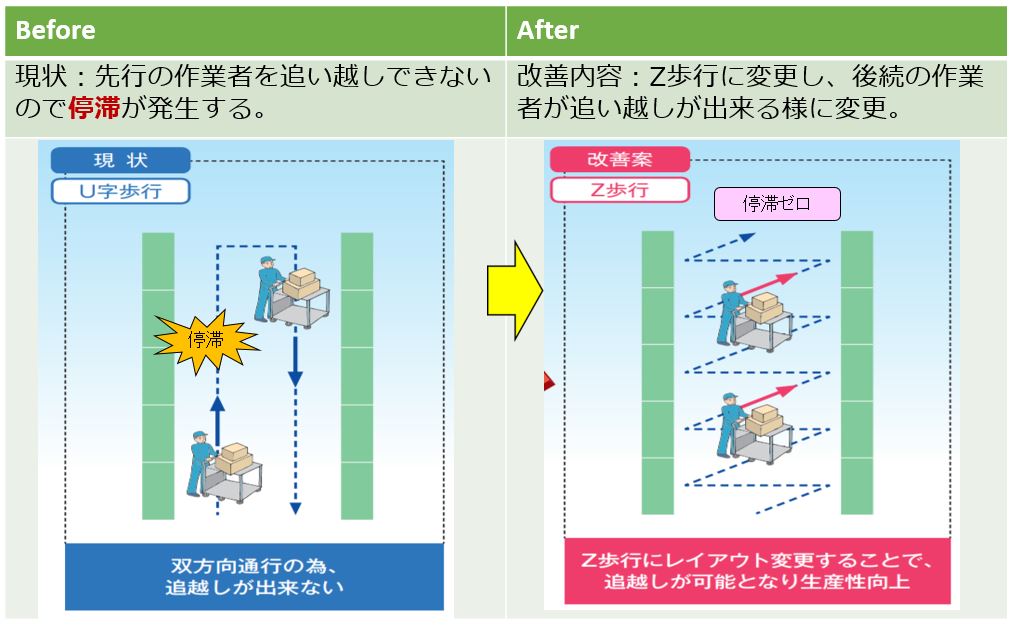

- 物流改善提案事例15 『停滞』を分析しルートを改善

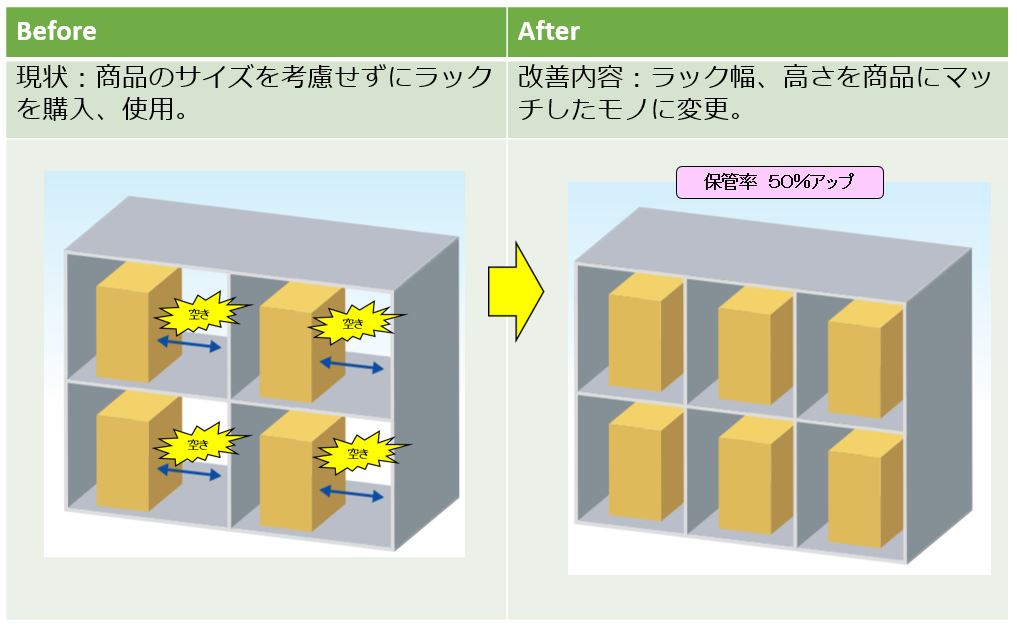

- 物流改善提案事例16 ラックのスペースのムダ

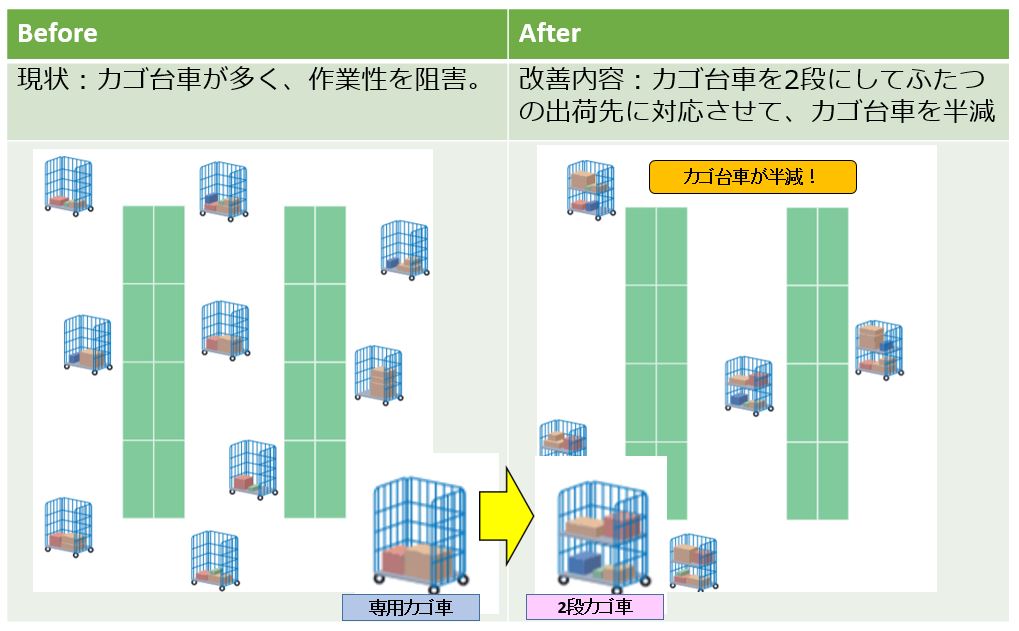

- 物流改善提案事例17 カゴ台車の削減

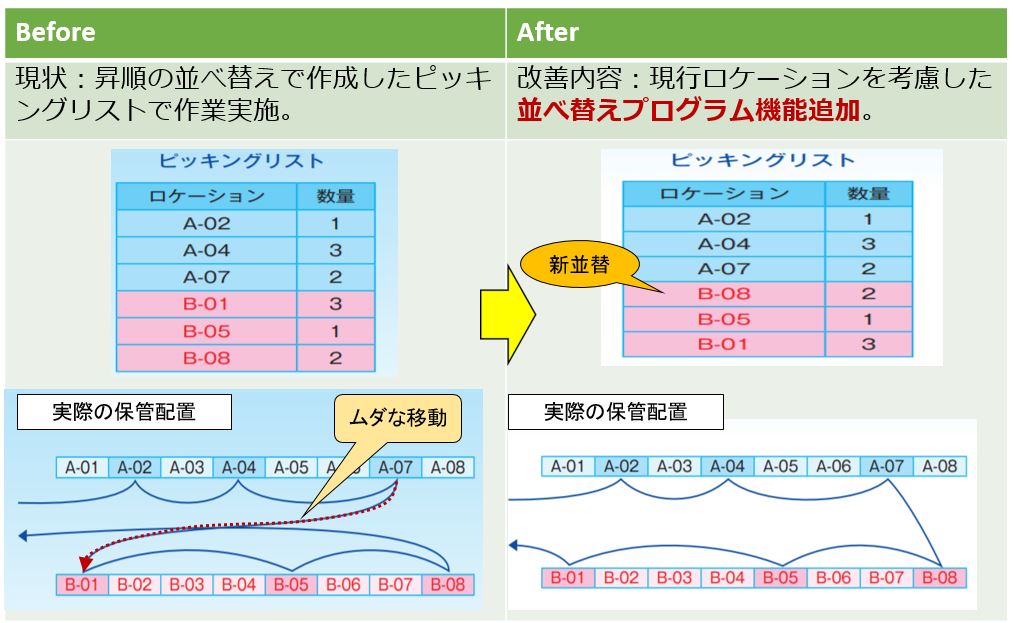

- 物流改善提案事例18 ピッキングリストと現行ローケーション

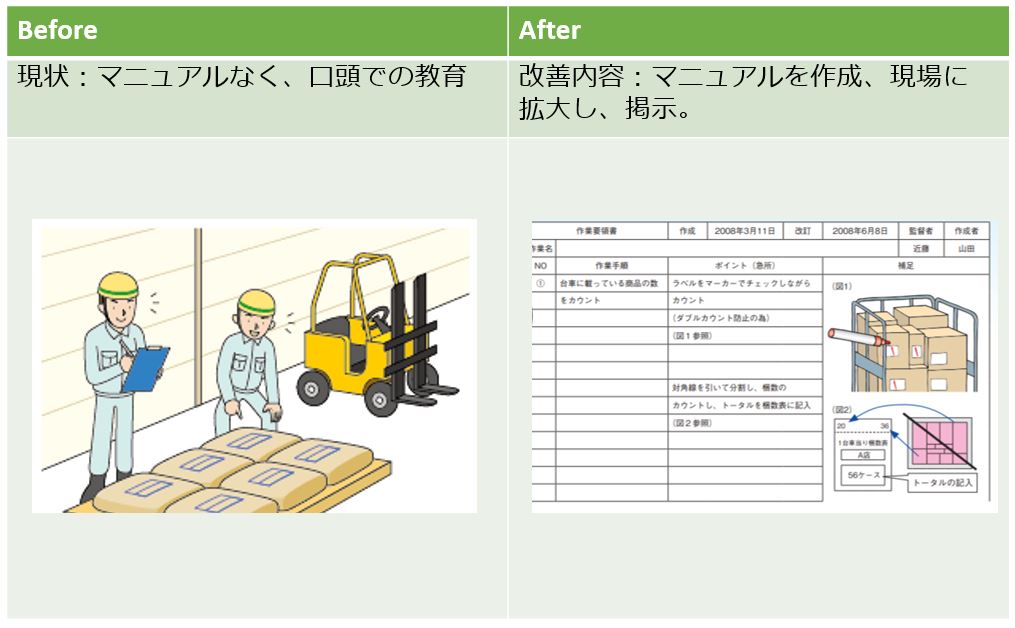

- 物流改善提案事例19 物流業務のマニュアル化

- 物流改善提案事例20 究極のピッキング

- 【応用提案(中小規模でも活かせる視点)】

- 物流改善の進め方 ~はじめの一歩~

- スライドシェア 無料パワポ資料 ダウンロード

物流改善の手法大全 ~現場を変える実践的アプローチ~

最先端の物流システムを導入し、高度なレベルで物流改革を進めることで、コスト削減や効率化の実現を進める企業が多くなってきました。 しかしその一方で「物流の重要性はわかるが、なるべくお金をかけずに物流の現場改善効率化を行いたい」という声も小さくありません。大がかりなマテハン(物流関連)機器を導入したり、情報システムの刷新を図ったりするのではなく、まずは現場で創意工夫を凝らして物流改善を行いたいというわけです。 「お金をかけずにすぐできる物流現場改善」のニーズに対応すべく、頭を使って解決する物流現場の事例を集めてみました。 具体的な物流改善の方法については下記の記事を参考願います。

関連記事:物流改善の進め方【図解】

物流改善とは何か?

物流改善とは、物の流れと情報の流れをより効率的にし、コストの削減、品質の向上、納期遵守などの成果を生み出す活動のことです。単なる作業の見直しではなく、経営全体に大きく関わる戦略的な取り組みとも言えます。

物流の基本概念

まず、物流とは何かを明確にしておきましょう。「物流」とは「物の流れ」だけでなく、「情報の流れ」も含めて初めて成り立つものです。

例えば、製品をお客様に届けるには、単に「モノを運ぶ」だけでは不十分です。「いつ、どこに、どのような条件で届けるのか」といった情報を正確に伝え、連携しながら物理的な流通を成立させる必要があります。これが物流=「物の流れ」+「情報の流れ」と言われる理由です。

物流の4つの区分

物流は以下の4つのフェーズに分けて考えることができます。これらは物流改善の方向性を定める上でも重要な視点となります。

- 調達物流(Inbound Logistics):外部の仕入先や協力工場から原材料や部品を受け入れるまでの物流。適切なタイミングで必要なものを、必要な量だけ確実に調達することが求められます。

- 生産物流(Internal Logistics):工場内での部品供給・仕掛品の移動・完成品の搬送など。現場の生産性と直結しており、レイアウトや搬送ルールの見直しがカギになります。

- 販売物流(Outbound Logistics):完成品を顧客に届けるまでのプロセス。納期遵守、誤出荷防止、配送ルートの最適化など、顧客満足度と直結する部分です。

- 回収物流(Reverse Logistics):返品、回収品、リサイクル品の取り扱いを含む物流。最近は環境配慮や循環型社会の視点から注目度が高まっています。

これら4つの物流フェーズはそれぞれ特性が異なりますが、すべてに共通して言えるのは「無駄の削減と情報の整流化」がポイントになるということです。

なぜ物流改善が重要なのか

製造や販売と比べ、物流は“裏方”の印象を持たれがちですが、実は全社的なコストに占める割合が大きく、改善によるインパクトも非常に大きい分野です。

たとえば、「在庫を減らしても納期を守れる体制」「1人で複数工程を回せるレイアウト設計」「配送ルートを最適化して燃料費を削減」など、物流改善の効果は数値で実感しやすいのが特徴です。

また、ESGやSDGsの観点からも、CO2排出量削減や過剰梱包の見直しといった「持続可能な物流」への取り組みは、今後の企業活動に欠かせないテーマになっています。

現場から始める改善の重要性

物流改善の出発点は、デスクの上ではなく「現場」です。実際に動いている人の声、日々のトラブル、動線やレイアウトの非効率さ。これらを見える化し、小さな改善を繰り返すことが、やがて大きな成果を生むのです。

了解しました。以下に「第2章:物流改善の基本ステップ」を2000文字でCocoonテーマ用に整えてまとめました。 —

物流改善の基本ステップ

物流改善は、単に「無駄を削減する」ことではなく、継続的に現場の仕組みを見直し、業務全体の最適化を目指す活動です。ここでは、物流改善を効果的に進めるための基本ステップを5つに分けて解説します。

現状把握(As-Isの見える化)

まずは、現在の物流プロセスを正しく把握することが出発点です。業務フロー図を作成し、「どこで」「誰が」「何をしているか」を可視化します。また、以下のような物流KPI(指標)を測定することで、問題点の洗い出しが可能になります。

- 在庫回転率(在庫が年間何回入れ替わっているか)

- 誤出荷率(出荷ミスの割合)

- ピッキング時間(1件あたりの所要時間)

- 積載率(トラックやコンテナの使用効率)

- 納期遵守率(指定納期どおりに届けられた割合)

これらの定量データに加え、現場のヒアリングやビデオ観察によって、作業動線や人の動きといった定性的な情報も取得することが大切です。

課題抽出と原因分析

現状が把握できたら、次は「どこに問題があるのか」を特定します。ムリ(無理な作業)、ムダ(不要な動作・在庫・運搬)、ムラ(作業のばらつき)を3Mとして着目し、それぞれの根本原因を探ります。

- ABC分析で「重点品目」を特定

- パレート図で「頻発ミスや遅延の8割要因」を可視化

- ヒストグラムや散布図で「変動のパターン」を把握

- 特性要因図で「なぜなぜ分析」を展開

数値と現場の声を突き合わせることで、真のボトルネックや非効率の根っこを見つけることができます。

改善目標の設定

課題が明確になったら、改善のゴールを設定します。ここでは「SMART原則(Specific/Measurable/Achievable/Relevant/Time-bound)」を活用して、誰が見ても明確な目標を立てましょう。

例:

- 誤出荷率を「今月1.2% → 来月0.5%以下」に削減する

- 在庫日数を「平均45日 → 30日以内」に短縮する

- ピッキング時間を「1件あたり8分 → 5分以下」にする

曖昧な目標は改善のモチベーションを下げてしまうので、「達成したかどうか」が明確にわかる定量目標に落とし込むことが重要です。

改善案の立案と実行

続いて、現場の知恵を生かしながら、改善案を立てて実行に移します。ここではトヨタ生産方式で有名な「ECRS原則(Eliminate:排除/Combine:結合/Rearrange:再配置/Simplify:簡素化)」を活用するのがおすすめです。

- 不要な工程を「やめる」(E)

- 複数作業を「まとめる」(C)

- 作業順やレイアウトを「並べ替える」(R)

- ツールや作業方法を「単純化する」(S)

例えば、伝票処理とラベル貼りを一体化する、ゾーニングで動線を短縮する、チェックリストを廃止してスキャナに置き換えるといった発想が改善案になります。

定着と評価(PDCAの回し方)

改善は「やって終わり」ではありません。改善策が継続される仕組みを作ることが最終ステップです。ここでは「PDCAサイクル(Plan-Do-Check-Act)」がカギとなります。

- Plan:目的と目標を明確にした改善計画

- Do:現場での試験実施と運用

- Check:KPIを用いた効果測定

- Act:成功事例の水平展開と標準化

改善活動が一時的な「やってみた」で終わらないよう、月次の改善報告会や5S点検など、継続するための評価制度も整えていきましょう。

了解しました。以下に「第3章:物流改善の代表的手法一覧」を2000文字でCocoonテーマ用にまとめました。 —

物流改善の代表的手法一覧

物流改善にはさまざまなアプローチがありますが、ここでは現場でよく使われる代表的な手法をテーマ別に紹介します。在庫、配送、倉庫作業、情報管理、人材活用など、それぞれの課題に応じた手法を選び、組み合わせることで大きな成果につながります。

在庫管理の最適化

過剰在庫はキャッシュフローの悪化を招き、不足在庫は販売機会の損失につながります。適正在庫を保つための改善手法は以下の通りです。

- ABC分析:品目を重要度でランク分けし、重点管理

- 安全在庫の見直し:需要変動やリードタイムに応じて見直す

- 在庫回転率の管理:月次・週次で回転率をチェックし、低回転品は削減対象に

- VMI(ベンダー在庫管理):仕入先に在庫管理を委託し、補充の自動化を図る

「売れるモノを売れる分だけ持つ」ことが在庫管理の鉄則です。

輸配送の効率化

輸配送は物流コストの中でも大きな割合を占めるため、効率化によるコスト削減効果が大きい分野です。

- 配送ルート最適化:VRP(Vehicle Routing Problem)による最短ルート計算

- 積載率向上:積載効率をKPI化し、空きスペースを最小限に

- 共同配送:複数企業での混載配送により便数・距離を削減

- モーダルシフト:トラックから鉄道・船舶への切替で環境負荷軽減

配送効率はそのまま納期遵守率や燃料コストに直結します。運行データの見える化が第一歩です。

倉庫作業の改善

倉庫は人・モノ・時間が交錯する場所であり、改善余地の大きい領域です。以下の手法が現場で多く活用されています。

- ゾーニング配置:出荷頻度に応じてA/B/Cゾーンに分類

- 動線短縮:レイアウト変更や一方通行導線で無駄な移動を削減

- デジタルピッキング:DPS(デジタルピッキングシステム)によるミス削減

- クロスドッキング:在庫保管せず、入荷→即出荷を行う方式

特にピッキング作業は全体の作業時間の中でも大きな割合を占めるため、改善のインパクトが大きくなります。

情報管理のデジタル化

アナログ管理では誤出荷・遅延・属人化が発生しやすく、情報の正確性やタイムリーさを損ないます。以下のシステム導入で業務効率が飛躍的に向上します。

- WMS(倉庫管理システム):在庫位置・数量をリアルタイムに把握

- TMS(輸配送管理システム):配送計画、運行実績、積載状況などを一元管理

- RFID・バーコード:入出庫・棚卸のミス削減とスピードアップ

- EDI:取引先との受発注業務を電子化し、FAX・手書き作業を削減

情報のデジタル化は、「ヒトの判断」に頼らず「仕組みで回る」物流の第一歩です。

人材活用と作業の標準化

物流改善は人の力に支えられています。人材不足の今こそ、作業の見直しと標準化によって「少人数で回せる仕組み」を構築する必要があります。

- 作業標準化:だれがやっても同じ品質になるよう手順書とチェックリストを整備

- 多能工化:ピッキング・梱包・検品を1人が回せる柔軟な人材配置

- 教育プログラムの整備:動画マニュアルやOJTによる即戦力化

- KPIの共有:現場に見える形で改善状況を可視化し、やりがいを創出

物流の現場は「人の工夫」で変わる分野です。単純作業を仕組みに任せ、価値ある作業に集中できる環境づくりが求められます。

次章では、こうした代表的手法を支える分析ツールや考え方をご紹介します。

物流改善に役立つ分析手法・ツール

物流改善を実行して成果を上げるには、「勘や経験」に頼るだけでなく、データに基づいた論理的なアプローチが欠かせません。本章では、現場で実践しやすく効果の高い分析手法・ツールを4つのカテゴリに分けて紹介します。

IE手法(Industrial Engineering)

IE(インダストリアル・エンジニアリング)は、作業時間や動作のムダを科学的に分析し、最適化を図る手法です。物流現場では以下のように活用されます。

- 時間分析(ストップウォッチ法):ピッキング・梱包・出荷処理などの作業時間を細分化して記録し、標準時間を設定

- 動作分析:人の動作を「取る」「運ぶ」「探す」「待つ」などに分解し、ムダを可視化

- 動線分析:作業員の歩行経路を図に落とし込み、最短・最小動線を設計

- ラインバランシング:複数作業を組み合わせて、作業時間のばらつきをなくす

IE手法は、現場の効率を“秒単位”で改善したいときにとても有効です。

QC七つ道具(品質管理の基本ツール)

物流の問題を定量的に把握するには、「QC七つ道具」と呼ばれる分析ツールが有効です。改善活動(Kaizen)との相性も良く、誰でも簡単に使えるのが特徴です。

- パレート図:頻発するトラブルの「多い順」をグラフ化し、重要な20%に注力

- 特性要因図(フィッシュボーン):問題の原因を「人・物・方法・機械・環境」などに分類して構造的に整理

- ヒストグラム:誤出荷数やリードタイムなどのばらつきを視覚化

- 散布図:ピッキング時間とミス率など、二つの要素の関係性を分析

- チェックシート:作業記録やミス発生の有無を簡単に記録

これらのツールはExcelでも簡単に作成できるため、日常業務への取り入れが容易です。

4-4. TOC(制約理論)

TOC(Theory of Constraints)は、全体の流れを制限している「ボトルネック=制約」を特定し、そこを集中的に改善する考え方です。

- スループット最大化:工場や倉庫で「出荷能力」を最大化する

- バッファ設計:制約工程の前後に在庫や余裕を持たせて安定運用

- フロー全体の最適化:「部分最適ではなく全体最適」を意識する

「あちこち改善する」のではなく、「本当にネックになっている部分だけ」に集中するというのがTOCの最大の特徴です。

4-5. シミュレーションとAI活用

最近では、物流改善にAIやシミュレーションツールを活用するケースも増えています。仮想空間での改善検証や、需要予測、ルート最適化などが可能になります。

- 物流シミュレーション:AnylogicやFlexSimなどを使い、倉庫の動線や人員配置を可視化

- 需要予測AI:過去の販売データを学習し、在庫や補充の精度を向上

- 配送ルート最適化:AIが天候・交通状況・荷量に応じて最適ルートをリアルタイムに算出

- ChatGPTなどの活用:作業指示の自動化や教育資料の作成支援など

これらの技術は、現場改善のスピードを加速し、より少ない人数での運営を可能にします。

物流改善におけるChatGPTの活用方法

物流改善の現場では、人手不足・ノウハウの属人化・データ分析の手間など、さまざまな課題があります。これらに対して、ChatGPTのような生成AIを活用することで、スピード・精度・汎用性の高い支援が可能になります。

作業標準書・マニュアルの自動作成

倉庫作業やピッキング業務の標準手順を文書化するには、時間と労力がかかります。ChatGPTは現場ヒアリング内容や作業動画の要約から、わかりやすい標準作業書やマニュアルを自動で生成することができます。

- ピッキング手順書(手順+注意点+写真説明)

- 新人向け教育資料の作成

- 作業の変更点を含む更新履歴の自動生成

作業ごとのフォーマット化も可能なため、標準化・品質向上につながります。

ヒヤリ・ハット報告の文章化と分析

ヒヤリ・ハットやトラブル事例を従業員が報告する際、文章にすることが負担になり、内容が曖昧になりがちです。ChatGPTは口頭報告やキーワードの箇条書きから、正式な報告書形式に自動変換できます。

- 箇条書き → 完整な報告書文章へ変換

- 類似事例の分類と要因分析支援

- 原因分類ごとの件数やパターン整理

これにより現場の「気づき」が改善に繋がりやすくなります。

データ分析・グラフ作成の支援

在庫データや出荷記録、ピッキング時間などのCSVファイルをアップロードし、ChatGPTに解析させることで、以下のような作業が可能になります。

- ABC分析、パレート図、ヒストグラムなどの自動作成

- 在庫回転率、誤出荷率、積載率などのKPI算出

- 異常値や傾向変化のアラート抽出

専門的な統計知識がなくても、ChatGPTに指示するだけでグラフや表が生成されます。

改善提案のアイデア出し

「この作業、どうやって改善したらいいか?」と悩む場面で、ChatGPTは複数のアイデアを瞬時に提示してくれます。特に以下のようなケースで効果を発揮します。

- 倉庫レイアウトの改善案

- 作業時間短縮の工夫

- 輸配送のルート最適化案

- 省力化・自動化の導入ステップ案

現場の人の知恵とAIの引き出しを掛け合わせることで、より良い改善案が浮かびやすくなります。

多言語翻訳と海外現場支援

ChatGPTは日本語だけでなく、多言語での出力が得意です。海外工場や外国人作業員との連携時に以下のような活用が可能です。

- 作業マニュアルの日⇔英⇔中などの多言語翻訳

- 簡易通訳としてのQ&A応答

- 現地言語での教育資料の自動作成

国際物流やグローバル拠点でも、コミュニケーションの壁を軽減できます。

FAQ・教育ツールとしての活用

ChatGPTを社内FAQやチャットボットとして設置すれば、現場の「聞きたいけど忙しい」疑問に24時間対応できます。

- 出荷トラブルの一次対応フロー

- 操作ミス時の確認手順

- 新入社員向けの自習教材やチェックテスト

教育・マニュアル・ナレッジ共有の自動化が可能になります。

改善活動の記録と共有にも

ChatGPTは、改善内容の記録や報告書作成も支援できます。「誰が、いつ、何を、どう改善したか」を整理することで、属人化を防ぎ、横展開が容易になります。

- 改善提案のフォーマット化(A3報告書など)

- 写真や図を含めたビフォーアフター資料の構成案

- 改善活動の報告会スライド作成支援

現場の改善文化づくりにも、AIが役立つ時代です。

物流改善において、ChatGPTは「分析者」「教育係」「記録者」「翻訳者」「提案者」として幅広く活用できます。重要なのは、AIを現場の仲間として取り入れ、従来の改善活動に融合させていくことです。

まずは1つの業務から、ChatGPTに任せてみませんか?新しい改善の扉がきっと開かれるはずです。

関連記事:物流業界必見!AI活用の成功事例とその威力【図解】

次章では、これらの手法を使って実際に成果を上げた物流改善の実例をご紹介します。

トヨタの物流改善手法から学ぶ具体的事例

トヨタの物流改善手法は、単なるコスト削減や効率化にとどまらず、「全体最適」「ムダの徹底排除」「人を活かす仕組み」など、現場中心の考え方が貫かれています。ここでは、トヨタの物流改善手法と、それに基づいた具体的な事例を紹介します。

物流改善提案事例1 仮置きの削減

臨時に置く事を仮置きという、ムダ物流であるため、その回数を減らすことが必要。

「仮置きの削減」は物流現場で非常によくある改善テーマであり、スペースの有効活用・作業効率化・ムダな運搬削減に直結する重要なポイントです。

以下に、「物流改善提案事例:仮置きの削減」として、背景・課題・改善内容・効果をまとめます。

■ 物流改善提案事例:仮置きの削減

【背景・現状】

入荷品や出荷前の製品・部品が一時的に仮置きエリアに滞留

作業が追いつかない、仕分けスペースが不足、または工程間のリードタイムが長く、仮置きが常態化

仮置きがスペースを圧迫し、動線やフォークリフト通路を妨害

在庫の視認性が悪化し、誤出荷・紛失・滞留の原因に

【課題】

仮置きエリアに物が滞留し、作業の「ムリ・ムダ・ムラ」が発生

作業者の移動距離や探す時間が増加

フォークリフト・ハンドリフトなどの交通事故リスクが上昇

整理整頓が崩れ、5Sの徹底が困難

【改善策】

① 仮置きの原因分析

何が・なぜ仮置きされるのかを特定(例:仕分け工程の遅れ、指示の待ち状態など)

仮置きの種類ごとにフローを分解

② 作業フローの見直し・標準化

ピッキング/仕分け/検品などの工程間の待ち時間の短縮

作業のタクトタイム化で流れを一定に保つ

作業遅延が起きやすい工程に人員再配置

③ リアルタイム管理の導入

入荷/出荷情報のデジタル管理(WMSやハンディ端末活用)

「仮置きした物はすぐに次工程へ」指示を出せる体制

④ 定位置管理の徹底

仮置きする場合も、置き場所・時間・物量を明確にルール化

床面マーキングやゾーニングを活用

⑤ レイアウトの最適化

工程間の距離を短くする配置へ変更

仮置きせずに直送できる動線を新設

物流改善提案事例2 組立工程と梱包工程の統合

異なる工程への運搬作業がなくなり、移動距離が少なくなり、汚れ、破損も減少。

【背景・現状】

組立完了後、いったん仮置きスペースへ移送し、梱包ラインへ再搬送

工程の間に待機時間・移動作業が発生

梱包側は完成品の投入タイミングが読めず、作業のムリ・ムダ・ムラが多い

仕掛品(未梱包品)の在庫が増加、スペースが圧迫

【課題】

組立から梱包までのリードタイムが長い

組立→仮置き→梱包の中で、中間運搬が発生し、作業者の負担増

完成品の置き場・在庫が目視では把握しにくい

工程ごとに人員配置されており、作業の偏りが発生

【改善策】

① 工程レイアウトの再設計:組立~梱包の一体ライン化

組立作業が終わったらそのまま横流しで梱包へ

U字型ライン/セル方式レイアウトを導入し、省スペースで統合

② 工程間の人員スキル多能工化

組立作業者が梱包作業も兼任

作業負荷に応じて柔軟に作業者を移動できる体制構築

③ 中間在庫の廃止・一品流しの導入

組立→梱包まで「一品流し」で流す(かんばん・信号方式)

仕掛品在庫ゼロを目指す

④ 標準作業・時間の見直し

組立+梱包の標準タクトタイムを設定

ピーク時間帯のバッファや、作業平準化を推進

⑤ 梱包資材のあらかじめ工程内に配置

梱包資材は組立ライン横にストックし、資材取りに行く時間ゼロ化

梱包物も標準化(サイズ/仕様を統一)

物流改善提案事例3 配送ルートの最適化

配送ルートを『見える化』し、ムダを探し、改善を実施。

【背景・現状】

配送ルートは担当ドライバーの経験頼みで属人的

配達先が増えた/変わったのに、ルートは昔のまま

空車率が高く、無駄な移動が多い

渋滞や時間帯によって遅延が頻発

運転手不足もあり、少人数で効率化が求められている

【課題】

積載効率が悪い(積載率60〜70%以下)

走行距離や運転時間が長く、燃料費・人件費が増加

配送ミスや遅延による顧客満足度の低下

環境負荷(CO₂排出)が高い

【改善策】

① 現状の配送ルート・時間帯を可視化

配送先住所・順番・出発時間をリスト化

実際の走行距離・時間・積載量を数値化

GPSデータや配送記録を元に、「見える化マップ」を作成

② ルート最適化ソフト・TMSの導入

配送先の位置・荷物量・時間指定などを入力し、自動で最短・最適ルートを算出

AIアルゴリズムが「時系列・地理的」にルートを最適化

③ 積載率向上の工夫

荷物の大きさ・形に応じた積み方を標準化

積載のバラツキを平準化するため、出荷タイミングを調整

混載便・共同配送の検討(エリア近隣企業と連携)

④ 配送時間帯のシフト/再編成

混雑時間を避けた「早朝/深夜配送」などを一部導入

時間指定がない配送をまとめて一括納品

⑤ ドライバー教育とマニュアル整備

新ルートに合わせた標準化手順を作成

複数ドライバーでも安定した品質で運行できる体制に

物流改善提案事例4 配送ルートの可視化

配送ルートを『可視化』し、ムダを探し、改善を実施。

「配送ルートの可視化」は、属人的になりがちな現場のノウハウを**“見える化”して共有・改善につなげる**ための、非常に有効な物流改善手法です。

以下に、「物流改善提案事例:配送ルートの可視化」をわかりやすくまとめます。

【背景・現状】

配送ルートはベテラン運転手の勘と経験に依存

新人ドライバーは引継ぎ不足で非効率なルートやミスが多発

配送遅延が発生しても、どこで・なぜ起きたか分からない

管理者側も、配送状況をリアルタイムで把握できない

【課題】

ノウハウがブラックボックス化 → 教育・引継ぎが非効率

ルートが非効率でも改善ポイントが不明

客先からの「何時に届く?」にすぐ答えられない

ルート変更や配送順変更の判断が遅い

【改善策】

① 現状ルートのGPS・ログ追跡による可視化

ドライバーごとに走行データ(経路・時間・停止箇所)を収集

Googleマップや配送アプリのログを活用し、ルートを地図上に可視化

無駄な迂回や待機時間などの「ムダ」を洗い出す

② 配送ルートマップの作成・共有

配送先をマッピングし、最適ルートを見える化

地図と合わせて走行時間/距離/注意点をまとめたマニュアルを整備

新人や代替ドライバーでも対応できる体制づくり

③ リアルタイム追跡・進捗の可視化

TMS(輸送管理システム)やGPSアプリと連携し、配車状況・配送ステータスを一元管理

管理者が「今、誰がどこにいるか」を即時把握

遅延やトラブル発生時に即対応が可能

④ 配達時間帯や渋滞状況の分析・フィードバック

配送時間ごとの到着遅延率や混雑ポイントを蓄積・可視化

データを基にルートや出発時間を見直し

物流改善提案事例5 倉庫のMap化

誰でも一目で倉庫内配置がわかるように保管配置図を掲示。  「倉庫のMap化(マップ化)」は、現場の作業効率・誤出荷防止・教育時間短縮などに大きく貢献する、非常に効果的な物流改善施策です。

「倉庫のMap化(マップ化)」は、現場の作業効率・誤出荷防止・教育時間短縮などに大きく貢献する、非常に効果的な物流改善施策です。

【背景・現状】

棚や保管場所が「作業者の記憶頼り」で属人的

ピッキングに時間がかかる/間違いが多い

レイアウト変更や在庫配置変更のたびに混乱が発生

新人作業者の教育に時間と労力がかかる

【課題】

「どこに何があるか」が一目でわからない

棚番やロケーションがあっても、視覚的に分かりづらい

ピッキング/棚入れに迷い・探し時間が発生

レイアウトやロケーションルールが属人化/未整備

【改善策】

① 倉庫のゾーニング・エリア分け

ABC分析に基づき、出荷頻度別にエリアを色分け

A品:出荷頻度高 → 入り口付近、低い棚

C品:出荷頻度低 → 奥・上段

ゾーンごとに色・記号・記名を設定(例:赤ゾーン、B棚など)

② 倉庫マップのデジタル&紙で作成

全体レイアウト(棚・エリア)を見取り図として図示

各棚番や保管物も記載し、誰でもすぐに場所が分かる

紙マップは作業台・入口・フォークリフト横に掲示

デジタル版はWMS端末やタブレットでも閲覧可能に

③ ロケーションコードとマップの連動

棚番ルールを統一(例:A1-01-01=エリアA/列1/段1)

WMSやExcel管理と連動させて、リアルタイムで配置状況を反映

④ 誰でも使えるピッキング案内図

ピッキングリストに、「棚の位置マップ付き」出力

新人・派遣でも迷わず場所にたどり着ける工夫

⑤ レイアウト変更時も「マップで再教育」

レイアウトが変わっても、マップ更新&周知徹底でスムーズな移行

物流改善提案事例6 ムダな作業の廃止

作業のムリ、ムダ、ムラを見つけ、無くし、作業効率を向上。  「ムダな作業の廃止」は、トヨタ生産方式(TPS)にも通じる物流改善の基本中の基本です。倉庫・配送・輸送すべての現場で適用できる、非常に効果の高いテーマです。

「ムダな作業の廃止」は、トヨタ生産方式(TPS)にも通じる物流改善の基本中の基本です。倉庫・配送・輸送すべての現場で適用できる、非常に効果の高いテーマです。

【背景・現状】

現場では「昔からやっている」作業や手順が多く残っている

手作業や二重作業、確認のための確認など、ムダな工程が存在

作業が標準化されておらず、人によってやり方が違う

本来の付加価値業務に使う時間が圧迫されている

【課題】

何のためにやっているか不明なチェック・記録作業

二重に行われている入力・転記作業

ピッキングや梱包で発生している探す・戻る・並べ替えるといった動作のムダ

作業指示書の手配・印刷・配布にかかる時間や紙のムダ

【改善策】

① ムダの洗い出し(現場観察 × ヒアリング)

作業工程を細かく分解(動画撮影やタイムスタディ活用)

作業者から「ムダだと思う工程」をヒアリングし、現場目線の改善意見を吸い上げる

トヨタ式の「7つのムダ(動作・運搬・在庫・待ち・加工・作りすぎ・不良)」をフレームとして活用

② 「その作業は本当に必要か?」の棚卸し

作業の目的と成果を明確にし、「やめても問題ないもの」「簡略化できるもの」を選別

上司の指示や過去のルールで残っていた形骸化した作業を排除

③ 二重作業・紙作業のデジタル化

紙のチェックリスト → タブレットやハンディ端末入力へ

手書き伝票 → 自動印刷 or データ連携

出荷指示や作業指示をWMSで一括管理・ペーパーレス化

④ 一連の流れで完結する工程設計

例)ピッキング→検品→梱包の**「一人完結型セル作業」**への切替

工程間の「仮置き」「移動」「確認待ち」を排除

⑤ 標準作業書の整備と共有

作業を「誰でも同じように」できるように標準化

非効率なやり方や個人差をなくすことで、ムダ・ミス削減

物流改善提案事例7 ピッキング方式のマッチング

小頻度大口&多頻度小口の商品に対応したピッキング方式により物流効率が良くも悪くもなります。  「ピッキング方式のマッチング」は、物流倉庫の生産性を大きく左右する重要な改善テーマです。自社の取扱商品・出荷特性・現場能力に最も合った方式を選ぶことが、ピッキング効率向上のカギになります。

「ピッキング方式のマッチング」は、物流倉庫の生産性を大きく左右する重要な改善テーマです。自社の取扱商品・出荷特性・現場能力に最も合った方式を選ぶことが、ピッキング効率向上のカギになります。

【背景・現状】

ピッキング作業が一律のやり方で運用されており、物量や出荷形態に合っていない

小口・多品種の出荷が増え、ピッキングミスや作業負荷が上昇

ピッキング方式の再検討をしたことがなく、属人化・非効率が進んでいる

【課題】

ピッキングに時間がかかりすぎて残業・人手不足が常態化

大口出荷と小口出荷を同じやり方で対応しており、非効率

ミス防止策が未整備で、出荷ミス・返品が発生している

作業教育にも時間がかかっている

【改善策】

1日の出荷件数、アイテム数、オーダーごとの数量構成(件数 vs 点数)を分析

「大口 vs 小口」「多頻度 vs 少頻度」「重量物 vs 軽量物」など、商品と業務の特性を分類

✅ ピッキング方式の代表例と特徴

| 方式 | 特徴 | 向いている業務 |

|---|---|---|

| シングルピッキング | 1オーダーずつ完結 | 出荷件数が少なく、多品種 |

| トータルピッキング | 複数オーダー分まとめて一括ピック後、仕分け | 多件数・小口出荷向け |

| ゾーンピッキング | 作業者がエリア分担し、商品が流れる | 倉庫が広く、アイテム数が多い |

| ウェーブピッキング | 時間帯ごとにまとめてピック | 出荷締切が時間帯で分かれる業務 |

| マルチオーダーピッキング | 複数オーダーを一人でまとめてピック(カートなど) | 同一エリア内の少量多件数に有効 |

| デジタルピッキング(ライト/音声) | ライト表示や音声でピッキング指示 | スピード重視、高頻度作業向け |

物流改善提案事例8 入出荷トラックの配置

外部の方も一目で倉庫内配置がわかるようにトラック配置図決め、掲示。  「入出荷トラックの配置改善」は、倉庫の入口渋滞・待機時間・積卸しの効率性などに大きく関わる重要な物流改善テーマです。スムーズな物流の流れ(Flow)を実現するカギとなります。

「入出荷トラックの配置改善」は、倉庫の入口渋滞・待機時間・積卸しの効率性などに大きく関わる重要な物流改善テーマです。スムーズな物流の流れ(Flow)を実現するカギとなります。

【背景・現状】

トラックが出荷・入荷で同じバース(荷捌きスペース)を共用

ピーク時間帯にはトラックが並び・待機・混雑

どの車両がどこに停まるかがルール化されていない

荷役作業の段取りがトラックの到着順頼り

積み下ろし作業者が足りない/偏る

【課題】

トラックの待機時間が長く、回転率が低い

作業者の対応が間に合わず、出荷遅れやミスが発生

入出荷の動線が交差し、作業・車両の安全リスクが高い

現場レイアウトが車両数や作業量に合っていない

【改善策】

① 入荷・出荷動線の分離レイアウトへ変更

入荷は右側、出荷は左側、または時間帯でゾーンを明確に分ける

車両とフォークリフトの動線が交差しないように設計

② バース(車両付けスペース)の事前割り当て制

トラックごとにバース番号を予約割当

管理者/ドライバーが共通で確認できるバース割表/モニター表示を導入

③ ピーク時間の分散(搬入・搬出の時間調整)

サプライヤーや運送会社と協議し、納品・出荷のタイミングを調整

午前中に集中していた搬入を午後分散化などのタイムスロット制導入

④ ドックシェルターやドックレベラーの導入

複数台のトラックに素早く対応できるよう、高速積み卸し設備を導入

荷台の高さの差異にも対応し、作業時間を短縮

*ドックシェルターとは? ドックシェルター(Dock Shelter) は、倉庫の搬出入バース(トラックが接車する場所)に設置されるカバー/密閉設備のことです。 トラックが倉庫のプラットフォーム(荷捌き場)に接車する際、建物とトラックの隙間を覆い、密閉・保護する役割を果たします。

ドックシェルター

*ドックレベラーとは?

ドックレベラーとは、**倉庫のプラットフォーム(荷捌き場)とトラック荷台の間の高さ差を調整するための昇降式の橋(スロープ)**です。

トラックの荷台は、車両や積荷によって高さが異なるため、

その差を埋めてスムーズな荷役作業(荷物の積み下ろし)を可能にする装置です。

ドックレベラー

⑤ リアルタイム入出荷車両モニタリング

車番・荷物・バース位置・作業ステータスを一覧表示

タブレットや大型モニターで全員が状況把握可能に

物流改善提案事例9 商品別の色別化

商品の誤配送を防止するために誰でも一目でわかるようカラー別の管理を導入  「商品別の色別化(色分け)」は、物流現場での視認性の向上・ミス防止・作業効率アップに直結する、とても有効な改善手法です。特にピッキング・仕分け・検品・梱包工程などで効果を発揮します。

「商品別の色別化(色分け)」は、物流現場での視認性の向上・ミス防止・作業効率アップに直結する、とても有効な改善手法です。特にピッキング・仕分け・検品・梱包工程などで効果を発揮します。

【背景・現状】

類似品やサイズ違い・品番違いの商品が見た目で区別しにくい

棚ラベルや商品表示の情報がモノクロで目立たない

ピッキングミス、梱包ミス、検品漏れが発生

新人や派遣作業者が慣れるまでに時間がかかる

【課題】

商品の判別に時間がかかる/間違える

ピッキング時に似た商品を取り違える

ラベルや伝票の情報過多で瞬時に把握できない

複数作業者での仕分け・分担作業が混乱

【改善策】

① 商品カテゴリーごとの色分けルールの策定

商品ジャンル、サイズ、温度帯、得意先別などにカラーコードを設定

例:A商品 → 青ラベル

B商品 → 緑ラベル

C商品 → 赤ラベル

常温品 → 黄色、冷蔵品 → 青、冷凍品 → 水色

② 棚ラベル・ピッキングリスト・仕分けカゴの色統一

棚札・商品ラベル・保管ボックス・カゴ車に同じ色のマーキング

「色で見ればすぐ分かる」状態を現場全体に展開

③ ピッキング・仕分けの視覚支援

作業指示書に「色つき商品カテゴリ表示」追加

検品時に「違う色が混ざっていたらミス」と即判別可能

④ 新人教育での活用

色で分けることで、説明なしでも直感的に理解できる

作業の習熟時間が大幅短縮

物流改善提案事例10 メザニンで保管効率アップ

発想を変えて三次元で保管を考える、少ない資金で保管効率が倍増。  「メザニン(Mezzanine)で保管効率アップ」は、限られた倉庫スペースを立体的に活用して保管効率を飛躍的に向上させる改善施策です。特に、天井高があるが床面積が足りない倉庫において非常に効果的です。

「メザニン(Mezzanine)で保管効率アップ」は、限られた倉庫スペースを立体的に活用して保管効率を飛躍的に向上させる改善施策です。特に、天井高があるが床面積が足りない倉庫において非常に効果的です。

【背景・現状】

倉庫の床面積が足りず、在庫の仮置き・積み上げ保管が常態化

一部エリアの天井が高いのに有効活用できていない

新たに倉庫を借りるか、レイアウト変更かで悩んでいる

ピッキングエリアと保管エリアの動線が交差し混雑

【課題】

倉庫内の空間にムラ(上部空間が遊んでいる)

床面保管のため、通路が狭く、作業効率が低下

倉庫拡張にはコストと時間がかかる

積み上げ保管で安全リスク(倒壊・荷崩れ)あり

【改善策】

✅ メザニン(中二階構造)を導入し、垂直空間を活用!

▶ 改善内容:

天井高4〜6m以上のエリアに、メザニン(中二階)フロアを設置

上階は軽量物・低頻度在庫の保管スペースとして活用

下階は作業エリア/高頻度出荷エリア/ピッキングゾーンへ再配置

▶ 活用例:

上階:季節品・予備在庫・販促資材など

下階:出荷頻度が高い定番品・流動品・作業エリア

🛠 その他の工夫

メザニン床にラックや棚を組み合わせて保管効率アップ

階段やリフト(簡易昇降機)を併設し、荷物の上げ下ろしもスムーズに

照明・避難経路・耐荷重設計などの安全対策も徹底

物流改善提案事例11 トラック燃費の削減

ガソリン給油方法別、トラック燃費を『数値化』し、燃費を向上。  「トラック燃費の削減」は、物流部門における**コストダウンと環境負荷軽減(CO₂削減)**の両方を実現できる、非常に効果的な改善テーマです。特に、配送コストが高騰している現在、即効性のある取り組みとして注目されています。

「トラック燃費の削減」は、物流部門における**コストダウンと環境負荷軽減(CO₂削減)**の両方を実現できる、非常に効果的な改善テーマです。特に、配送コストが高騰している現在、即効性のある取り組みとして注目されています。

【背景・現状】

燃料価格の高騰により、配送コストが増加

ドライバーによって燃費にばらつきがある

アイドリング時間が長く、無駄な燃料消費が発生

配送ルートが最適化されておらず、遠回り・渋滞回避できていない

トラックの整備状況もまちまちで効率が悪い

【課題】

燃費の実態が把握・記録されていない(見える化されていない)

ドライバーの運転習慣(急発進・急加速・無駄なアイドリング)

積載率が低く、空荷・空走が多い

無駄なルート・時間帯の走行

【改善策】

✅ ① 燃費の「見える化」とドライバー教育

**燃費管理システム(テレマティクス)**を導入し、車両ごと・ドライバーごとの燃費データを記録

月次レポートで「燃費の良い運転手ランキング」などを可視化し、エコ運転を評価・フィードバック

**エコドライブ講習(社内研修)**を実施

急加速・急減速の回避

アイドリングストップの徹底

最適なシフトチェンジタイミング

✅ ② 配送ルート・時間帯の見直し

配送先を地図上で可視化し、最短距離・混雑を避けたルート設計

**AIルート最適化ツール/TMS(輸送管理システム)**を導入

配送時間を見直し、渋滞時間帯の走行を回避

✅ ③ 積載率向上と空車削減

配送計画を見直し、複数案件の混載を実施(特にエリア近接の得意先)

帰り便の活用(リバース物流)や共同配送を導入

荷物の積み方を改善し、積載効率アップ

✅ ④ 車両の点検・整備と軽量化

定期的なタイヤ空気圧・エンジン・ブレーキ等の整備を徹底

→ 燃費効率に大きく影響不要な備品・荷物の除去による車両の軽量化

**燃費性能の高い車両(ハイブリッド・EV)**への順次更新も検討

【改善後の効果例】

| 項目 | Before(改善前) | After(改善後) |

|---|---|---|

| 平均燃費 | 6.5 km/L | 8.5 km/L(▲30%向上) |

| 月間燃料費 | ¥400,000 | ¥280,000(▲30%削減) |

| 空走率 | 25% | 10%以下 |

| アイドリング時間 | 1.2時間/日 | 0.4時間/日 |

| CO₂排出量 | 3,000kg/月 | 2,000kg/月(▲約33%減) |

物流改善提案事例12 ピッキング バーコード、ICタグ活用

ヒューマンエラー防止、作業時間の短縮としてバーコード活用して改善。  「ピッキングでバーコード・ICタグ(RFID)を活用」する物流改善は、正確性・スピード・トレーサビリティの向上に大きく貢献します。

「ピッキングでバーコード・ICタグ(RFID)を活用」する物流改善は、正確性・スピード・トレーサビリティの向上に大きく貢献します。

作業ミスを減らし、属人化を解消するためのテクノロジー活用型改善の代表的な事例です。

【背景・現状】

ピッキング時に目視確認・手書きチェックを行っており、ミスが多発

商品が似ており、品番やロットを取り違えるケースが頻発

作業者によってピッキング精度・スピードにバラつきがある

トレーサビリティ(誰がいつ何を取ったか)を残せない

【課題】

ピッキングミス(誤品・数量ミス・ロット違い)による返品・クレーム発生

作業の属人化 → 新人や派遣作業者への教育負荷

進捗状況がリアルタイムでわからず、出荷遅延の原因に

手書きチェックで記録・証跡が残らない/読み取りづらい

【改善策】

✅ ① バーコードまたはICタグ(RFID)の導入

▶ バーコード方式:

商品・棚・ロケーション・伝票にバーコードラベルを貼付

ハンディターミナルやスマホでスキャン照合しながらピッキング

出荷指示と一致した場合のみ“正”と判定

▶ ICタグ(RFID)方式:

商品または箱・パレットにICタグを取り付け

リーダーで非接触で一括読み取り(複数商品を一気に読み取り可能)

仕分け・検品・出荷の工程も連携可能

✅ ② ピッキングリストとデータ連携

WMS(倉庫管理システム)と連携し、出荷データを自動取り込み

ピッキング順やロケーション情報もハンディに表示

完了処理で即時ステータス更新 → リアルタイム進捗管理が可能

✅ ③ 照合エラー時のアラート設定

誤スキャン時には音・ライト・振動で警告

正しくピックできない限り、次に進めない構造にしてミスを未然に防止

【改善後の効果事例】

| 項目 | Before(改善前) | After(改善後) |

|---|---|---|

| ピッキング精度 | 約97% | 99.9%以上(ミスほぼゼロ) |

| ピッキングスピード | 100件/人・日 | 140件/人・日(▲40%向上) |

| 教育時間 | 約2〜3日 | 半日〜1日で習得 |

| 誤出荷件数 | 月10件 | 月1件以下 |

| トレーサビリティ | なし | 誰が/いつ/何をピックしたか記録可能 |

物流改善提案事例13 ゾーン表示による作業の効率化

ゾーン区分をして、ピッキングが素早く、一目でわかるように改善。  「ゾーン表示による作業の効率化」は、倉庫内の作業をエリアごとに視覚的・論理的に整理し、作業者の迷い・ムダな移動・混乱をなくすための改善施策です。

「ゾーン表示による作業の効率化」は、倉庫内の作業をエリアごとに視覚的・論理的に整理し、作業者の迷い・ムダな移動・混乱をなくすための改善施策です。

特にピッキング・仕分け・棚入れ・在庫管理で効果を発揮します。

【背景・現状】

倉庫内にゾーニング(エリア分け)がなく、どこに何があるか分かりづらい

商品を探すために作業者が倉庫内を行き来し、時間ロス

似たような商品が近接配置され、誤ピッキングが多発

新人や派遣スタッフがすぐに作業に慣れない

混雑・衝突・作業待ちが発生し、作業効率が低下

【課題】

作業者が自分の動線や担当範囲を把握しづらい

棚やロケーション番号はあるが、視認性が悪く活用されていない

棚の配置と作業エリアが連動していないため、チーム作業が非効率

エリア管理が属人的で、教育・引継ぎに時間がかかる

【改善策】

✅ ① 倉庫全体をゾーニング(エリア分け)

商品カテゴリ別、出荷頻度別、作業工程別にエリアを分類

例:Aゾーン:高頻度商品

Bゾーン:中頻度

Cゾーン:低頻度・長期在庫

Dゾーン:返品・不良品エリア

✅ ② ゾーンごとに色・番号・記号などで視覚的に表示

床・壁・棚・表示板にカラーラインや看板を設置

例:「赤ゾーン=出荷用」「青ゾーン=仕入れ品」「緑ゾーン=在庫保管」など

ゾーン記号(A〜Fや01〜06など)をラベルやピッキングリストと連動させる

✅ ③ 作業指示書やハンディ端末にゾーン情報を明記

「商品A → ゾーンB → 棚B-12」など、段階的に迷いなく誘導

新人や不慣れな作業者でも、地図感覚で作業可能

✅ ④ ゾーンごとの作業分担で同時並行作業が可能に

各作業者にゾーン担当を割り当て、分業で効率化

混雑・待機・重複作業を防止し、作業スピードと安全性を両立

【改善後の効果事例】

| 項目 | Before(改善前) | After(改善後) |

|---|---|---|

| 商品探し時間 | 1品あたり約60秒 | 約30秒(▲50%短縮) |

| ピッキングミス件数 | 月15件 | 月3件以下 |

| 作業者の歩行距離 | 約200m/日 | 約120m/日 |

| 新人の習熟時間 | 約3日 | 1日以内 |

| 作業チーム間の混線 | 頻発 | ゾーンごとに整理されスムーズに |

物流改善提案事例14 出荷頻度に応じた保管場所レイアウト

ABC分析による出荷頻度が多いい商品の保管場所を出入口付近に変更、動線短縮。  「出荷頻度に応じた保管場所レイアウトの最適化」は、物流倉庫での動線短縮・ピッキング効率化・ミス防止に非常に効果的な改善策です。これはトヨタ生産方式でも活用される「ABC分析」をベースに、商品の“動きの多さ”に応じた配置最適化を行う手法です。

「出荷頻度に応じた保管場所レイアウトの最適化」は、物流倉庫での動線短縮・ピッキング効率化・ミス防止に非常に効果的な改善策です。これはトヨタ生産方式でも活用される「ABC分析」をベースに、商品の“動きの多さ”に応じた配置最適化を行う手法です。

【背景・現状】

商品がランダムに配置されており、出荷頻度に関係なく保管場所が決まっている

作業者が倉庫の奥まで何度も往復してピッキング

頻繁に動く商品と滞留商品が混在し、作業効率が低下

新人作業者が探しにくく、誤ピックが多い

【課題】

高頻度商品が遠くにある/低頻度商品が通路近くにある

作業動線が長く、無駄な歩行・時間ロスが発生

ピッキング順が不規則で、動きにムダが多い

レイアウトが売れ筋の変動に対応していない

【改善策】

✅ ① ABC分析で出荷頻度を分類

商品ごとの出荷回数をもとにA(高頻度)/B(中頻度)/C(低頻度)に分類

出荷件数・出荷数量・月間ピッキング回数などを指標に

| ランク | 出荷頻度の目安 | 割合の目安 |

|---|---|---|

| A | 全出荷の上位20% | SKU数の約10〜20% |

| B | 中間の30〜40% | SKU数の30〜40% |

| C | 下位40% | SKU数の40〜50% |

✅ ② 倉庫内を頻度別ゾーンに再レイアウト

Aランク商品は入口近く・低い棚・作業しやすい位置に集中配置

BランクはAゾーンの隣接エリア、Cランクは奥・上段・遠距離エリアへ

ピッキングカートやフォークリフトの動線を考慮して配置

✅ ③ レイアウト変更を定期的に見直す

月1回/季節ごとに出荷実績を再分析して再配置

売れ筋商品の変化に合わせて、動く商品は常に“近く”へ

【改善後の効果事例】

| 項目 | Before(改善前) | After(改善後) |

|---|---|---|

| ピッキング時間 | 1件あたり90秒 | 60秒(▲33%短縮) |

| 作業者の歩行距離 | 1日250m | 150m(▲40%短縮) |

| 誤ピック件数 | 月10件 | 月3件以下 |

| 新人教育時間 | 約2日 | 約1日(迷い減少) |

| 作業者あたり処理数 | 100件/日 | 140件/日(▲40%向上) |

物流改善提案事例15 『停滞』を分析しルートを改善

運搬ルートの課題『渋滞による停滞』を分析しルートを改善。  「『停滞』を分析しルートを改善する」という物流改善提案は、作業の流れが止まっている(=価値を生んでいない)箇所を可視化・排除することで、物流全体のスピードと効率を向上させる強力なアプローチです。これはトヨタ生産方式の「ムダを流れで見る」考え方にも通じます。

「『停滞』を分析しルートを改善する」という物流改善提案は、作業の流れが止まっている(=価値を生んでいない)箇所を可視化・排除することで、物流全体のスピードと効率を向上させる強力なアプローチです。これはトヨタ生産方式の「ムダを流れで見る」考え方にも通じます。

【背景・現状】

商品や作業が一時的に“止まる場所”が常態化している

倉庫内の作業動線や配送ルートで、**「待ち」「渋滞」「保留」**が頻発

停滞の理由が不明なまま放置され、現場がストレスを感じている

ピーク時間や集中作業時に**ボトルネック(詰まり)**が発生している

【課題】

入荷後に検品待ちで荷物が仮置き状態で放置

ピッキング→梱包→出荷の流れが前工程の遅れで停滞

配送の積込エリアでトラックと作業者が重複・混雑し、順番待ち

フォークリフトが通路ですれ違えず停車・待機時間が発生

【改善策】

✅ ① 停滞の「見える化」からスタート

停滞の発生場所・頻度・時間をタイムスタディや動画・現場ヒアリングで把握

停滞発生地点に「●●が止まっていた」「作業者が立ち止まっていた」などをマッピング

可視化シート例:「停滞マップ」や「時間帯ヒートマップ」

✅ ② 停滞原因を分析(なぜ止まっている?)

「工程Aが終わらないから、Bが待っている」など前後関係のひも付け

よくある停滞理由:

作業者の処理能力不足(人員配置ミス)

通路幅が狭い/棚配置が悪い

工程設計が一方向でなく、行き止まり・往復が多い

情報(指示・ラベル)が間に合っていない

✅ ③ ルート(物流導線)の再設計

「停滞ゾーンを避ける」だけでなく、根本から動線・レイアウトを見直す

作業を**“流れの中で完結”させる配置(U字ライン・セル方式)**

通路幅の確保や、一方通行ルートの設定

フォークリフト/作業者の動線分離

✅ ④ 情報とモノの同期化

ラベル発行や作業指示を事前発行→リアルタイム連携に切り替え

停滞が発生しないよう、作業タイミングのバランス調整(平準化)

【改善後の効果】

| 項目 | Before(改善前) | After(改善後) |

|---|---|---|

| 停滞回数(1日) | 約12回 | 3回以下(▲75%) |

| ピッキング〜梱包のリードタイム | 約35分 | 約20分(▲43%) |

| 作業者の待機時間 | 合計90分/日 | 20分/日以下 |

| トラック積込の順番待ち | 頻繁 | 時間帯別割当でゼロ化 |

| 作業者の満足度 | 混雑・ストレス高 | スムーズで快適に |

物流改善提案事例16 ラックのスペースのムダ

取り扱い商品サイズに適したラック幅、高さに変更、ムダなスペースを解消、保管率アップ。  「ラックのスペースのムダの改善」は、倉庫内の保管効率・在庫精度・作業効率を高める重要な施策です。

「ラックのスペースのムダの改善」は、倉庫内の保管効率・在庫精度・作業効率を高める重要な施策です。

特に、保管量が増えてきた倉庫や、アイテム数が多く入れ替わる現場では、“棚の使い方を見直す”だけで大きな改善効果が得られます。

【背景・現状】

ラックの段間に**無駄な空間(天空スペース)**が多い

商品に対して棚のサイズが合っておらず、デッドスペースが発生

本来2SKU入る幅に1SKUしか置いていないなど、配置の偏り・非効率化

在庫が見えにくくなり、ダブルストック(重複保管)や誤出荷の原因に

【課題】

実際の在庫は少ないのに、スペースが埋まっているように見える

出荷頻度が低い商品が棚の“良い位置”を占有

高さ・幅に対して不釣り合いなラック設定が固定されている

空間がムダでも、棚の構造が変更されず“そのまま使っている”

【改善策】

✅ ① ラック使用状況の「棚単位」での現地調査

各段の使用高さ・使用率・SKU数を棚単位で調査

棚1段の使用率(体積比)=実使用体積 ÷ 総有効体積 を算出し、数値でムダを見える化

「空間率(空気を保管している率)」が高い棚を特定

✅ ② 商品のサイズ・形状に合わせて棚の段間・構造を再設計

ラックの棚板を可変式にし、商品サイズにピッタリ合わせる高さに調整

軽量物・小型物は樹脂バスケットや間仕切りボックスでまとめて保管

可動棚/中間仕切り/引き出し棚/スライド棚の活用で、棚のムダ空間をなくす

✅ ③ 使用頻度別に「棚の高さ・位置」を最適化

出荷頻度が高い商品 → 腰高〜目線のゴールデンゾーンに配置

頻度が低い商品 → 上段/下段や奥のゾーンへ移動

作業者の負担を減らしつつ、ムダな保管スペースを圧縮

✅ ④ ラックの種類そのものを見直し

| ラックタイプ | 特徴 | 向いている商品 |

|---|---|---|

| 中軽量棚(可変式) | 段間調整が自由 | 雑貨・箱物など |

| 流動棚(グラビティラック) | 自動で商品が手前に流れる | 高回転商品 |

| ネスティングラック | 組立/移動が簡単 | 変動の大きい在庫 |

| スライドラック | 奥行きを有効活用 | 小型・軽量商品、工具など |

【改善後の効果】

| 項目 | Before(改善前) | After(改善後) |

|---|---|---|

| ラック段間使用率 | 平均55% | 平均85%(▲30%改善) |

| 空棚・ムダ空間率 | 約40% | 10%以下 |

| SKU収納可能数 | 3,000 SKU | 4,200 SKU(▲40%増加) |

| 棚入れ作業時間 | 1件あたり60秒 | 約40秒(▲33%時短) |

| 誤出荷・探し物ミス | 月15件 | 月3件以下(視認性改善) |

*SKUとは?

KU(Stock Keeping Unit)

= 在庫管理単位のことです。

👉 商品の「最小の識別・管理単位」で、サイズ・色・型番などが異なるごとに1つのSKUとして数えます。

✅ 具体例:

例えば、あるTシャツの商品があるとします。

| 商品名 | サイズ | 色 | SKU数 |

|---|---|---|---|

| Tシャツ | M | 白 | 1SKU |

| Tシャツ | L | 白 | 1SKU |

| Tシャツ | M | 黒 | 1SKU |

➡ 同じ「Tシャツ」でも、サイズや色が違えば別SKU

➡ この例では 3SKUになります。

物流改善提案事例17 カゴ台車の削減

カゴ台車を専用から2段カゴ車に変更し、作業場からカゴ台車を減らし、作業性およびスペースの有効活用を図る。  「カゴ台車の削減」は、物流倉庫・配送センター・店舗配送などの現場で、スペースの有効活用・作業効率アップ・安全性向上を図るための重要な改善テーマです。

「カゴ台車の削減」は、物流倉庫・配送センター・店舗配送などの現場で、スペースの有効活用・作業効率アップ・安全性向上を図るための重要な改善テーマです。

ただ数を減らすのではなく、使い方の見直し・回転率の改善・代替手段の導入が成功のポイントです。

【背景・現状】

カゴ台車が常に満杯・通路に放置・混雑状態

保管用・搬送用・一時置きなど、目的が曖昧なまま使われている

一部のカゴ台車が長期間“仮置き場”として占有され、回転率が悪い

数が増えすぎて、作業スペースが圧迫・動線が悪化している

【課題】

「置く場所がないからとりあえずカゴ台車へ」が常態化

積載効率が低く、空車のまま放置されたり、半分しか使われていない

台車数の管理がされておらず、増えてもムダに気づけない

出荷・納品先からの返却が遅れ、循環できていない

【改善策】

✅ ① カゴ台車の利用目的を明確化・標準化

目的ごとに台車を分類(例:出荷用/搬送用/返品用/仮置き禁止)

色分け・ラベル表示・ゾーン指定などで運用ルールを可視化

仮置きに使わせない台車には「一時保管禁止」ステッカーを貼付

✅ ② カゴ台車の回転率を見える化・管理

「滞留日数(何日止まっているか)」を記録して分析

長期滞留カゴにはタグやマグネットで警告表示/期限設定

WMSやExcelを使い、1台あたりの使用回数・期間を把握

✅ ③ 積載効率を改善して1台あたりの積載量を増やす

ピッキング時の積載ルールを統一(「この商品はこの段に」など)

中仕切り・カゴ台車専用のバスケットやコンテナを導入し、混載性を向上

商品ごとの適正台車数を逆算し、必要最小限に設定

✅ ④ カゴ台車以外の代替手段を導入・検討

ネスティングラック(折り畳み式の移動ラック)

平台車+コンテナ組み合わせ型搬送

ピッキング・梱包工程での台車レス設計(ライン作業・一筆書き動線)

✅ ⑤ 返却・回収フローの整備(店舗配送や往復便の場合)

店舗側に返却期限・ルールを明記し、返却管理リストで追跡

“カゴ台車保証金制度”や返却状況のスコア化で意識づけ

【改善後の効果事例】

| 項目 | Before(改善前) | After(改善後) |

|---|---|---|

| カゴ台車使用数 | 常時200台 | 120台(▲40%削減) |

| 平均滞留日数 | 3日間 | 1日以下 |

| 積載率 | 約60% | 約85% |

| 通路幅の混雑度 | 高い | 解消・動線スムーズに |

| 台車の紛失・未返却 | 月10件 | 月2件以下 |

物流改善提案事例18 ピッキングリストと現行ローケーション

現行ローケーションを考慮したピッキングリストの並べ替え。 *現場での歩行モード(Z歩行、U字歩行)を考慮して作成。

「ピッキングリストと現行ロケーションとの整合性の改善」は、ピッキングミス削減・作業効率向上・教育時間短縮に直結する、非常に効果の高い物流改善施策です。

この改善は、情報(ピッキングリスト)と現場(棚の配置=ロケーション)のズレをなくすことで、「探さない・迷わない・間違えない」現場を実現します。

【背景・現状】

ピッキングリストに記載されたロケーションと、実際の保管位置が合っていない

棚移動や商品入れ替え後に、リスト更新が追いついていない

作業者が商品を探し回ったり、誤ピッキングすることが頻発

リスト通りに進めないため、作業時間が増加/現場で口頭確認が必要

【課題】

ピッキングリストのロケーション情報が古い/不正確

倉庫レイアウト変更やSKU追加に伴うデータ未更新・ズレ

現場で「正しい場所なのにリストが違う」「リストが正しいのに棚が違う」という混乱・非効率

作業者が経験と勘に頼ったピッキングになっている

【改善策】

✅ ① ロケーション情報の現場実態と照合・棚卸し

現場の棚ごとに「現物の商品とシステム上のロケーション情報」を1つずつ照合

ロケーションマップ(現地図)とピッキングリストを突き合わせてチェック

ExcelやWMSからデータを抽出し、リストと現場の棚札を照合する棚卸作業を実施(定期化)

✅ ② ロケーション情報の即時反映ルールを整備

商品移動や棚変更があった際に、WMSや在庫管理システムにリアルタイム反映する運用に変更

移動申請・承認のフローを簡略化し、現場主導でも更新できる仕組みを整備

*WMSとは? WMS = Warehouse Management System(ウェアハウス・マネジメント・システム)👉 日本語で言えば、「倉庫管理システム」です。

✅ ③ ピッキングリストへの「現場目線での情報追加」

ピッキングリストに、ゾーン名・棚色・通路番号などの視覚情報を追加

例:

「A-03-12(青ゾーン/2通路目・右側)」

「※A棚の上段」など現場で役立つ補足も

✅ ④ デジタル化・バーコード化による照合精度向上

棚にバーコード/QRコード付きロケーションラベルを貼付

ハンディ端末でリスト上のロケーションとリアルタイム照合可能に(ミス防止)

【改善後の効果】

| 項目 | Before(改善前) | After(改善後) |

|---|---|---|

| ピッキングミス | 月10件 | 月1件以下(▲90%削減) |

| 商品探索時間 | 平均45秒/品 | 約20秒(▲55%短縮) |

| 作業者教育時間 | 3日以上 | 1日〜1.5日程度 |

| クレーム件数 | 月5件 | 月1件以下 |

| 現場からの問い合わせ | 毎日数件 | ほぼゼロに |

物流改善提案事例19 物流業務のマニュアル化

作業を標準化し、文書化、掲示し、教育し、評価する。

「物流業務のマニュアル化」は、作業の標準化・属人化解消・ミス削減・教育時間短縮に直結する、非常に重要かつ効果的な改善提案です。

現場でよくある「人によってやり方が違う」「口頭説明だけで新人が混乱する」といった課題を、見える化されたマニュアルで解決していきます。

【背景・現状】

作業のやり方が人それぞれ違い、統一されていない

ベテラン作業者の“感覚頼り”の業務が多く、属人化が進んでいる

新人教育が**「教える人次第」になり、時間もムラも大きい**

作業ミスやクレームが起きても、「誰が」「どの手順で」やったか曖昧

【課題】

ピッキング、棚入れ、検品、梱包などの業務手順が共有されていない

指導者のレベル・説明の仕方にばらつきがある

作業改善をしようにも、「基準(現行のやり方)」がないので議論できない

作業者が入れ替わるたびに生産性が低下

【改善策】

✅ ① 業務の手順を「誰でも分かる形」で標準化・可視化

作業ごとの「手順書」「チェックリスト」「注意点」を文書・図解・写真付きで作成

例:ピッキング手順:ハンディ端末の操作 → 商品の確認 → 棚戻し禁止ルール

梱包手順:資材選定 → 緩衝材の量 → ラベルの貼り位置

✅ ② 現場目線でのマニュアル構成を工夫

テキストだけでなく図解・写真・動画で理解度アップ

必要な作業だけ切り出したポケットマニュアル(A5サイズ)や、壁掛け用の作業別手順ポスターも作成

スマホ・タブレットで見られるデジタル版(PDF/動画)も活用

✅ ③ 教育体制と連動した運用フローを構築

新人教育時に**「マニュアルを見ながら作業する」流れ**を定着

指導者が「何を教えたか」をマニュアルとチェックリストで記録

定期的にマニュアル内容を見直し、現場の改善活動に反映

✅ ④ マニュアル化を通じた作業改善

標準手順をつくることで、「この工程は不要では?」というムダ発見が進む

全員が共通認識を持つことで、改善提案や意見交換がしやすくなる

マニュアルに沿った**多能工教育(複数業務をできる人材の育成)**も可能に

【改善後の効果事例】

| 項目 | Before(改善前) | After(改善後) |

|---|---|---|

| 新人教育時間 | 3~5日 | 1~2日(▲約50%) |

| 作業ミス | 月10件 | 月2件以下 |

| 作業品質のばらつき | 大 | 小(標準化) |

| ベテラン依存度 | 高い | 低下し多能工化へ |

| 改善提案件数 | 年間3件 | 年間15件以上(現場活性化) |

物流改善提案事例20 究極のピッキング

アマゾン物流センターのロボット搬送の紹介、YouTube動画。 『Amazon Robotics』で自律走行ロボットが棚を載せて棚だしエリア運んでくる 様子 運搬距離ゼロ! https://youtu.be/eKm7J0aNmhk?t=219 「アマゾン物流センターのロボット搬送事例」は、物流業界における自動化・省人化・高速化の象徴とも言える先進事例です。

Amazonが導入しているロボットは、単なる「人の代替」ではなく、全体最適の仕組みとして機能している点が大きな特徴です。

【背景】

多品種・小口・即日出荷という非常に高い出荷要求に対応するため、人的リソースだけでは限界

ピッキング距離が長く、作業者の歩行負担や時間ロスが大きい

繁忙期(ブラックフライデー・年末商戦など)の急激な物量増加に柔軟対応する必要がある

【導入されたソリューション】

✅ ロボット:Amazon Robotics(旧Kiva Systems)

▶ どんなロボット?

自律搬送型の**「棚ごと人のもとへ運ぶ」ロボット**

高さ約30cmのオレンジ色の低床タイプ(AGV:自動搬送車)

▶ 特徴:

商品が保管された棚(ポッド)をロボットが自動でピッキングステーションまで搬送

作業者は歩かず、「棚が人のもとに来る」仕組み

棚の配置はAIが最適化し、出荷頻度が高い商品ほど近くに自動配置

【改善効果事例】

| 項目 | Before(従来) | After(ロボット導入後) |

|---|---|---|

| 作業者の1日の歩行距離 | 約15〜20km | 約3〜5km(▲80%減) |

| ピッキング処理速度 | 約100〜150件/時 | 300〜400件/時(▲2倍以上) |

| 出荷ミス率 | 0.1〜0.2% | ほぼゼロ(照合自動化) |

| 倉庫内の保管密度 | 通路多め・低密度 | 通路不要・高密度化(▲50%以上UP) |

| ピーク対応力 | 人手に依存 | 台数追加で即応可能(スケーラビリティ◎) |

【物流改善視点での学び】

✅ ① 歩かない物流の実現

「人がモノを取りに行く」から「モノが人のところへ来る」へ

作業者の移動ロス・疲労を排除し、作業を集中化・高速化

✅ ② レイアウトの柔軟性・密度向上

ロボットが棚を運ぶため、通路が不要 → 保管スペースが最大化

AIが棚配置を常に最適化し、商品追加・入れ替えにも柔軟対応

✅ ③ 人的作業の定型化・単純化

ピッカーは棚から商品を取るだけ → 多能工でなくても作業可

教育時間が短く、人材投入の柔軟性が高い

✅ ④ 拡張性・柔軟性に優れたインフラ

ロボットを追加すれば処理能力が増える → 繁忙期に強い構造

ソフトウェアで制御されており、物理的な制約が少ない

【応用提案(中小規模でも活かせる視点)】

| Amazon事例 | 中小物流での応用 |

|---|---|

| 自動搬送ロボット | カゴ台車+ルート設計の最適化/AMRの導入検討 |

| AIによる棚最適配置 | ABC分析による手動での動的棚移動 |

| ピッキングの定位置作業 | ピッキングステーション方式の導入 |

| 柔軟な拡張性 | ピーク時のみロボット・人員レンタルを併用する設計 |

アマゾンのような完全自動化は難しくても、

**考え方(人が歩かない・棚を動かす・作業を標準化する)**はあらゆる物流現場で応用できます。

「ロボットがないから無理」ではなく、ロボット的な発想を取り入れるだけでも大きな改善になります。

以下に「第8章:物流改善の進め方 ~はじめの一歩~」を2000文字で、Cocoonテーマ用に整えてまとめました。 —

物流改善の進め方 ~はじめの一歩~

物流改善は壮大なテーマに見えがちですが、重要なのは「今すぐにできる、小さな一歩」から始めることです。改善活動は特別なプロジェクトではなく、現場の日常に溶け込んだ「習慣」であるべきです。本章では、現場で無理なく始められる改善の第一歩をご紹介します。

3S活動から始めよう(整理・整頓・清掃)

物流改善の基本は「3S」にあります。3Sとは、整理(Seiri)・整頓(Seiton)・清掃(Seisou)のこと。これは5S活動(3S+清潔・躾)の基盤であり、ムダの見える化に非常に効果的です。

- 整理:「必要なもの」と「不要なもの」を分け、不要なものは即処分

- 整頓:誰が見ても分かるようにモノを配置し、標識・表示を統一

- 清掃:異常の早期発見に繋がるよう、機械や通路を毎日きれいに

例えば、倉庫内の棚の間隔がバラバラでカゴ台車が通りにくい、工具が所定の位置に戻っていない、通路に積み荷が放置されている。こうした小さな「乱れ」は、やがてミスや事故につながります。

まずは1か所、1時間、1班だけでもいいので「整理・整頓・清掃」に取り組むだけで、改善への第一歩を踏み出せます。

月次の改善会議を設けよう

現場の改善を継続させるには、定期的に「振り返る場」が必要です。月1回の「改善会議」や「業務改善報告会」を設け、以下のような項目を共有することをおすすめします。

- 今月の改善実績(コスト削減/ミス削減/リードタイム短縮)

- 成功事例の共有(写真・図で“見せる化”)

- 新たな課題や提案(現場からの声を重視)

このとき重要なのは、「できなかった理由」よりも「やってみてどうだったか」を話すこと。改善は完璧を求めず、トライ&エラーの文化を根付かせることが成功のカギです。

KPTフレームで改善を回そう

改善活動の振り返りには「KPT(Keep/Problem/Try)」というシンプルなフレームが効果的です。

- Keep(継続):うまくいったこと、続けたいこと

- Problem(問題):失敗したこと、改善したい点

- Try(挑戦):次に試したいこと、チャレンジ案

例えば、「部品棚をABC分類したらピッキング時間が減った(Keep)」「ただしC品の戻し作業に時間がかかった(Problem)」「次回は戻し口の位置を工夫してみよう(Try)」といった具合です。

KPTは現場にホワイトボードを設置して毎日共有したり、改善報告書に活用したりすることで、自然と“改善の習慣化”に繋がります。

改善リーダーを立てよう

改善の推進には、現場で旗を振る「改善リーダー」の存在が不可欠です。役職ではなく「現場の信頼が厚い人」や「自ら手を動かす人」が適任です。改善リーダーの役割は以下の通りです。

- 現場から改善案を吸い上げる

- 小さな成功体験を共有してモチベーションを高める

- データや成果を可視化して経営層に報告する

リーダーを立てることで、改善が“全員の他人事”になることを防ぎます。

まずは「見える化」から始めよう

最初の改善活動は、何よりも「現状を見える化する」ことから始まります。ムダや問題が可視化されることで、現場が自然と動き出します。

- 出荷ミスや在庫過不足の件数をグラフ化

- 現場の動線を図面に書き出す

- 毎日の出荷量をボードに表示

これらはどれも特別なシステムがなくても始められます。改善は「気づき」から、「行動」へと変わり、やがて「文化」となっていきます。

まずは今日から1つ、できることを始めてみませんか?

その時は下記の物流改善のアイデアを作成してくれるカスタムGPTを活用すると便利です、是非 一度 活用して見てください。

スライドシェア 無料パワポ資料 ダウンロード

物流改善の進め方【図解】のパワポ資料が無料でダウンロードできます。 自己学習、講座開催時にお役に立ててください。

おすすめ BOOK

鈴木 邦成 (著) 図解入門ビジネス 物流センターの改善の進め方がよ~くわかる本

コメント