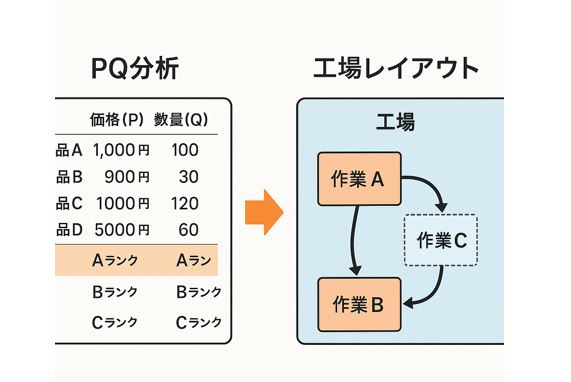

P-Q分析とは

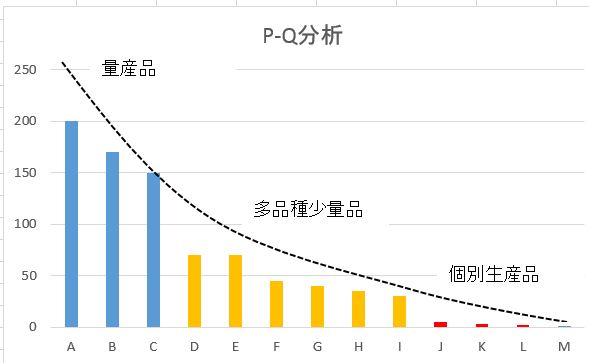

PQ分析のPはproduct(生産物、製品、品目)、Qはquantity(量)の意。横軸に品目、縦軸に生産量や出荷量をとり、生産品目を量の多い順に並べて比較したグラフ。

量産品目、個別生産品目を明らかにして、生産管理・資材管理の手掛りを得るために分析する。

PはProducts の略でいわば”製品”のこと、QはQuantityの略で”生産量”を意味する。つまり物造りを”品種と量”の2つの観点から、数値上分析することをいう。「流れ生産」のライン化構想の準備資料になる。手順は以下のとおり。

①分析期間(3ヵ月~半年)を設定し、P-Qの各数値を洗い出す。

②数値を一覧表にまとめる。これは「P-Q分析リスト」という。この際、品目は生産量の多い順に記入し、累計・比率を算出する。

③「P-Q分析リスト」をグラフ化する。これは「P-Q分析表」と呼ばれ、縦軸に生産量、横軸に品目をとり、各生産量を”棒グラフ”、累計パーセントを”折れ線グラフ”で表す。

④②・③をもとに、ラインを組み立てていく。”量を造るライン”は1品目専用ライン化、”品種を造るライン”は複数品目共通ライン化およびG/Tライン化、ライン化なし、等。

PQ分析のプロセスと流れ

以下に、PQ分析の基本的なプロセスと流れをわかりやすく解説します。

PQ分析の目的

製品・商品の販売数量(Q)と単価(P)を掛け合わせることで、**売上(P×Q)**を算出

売上高の大きい商品を特定し、重点管理対象を絞る

在庫や販売戦略の最適化を図る

PQ分析のプロセスと流れ

① 分析対象商品の選定

どのカテゴリや商品群を分析するか決める(例:月間販売商品、在庫品など)

② 各商品の「価格(P)」と「数量(Q)」のデータを収集

価格(P):販売単価や仕入単価

数量(Q):一定期間の販売数量、在庫数量など

③ 各商品の売上金額を算出(P×Q)

④ 売上金額の高い順に並べる

売上金額が大きいほど、重要度が高いと判断される

⑤ 売上構成比と累積構成比を計算

各商品の売上が全体の中で占める割合(%)を算出

累積構成比によりABC分類を実施する準備

⑥ 商品をABCに分類(オプション)

Aランク:上位70~80%の売上を占める主要商品

Bランク:中間15~25%

Cランク:下位5~10%程度のその他商品

⑦ 分析結果をもとに戦略立案

Aランク商品:在庫の確保や重点的な販売強化

Bランク商品:販促強化や改善余地の検討

Cランク商品:在庫削減・廃番の検討

活用シーンの例

在庫最適化(売れ筋商品の在庫を厚く)

販促戦略(収益性の高い商品に集中)

商品構成の見直し(ロングテール商品の棚卸)

エクセルを用いたPQ分析の実践

ExcelでPQ分析を行う具体的な事例をご紹介します。ここでは、あるお店で販売している商品10種類を例に、売上データからPQ分析 → ABC分類をする流れを解説します。

事例:あるショップの販売データ

| 商品名 | 単価(P) | 数量(Q) | 売上金額(P×Q) |

|---|---|---|---|

| 商品A | 1,000円 | 100個 | 100,000円 |

| 商品B | 2,000円 | 30個 | 60,000円 |

| 商品C | 500円 | 200個 | 100,000円 |

| 商品D | 3,000円 | 10個 | 30,000円 |

| 商品E | 800円 | 120個 | 96,000円 |

| 商品F | 1,200円 | 50個 | 60,000円 |

| 商品G | 2,500円 | 20個 | 50,000円 |

| 商品H | 700円 | 80個 | 56,000円 |

| 商品I | 1,500円 | 40個 | 60,000円 |

| 商品J | 900円 | 60個 | 54,000円 |

Excelでの分析手順

① 売上金額を計算

列D(売上金額)に以下の式を入れます:

(適宜行を変更)

② 売上金額の降順で並び替え

「売上金額」列で降順に並び替え

③ 売上構成比と累積構成比を計算

合計売上金額を下に計算(例:セルD12)

売上構成比(E列)に以下の式を入力:

累積構成比(F列)に以下の式を入力(F2はE2、F3は「=F2+E3」)

④ ABC分類(G列)

累積構成比(%)に基づき、以下のルールで分類:

A:累積構成比 〜70%

B:累積構成比 70.1〜90%

C:それ以上

G列の式の例(G2):

分析結果の見える化(オプション)

棒グラフや円グラフで「売上構成比」「ABCランク別売上比率」などを可視化

条件付き書式でA/B/C分類ごとに色分けしてもOK

以下のリンクから、PQ分析のExcelテンプレートをダウンロードできます:

このファイルには以下が含まれています:

商品名、単価、数量

売上金額(P×Q)

売上構成比・累積構成比

ABC分類

必要に応じて行や列を追加・調整して使ってくださいね。

パレート図とPQ分析の違い

PQ分析とパレート図は似た場面で使われますが、目的や手法、使い方が異なるので、わかりやすく比較してみます。

パレート図とは?

| 項目 | 内容 |

|---|---|

| 目的 | 「少数の要因が全体に大きく影響している」法則を視覚的に示す(80:20の法則) |

| 指標 | 件数、金額、発生頻度など(売上でも可) |

| 手法 | データを大きい順に並べて、**棒グラフ(累積折れ線付き)**で可視化 |

| 使い方 | トラブル原因の特定、売上貢献商品の可視化、改善ポイントの発見 |

| アウトプット例 | パレート図(棒グラフ+累積折れ線) |

違いのまとめ(比較表)

| 比較項目 | PQ分析 | パレート図 |

|---|---|---|

| 主な目的 | 重要商品の特定・分類 | 主要因の視覚化(80:20の法則) |

| 使うデータ | 単価×数量 | 金額、件数、頻度など |

| 手法 | 表計算+ABC分類 | グラフ(棒+折れ線) |

| 結果の使い道 | 商品の在庫・販売戦略 | 改善ポイントの特定や報告資料 |

補足:両方を組み合わせることもできる!

PQ分析でABC分類 → その結果をパレート図で視覚化

→ 「Aランク商品が全体売上の〇%を占めている」というのを直感的に伝えるときに便利!

実践!PQ分析の事例

ここでは、実務で使われるPQ分析の事例をいくつか分野別にご紹介します

① 小売店の売れ筋商品分析

背景:

あるスーパーマーケットでは取扱商品数が多く、在庫管理や発注業務の効率化が課題。

分析方法:

各商品の販売単価(P)と販売数量(Q)を集計

売上金額(P×Q)で降順に並べ、ABC分類

結果:

Aランク(全体売上の70%)に該当する商品は全体の20%だけ

Aランク商品を中心に在庫を厚く確保し、Cランク商品は棚落ちや発注削減を検討

効果:

欠品の減少と在庫回転率の向上

店長会議でも「重点商品」が明確になり戦略が立てやすくなった

② 製造業における部品管理

背景:

部品数が多く、在庫過多・品切れ・資金の圧迫が発生していた

分析方法:

各部品の調達単価(P)と年間使用数量(Q)から金額を算出

PQ分析で部品をABCに分類

結果:

Aランク(上位20%の部品)がコストの80%を占めていることが判明

Aランク部品にだけ安全在庫やリスク分析を重点的に実施

効果:

在庫額の削減(Cランク部品は必要最低限の管理に留めた)

調達業務の効率化

③ ECサイトの販売戦略

背景:

年間500点以上の商品を扱うアパレル系ECサイト。売上の大部分が一部商品に偏っていた。

分析方法:

商品ごとの販売価格(P)と販売数(Q)から売上を算出

PQ分析でランキングを作成

結果:

売上の70%は全体の15%の商品によるものと判明

Aランク商品にSNS広告や特集ページを集中投下

効果:

広告費のROI向上

季節商品の販売ロスが減少

補足:PQ分析はこんな視点でも応用可能!

| 応用先 | 分析対象 | 見たい視点 |

|---|---|---|

| 顧客分析 | 顧客ごとの購入額(P×Q) | 上得意客の特定(ロイヤルカスタマー) |

| コンテンツ分析 | 記事のPV×単価価値 | アフィリエイトで収益性の高い記事特定 |

| 広告効果 | 広告単価×クリック数 | 高収益キーワードの抽出 |

工場レイアウトとPQ分析の関連

PQ分析は工場レイアウト(配置設計)にも密接に関係しています。以下でわかりやすく解説します👇

工場レイアウトとPQ分析の関係

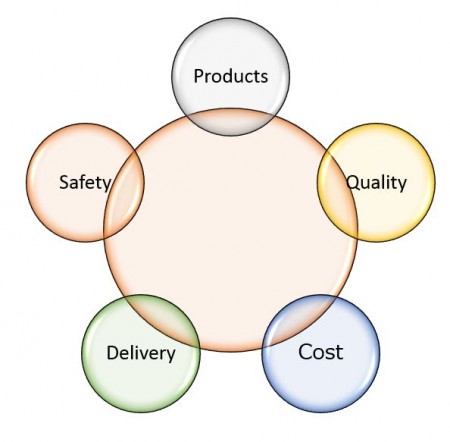

工場レイアウトの目的とは?

作業のムダ(動線・運搬・滞留)を減らす

作業効率を上げて、生産性・品質・安全性を向上させる

工場レイアウトとPQ分析

PQ分析で何がわかる?

PQ分析では、**「どの製品がどれだけの生産量・金額を生み出しているか」**が明確になります。これにより:

| 製品ランク | 意味 | レイアウト戦略 |

|---|---|---|

| Aランク(売上上位) | 主力製品、頻繁に生産される | ラインの中心部・アクセスの良い場所に配置 |

| Bランク | 中程度の頻度 | 必要に応じて近場に |

| Cランク(売上下位) | 生産頻度が少ない、マイナー製品 | 端・倉庫寄りに配置、共用ラインで対応 |

具体的な流れ(工場におけるPQ分析活用)

製品ごとの売上 or 生産量データを集計

PQ分析でA/B/C分類

A製品に必要な機械・作業スペースを工場中心部に集約

B/C製品は、共通設備・移動式ラインで対応

運搬距離・人の移動を最小化して効率UP

事例:電子部品製造工場

製品A~Zを製造しているが、PQ分析により売上の80%が製品A~Eで構成されていると判明

製品A~Eに関わる設備や工程を「短い動線で完結するゾーン」に集中

その他の製品は共用設備で遠い場所に集約し、スペースと運搬の最適化に成功

| 効果 | 内容 |

|---|---|

| ✅ 動線の短縮 | 人やモノの移動距離が減り、時間短縮&疲労軽減 |

| ✅ レイアウト変更の合理化 | データに基づいた説得力のある配置変更が可能 |

| ✅ 生産性向上 | 主力製品に集中投資する設計が可能に |

| ✅ 在庫スペースの最適化 | Cランク品は最小限のスペースに |

PQ分析は「品目別」だけでなく、「部品別」「ライン別」にも応用できます。

レイアウト設計ソフト(例:AutoCAD、FlexSim)と連携するとさらに効果的です。

改善活動におけるPQ分析

「改善活動におけるPQ分析」とは、生産現場などの改善活動において、**P(Production:生産量)とQ(Quality:品質)**の2つの指標を使って、問題点の特定や改善の方向性を分析する手法です。特にトヨタ生産方式などでよく用いられています。

PQ分析とは?

PQ=生産量(P)× 品質不良率(Q)

この2軸で、製品や工程ごとの問題点を可視化し、どの製品・工程が改善インパクトが大きいかを把握するのが目的です。

◆ PQ分析の目的

改善優先度の明確化

不良が多いが生産量が少ない製品よりも、生産量が多く不良率も高い製品の方が、改善インパクトが大きい。ムダの見える化

どこにムダ(不良・過剰作業など)があるのかを明確にできる。現場の納得感を得るための根拠づくり

感覚ではなく、データに基づいた改善ができる。

◆ PQ分析の進め方(ステップ)

データの収集

各製品や工程ごとの「生産数(P)」と「不良数(Q)」または「不良率(Q)」を集める。グラフ化

横軸:生産量(P)

縦軸:不良率(Q)または不良数(P×Q)

散布図などにプロットして可視化。改善ポイントの抽出

右上に位置する(=生産量も多く、不良も多い)項目が「改善優先度が高い」。

◆ PQ分析の例(イメージ)

| 製品名 | 生産数(P) | 不良率(Q) | 不良数(P×Q) |

|---|---|---|---|

| A | 1000個 | 2.0% | 20個 |

| B | 5000個 | 0.5% | 25個 |

| C | 2000個 | 3.0% | 60個 |

→ 製品Cが最も改善インパクトが大きい(不良率も高く、生産数もそこそこある)

◆ PQ分析の活用場面

工程別の不良分析

製品別の品質管理

月次・週次の改善活動レビュー

品質コスト削減計画の立案

P-Q分析のためのツールと技術

① データ収集のツール・技術

Excel / Googleスプレッドシート

→ 作業日報・不良記録からのデータ集計に最も一般的。簡易的な現場では十分対応可能。

→ VBAやGoogle Apps Scriptを使えば自動化も可能。IoTセンサーデバイス

→ 生産ラインにセンサーを取り付けてリアルタイムに「生産数」や「不良数」を取得。

→ PLC(Programmable Logic Controller)との連携も多い。MES(Manufacturing Execution System)

→ 工場の実行システム。製造記録や品質記録を自動で収集。

→ SAP MES、i-Reporter、FA系システムなど。

② データ加工・分析のツール

Excel / スプレッドシート

→ PとQの掛け算、不良率の算出、並べ替えなど簡単な処理に最適。BIツール(データ可視化)

Power BI:マイクロソフト製、Excelとの相性◎

Tableau:視覚的に直感的で、ダッシュボード作成が得意

Google Looker Studio:Google環境との統合性が高く無料で使える

→ 生産数・不良数の時系列分析やPQ散布図を自動化

Python + Pandas + Matplotlib / Plotly

→ 高度な分析やカスタマイズ性を求める場合に強力。

→ PQ分析の自動レポート作成なども可能。

③ グラフ・可視化の技術

散布図(Scatter Plot)

横軸:生産数(P)、縦軸:不良率または不良数(Q)を使ってマッピング

→ 改善インパクトが大きい項目(右上の点)を視覚的に把握できるヒートマップ / バブルチャート

→ 不良件数が多いエリアを色やサイズで示す。直感的に問題の大きさがわかる。

コメント